Principais fabricantes de chips que olham fotolitografia ultravioleta profunda

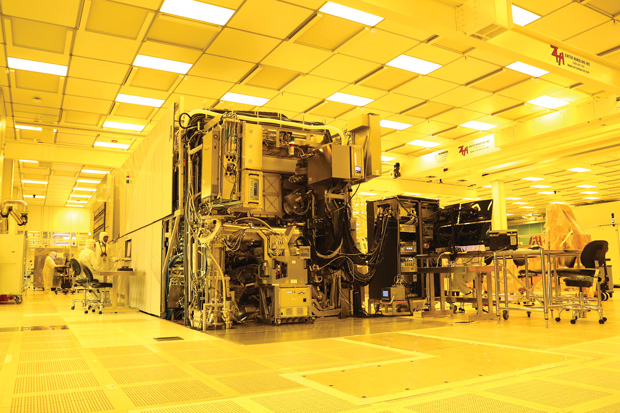

Scanner ASML NXE EUV: 3300B imprime chips no laboratório do SUNY Polytechnic InstituteMesmo depois que você vestiu um traje de proteção e entrou na oficina Fab 8, é difícil avaliar sua escala. Muitas fileiras de máquinas “ferramentas” altas ocupam a maior parte dos US $ 12 bilhões da GlobalFoundries na Floresta Albany do Estado de Nova York. Carrinhos com substratos de silicone correm sob o teto ao longo dos trilhos dispostos acima, como pequenos carrinhos em uma montanha-russa. Se você tiver sorte, enquanto estiver ao lado da ferramenta, um desses carrinhos descerá e avançará o substrato para a próxima etapa do processo tecnológico, que leva três meses. Durante esse período, um disco de silício do tamanho de uma placa se transforma em chips adequados para uso em smartphones, PCs e servidores. É isso mesmo: se você começar a fabricar um microprocessador no primeiro dia do ano novo, ele estará pronto no início da primavera.

Scanner ASML NXE EUV: 3300B imprime chips no laboratório do SUNY Polytechnic InstituteMesmo depois que você vestiu um traje de proteção e entrou na oficina Fab 8, é difícil avaliar sua escala. Muitas fileiras de máquinas “ferramentas” altas ocupam a maior parte dos US $ 12 bilhões da GlobalFoundries na Floresta Albany do Estado de Nova York. Carrinhos com substratos de silicone correm sob o teto ao longo dos trilhos dispostos acima, como pequenos carrinhos em uma montanha-russa. Se você tiver sorte, enquanto estiver ao lado da ferramenta, um desses carrinhos descerá e avançará o substrato para a próxima etapa do processo tecnológico, que leva três meses. Durante esse período, um disco de silício do tamanho de uma placa se transforma em chips adequados para uso em smartphones, PCs e servidores. É isso mesmo: se você começar a fabricar um microprocessador no primeiro dia do ano novo, ele estará pronto no início da primavera. Durante o processo de fabricação, o substrato é revestido mais de 60 vezes com uma substância sensível à luz e se arrasta para dentro de uma caixa chamada "scanner" isolada da luz. No interior, no processo de fotolitografia, a luz do laser passa pela superfície com o gabarito e projeta sua versão reduzida no substrato, criando os recursos em miniatura necessários para criar transistores e circuitos em miniatura dentro dos processadores modernos.Poucos distinguem essas máquinas litográficas de muitas outras ferramentas neste oceano de automação. Não há grandes sinais com uma inscrição piscando "aqui está uma etapa crítica!" Mas a litografia, de acordo com o CEO da Fab 8, Tom Caulfield, "é o pulso de toda a fábrica".Esses scanners estão na vanguarda da lei de Moore, a duplicação periódica da densidade de transistores, que determinou mais de 45 anos de incrível progresso tecnológico. Por décadas, avanços constantes, muitos dos quais relacionados à fotolitografia, permitiram aos fabricantes de chips reduzir constantemente, pacificar o número de ciclos de pesquisa e desenvolvimento e embalar economicamente mais transistores em um chip. Esses desenvolvimentos nos levaram de chips com milhares de transistores na década de 1970 a bilhões de hoje.Mas, na busca do progresso, a GlobalFoundries e outros fabricantes não poderão contar com as descobertas litográficas anteriores. Eles estão preparando uma nova inovação, que pode ser uma das mais difíceis.Ao longo de sua existência, a litografia de semicondutores foi realizada usando radiação eletromagnética, mais ou menos como a luz. Mas na nova tecnologia, a radiação é completamente diferente. É chamado de radiação ultravioleta extrema (EUV) - mas, ao contrário da luz UV usada em scanners modernos, o EUV não pode viajar pelo ar e não pode ser focado com lentes ou espelhos comuns.Também é difícil de obter: primeiro, a luz do laser atinge um fluxo rápido de pequenas gotas de lata. Os scanners usam luz com um comprimento de onda de 13,5 nm, que é 10 vezes menor do que as tecnologias usuais de hoje, na esperança de que, no final, seja possível economizar imprimindo em uma única passagem o que agora exige várias.

Durante o processo de fabricação, o substrato é revestido mais de 60 vezes com uma substância sensível à luz e se arrasta para dentro de uma caixa chamada "scanner" isolada da luz. No interior, no processo de fotolitografia, a luz do laser passa pela superfície com o gabarito e projeta sua versão reduzida no substrato, criando os recursos em miniatura necessários para criar transistores e circuitos em miniatura dentro dos processadores modernos.Poucos distinguem essas máquinas litográficas de muitas outras ferramentas neste oceano de automação. Não há grandes sinais com uma inscrição piscando "aqui está uma etapa crítica!" Mas a litografia, de acordo com o CEO da Fab 8, Tom Caulfield, "é o pulso de toda a fábrica".Esses scanners estão na vanguarda da lei de Moore, a duplicação periódica da densidade de transistores, que determinou mais de 45 anos de incrível progresso tecnológico. Por décadas, avanços constantes, muitos dos quais relacionados à fotolitografia, permitiram aos fabricantes de chips reduzir constantemente, pacificar o número de ciclos de pesquisa e desenvolvimento e embalar economicamente mais transistores em um chip. Esses desenvolvimentos nos levaram de chips com milhares de transistores na década de 1970 a bilhões de hoje.Mas, na busca do progresso, a GlobalFoundries e outros fabricantes não poderão contar com as descobertas litográficas anteriores. Eles estão preparando uma nova inovação, que pode ser uma das mais difíceis.Ao longo de sua existência, a litografia de semicondutores foi realizada usando radiação eletromagnética, mais ou menos como a luz. Mas na nova tecnologia, a radiação é completamente diferente. É chamado de radiação ultravioleta extrema (EUV) - mas, ao contrário da luz UV usada em scanners modernos, o EUV não pode viajar pelo ar e não pode ser focado com lentes ou espelhos comuns.Também é difícil de obter: primeiro, a luz do laser atinge um fluxo rápido de pequenas gotas de lata. Os scanners usam luz com um comprimento de onda de 13,5 nm, que é 10 vezes menor do que as tecnologias usuais de hoje, na esperança de que, no final, seja possível economizar imprimindo em uma única passagem o que agora exige várias. Scanner EUVL. Em vez de lentes, um conjunto de espelhos é usado.Mas a criação de sistemas EUV, brilhantes o suficiente e confiáveis, trabalhando na fábrica quase 24 horas por dia, 365 dias por ano, acabou sendo incrivelmente difícil do ponto de vista da engenharia. O EUV ficou cético por muitos anos e muitas vezes não atendeu às expectativas.Mas agora está realmente transformando a indústria. O brilho da fonte, fabricado pela empresa holandesa ASML Holding, está se aproximando o suficiente para uso comercial. A ASML fornece scanners EUV que estarão prontos para produção em massa de microprocessadores e memória de ponta em 2018. Fabricantes avançados de chips estão trabalhando duro para integrar essas máquinas em suas linhas de produtos.As apostas são altas. A Lei de Moore está enfrentando sérias dificuldades e ninguém sabe como o setor de semicondutores, que faturou US $ 330 bilhões no ano passado, se comportará nos próximos 5 a 10 anos, ou como ficará quando a Lei de Moore terminar. Uma diminuição na renda pode ser inevitável. Mas se a aplicação da lei permitir, por exemplo, evitar uma queda de 15% nos lucros, isso significa que a indústria reteve um lucro que é o dobro da receita de toda a indústria de jogos dos EUA.Os detalhes da tecnologia dependem de vários fatores. Uma das principais maneiras de obter melhorias é diminuir o comprimento de onda da luz usada. Durante décadas, os litógrafos vêm fazendo isso, mudando suas máquinas da parte azul do espectro visível para ondas ultravioletas mais curtas.

Scanner EUVL. Em vez de lentes, um conjunto de espelhos é usado.Mas a criação de sistemas EUV, brilhantes o suficiente e confiáveis, trabalhando na fábrica quase 24 horas por dia, 365 dias por ano, acabou sendo incrivelmente difícil do ponto de vista da engenharia. O EUV ficou cético por muitos anos e muitas vezes não atendeu às expectativas.Mas agora está realmente transformando a indústria. O brilho da fonte, fabricado pela empresa holandesa ASML Holding, está se aproximando o suficiente para uso comercial. A ASML fornece scanners EUV que estarão prontos para produção em massa de microprocessadores e memória de ponta em 2018. Fabricantes avançados de chips estão trabalhando duro para integrar essas máquinas em suas linhas de produtos.As apostas são altas. A Lei de Moore está enfrentando sérias dificuldades e ninguém sabe como o setor de semicondutores, que faturou US $ 330 bilhões no ano passado, se comportará nos próximos 5 a 10 anos, ou como ficará quando a Lei de Moore terminar. Uma diminuição na renda pode ser inevitável. Mas se a aplicação da lei permitir, por exemplo, evitar uma queda de 15% nos lucros, isso significa que a indústria reteve um lucro que é o dobro da receita de toda a indústria de jogos dos EUA.Os detalhes da tecnologia dependem de vários fatores. Uma das principais maneiras de obter melhorias é diminuir o comprimento de onda da luz usada. Durante décadas, os litógrafos vêm fazendo isso, mudando suas máquinas da parte azul do espectro visível para ondas ultravioletas mais curtas. À esquerda, a tecnologia moderna a 193 nm, ao usar multipadrão, à direita, a promessa da tecnologia EUV. As linhas nas microfotografias têm uma largura mínima de 24 nm.No final dos anos 80, a indústria de semicondutores começou a passar de lâmpadas de mercúrio para lasers, reduzindo o comprimento de onda de 365 nm para 248 nm. Alguns pesquisadores já haviam planejado um salto maior na região dos raios X. Hiroo Kinoshita, que trabalhou para a NTT no Japão em 1986, anunciou os resultados de sua idéia usando radiação de 11 nm. Outros, da AT&T Bell Laboratories e do Lawrence Livermore State Laboratory, também trabalharam independentemente na tecnologia. Em 1989, alguns pesquisadores conheceram e compartilharam seus conhecimentos em uma conferência. Nos anos subseqüentes, atores da indústria e do governo investiram no estudo.A ASML com vários parceiros começou a trabalhar no EUVL no final dos anos 90. Então Anton van Dijsseldonk [Anton van Dijsseldonk], que cresceu na cidade holandesa de Veldhoven, onde fica a sede da ASML, tornou-se o primeiro funcionário da empresa que trabalha no projeto. "Eles previram o fim da lei de Moore", lembra ele, e a indústria de semicondutores estava procurando maneiras de não parar o aumento da permissão de trabalho na fábrica. Os fabricantes de chips também tentaram melhorar as camadas - a capacidade de colocar repetidamente o substrato no scanner e imprimir um novo conjunto de máscaras exatamente no lugar certo. “As pessoas estavam procurando alternativas na época”, diz van Dijsseldonk, “e o EUV era exótico [tecnologia]”.Mas, desde o início, os pesquisadores da ASML estavam convencidos de que poderiam fazer com que a tecnologia funcionasse - e que esse seria o método mais lucrativo para os fabricantes. Menos de dez anos depois, a empresa já havia decidido construir scanners de demonstração que outros pesquisadores poderiam usar para testar a tecnologia.Mas no caminho de engenheiros que tentam brilhar através de máscaras usando radiação de raios-x, a física se levanta. A 13,5 nm, a luz é absorvida por muitos materiais. Até o ar é "completamente preto" e absorve toda a radiação, como diz van Dijsseldonk. Assim, ele e seus colegas perceberam quase que imediatamente que o scanner funcionava apenas no vácuo, e cada substrato deveria entrar e sair através de uma trava de ar.Há também o problema da deflexão da radiação. O EUV é absorvido pelo vidro, por isso foi necessário abandonar a lente em favor dos espelhos. E não as simples - a primeira superfície polida que se deparou não teria a refletividade necessária. Eles tiveram que usar refletores de Bragg - espelhos multicamadas que coletam várias reflexões em uma forte o suficiente.

À esquerda, a tecnologia moderna a 193 nm, ao usar multipadrão, à direita, a promessa da tecnologia EUV. As linhas nas microfotografias têm uma largura mínima de 24 nm.No final dos anos 80, a indústria de semicondutores começou a passar de lâmpadas de mercúrio para lasers, reduzindo o comprimento de onda de 365 nm para 248 nm. Alguns pesquisadores já haviam planejado um salto maior na região dos raios X. Hiroo Kinoshita, que trabalhou para a NTT no Japão em 1986, anunciou os resultados de sua idéia usando radiação de 11 nm. Outros, da AT&T Bell Laboratories e do Lawrence Livermore State Laboratory, também trabalharam independentemente na tecnologia. Em 1989, alguns pesquisadores conheceram e compartilharam seus conhecimentos em uma conferência. Nos anos subseqüentes, atores da indústria e do governo investiram no estudo.A ASML com vários parceiros começou a trabalhar no EUVL no final dos anos 90. Então Anton van Dijsseldonk [Anton van Dijsseldonk], que cresceu na cidade holandesa de Veldhoven, onde fica a sede da ASML, tornou-se o primeiro funcionário da empresa que trabalha no projeto. "Eles previram o fim da lei de Moore", lembra ele, e a indústria de semicondutores estava procurando maneiras de não parar o aumento da permissão de trabalho na fábrica. Os fabricantes de chips também tentaram melhorar as camadas - a capacidade de colocar repetidamente o substrato no scanner e imprimir um novo conjunto de máscaras exatamente no lugar certo. “As pessoas estavam procurando alternativas na época”, diz van Dijsseldonk, “e o EUV era exótico [tecnologia]”.Mas, desde o início, os pesquisadores da ASML estavam convencidos de que poderiam fazer com que a tecnologia funcionasse - e que esse seria o método mais lucrativo para os fabricantes. Menos de dez anos depois, a empresa já havia decidido construir scanners de demonstração que outros pesquisadores poderiam usar para testar a tecnologia.Mas no caminho de engenheiros que tentam brilhar através de máscaras usando radiação de raios-x, a física se levanta. A 13,5 nm, a luz é absorvida por muitos materiais. Até o ar é "completamente preto" e absorve toda a radiação, como diz van Dijsseldonk. Assim, ele e seus colegas perceberam quase que imediatamente que o scanner funcionava apenas no vácuo, e cada substrato deveria entrar e sair através de uma trava de ar.Há também o problema da deflexão da radiação. O EUV é absorvido pelo vidro, por isso foi necessário abandonar a lente em favor dos espelhos. E não as simples - a primeira superfície polida que se deparou não teria a refletividade necessária. Eles tiveram que usar refletores de Bragg - espelhos multicamadas que coletam várias reflexões em uma forte o suficiente.

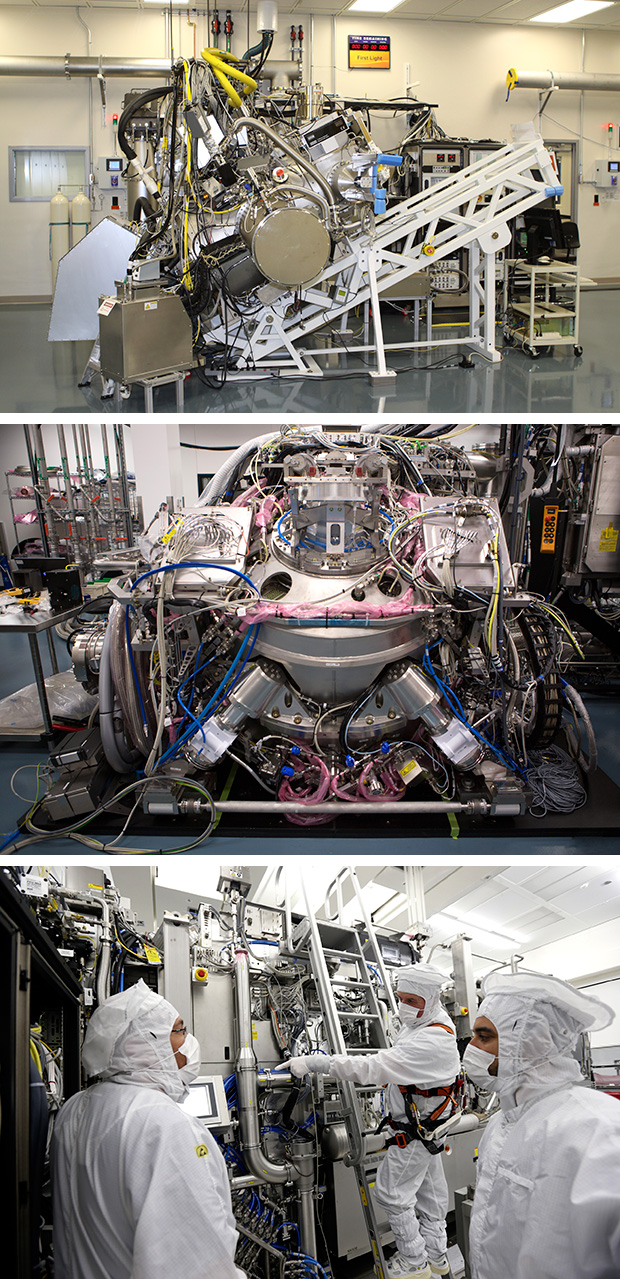

O scanner está preparado para envio ao cliente. O carro é desmontado em nove partes.Hoje, os espelhos nas máquinas EUV consistem em 40 pares de silício e molibdênio alternados, e cada camada tem apenas alguns nanômetros de espessura. A Zeiss, empresa que desenvolveu os espelhos, os fabrica com alta precisão. Mas no final, como diz van Dijsseldonk, "se você lidar com essa tarefa de maneira irrealista, obterá um espelho com 70% de refletividade". Isso significa que cada par de espelhos do sistema atenua a radiação pela metade. O scanner também pode precisar de uma dúzia de espelhos para redirecionar a luz da fonte para a máscara, que também é um espelho e depois para o substrato. Depois de passar o caminho a partir da luz inicial, apenas 2% podem permanecer.Quanto menos luz entrar, mais tempo o substrato precisará permanecer no scanner. Na fábrica, tempo = dinheiro. Para uso comercial, a tecnologia deve competir em custo com os métodos litográficos existentes. As perdas de reflexão devem ser compensadas pelo alto brilho da fonte de luz. E acabou sendo muito difícil de fazer.Anteriormente, os pesquisadores criavam tudo o que pode emitir raios-x, incluindo lasers e aceleradores de partículas. Mas o método escolhido como resultado, que tornou possível obter brilho suficiente da maneira mais econômica, envolve o uso de plasma. Se você expor o material desejado a um laser ou corrente elétrica suficientemente potente, poderá separar os elétrons dos átomos. O plasma resultante emitirá EUV e a matéria aquecida esfriará.Ao usar plasma, onde a luz da fonte entra no scanner, sua potência é de 250 watts. Essa quantidade de luz permitirá que a máquina processe cerca de 125 substratos por hora. Esse número está no nível da quantidade desejada para produção em massa e é menos da metade em comparação com as máquinas modernas que operam com 193 nm.Mas muitos anos antes disso, o progresso foi lento e um aumento no brilho da luz não alcançou os previstos. Em 2011, cinco anos após os primeiros scanners de teste da ASML, um dos principais desenvolvedores de fontes de luz, a Cymer, foi capaz de criar uma fonte que fornece 11 watts de forma contínua. "Subestimamos os desafios associados a essa tarefa", disse Hans Meiling, gerente de marketing da ASML. Como resultado, a ASML comprou a Cymer por 3,1 bilhões de euros em 2013.O laser é usado para criar a fonte EUV Cymer. 50.000 gotas microscópicas de estanho ultrapuro por segundo correm pela câmara de vácuo e cada uma delas é iluminada pela luz de um laser de dióxido de carbono que passou por vários amplificadores originalmente projetados para corte de metal. Quando um pulso de laser encontra uma queda, ele aquece até o estado plasma e emite EUV. O espelho coletor reflete a luz e a envia para o scanner. Para que os restos de estanho não se acumulem no espelho, ele é constantemente purgado com hidrogênio.“Quando soube pela primeira vez, decidi que era meio doido”, admite Alberto Pirati, que ingressou no desenvolvimento do EUV em 2013. Mas pouco a pouco a equipe alcançou o quase impossível. Um dos avanços ocorreu devido à tecnologia explorada pela Cymer antes da aquisição. Eles descobriram que, se um pulso preliminar fosse dado na frente do laser principal, cada gota de estanho era achatada em um disco e, portanto, a área de superfície para interação com o pulso principal do laser aumentava. Essa tecnologia aumentou o rendimento da conversão do plasma em EUV de 1% para 5%. Graças a ela e a outras otimizações, a empresa anunciou no início do ano a conquista de uma potência de 200 watts. Outro desenvolvedor de fonte de luz, Gigaphoton, também relatou um grande progresso. A tão esperada fonte de 250 watts está ao virar da esquina.Para testes reais de tecnologia quanto à sua prontidão para produção em massa, eles serão realizados nos laboratórios de clientes da ASML.Ninguém duvida que as máquinas EUV sejam capazes de obter grandes detalhes. Em uma conferência sobre semicondutores, você certamente encontrará uma apresentação com microfotografias de máscaras feitas no EUV e comparando-as com máscaras borradas obtidas pelos métodos existentes.A questão é qual o papel do EUV na produção em massa - e quando. O custo de mudar para ele é deprimente. O preço de uma nova unidade ASML excede € 100 milhões, o dobro do preço de um scanner de 193 nm. Ele rivaliza com o tamanho do ônibus, e para entrega requer vários vôos do 747º. Ele pode consumir cerca de 1,5 MW, o que é muito mais do que uma máquina de 193 nm.

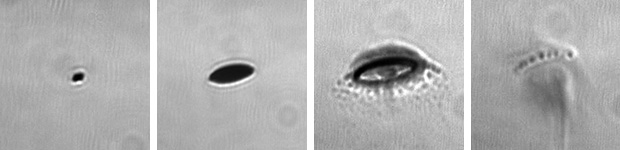

O scanner está preparado para envio ao cliente. O carro é desmontado em nove partes.Hoje, os espelhos nas máquinas EUV consistem em 40 pares de silício e molibdênio alternados, e cada camada tem apenas alguns nanômetros de espessura. A Zeiss, empresa que desenvolveu os espelhos, os fabrica com alta precisão. Mas no final, como diz van Dijsseldonk, "se você lidar com essa tarefa de maneira irrealista, obterá um espelho com 70% de refletividade". Isso significa que cada par de espelhos do sistema atenua a radiação pela metade. O scanner também pode precisar de uma dúzia de espelhos para redirecionar a luz da fonte para a máscara, que também é um espelho e depois para o substrato. Depois de passar o caminho a partir da luz inicial, apenas 2% podem permanecer.Quanto menos luz entrar, mais tempo o substrato precisará permanecer no scanner. Na fábrica, tempo = dinheiro. Para uso comercial, a tecnologia deve competir em custo com os métodos litográficos existentes. As perdas de reflexão devem ser compensadas pelo alto brilho da fonte de luz. E acabou sendo muito difícil de fazer.Anteriormente, os pesquisadores criavam tudo o que pode emitir raios-x, incluindo lasers e aceleradores de partículas. Mas o método escolhido como resultado, que tornou possível obter brilho suficiente da maneira mais econômica, envolve o uso de plasma. Se você expor o material desejado a um laser ou corrente elétrica suficientemente potente, poderá separar os elétrons dos átomos. O plasma resultante emitirá EUV e a matéria aquecida esfriará.Ao usar plasma, onde a luz da fonte entra no scanner, sua potência é de 250 watts. Essa quantidade de luz permitirá que a máquina processe cerca de 125 substratos por hora. Esse número está no nível da quantidade desejada para produção em massa e é menos da metade em comparação com as máquinas modernas que operam com 193 nm.Mas muitos anos antes disso, o progresso foi lento e um aumento no brilho da luz não alcançou os previstos. Em 2011, cinco anos após os primeiros scanners de teste da ASML, um dos principais desenvolvedores de fontes de luz, a Cymer, foi capaz de criar uma fonte que fornece 11 watts de forma contínua. "Subestimamos os desafios associados a essa tarefa", disse Hans Meiling, gerente de marketing da ASML. Como resultado, a ASML comprou a Cymer por 3,1 bilhões de euros em 2013.O laser é usado para criar a fonte EUV Cymer. 50.000 gotas microscópicas de estanho ultrapuro por segundo correm pela câmara de vácuo e cada uma delas é iluminada pela luz de um laser de dióxido de carbono que passou por vários amplificadores originalmente projetados para corte de metal. Quando um pulso de laser encontra uma queda, ele aquece até o estado plasma e emite EUV. O espelho coletor reflete a luz e a envia para o scanner. Para que os restos de estanho não se acumulem no espelho, ele é constantemente purgado com hidrogênio.“Quando soube pela primeira vez, decidi que era meio doido”, admite Alberto Pirati, que ingressou no desenvolvimento do EUV em 2013. Mas pouco a pouco a equipe alcançou o quase impossível. Um dos avanços ocorreu devido à tecnologia explorada pela Cymer antes da aquisição. Eles descobriram que, se um pulso preliminar fosse dado na frente do laser principal, cada gota de estanho era achatada em um disco e, portanto, a área de superfície para interação com o pulso principal do laser aumentava. Essa tecnologia aumentou o rendimento da conversão do plasma em EUV de 1% para 5%. Graças a ela e a outras otimizações, a empresa anunciou no início do ano a conquista de uma potência de 200 watts. Outro desenvolvedor de fonte de luz, Gigaphoton, também relatou um grande progresso. A tão esperada fonte de 250 watts está ao virar da esquina.Para testes reais de tecnologia quanto à sua prontidão para produção em massa, eles serão realizados nos laboratórios de clientes da ASML.Ninguém duvida que as máquinas EUV sejam capazes de obter grandes detalhes. Em uma conferência sobre semicondutores, você certamente encontrará uma apresentação com microfotografias de máscaras feitas no EUV e comparando-as com máscaras borradas obtidas pelos métodos existentes.A questão é qual o papel do EUV na produção em massa - e quando. O custo de mudar para ele é deprimente. O preço de uma nova unidade ASML excede € 100 milhões, o dobro do preço de um scanner de 193 nm. Ele rivaliza com o tamanho do ônibus, e para entrega requer vários vôos do 747º. Ele pode consumir cerca de 1,5 MW, o que é muito mais do que uma máquina de 193 nm. Evolução da gota. O primeiro pulso achata, o segundo se transforma em plasma.Mas uma simples comparação de especificações não reflete todo o custo de produção. Os atuais sistemas litográficos de 193 nm podem produzir chips com dimensões de algumas frações desse comprimento de onda. Isso foi possível graças a dois avanços. A primeira é a litografia de imersão , que coloca a água entre o substrato de silício e a óptica de projeção. O segundo é multipadrão, dividindo o processo de criação de uma camada em várias etapas. Por exemplo, para criar vários orifícios espaçados, o substrato pode primeiro ser conduzido através de um scanner que cria metade dos orifícios e, em seguida, uma segunda vez para criar a segunda metade com um pequeno deslocamento. Como a localização do substrato é determinada com alta precisão, os engenheiros podem criar propriedades impossíveis em uma única passagem. E quanto mais etapas forem usadas, menores serão os detalhes. Mas cada passo complica e aumenta o custo do processo de produção.Agora, a GlobalFoundries usa padrões triplos para produzir chips de 14nm, e os mais avançados são criados no Fab 8. Isso significa que, para camadas especialmente importantes, o chip precisa fazer duas passagens adicionais pelo scanner e todas as outras ferramentas que criam as camadas. A empresa espera mudar para o padrão quádruplo com detalhes em 7 nm - diz George Gomba, gerente de projetos para avaliação de tecnologia.Até agora, a GlobalFoundries espera lançar a tecnologia a 7 nm em 2018 sem usar o EUV, mas quando este estiver pronto, não o recusará. A questão principal é quando o custo da EUV é igual a pelo menos multipadrão. É difícil responder, porque a resposta depende de vários fatores desconhecidos, incluindo o brilho das fontes EUV e a possibilidade de operação contínua de toda a tecnologia baseada em EUV.

Evolução da gota. O primeiro pulso achata, o segundo se transforma em plasma.Mas uma simples comparação de especificações não reflete todo o custo de produção. Os atuais sistemas litográficos de 193 nm podem produzir chips com dimensões de algumas frações desse comprimento de onda. Isso foi possível graças a dois avanços. A primeira é a litografia de imersão , que coloca a água entre o substrato de silício e a óptica de projeção. O segundo é multipadrão, dividindo o processo de criação de uma camada em várias etapas. Por exemplo, para criar vários orifícios espaçados, o substrato pode primeiro ser conduzido através de um scanner que cria metade dos orifícios e, em seguida, uma segunda vez para criar a segunda metade com um pequeno deslocamento. Como a localização do substrato é determinada com alta precisão, os engenheiros podem criar propriedades impossíveis em uma única passagem. E quanto mais etapas forem usadas, menores serão os detalhes. Mas cada passo complica e aumenta o custo do processo de produção.Agora, a GlobalFoundries usa padrões triplos para produzir chips de 14nm, e os mais avançados são criados no Fab 8. Isso significa que, para camadas especialmente importantes, o chip precisa fazer duas passagens adicionais pelo scanner e todas as outras ferramentas que criam as camadas. A empresa espera mudar para o padrão quádruplo com detalhes em 7 nm - diz George Gomba, gerente de projetos para avaliação de tecnologia.Até agora, a GlobalFoundries espera lançar a tecnologia a 7 nm em 2018 sem usar o EUV, mas quando este estiver pronto, não o recusará. A questão principal é quando o custo da EUV é igual a pelo menos multipadrão. É difícil responder, porque a resposta depende de vários fatores desconhecidos, incluindo o brilho das fontes EUV e a possibilidade de operação contínua de toda a tecnologia baseada em EUV. Diagrama esquemático da fonte de luzMas não apenas a GlobalFoundries e a IBM estão investindo em EUV. Em 2012, a Intel, a Samsung e a fabricante taiwanesa Taiwan Semiconductor Manufacturing Co. (TSMC) no total investiu 1,38 bilhões de euros em pesquisas litográficas de nova geração realizadas na ASML (ao mesmo tempo, a empresa levantou 3,85 euros através de ações). Meiling diz que a empresa emprega cerca de 4.000 pessoas, sem contar os pesquisadores que trabalham para os principais fabricantes de chips e institutos de pesquisa que trabalham independentemente na tecnologia.Todos esses investimentos ocorrem não apenas porque a tecnologia EUV é complicada, mas também porque os fabricantes entendem que em breve não poderão seguir em frente sem ela. Anthony Yen, que lidera o desenvolvimento da litografia EUV no TSMC, fala diretamente sobre a criticidade do EUV na implementação da lei de Moore: “É 100% crítico. Muito, muito crítico. ” Os especialistas do TSMC começarão a usar o EUV em 2020, quando a empresa começará a produção de chips usando a tecnologia de 5 nm.Ainda existem dificuldades tecnológicas. Na vanguarda está a proteção da máscara, a superfície do estêncil que será impressa no substrato. Isso novamente levanta a questão da refletividade.Em uma máquina com tecnologia de 193 nm, a máscara é protegida por um filme chamado pelicula [pelicula (espanhol) - filme], que é esticado a uma curta distância dela na forma de embalagem. Com a tecnologia atual, um grão de poeira invisível aos olhos, caindo sobre um estêncil, pode arruinar centenas de transistores. Mas se cair sobre a película, ficará fora de foco e não impedirá a criação de um padrão no substrato.Mas essas películas não são transparentes à luz em 13,5 nm. A ASML queria criar scanners sem filme, mas os fabricantes são impedidos pelas desvantagens dessa abordagem. “Se uma partícula entrar na máscara”, diz Yen, “todos os substratos serão danificados. Em geral, você pode ficar com saída zero ". Meses de trabalho e dezenas e centenas de milhares de dólares foram desperdiçados.Portanto, a ASML está investigando a questão da fabricação de películas que podem suportar a radiação EUV. E deve ser transparente, o que é ainda mais difícil. Como as máscaras EUV não são transparentes, mas refletivas, a luz deve passar pela película duas vezes - para dentro e para fora.Existem outras dificuldades que os clientes em potencial esperam superar. Por exemplo, é necessário encontrar a capacidade de criar máscaras sem defeitos, bem como a capacidade de verificar a ausência de defeitos nas máscaras. Ou um fotorresistente - uma camada fotossensível que cobre o substrato, copiando o padrão do estêncil.Os resistores quimicamente aprimorados modernos são feitos a partir de cadeias poliméricas de moléculas que multiplicam o efeito dos fótons recebidos. Mas esses materiais não absorvem bem a EUV, como explica Andrew Grenville, CEO da startup Inpria da EUV Resist. Além disso, a imagem capturada é levemente desfocada, à medida que a reação de amplificação da luz penetra no material. Para produzir contornos claros, “são necessários componentes menores e mais estáveis”, diz Grenville. A Inpria está trabalhando na resistência de pequenos componentes de óxido de estanho que absorvem a EUV cinco vezes melhor e criam padrões sem amplificação.Os engenheiros conseguirão defender a lei de Moore, temporariamente ou para sempre? O especialista em litografia Chris Mack duvida que todas as peças do quebra-cabeça possam ser montadas até 2018. Planejar a produção de chips de próxima geração requer vários anos. Fazer um voto para usar a tecnologia EUV nos próximos anos, disse ele, é muito arriscado.Mack, um conhecido cético da EUV que falhou com a tecnologia em seu carro esportivo Lotus Elise, admite que há um raio de esperança. Os fabricantes estão tentando manter o controle sobre a miniaturização e o custo de produção. Os intervalos entre as gerações bem-sucedidas de chips estão aumentando, e o tamanho dos chips não é reduzido tão agressivamente quanto antes. Esses problemas podem abrir caminho para a tecnologia EUV, ele diz: "Existe uma possibilidade real de que essa desaceleração na lei de Moore possa dar ao EUV tempo suficiente".Tempo suficiente antes do aumento do valor inibe a lei de Moore. Os EUVs podem atingir um estado em que podem ser usados na produção, reduzindo seu custo, diz Mack. Mas, a essa altura, ele disse, o custo total da próxima geração de chips pode ser excessivo e o aumento na velocidade da computação pode não ser suficiente para interessar aos fabricantes. Mack diz que a produção de chips antigos está atrasada por períodos mais longos: "Acho que o mercado será dividido em muitas empresas envolvidas em áreas muito diferentes".Como aconteceu no passado, o destino da lei de Moore dependerá não apenas da capacidade de imprimir em pequena escala, mas também de quanto físicos e engenheiros melhorarão os transistores e circuitos resultantes. Mesmo uma sequência de um grande número de flashes de plasma baseados em gotas de estanho não esclarecerá quando a maior raça campeã tecnológica da humanidade terminará. Mas também pode iluminar nosso caminho futuro.

Diagrama esquemático da fonte de luzMas não apenas a GlobalFoundries e a IBM estão investindo em EUV. Em 2012, a Intel, a Samsung e a fabricante taiwanesa Taiwan Semiconductor Manufacturing Co. (TSMC) no total investiu 1,38 bilhões de euros em pesquisas litográficas de nova geração realizadas na ASML (ao mesmo tempo, a empresa levantou 3,85 euros através de ações). Meiling diz que a empresa emprega cerca de 4.000 pessoas, sem contar os pesquisadores que trabalham para os principais fabricantes de chips e institutos de pesquisa que trabalham independentemente na tecnologia.Todos esses investimentos ocorrem não apenas porque a tecnologia EUV é complicada, mas também porque os fabricantes entendem que em breve não poderão seguir em frente sem ela. Anthony Yen, que lidera o desenvolvimento da litografia EUV no TSMC, fala diretamente sobre a criticidade do EUV na implementação da lei de Moore: “É 100% crítico. Muito, muito crítico. ” Os especialistas do TSMC começarão a usar o EUV em 2020, quando a empresa começará a produção de chips usando a tecnologia de 5 nm.Ainda existem dificuldades tecnológicas. Na vanguarda está a proteção da máscara, a superfície do estêncil que será impressa no substrato. Isso novamente levanta a questão da refletividade.Em uma máquina com tecnologia de 193 nm, a máscara é protegida por um filme chamado pelicula [pelicula (espanhol) - filme], que é esticado a uma curta distância dela na forma de embalagem. Com a tecnologia atual, um grão de poeira invisível aos olhos, caindo sobre um estêncil, pode arruinar centenas de transistores. Mas se cair sobre a película, ficará fora de foco e não impedirá a criação de um padrão no substrato.Mas essas películas não são transparentes à luz em 13,5 nm. A ASML queria criar scanners sem filme, mas os fabricantes são impedidos pelas desvantagens dessa abordagem. “Se uma partícula entrar na máscara”, diz Yen, “todos os substratos serão danificados. Em geral, você pode ficar com saída zero ". Meses de trabalho e dezenas e centenas de milhares de dólares foram desperdiçados.Portanto, a ASML está investigando a questão da fabricação de películas que podem suportar a radiação EUV. E deve ser transparente, o que é ainda mais difícil. Como as máscaras EUV não são transparentes, mas refletivas, a luz deve passar pela película duas vezes - para dentro e para fora.Existem outras dificuldades que os clientes em potencial esperam superar. Por exemplo, é necessário encontrar a capacidade de criar máscaras sem defeitos, bem como a capacidade de verificar a ausência de defeitos nas máscaras. Ou um fotorresistente - uma camada fotossensível que cobre o substrato, copiando o padrão do estêncil.Os resistores quimicamente aprimorados modernos são feitos a partir de cadeias poliméricas de moléculas que multiplicam o efeito dos fótons recebidos. Mas esses materiais não absorvem bem a EUV, como explica Andrew Grenville, CEO da startup Inpria da EUV Resist. Além disso, a imagem capturada é levemente desfocada, à medida que a reação de amplificação da luz penetra no material. Para produzir contornos claros, “são necessários componentes menores e mais estáveis”, diz Grenville. A Inpria está trabalhando na resistência de pequenos componentes de óxido de estanho que absorvem a EUV cinco vezes melhor e criam padrões sem amplificação.Os engenheiros conseguirão defender a lei de Moore, temporariamente ou para sempre? O especialista em litografia Chris Mack duvida que todas as peças do quebra-cabeça possam ser montadas até 2018. Planejar a produção de chips de próxima geração requer vários anos. Fazer um voto para usar a tecnologia EUV nos próximos anos, disse ele, é muito arriscado.Mack, um conhecido cético da EUV que falhou com a tecnologia em seu carro esportivo Lotus Elise, admite que há um raio de esperança. Os fabricantes estão tentando manter o controle sobre a miniaturização e o custo de produção. Os intervalos entre as gerações bem-sucedidas de chips estão aumentando, e o tamanho dos chips não é reduzido tão agressivamente quanto antes. Esses problemas podem abrir caminho para a tecnologia EUV, ele diz: "Existe uma possibilidade real de que essa desaceleração na lei de Moore possa dar ao EUV tempo suficiente".Tempo suficiente antes do aumento do valor inibe a lei de Moore. Os EUVs podem atingir um estado em que podem ser usados na produção, reduzindo seu custo, diz Mack. Mas, a essa altura, ele disse, o custo total da próxima geração de chips pode ser excessivo e o aumento na velocidade da computação pode não ser suficiente para interessar aos fabricantes. Mack diz que a produção de chips antigos está atrasada por períodos mais longos: "Acho que o mercado será dividido em muitas empresas envolvidas em áreas muito diferentes".Como aconteceu no passado, o destino da lei de Moore dependerá não apenas da capacidade de imprimir em pequena escala, mas também de quanto físicos e engenheiros melhorarão os transistores e circuitos resultantes. Mesmo uma sequência de um grande número de flashes de plasma baseados em gotas de estanho não esclarecerá quando a maior raça campeã tecnológica da humanidade terminará. Mas também pode iluminar nosso caminho futuro.Source: https://habr.com/ru/post/pt398967/

All Articles