Sobre a teoria de Hotend / Hotend_theory. Breve relatório sobre os resultados do trabalho

Acabou! Com base nos cálculos, 2 parâmetros foram alterados e a impressão de nylon / nylon foi muito boa.Como você sabe, estou estudando e projetando cabeças para hotend - ou seja, cabeças de impressoras 3D FDM. Existe uma direção no design dessas impressoras como o RepRap. A essência da idéia é a construção de impressoras 3D que podem criar peças para reprodução de si mesmas, o que realmente significa a redução do RepRap.Então, de tempos em tempos, olho para reprap.org/wiki/Hotend_theory - um artigo sobre a teoria dessas mesmas cabeças. Antes, havia muito poucos. Agora mais, mas principalmente perguntas. Alguns deles (ambos) fechei para mim há um ano e meio atrás. É verdade que muitos outros surgiram. Então, eu tenho algo para escrever.Esta é uma mensagem preliminar, sem fórmulas, cálculos, figuras (existem figuras, mas poucas) e gráficos. Letras puras, sem fórmulas, algumas conclusões. Sem dicas específicas e esquemas de cabeça - a última opção é mesmo nada, mas a essência está no conhecimento obtido. Agora estou mais confiante nos meus cálculos e eles até parecem funcionar, por que estou escrevendo. Para as alegrias. Outra coisa para verificar, especialmente o turbulador. Isso é uma coisinha na cabeça, que pode aumentar o desempenho da cabeça em plástico líquido às vezes, todas as outras coisas sendo iguais.Então, mais perto do ponto. Depois de acumular algum conhecimento ao projetar cabeças, principalmente para uma bancada de testes, decidi mudar a cabeça na minha impressora. Meu trabalho caseiro também estava lá, apenas muito antigo e com nylon não imprimia muito bem. No processo de fabricação, de acordo com meus cálculos, tive que refazer algo no design para fabricação e refinar e complementar meus métodos de design. Após os resultados - eu fiz uma cabeça. Quando tentei imprimir, por algum motivo, não consegui fazer com que a poliamida derretesse grudasse na mesa coberta pela Kapton.

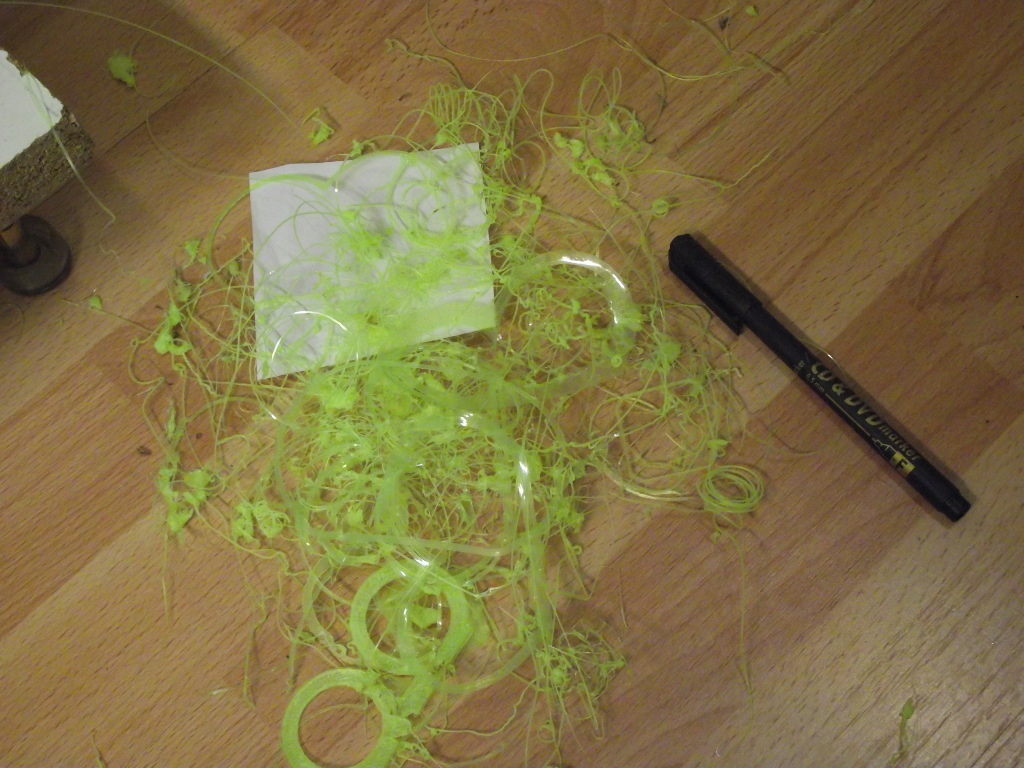

Acabou! Com base nos cálculos, 2 parâmetros foram alterados e a impressão de nylon / nylon foi muito boa.Como você sabe, estou estudando e projetando cabeças para hotend - ou seja, cabeças de impressoras 3D FDM. Existe uma direção no design dessas impressoras como o RepRap. A essência da idéia é a construção de impressoras 3D que podem criar peças para reprodução de si mesmas, o que realmente significa a redução do RepRap.Então, de tempos em tempos, olho para reprap.org/wiki/Hotend_theory - um artigo sobre a teoria dessas mesmas cabeças. Antes, havia muito poucos. Agora mais, mas principalmente perguntas. Alguns deles (ambos) fechei para mim há um ano e meio atrás. É verdade que muitos outros surgiram. Então, eu tenho algo para escrever.Esta é uma mensagem preliminar, sem fórmulas, cálculos, figuras (existem figuras, mas poucas) e gráficos. Letras puras, sem fórmulas, algumas conclusões. Sem dicas específicas e esquemas de cabeça - a última opção é mesmo nada, mas a essência está no conhecimento obtido. Agora estou mais confiante nos meus cálculos e eles até parecem funcionar, por que estou escrevendo. Para as alegrias. Outra coisa para verificar, especialmente o turbulador. Isso é uma coisinha na cabeça, que pode aumentar o desempenho da cabeça em plástico líquido às vezes, todas as outras coisas sendo iguais.Então, mais perto do ponto. Depois de acumular algum conhecimento ao projetar cabeças, principalmente para uma bancada de testes, decidi mudar a cabeça na minha impressora. Meu trabalho caseiro também estava lá, apenas muito antigo e com nylon não imprimia muito bem. No processo de fabricação, de acordo com meus cálculos, tive que refazer algo no design para fabricação e refinar e complementar meus métodos de design. Após os resultados - eu fiz uma cabeça. Quando tentei imprimir, por algum motivo, não consegui fazer com que a poliamida derretesse grudasse na mesa coberta pela Kapton. Um monte de restos de camadas não aderentes. Não devemos adivinhar, mas conte!Como conheço bem a economia da minha impressora, tive certeza de que a pergunta estava na cabeça. Durante uma série de experimentos em espremer linhas de pesca no ar, notei um efeito muito interessante

Um monte de restos de camadas não aderentes. Não devemos adivinhar, mas conte!Como conheço bem a economia da minha impressora, tive certeza de que a pergunta estava na cabeça. Durante uma série de experimentos em espremer linhas de pesca no ar, notei um efeito muito interessante

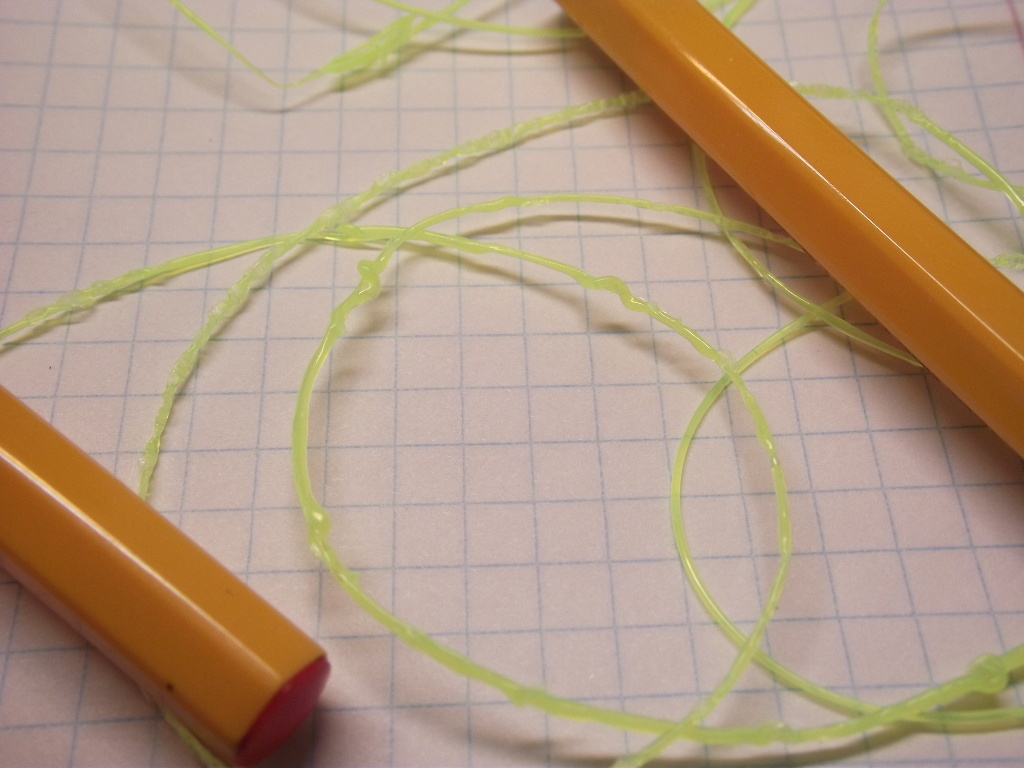

No estado quente, como se estivesse vivo, era visível um fio no centro da corrente de fundição, o que ocorre quando a taxa de extrusão é aumentada, na qual são enroladas bobinas de fundição viscosa líquida.Também no processo desta operação, refiz bem o arquivo para calcular as cabeças. Agora ele permite não apenas calcular os fluxos de calor da cabeça, do radiador, para o local de fixação da cabeça, o calor transportado com plástico (mais claramente - o frio trazido com o filamento), mas também o aquecimento do filamento em profundidade, na dinâmica, inclusive no caso de superaquecimento acima da temperatura de trabalho (ou seja, a temperatura de aquecimento é mais alta do que o necessário para derreter, mas consideramos o tempo após o centro atingir a temperatura de trabalho).Os cálculos mostraram que a formação desse mesmo fio é uma conseqüência direta do não derretimento do filamento para o centro. Além disso, a coincidência exata do tempo de fusão estimado e o real obtido a partir do cálculo da taxa de extrusão. A formação de um fio não derretido ao mesmo tempo explica de alguma forma (outra opção é vapor de água, existem muitos, mas por que existem saltos?) A formação de bolhas planas em uma linha de pesca em alta velocidade.Então calculei, todos com o mesmo arquivo, a ablação do calor com o filamento que entra (vem frio e depois aquecido / derretido e seu efeito na temperatura da cabeça).Há uma nuance - em minhas cabeças experimentais usei termopares caseiros com um controlador PID caseiro. Nesse caso, a inércia da regulação é muito pequena. Na impressora, tenho uma cabeça com resistência térmica. Isso leva a um atraso considerável no controle de temperatura. Assim, com um atraso de 3-5 segundos, a temperatura da cabeça devido ao arrastamento de calor pelo filamento pode cair em até 10º. E calculei o modo de operação com base na temperatura da cabeça 245º e aquecendo no meio para 235º. Mas com essa remoção de calor por filamento, a temperatura do núcleo pode cair para 225 ° C, e esse é um aumento acentuado da viscosidade. Assim, foi obtido um fio de plástico estirável, que arrancou uma camada quente aderente ao substrato durante o movimento da cabeça.Assim, calculei as alterações necessárias: - aumente a temperatura de aquecimento da cabeça para 255 ° C (se você usar um sensor de temperatura mais rápido e um sistema de controle de temperatura da cabeça mais rápido - pelo menos o PID, mas ainda é possível um sistema de controle de temperatura preditivo / preditivo).Além disso, reduza a taxa de alimentação para uma taxa de fusão teórica calculada.O fato é que, pelo tamanho compacto da cabeça, reduzi bastante seu comprimento - daí a menor velocidade de extrusão em comparação com os protótipos.E, assim, fazendo alterações, comecei a imprimir um teste primeiro e depois o produto. Tudo correu muito bem, até a deformação, que sempre foi um flagelo quando impressa com poliamida, não foi ótima.Tomei isso como um exemplo do fato de que a teoria descreve os processos adequadamente e pode não apenas explicá-los, mas também prever alguns parâmetros importantes.Na sua essência, não há nada de surpreendente ou muito novo.Importante para descrever o que está acontecendo na cabeça são os processos de condutividade térmica e fluxo viscoso.A conclusão é que o filamento não derrete imediatamente. A taxa de transferência de calor para plásticos é baixa, a capacidade de aquecimento é bastante alta. Do básico da física, sabemos que a maioria das substâncias derrete assim que a temperatura atinge o ponto de fusão. Como o fluido plástico derretido é muito viscoso, a mistura interna não é típica para ele. É (fluxo) laminar (é determinado pelo critério de Reynolds, para um fluido mais viscoso diminui a probabilidade de movimento turbulento), ou seja, as camadas não se misturam, a temperatura é transmitida principalmente pela condutividade térmica.Se a parte central do filamento não for derretida, é possível entupir e, como podemos ver, outras opções para impedir a impressão normal. A propósito, no caso do plástico ABS, a imagem do não derretido é completamente diferente, ilhas lamacentas - fios - são visíveis em um derretimento quase transparente, mas também existem bolhas. É verdade que parece que não interfere na adesão durante a impressão. Pelo menos não interfere muito, como eu o entendo.Portanto, a velocidade da cabeça é determinada pela velocidade de penetração total do filamento no centro. Isso ocorre transferindo calor de uma camada para outra. O tempo de aquecimento é determinado a partir do influxo de calor, massa e capacidade de calor da camada. A próxima camada recebe calor da mesma parede principal, mas o caminho pelo qual o calor passa se tornará mais longo, o que significa maior resistência térmica, o que significa que a taxa de aquecimento se tornará mais baixa e, portanto, para o centro - será cada vez mais lenta. É verdade que a massa dos cilindros é reduzida pela redução de seu diâmetro.Assim, o fator que determina o desempenho da cabeça na fusão de plástico é o comprimento da peça de aquecimento. Tentei brincar com um "radiador quente", realmente, de alguma forma, aumentou a velocidade do trabalho, mas o perigo de obstrução aumentou se você não controlasse a temperatura do radiador. Quanto maior a peça de aquecimento, maior o desempenho de fusão. Dependência é linear. Sim sim! Linear A propósito, o desempenho para diferentes diâmetros de filamentos também é quase o mesmo. Isso decorre claramente dos cálculos. Sim, o tempo de fusão completa aumenta na proporção do quadrado do diâmetro. Mas a área da seção transversal do filamento e, portanto, o volume de uma unidade de comprimento, também é proporcional ao quadrado do diâmetro do filamento.O próximo ponto importante que afeta em grande medida:- A resistência do bico. Infelizmente, eu também já me enganei , como os autores da pergunta em reprap.org/wiki/Hotend_theory sobre a forma do bico. Esta é uma pergunta há muito tempo resolvida pela hidrodinâmica, cuja resposta pode ser encontrada até nos livros mais comuns. Eu usei os "Processos e aparelhos de tecnologia química" de Kasatkin. Eu não recomendo. Um livro confuso, mas aprendi com ele. E ele viveu e sobreviveu. A resposta é que a resistência é determinada principalmente pelo diâmetro do bico, a viscosidade do fluido e o comprimento da parte do bico. Ou seja, não faz sentido torná-lo alongado ou astuto em uma forma parabólica. Eu calculei e verifiquei isso experimentalmente. Versão verdadeira, com um bico alongado, parece muito adequado para impressoras de caneta. Lá, é importante que o resultado seja muito suave, sem inchaço devido ao atrito entre as camadas da linha de pesca. Mas a resistência é alta, muito alta.É verdade que neste caso estamos falando de fluidos newtonianos. Não pude ver experimentalmente a não newtonianidade do polímero líquido derrete. Você empurra mais - flui mais. Então ele cala a boca - já por causa da não penetração, ou rasga a linha com um hobbolt, ou o hobbolt escorregando. A mesma resistência ocorrerá em toda a área de fusão. Sua proporção é bastante grande, especialmente no caso de bocais de diâmetros grandes (0,5 mm ou mais). Além disso, no caso de um filamento de diâmetro menor, esse componente será relativamente maior.Portanto, para uma redução acentuada da resistência na seção do bico, você só precisa torná-lo muito fino. No sentido - um bico de canal fino. Mas aqui o bronze já será ruim. Aço, folha de aço. Então podemos falar sobre bicos de 0,1 mm. Se você criar furos eletroerosivos, os diâmetros menores deverão funcionar a velocidades de impressão aceitáveis.Descobrimos a impressão de peças pequenas. Se você fizer o contorno das paredes com um bico fino e preencher o núcleo com um bico de grande diâmetro, poderá obter uma boa velocidade de impressão com alto detalhe (plásticos com diferentes pontos de fusão podem ser usados para proteger o contorno externo da deformação durante o preenchimento).Isso significa que a questão de melhorar ainda mais as cabeças se baseia na questão da taxa de fusão dos filamentos.E aqui não é impossível! Como podemos saber, as extrusoras industriais que fabricam filamentos e linhas de pesca vomitam em velocidades de até dezenas de metros por segundo!Nossas cabeças têm 30-300, bem, 500 mm por segundo. Em metros, parece 0,03-0,5. PorqueEles usam um trado aquecido. Usado por muito tempo. O parafuso resolve radicalmente a questão da transferência de calor das superfícies aquecidas para a superfície a ser derretida.No entanto, em uma cabeça pequena, fazer um trado aquecido parecia não só impossível, mas até desnecessário. Com a sugestão e a idéia do meu colega físico, foi proposta uma solução que poderia aumentar várias vezes a taxa de fusão no mesmo segmento. Além disso, a questão do grau de aceleração depende principalmente das capacidades tecnológicas da manufatura. Os detalhes são obtidos para o equipamento que tenho, é bastante difícil de fabricar e não tenho dinheiro para imprimir em uma impressora de pó de metal para fazer o pedido. Eu nem tenho uma fresadora e ajusto a profundidade da furação rolando a arruela para a furadeira. Decidimos nomear a pequena coisa - Turbulador.Só tenho dúvidas de que alguém precise da minha pesquisa. Eles imediatamente me dizem: "Sim, nossa impressora está tremendo a 300 mm / s". Sim, precisamos fazer outro esquema cinemático, precisamos fazer outra extrusora. Fortemente diferente. Para que o bloqueio da cabeça com a extrusora seja muito menos inercial e não tenha as desvantagens das extrusoras de passagem. Acredito que um esquema com coordenadas XYZ - cartesianas, em princípio, não será capaz de trabalhar em alta velocidade. De acordo com minhas estimativas, se você implementar mecânica no sistema de coordenadas polares αRZ em muitos casos, a velocidade de impressão poderá se tornar muito alta. Para compensar o efeito centrífugo, um esquema de impressão não-plano pode ser aplicado. Imprimindo como se estivesse na superfície de uma esfera. Obviamente, isso não é fácil de implementar do ponto de vista do software, mas muitos avanços tecnológicos foram obtidos dessa maneira.Maneiras de complicar os cálculos para obter melhores resultados ou simplificar a mecânica.Antes disso, publiquei uma série de artigos sobre o design de tais cabeças:geektimes.ru/post/259730geektimes.ru/post/259738geektimes.ru/post/259832Há muitos lugares longos, em geral a maioria é verdadeira, alguns lugares são instrutivos (sobre cabeças com bicos alongados - isso é um arcaísmo do analfabetismo de engenharia - eu mesmo fui assim), algumas coisas são muito detalhadas, cálculos e fórmulas - isso é um inferno, como você pode cometer erros? Um radiador quente é melhor sem ele, embora um pouco mais lento. A propósito, a julgar pelos enormes radiadores de muitas cabeças, sua eficiência é baixa - muito calor é levado. Em última instância, o cálculo fornece até 20% de eficiência. 7 watts de 40 por fusão. Isto é para nylon / poliamida. Com ABS e PLA, será diferente.Também quero recorrer a colegas e pessoas afins - gostaria de fazer um artigo sobre a teoria e a prática de calcular hotends, concisas e corrigidas, com os resultados de experimentos no Turbulator, e também disponibilizá-lo em inglês para a comunidade RepRap. Se você acha que é uma boa ideia, sugiro pelo menos aprovar, mas quando se trata do artigo, ajude-me a corrigi-lo / traduzi-lo, se alguém puder (estou inclinado a usar o tradutor do Google) e me diga como e onde colocá-lo melhor. Não ofereça um prego no vaso sanitário - não há versão em papel 8))

No estado quente, como se estivesse vivo, era visível um fio no centro da corrente de fundição, o que ocorre quando a taxa de extrusão é aumentada, na qual são enroladas bobinas de fundição viscosa líquida.Também no processo desta operação, refiz bem o arquivo para calcular as cabeças. Agora ele permite não apenas calcular os fluxos de calor da cabeça, do radiador, para o local de fixação da cabeça, o calor transportado com plástico (mais claramente - o frio trazido com o filamento), mas também o aquecimento do filamento em profundidade, na dinâmica, inclusive no caso de superaquecimento acima da temperatura de trabalho (ou seja, a temperatura de aquecimento é mais alta do que o necessário para derreter, mas consideramos o tempo após o centro atingir a temperatura de trabalho).Os cálculos mostraram que a formação desse mesmo fio é uma conseqüência direta do não derretimento do filamento para o centro. Além disso, a coincidência exata do tempo de fusão estimado e o real obtido a partir do cálculo da taxa de extrusão. A formação de um fio não derretido ao mesmo tempo explica de alguma forma (outra opção é vapor de água, existem muitos, mas por que existem saltos?) A formação de bolhas planas em uma linha de pesca em alta velocidade.Então calculei, todos com o mesmo arquivo, a ablação do calor com o filamento que entra (vem frio e depois aquecido / derretido e seu efeito na temperatura da cabeça).Há uma nuance - em minhas cabeças experimentais usei termopares caseiros com um controlador PID caseiro. Nesse caso, a inércia da regulação é muito pequena. Na impressora, tenho uma cabeça com resistência térmica. Isso leva a um atraso considerável no controle de temperatura. Assim, com um atraso de 3-5 segundos, a temperatura da cabeça devido ao arrastamento de calor pelo filamento pode cair em até 10º. E calculei o modo de operação com base na temperatura da cabeça 245º e aquecendo no meio para 235º. Mas com essa remoção de calor por filamento, a temperatura do núcleo pode cair para 225 ° C, e esse é um aumento acentuado da viscosidade. Assim, foi obtido um fio de plástico estirável, que arrancou uma camada quente aderente ao substrato durante o movimento da cabeça.Assim, calculei as alterações necessárias: - aumente a temperatura de aquecimento da cabeça para 255 ° C (se você usar um sensor de temperatura mais rápido e um sistema de controle de temperatura da cabeça mais rápido - pelo menos o PID, mas ainda é possível um sistema de controle de temperatura preditivo / preditivo).Além disso, reduza a taxa de alimentação para uma taxa de fusão teórica calculada.O fato é que, pelo tamanho compacto da cabeça, reduzi bastante seu comprimento - daí a menor velocidade de extrusão em comparação com os protótipos.E, assim, fazendo alterações, comecei a imprimir um teste primeiro e depois o produto. Tudo correu muito bem, até a deformação, que sempre foi um flagelo quando impressa com poliamida, não foi ótima.Tomei isso como um exemplo do fato de que a teoria descreve os processos adequadamente e pode não apenas explicá-los, mas também prever alguns parâmetros importantes.Na sua essência, não há nada de surpreendente ou muito novo.Importante para descrever o que está acontecendo na cabeça são os processos de condutividade térmica e fluxo viscoso.A conclusão é que o filamento não derrete imediatamente. A taxa de transferência de calor para plásticos é baixa, a capacidade de aquecimento é bastante alta. Do básico da física, sabemos que a maioria das substâncias derrete assim que a temperatura atinge o ponto de fusão. Como o fluido plástico derretido é muito viscoso, a mistura interna não é típica para ele. É (fluxo) laminar (é determinado pelo critério de Reynolds, para um fluido mais viscoso diminui a probabilidade de movimento turbulento), ou seja, as camadas não se misturam, a temperatura é transmitida principalmente pela condutividade térmica.Se a parte central do filamento não for derretida, é possível entupir e, como podemos ver, outras opções para impedir a impressão normal. A propósito, no caso do plástico ABS, a imagem do não derretido é completamente diferente, ilhas lamacentas - fios - são visíveis em um derretimento quase transparente, mas também existem bolhas. É verdade que parece que não interfere na adesão durante a impressão. Pelo menos não interfere muito, como eu o entendo.Portanto, a velocidade da cabeça é determinada pela velocidade de penetração total do filamento no centro. Isso ocorre transferindo calor de uma camada para outra. O tempo de aquecimento é determinado a partir do influxo de calor, massa e capacidade de calor da camada. A próxima camada recebe calor da mesma parede principal, mas o caminho pelo qual o calor passa se tornará mais longo, o que significa maior resistência térmica, o que significa que a taxa de aquecimento se tornará mais baixa e, portanto, para o centro - será cada vez mais lenta. É verdade que a massa dos cilindros é reduzida pela redução de seu diâmetro.Assim, o fator que determina o desempenho da cabeça na fusão de plástico é o comprimento da peça de aquecimento. Tentei brincar com um "radiador quente", realmente, de alguma forma, aumentou a velocidade do trabalho, mas o perigo de obstrução aumentou se você não controlasse a temperatura do radiador. Quanto maior a peça de aquecimento, maior o desempenho de fusão. Dependência é linear. Sim sim! Linear A propósito, o desempenho para diferentes diâmetros de filamentos também é quase o mesmo. Isso decorre claramente dos cálculos. Sim, o tempo de fusão completa aumenta na proporção do quadrado do diâmetro. Mas a área da seção transversal do filamento e, portanto, o volume de uma unidade de comprimento, também é proporcional ao quadrado do diâmetro do filamento.O próximo ponto importante que afeta em grande medida:- A resistência do bico. Infelizmente, eu também já me enganei , como os autores da pergunta em reprap.org/wiki/Hotend_theory sobre a forma do bico. Esta é uma pergunta há muito tempo resolvida pela hidrodinâmica, cuja resposta pode ser encontrada até nos livros mais comuns. Eu usei os "Processos e aparelhos de tecnologia química" de Kasatkin. Eu não recomendo. Um livro confuso, mas aprendi com ele. E ele viveu e sobreviveu. A resposta é que a resistência é determinada principalmente pelo diâmetro do bico, a viscosidade do fluido e o comprimento da parte do bico. Ou seja, não faz sentido torná-lo alongado ou astuto em uma forma parabólica. Eu calculei e verifiquei isso experimentalmente. Versão verdadeira, com um bico alongado, parece muito adequado para impressoras de caneta. Lá, é importante que o resultado seja muito suave, sem inchaço devido ao atrito entre as camadas da linha de pesca. Mas a resistência é alta, muito alta.É verdade que neste caso estamos falando de fluidos newtonianos. Não pude ver experimentalmente a não newtonianidade do polímero líquido derrete. Você empurra mais - flui mais. Então ele cala a boca - já por causa da não penetração, ou rasga a linha com um hobbolt, ou o hobbolt escorregando. A mesma resistência ocorrerá em toda a área de fusão. Sua proporção é bastante grande, especialmente no caso de bocais de diâmetros grandes (0,5 mm ou mais). Além disso, no caso de um filamento de diâmetro menor, esse componente será relativamente maior.Portanto, para uma redução acentuada da resistência na seção do bico, você só precisa torná-lo muito fino. No sentido - um bico de canal fino. Mas aqui o bronze já será ruim. Aço, folha de aço. Então podemos falar sobre bicos de 0,1 mm. Se você criar furos eletroerosivos, os diâmetros menores deverão funcionar a velocidades de impressão aceitáveis.Descobrimos a impressão de peças pequenas. Se você fizer o contorno das paredes com um bico fino e preencher o núcleo com um bico de grande diâmetro, poderá obter uma boa velocidade de impressão com alto detalhe (plásticos com diferentes pontos de fusão podem ser usados para proteger o contorno externo da deformação durante o preenchimento).Isso significa que a questão de melhorar ainda mais as cabeças se baseia na questão da taxa de fusão dos filamentos.E aqui não é impossível! Como podemos saber, as extrusoras industriais que fabricam filamentos e linhas de pesca vomitam em velocidades de até dezenas de metros por segundo!Nossas cabeças têm 30-300, bem, 500 mm por segundo. Em metros, parece 0,03-0,5. PorqueEles usam um trado aquecido. Usado por muito tempo. O parafuso resolve radicalmente a questão da transferência de calor das superfícies aquecidas para a superfície a ser derretida.No entanto, em uma cabeça pequena, fazer um trado aquecido parecia não só impossível, mas até desnecessário. Com a sugestão e a idéia do meu colega físico, foi proposta uma solução que poderia aumentar várias vezes a taxa de fusão no mesmo segmento. Além disso, a questão do grau de aceleração depende principalmente das capacidades tecnológicas da manufatura. Os detalhes são obtidos para o equipamento que tenho, é bastante difícil de fabricar e não tenho dinheiro para imprimir em uma impressora de pó de metal para fazer o pedido. Eu nem tenho uma fresadora e ajusto a profundidade da furação rolando a arruela para a furadeira. Decidimos nomear a pequena coisa - Turbulador.Só tenho dúvidas de que alguém precise da minha pesquisa. Eles imediatamente me dizem: "Sim, nossa impressora está tremendo a 300 mm / s". Sim, precisamos fazer outro esquema cinemático, precisamos fazer outra extrusora. Fortemente diferente. Para que o bloqueio da cabeça com a extrusora seja muito menos inercial e não tenha as desvantagens das extrusoras de passagem. Acredito que um esquema com coordenadas XYZ - cartesianas, em princípio, não será capaz de trabalhar em alta velocidade. De acordo com minhas estimativas, se você implementar mecânica no sistema de coordenadas polares αRZ em muitos casos, a velocidade de impressão poderá se tornar muito alta. Para compensar o efeito centrífugo, um esquema de impressão não-plano pode ser aplicado. Imprimindo como se estivesse na superfície de uma esfera. Obviamente, isso não é fácil de implementar do ponto de vista do software, mas muitos avanços tecnológicos foram obtidos dessa maneira.Maneiras de complicar os cálculos para obter melhores resultados ou simplificar a mecânica.Antes disso, publiquei uma série de artigos sobre o design de tais cabeças:geektimes.ru/post/259730geektimes.ru/post/259738geektimes.ru/post/259832Há muitos lugares longos, em geral a maioria é verdadeira, alguns lugares são instrutivos (sobre cabeças com bicos alongados - isso é um arcaísmo do analfabetismo de engenharia - eu mesmo fui assim), algumas coisas são muito detalhadas, cálculos e fórmulas - isso é um inferno, como você pode cometer erros? Um radiador quente é melhor sem ele, embora um pouco mais lento. A propósito, a julgar pelos enormes radiadores de muitas cabeças, sua eficiência é baixa - muito calor é levado. Em última instância, o cálculo fornece até 20% de eficiência. 7 watts de 40 por fusão. Isto é para nylon / poliamida. Com ABS e PLA, será diferente.Também quero recorrer a colegas e pessoas afins - gostaria de fazer um artigo sobre a teoria e a prática de calcular hotends, concisas e corrigidas, com os resultados de experimentos no Turbulator, e também disponibilizá-lo em inglês para a comunidade RepRap. Se você acha que é uma boa ideia, sugiro pelo menos aprovar, mas quando se trata do artigo, ajude-me a corrigi-lo / traduzi-lo, se alguém puder (estou inclinado a usar o tradutor do Google) e me diga como e onde colocá-lo melhor. Não ofereça um prego no vaso sanitário - não há versão em papel 8))Source: https://habr.com/ru/post/pt401075/

All Articles