Bom dia a vocês, queridos geeks e simpatizantes! O que um nerd equipado com uma impressora 3D sonha nas noites frias de inverno? Provavelmente nas margens ensolaradas de Copacabana. Ou os olhos sem fundo de brasileiros sensuais. Mas em Copacabana, o crime desenfreado e o cônjuge não apóiam a idéia de poligamia, mesmo de forma rudimentar. Portanto, você precisa se fornecer coisas quentes e publicar os resultados para iniciar a discussão.

Quando eu era jovem e ingênuo, as impressoras 3D eram industriais e grandes, os microprocessadores eram caros e assustadores e, com uma chave carimbada, era possível consertar tudo.

Quando, na distante revolução 3D de 2010, batizada em homenagem a Josef Pruši, na forma de uma impressora caseira, e cheguei à minha casa tranqüila, encontrei um dos maiores problemas da impressão em volume - desempenho insuficiente de hot-ends padrão.

Após uma breve análise das construções finais quentes, identifiquei as seguintes fraquezas (é claro, essa é apenas a minha opinião pessoal, que nunca afirma ser verdadeira, verdadeira ou conforme a realidade):

1. Distância significativa do elemento de aquecimento ao canal (aquecimento lento do canal)

2. O canal é um tubo de aço inoxidável no qual é enrolado um bloco de alumínio, no qual um elemento de aquecimento é inserido (enorme resistência térmica nas juntas e um aço inoxidável com baixa condutividade térmica)

3. Distância significativa do canal ao termistor (reação lenta a mudanças na temperatura do canal)

4. Baixa capacidade de calor do bloco de alumínio, respectivamente, grandes flutuações de temperatura ao alterar as condições (ligar / desligar o ventilador, alterar a taxa de alimentação do filamento, etc.)

Para começar, meu primeiro final quente foi feito tão primitivo quanto um machado de pedra:

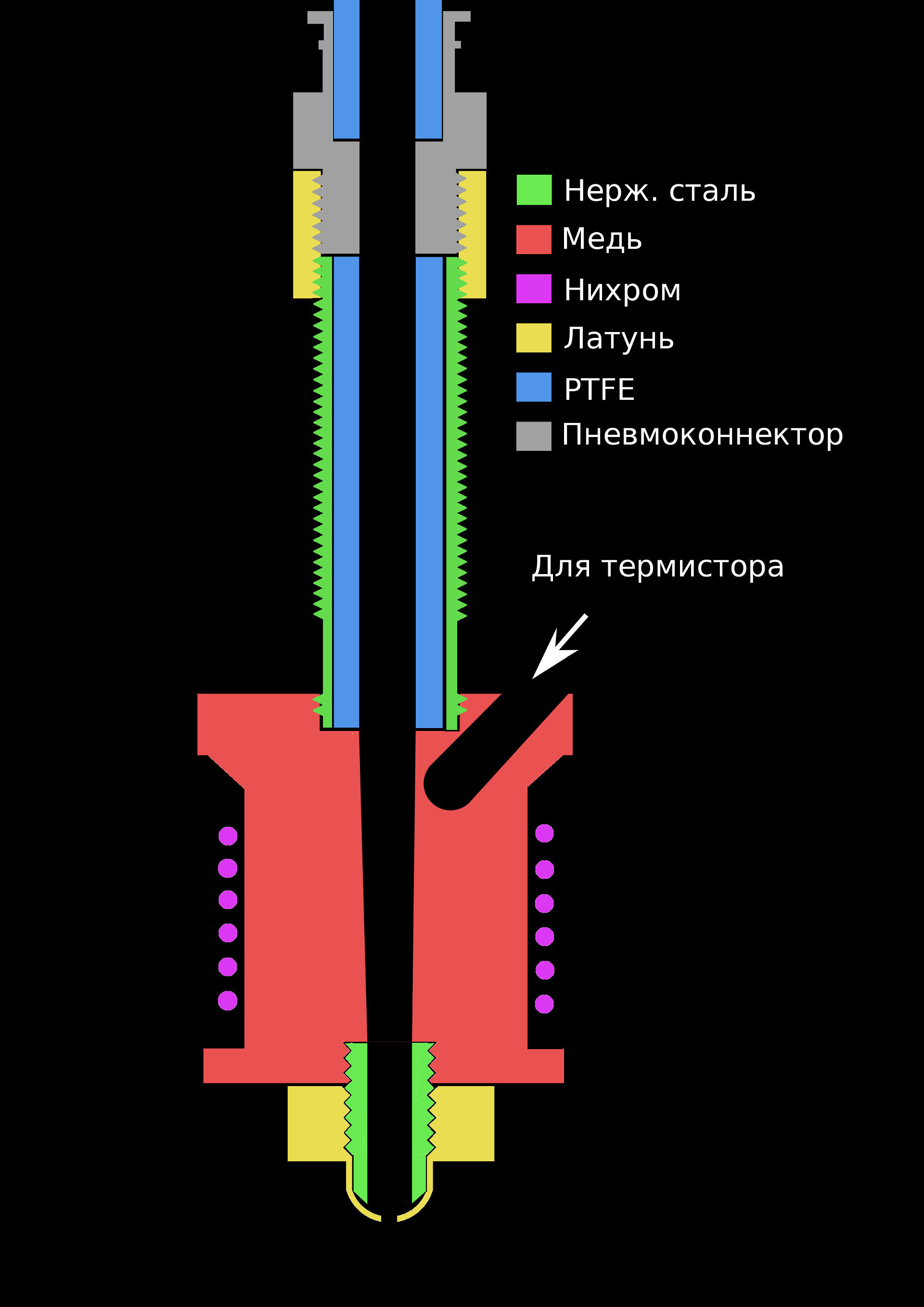

Projeto: o canal é perfurado em um bloco de cobre sólido, o bico é soldado diretamente. O aquecimento é realizado por fio nicrômico em isolamento de fibra de vidro, enrolado diretamente no bloco de cobre. O enrolamento é coberto com massa de vidraceiro. O termistor está localizado no furo perfurado no bloco paralelo ao canal. Uma barreira térmica de aço inoxidável é encaixada entre o elemento de aquecimento e o conector pneumático; um inserto de Teflon está localizado dentro da barreira térmica.

A prática mostrou que a extremidade quente funciona com muita precisão em termos de temperatura, não houve aderência e aderência de plástico. O problema surgiu mais tarde, quando eu fiz uma impressora com cinemática de alta velocidade: a extremidade quente parou de acompanhar os eventos. É hora de experimentar e ler a Internet. Esta é a melhor internet sobre o assunto. Os materiais foram adquiridos e as extremidades quentes com diferentes comprimentos de canal foram coletadas:

Era chato e longo, mas testes práticos me convenceram da vantagem de canais longos. Como se costuma dizer, neste caso, o tamanho é importante. Além disso, aprendi a soldar materiais diferentes com solda contendo prata e finalmente aprendi o Zen de um torno chinês.

O resultado de inúmeras experiências e pensamentos de vários segundos foi a seguinte construção final quente:

Vamos examinar a imagem de cima para baixo:

O tubo de Teflon Bowden - extrusora (diâmetro externo 4 mm, interior 2 mm) é inserido no conector pneumático com rosca M6, parafusada na parte superior da luva rosqueada de latão. A parte inferior é aparafusada a uma barreira térmica de aço inoxidável e selada. A barreira térmica é a parte que consome mais trabalho do lado quente:

Para sua fabricação, é necessário cortar 5-6 milímetros de linha em uma extremidade do parafuso de fixação M6 (o material do parafuso é de aço inoxidável), deixando duas voltas inteiras intactas. Depois disso, perfure cuidadosamente o parafuso com uma broca de 4 mm (o aço inoxidável é perfurado extremamente mal). Qual é o significado dessa ação? O fato é que o diâmetro do núcleo (a parte central sem rosca) do parafuso M6 é de 4.773 mm, de acordo com a norma. Dado que o furo ao perfurar com uma broca de 4 mm terá um diâmetro de cerca de 4,2-4,4 mm (dependendo da máquina e da experiência), obtemos as paredes da barreira térmica (na parte em que cortamos a rosca) com uma espessura de 0,18 a 0, 28mm Juntamente com a baixa condutividade térmica do aço inoxidável, o isolamento térmico dessas paredes finas é tão eficaz que não é necessário um resfriamento adicional da barreira. O fio restante serve como uma espécie de aleta do radiador. Com sua extremidade inferior com duas voltas de rosca, a barreira térmica é parafusada no bloco de cobre do aquecedor e selada com solda de alta temperatura (aquela com estanho não funciona). Você pode fazer isso sem passar pela linha, mas foi mais fácil para mim. Dentro da barreira é um tubo de Teflon com um diâmetro externo de 4 e um diâmetro interno de 2 mm.

Atenção: em princípio, o Teflon não foi projetado para operar em temperaturas acima de 260 ° C; portanto, se você quiser imprimir com algo realmente muito policarbonato do tipo alta temperatura, é melhor colocar um anel de PEEK de 5 a 7 mm de altura entre o aquecedor e o Teflon.

O bloco de cobre do próprio aquecedor é semelhante em forma a um carretel de linha de madeira comum. Na parte superior, foi realizado um orifício coaxial de 2,5 mm de profundidade com o canal, com uma rosca M6 para fixação de uma barreira térmica. Além disso, dois furos longitudinais passantes foram perfurados no flange superior para as conclusões do enrolamento de nicrromo e um furo cego com diâmetro de 2,5 mm em ângulo para instalar um termistor. É importante garantir que o termistor esteja próximo ao canal, pois contribui muito para a imagem correta do mundo no cérebro da impressora. Antes da instalação, o termistor é revestido com massa de vidraceiro ou silicone para não travar. O canal central do bloco é feito com uma broca de 1,8 mm e levado com uma varredura cônica a um diâmetro de 2 mm do lado da barreira térmica.

A parte inferior do elemento de aquecimento na figura pode ter rosca M4, então o bico será feito em casa com um parafuso de aço M4 e uma porca de latão (furos de 0,3 mm ainda são um prazer!) Ou M6, então você pode instalar qualquer bico padrão.

O nicrromo do enrolamento no isolamento de fibra de vidro é um ato elementar, não há descrição especial. O enrolamento final é revestido com massa de vidraceiro ou silicone de alta temperatura.

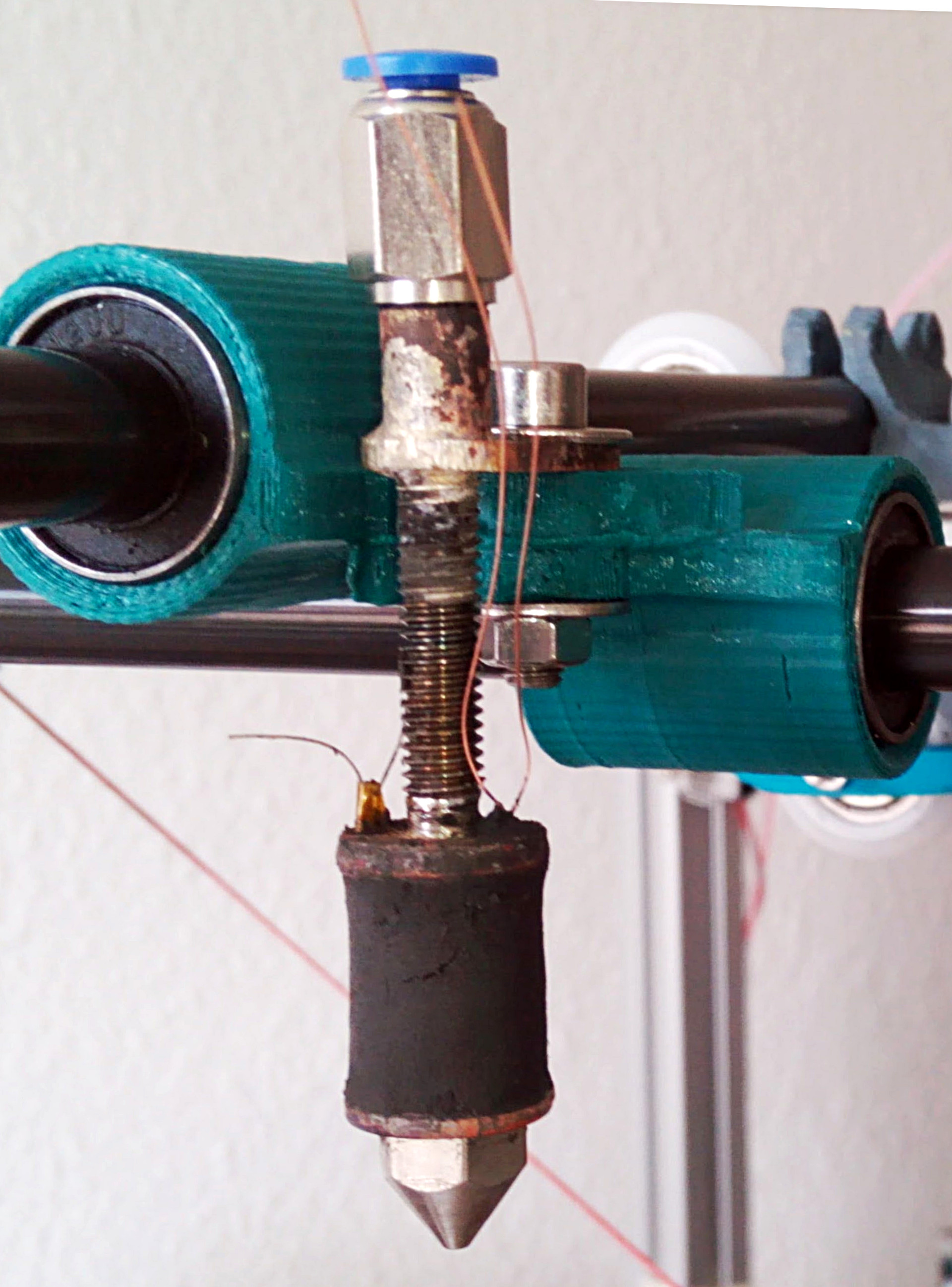

Aqui está um dos primeiros casos:

Decidi por um canal limpo e sem marketing de 25 mm de comprimento:

Agora provas em termos de funcionalidade.

Esta é a velocidade normal do ABS:

Este é o nosso PETG. Sujo, porque você teve que rapidamente, as configurações são apropriadas :)

Nylon Eles dizem que é difícil para eles digitar:

ABS. Se não estiver com pressa, fica muito limpo:

Aqui novamente PETG. A velocidade do motor da extrusora mostra a rapidez com que minha extremidade quente derrete o filamento:

Para a sobremesa - uma comparação de figuras de ABS (verde) e PETG (vermelho), ambas as figuras são impressas com uma parede de camada única, um vaso em espiral:

Publicado sob a licença WTFPL.

Bem, e tradicional: divirta-se!