Bom dia a vocês, queridos geeks e simpatizantes! De acordo com os resultados da votação em minha publicação anterior, desejo iniciar uma série de publicações sobre a construção de uma impressora 3D simples e barata, mas rápida e confiável.

Por que não apenas comprar? O motivo é simples: nenhuma das impressoras acessíveis (até 300 euros) possui a quantidade necessária de parâmetros prontos para uso, e a idéia de comprar um dispositivo com a necessidade de alterações significativas não me inspirou muito.

Como a descrição da construção da impressora como um todo exigirá muitas letras e outros caracteres, descreverei seus blocos funcionais separadamente. Com essa abordagem, é possível descrever significativamente mais profundamente os recursos de componentes individuais da estrutura.

A parte mais importante da impressora, a saber, a extremidade quente, descrevi na minha publicação anterior. É hora de passar para o nó mais controverso: o acionador da extrusora.

Então, vamos começar. Um pouco de letra: sonhei com uma impressora rápida. Observar as provações de meus colegas entusiastas me convenceu de que arrastar o mecanismo de acionamento da extrusora com um motor, uma extremidade quente e uma ventoinha com acelerações de até 10.000 mm / s² e velocidades de até 200 cm / s é uma má ideia, como resultado do qual o gigante do pensamento foi nomeado extrusora Bowden. O princípio de operação é simples: uma unidade rigidamente montada na estrutura empurra o filamento para a extremidade quente através de um longo tubo fluoroplástico. As vantagens deste tipo de extremidade quente estão relacionadas à facilitação da própria unidade de impressão: menor carga nos pneus, motores, rolamentos, menos vibrações etc. Desvantagens: resistência adicional ao filamento, pior reação a mudanças na taxa de alimentação do filamento, dificuldades em ajustar a retração etc.

Existem muitos modelos de extrusora no mercado, por que se preocupar em criar seu próprio design? E então, para que a extrusora atenda aos seguintes requisitos: compacidade, simplicidade, precisão, confiabilidade.

Compacidade e simplicidade: é necessário excluir o redutor do projeto do acionamento da extrusora, alternando para acionamento direto (roda dentada diretamente no eixo do motor de passo). Além disso, excluí o mecanismo de pressão com molas. Ao mesmo tempo, fui guiado pelas seguintes considerações: para uma adesão suficiente ao filamento, os dentes da roda motriz devem estar imersos na substância do filamento; ao aplicar um clipe de mola, a profundidade de imersão depende não apenas da elasticidade da mola, mas também da temperatura e do tipo de filamento. Se o grampo estiver fixo firmemente, os dentes sempre afundarão na mesma profundidade, o que reduzirá o risco de a roda dentada escorregar e parar de imprimir. Para aumentar o momento de força aplicado ao filamento, usamos uma roda dentada de diâmetro mínimo, hoje é o MK8. Que esforço um NEMA17 comum pode desenvolver com essa roda? Por exemplo, pegue um motor com um torque de 0,5 Nm. O que esse número significa? A maneira mais fácil de explicar isso é: se você anexar uma roda sem peso com um raio de um metro ao eixo do motor, o motor poderá desenvolver um impulso de 0,5 Newton na borda da roda (corresponde aproximadamente à força de atração que atua em 49 gramas de massa perto da superfície do nosso planeta) . Isso é decepcionantemente pequeno. A situação muda radicalmente se removermos a força de um raio muito menor. Premier para MK8: o diâmetro dos dentes é de 7 mm, respectivamente, um raio de 3,5 mm.

A força sobre os dentes será tão alta quanto 3,5 mm a menos que o notório medidor. 1000 / 3,5 ~ 285 vezes. Vamos ver o que isso nos dará: 0,5 Nm * 285 = 142,5 Nm ou 13,965 kg de impulso condicional. Como se costuma dizer, os comentários são supérfluos. Obviamente, no modo micro passo, esse número cairá para 99,75 Nm e 9,775 kg, respectivamente. Esses cálculos são válidos apenas para motores de alta qualidade; no caso de motores chineses, esses números podem ser facilmente divididos pela metade ou mesmo divididos por três.

Precisão. Qual deve ser a precisão da unidade? Vamos calcular a precisão necessária para um caso absolutamente padrão: o diâmetro do bico quente é de 0,3 mm, imprimindo com uma camada de 0,1 mm, a resolução da impressora é de 0,1 mm em todos os eixos.

Relação entre 1,75 mm de filamento e um diâmetro de 0,3 mm de bicos da extremidade quente: 34,03. Ou seja, para obter 0,1 mm de extrusão de um bico de 0,3 mm, é necessário pressionar 0,1 / 34,03 = 0,00294 mm de um filamento com diâmetro de 1,75 mm na extremidade quente.

Engrenagem MK8: diâmetro entalhado 7 mm, circunferência 22 mm.

O número de etapas para a engrenagem MK8 fornecer extrusão de 0,1 mm de comprimento a partir de um bico de 0,3 mm: 22 / 0,0171 = 7483

Número padrão de etapas de um motor de passo: 200

Microsteping necessário: 7483/200 = 37.415. Arredondamos para o valor padrão mais próximo, ou seja, até 32. É claro que algumas imprecisões estarão presentes, e é melhor usar o microsteping 1/64. Se o motorista não for capaz dessa façanha, você poderá aplicar um motor com 400 passos por rotação.

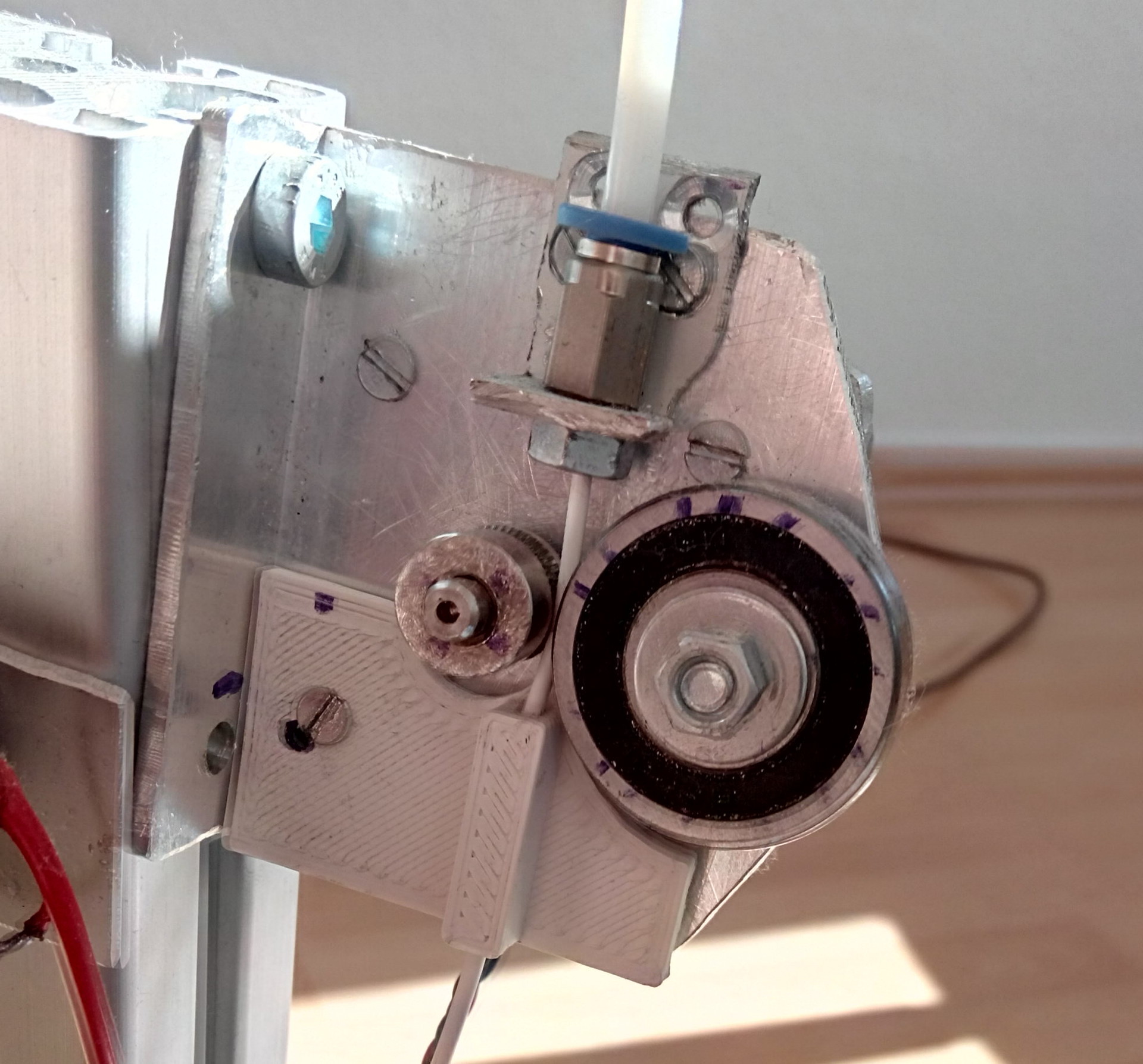

Atualizado: os cálculos acima foram verificados e ajustados com base nas críticas benevolentes e construtivas dos camaradas mdsa e Andy_Big, pelas quais muitos humanos agradecem a eles :)Portanto, todas essas estimativas e cálculos levaram à criação do seguinte protótipo:

Note-se que o equipamento MK7 foi usado no protótipo, porque, a julgar pelo prazo de entrega, os chineses me carregavam MK8 a pé, superando dificuldades, dificuldades, suaves e frias.

É uma pena que a foto do protoprotótipo todo em metal com a qual a parte plástica do protótipo foi impressa não tenha sido preservada.

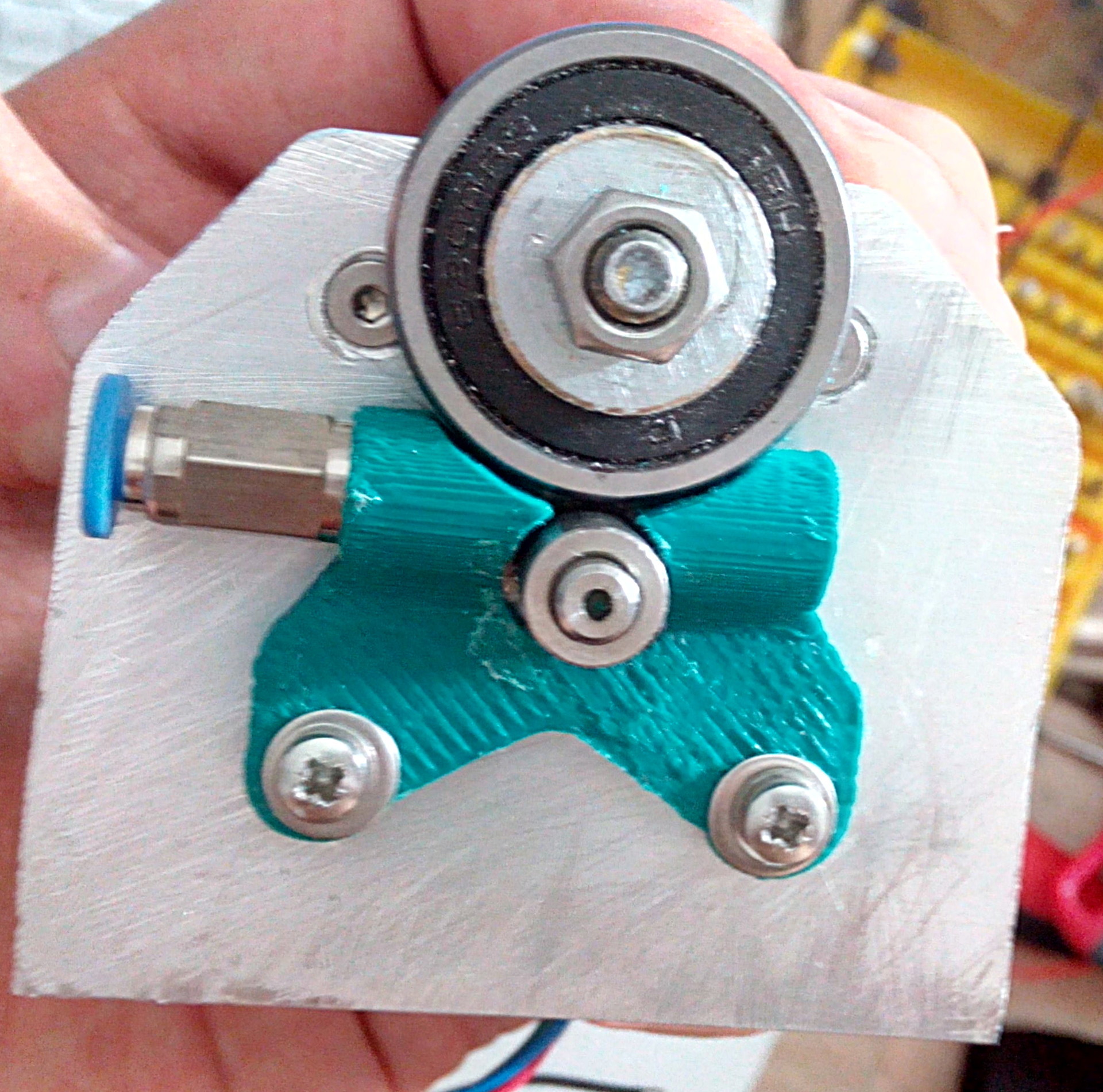

Usando este protótipo, uma versão de trabalho foi feita:

Minha fantasia às vezes bate com uma fonte e, nos contornos da parte plástica, vi uma borboleta.

A extrusora adquiriu o orgulhoso nome Schmetterling Extrusora. Soa como um nome para uma música de Rammstein.

Eu já dei um vídeo do trabalho dessa opção na publicação sobre o hot end:

Esquema de design (eu realmente amo o

Paige DesignSpark Mechanical):

Parece-me que esta imagem não precisa de explicação. Parafuso para fixação do rolamento: M7 ou M8, o principal é uma cabeça sextavada ou quadrada bastante plana. Dependendo do diâmetro interno do mancal, uma bucha apertada pode ser necessária para evitar folga entre o parafuso e o mancal. Sem uma manga, tudo sairá, nenhum aperto ajudará. Por que o rolamento é tão grande (diâmetro externo de 30 mm)? Isso ocorre devido ao design dos motores de passo NEMA17, eles têm um anel saliente no flange frontal que impede que a cabeça do parafuso se aproxime do eixo.

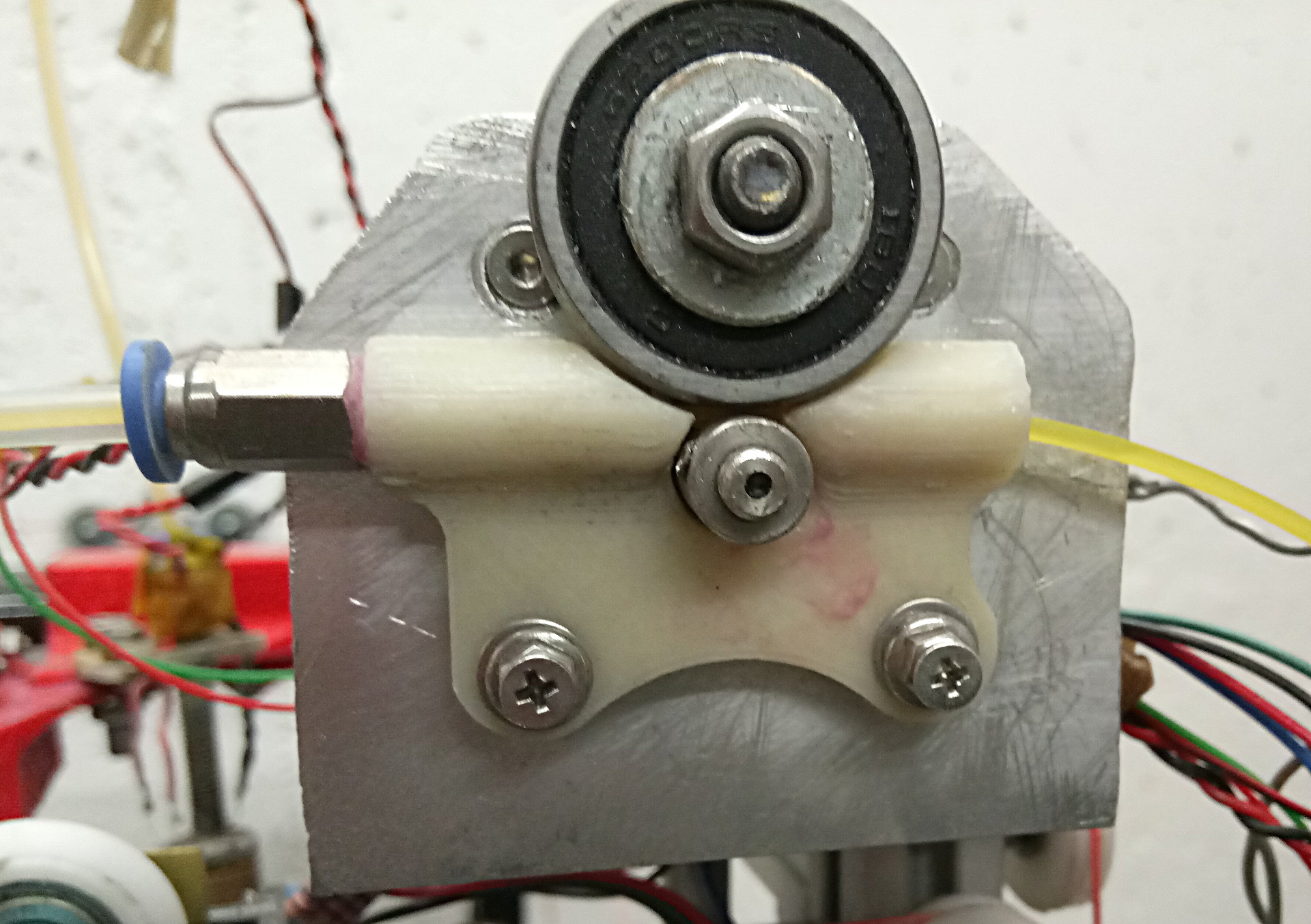

Depois disso, muita água fluiu, o canal de entrada da borboleta foi desgastado por inúmeros metros de filamento e uma versão melhorada foi criada:

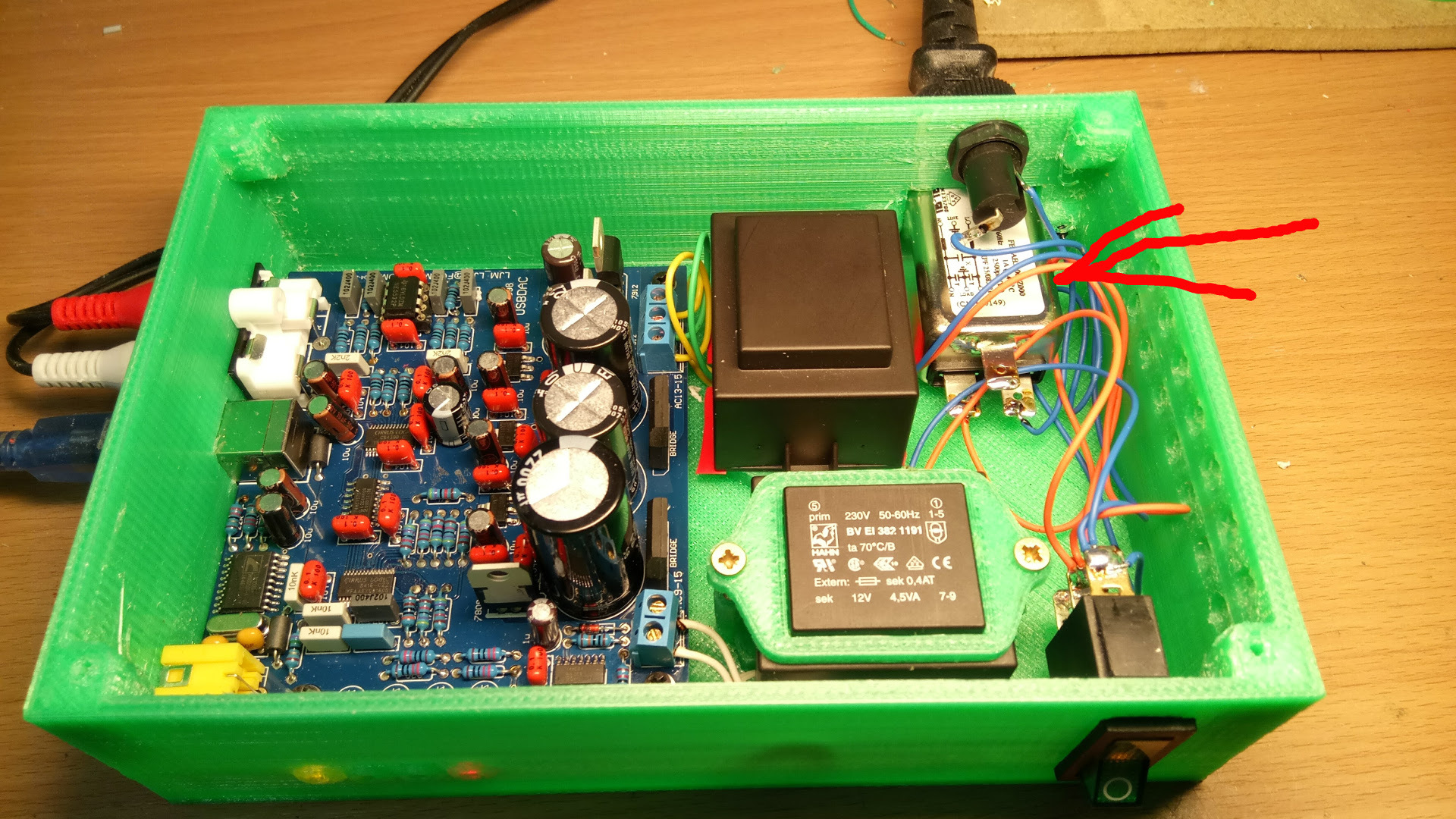

Como ter uma extrusora e não imprimir não é interessante, eu imprimo. Por exemplo, foi impressa uma caixa para um DAC de áudio chinês do PETG. Por que eu preciso disso? O laptop na oficina se recusa completamente a produzir som através do conector padrão; a placa-mãe se extinguiu parcialmente. Eu compro ansiosamente um novo e foi interessante tentar um DAC separado.

A seta vermelha indica o harmonizador de potência. Obviamente, muitos dirão que este harmonizador de energia é muito semelhante a um filtro de linha simples e barato (de 2 a 3 euros na Alemanha) com indutores e capacitores, mas você e eu sabemos a verdade: somente a mágica ao custo de dois kilobaxes pode fornecer energia ao dispositivo para criar soa digno dos ouvidos ternos de todos os tipos de maníacos em áudio.

Os louros magníficos dos destruidores de mitos me assombram, e eu decidi testar. E não apenas testes, mas testes de difusores fractais. A extrusora nunca deu a entender e os difusores foram maravilhosos:

A cor amarela sugere o pouco de ouro e, portanto, enfatiza o prêmio e o elitismo do produto. Francamente, eu não esperava um efeito tão poderoso: quando você instala um difusor na capa do DAC, o som muda tão dramaticamente que parece que outra pessoa está cantando. Isso é mágico, senhores. O vídeo confirma a presença do efeito:

Para aprimorar o efeito do uso de difusores, instalei pontas auto-impressas na parte inferior do gabinete. O efeito é óbvio: finalmente, as moscas sentadas sobre a mesa pararam com força, criando o efeito de “pancadas” nas colunas. Para finalmente garantir a mais alta qualidade dos picos, colocamos um carro no dispositivo:

Pode-se ver que os picos resistiram ao teste. Claro, o carro de brinquedo, porque os espinhos são do PETG (era impossível obter o anoptênio).

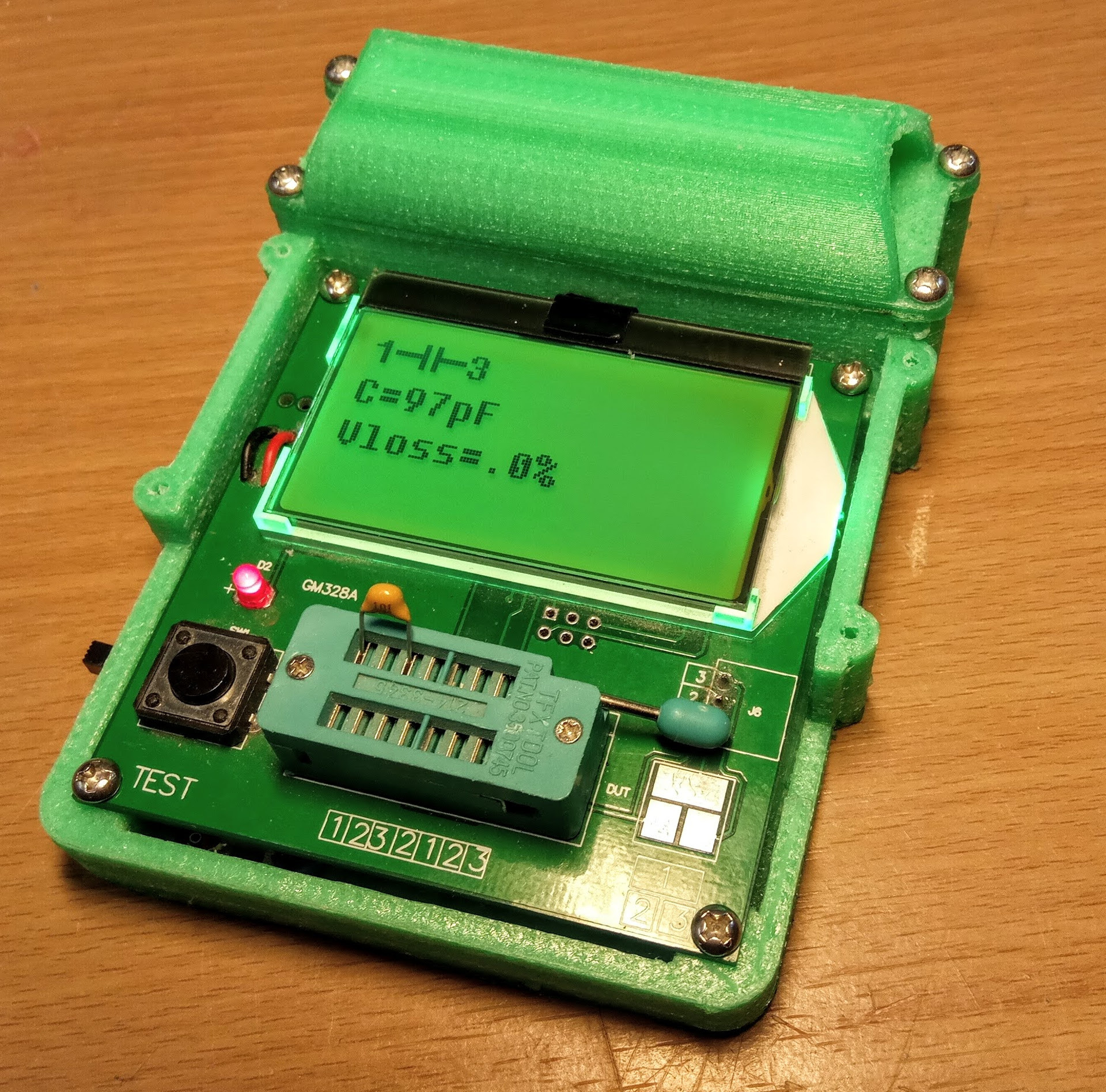

Um pequeno bônus para quem leu este lugar, um caso conveniente para o popular testador GM328:

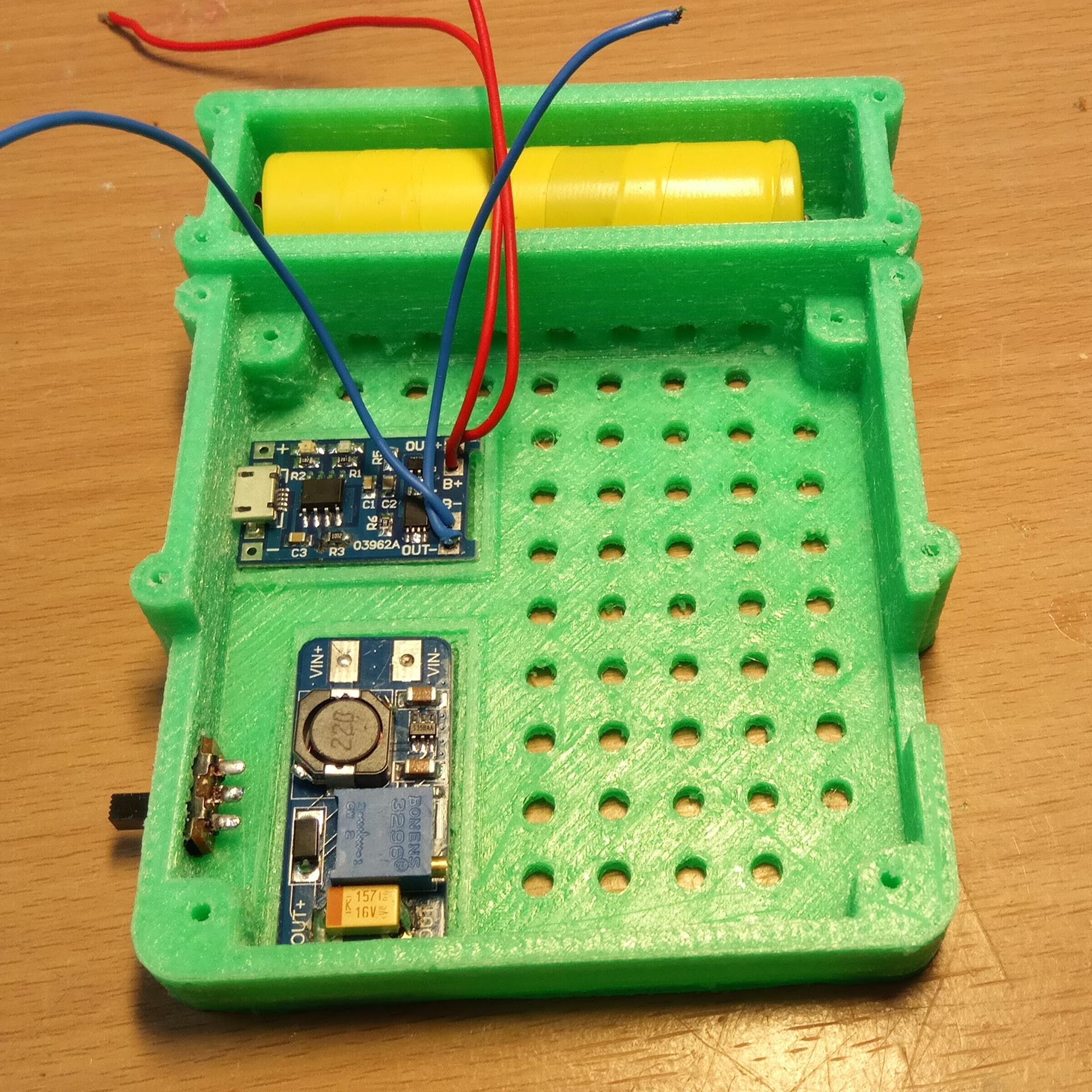

O módulo de controle de carga da bateria e o conversor de avanço (o testador opera com uma voltagem de 9V) são colados em locais especialmente projetados.

→

Aqui está uma pasta com modelos 3D.

Publicado sob a licença WTFPL.

Bem, e tradicional: divirta-se!