Amigos, hoje contaremos como, sobre nossas cabeças, o equipamento deu um passo silencioso um pouco à frente, ou como um porão de Petersburgo desenvolveu subitamente uma linha de refrigeradores.

Portanto, em qualquer prédio antigo novo ou bem reformado, existe um sistema de ar condicionado central. Mantém um microclima e, juntamente com um sistema de ventilação, proporciona uma atmosfera adequada para pessoas e máquinas.

Um elemento-chave desse sistema é um chiller.

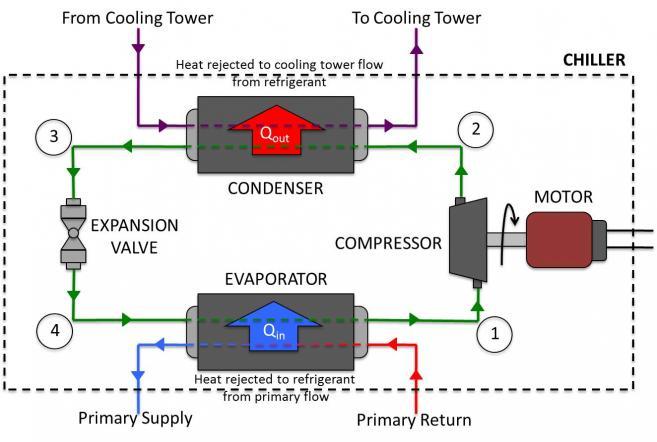

Chiller (máquina de resfriamento a água) - um aparelho para resfriar um líquido usando um ciclo de refrigeração por compressão ou absorção de vapor. Após o resfriamento no chiller, pode ser fornecido líquido aos trocadores de calor para resfriar o ar (serpentina do ventilador) ou remover o calor do equipamento. Durante o resfriamento líquido, o chiller gera excesso de calor, que deve ser removido para o ambiente.

Wiki - ResfriadorO chiller funciona da seguinte maneira:

1. No circuito de freon (verde), o freon gasoso entra no compressor, que o comprime várias vezes.

2. O freon comprimido, mas ainda gasoso, passa pelo condensador, onde também é adicionada uma temperatura mais baixa à alta pressão, como resultado do qual o freon condensa na fase líquida (portanto, o capacitor é chamado de condensador).

3. O líquido freon passa por uma válvula de expansão térmica que, de acordo com os sinais do sensor, regula seu fluxo.

4. O líquido freon entra no evaporador, onde recebe calor da água circulante (proveniente do consumidor de frio, por exemplo, um ar condicionado de escritório ou sistema de refrigeração de máquinas). Depois de receber uma quantidade suficiente de calor da água, o freon evapora e tudo se repete: a água do consumidor esfria e o freon voa ainda mais.

Esquema

Esse esquema da unidade de refrigeração é tão antigo quanto toda a indústria e a humanidade nunca apresentou algo mais refinado. Todos os ciclos térmicos atualmente conhecidos se encaixam no ciclo de Carnot. Assim, como a indústria automotiva, o "refrigerador" trabalha nos detalhes: condensadores, evaporadores, compressores etc. estão sendo aprimorados.Além disso, esse pequeno número de peças produziu um número bastante grande de circuitos e tipos de máquinas de refrigeração, cada um dos quais encontrou seu próprio campo de aplicação.

Neste artigo, estamos falando sobre as grandes máquinas instaladas nos telhados de edifícios de escritórios, fábricas, data centers etc. Essas máquinas têm uma capacidade de 0,5 MW a 2-3 MW. Além disso, faz sentido construir torres de resfriamento completas.

De uma forma clássica, essas máquinas são assim:

Na camada inferior, vemos dois compressores de parafuso (verde). Um evaporador de casca e tubo é visível atrás dos compressores (foto abaixo, pintada de preto). No segundo nível, estão as torres de resfriamento em forma de V, que desempenham o papel de um condensador. Bem, é claro, um quadro elétrico com eletrônica de potência e uma unidade de controle.

E agora o prefácio.

Há um ano, Felzer entrou em contato com nosso escritório, que na época produzia refrigeradores de várias capacidades, modificações e propósitos. A situação era tal que a empresa tinha muitos pedidos diversos, para cada um dos quais era necessário escolher um carro das linhas existentes e “terminar” levemente os contornos, metais, etc. Os componentes foram pedidos separadamente para cada máquina, o metal foi produzido de acordo com a documentação padrão, mas sujeito a ajustes.

A gerência da empresa decidiu desenvolver uma linha de chillers que abrangeriam a maior variedade de pedidos, reduzindo o número de peças exclusivas para cada máquina a zero e, é claro, para torná-la boa. Eu queria ter vários componentes padrão em estoque, escolher o que eu precisava e montar o modelo solicitado.

O departamento de design da empresa estava ocupado. Se você contratar novos designers, primeiro treine-os em todas as nuances técnicas, depois controle o processo de design e, em seguida, coloque-os no trabalho ou demiti-los. Foi decidido terceirizar esta tarefa para nós. Aconteceu que o designer-chefe e o CEO estudaram com o professor Barilovich

(Prof. Barilovich ) na Universidade Politécnica, de modo que o assunto da geladeira e da engenharia de calor como um todo era mais do que familiar.

Nosso escritório, tendo iniciado um estudo aprofundado do assunto, descobriu que, em primeiro lugar, sim, os compressores de parafuso estão em toda parte e, em segundo lugar, costumam ser reservados para instalações críticas, ou seja, são dobradores instalados.

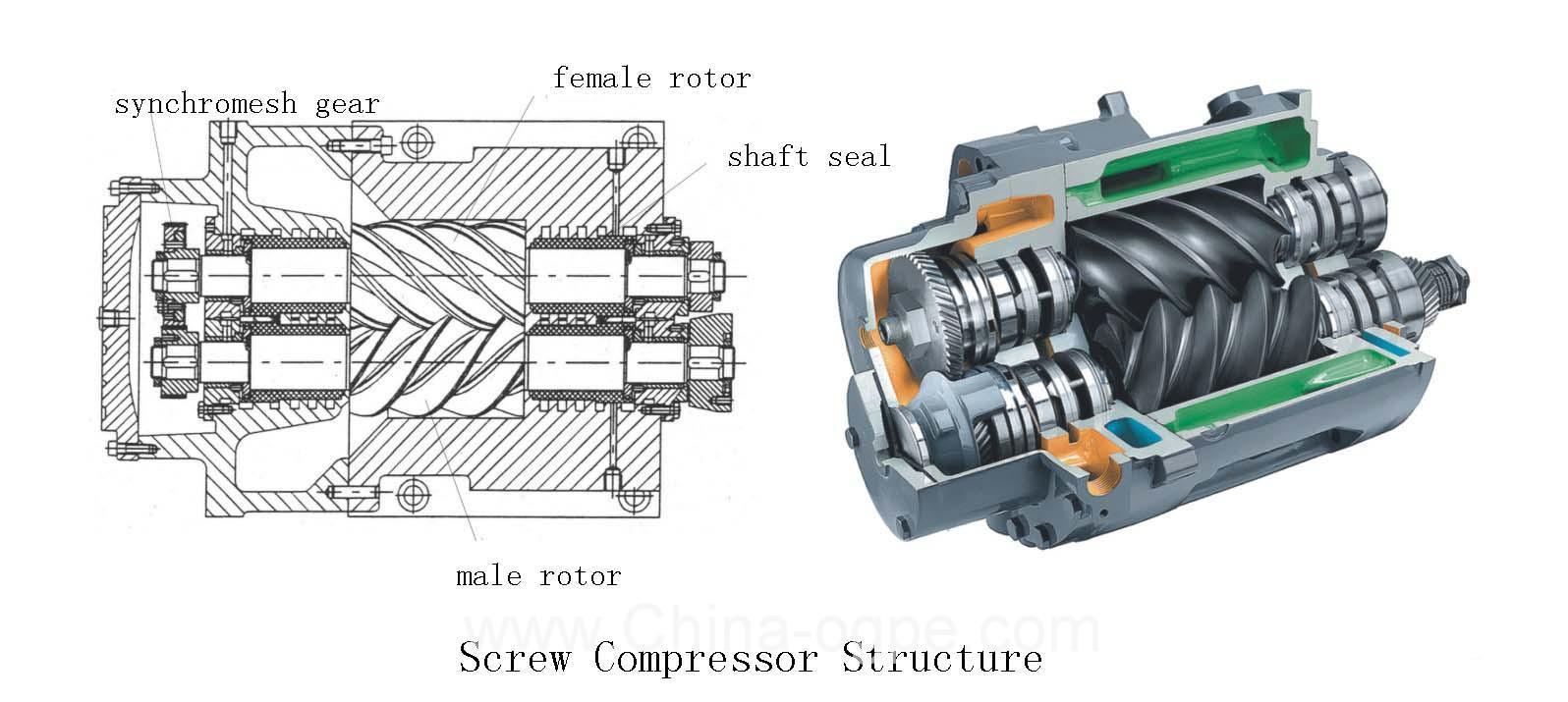

Um compressor de parafuso é assim:

E funciona assim:

Tudo está claro aqui: os rotores giram, capturam o volume de gás, empurram-no ao longo do eixo, enquanto a câmara de trabalho diminui geometricamente, comprimindo o gás. A potência desses compressores é regulada pela geometria dos rotores e pela potência dos motores elétricos que os acionam. Uma vasta gama de um modelo não cobre. Você precisa colocar um ou dois mais uma reserva, para que não haja modularidade especial a ser construída.

Qual é a alternativa?

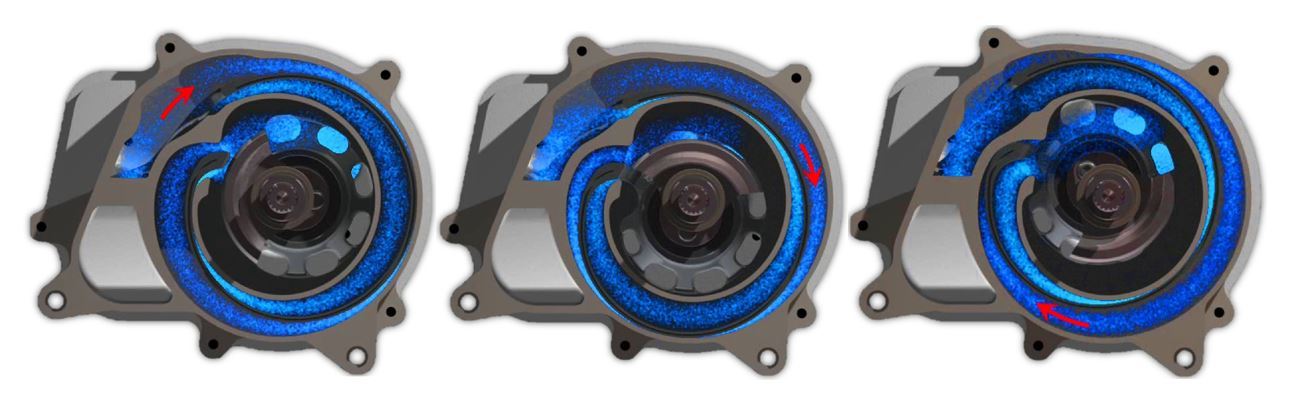

Compressores de rolagem. Eles trabalham com um princípio semelhante, somente em vez de parafusos usam espirais concêntricas.

Uma espiral permanece estacionária e a outra realiza movimentos excêntricos sem rotação, o que garante a transferência do meio de trabalho da cavidade de sucção para a cavidade de descarga.

Wiki - compressor de rolagem .

Esquema de trabalho:

Tais compressores são usados para construir máquinas juniores (de menor potência), os compressores são combinados em conjuntos de duas unidades (duo), três (trio) e quatro (quatro) unidades. Isso se deve ao fato de que os compressores mais potentes são limitados pela altura das próprias espirais. Se a potência do motor elétrico que aciona uma das espirais pode ser aumentada, existem alguns problemas com a própria espiral. Hélices de maior altura são bastante difíceis de produzir, e isso se deve a uma série de problemas com resistência, usinagem, controle etc.

Para uma máquina com capacidade de 250 kW, pode ser usado um conjunto desses compressores, mas para uma máquina com capacidade de 1 MW, seria necessário forçar todo o nível inferior com conjuntos de compressores, para que não houvesse espaço para um evaporador, seria necessário aumentar a máquina, mas não. Existe modularidade, mas não é suficiente para toda a gama da linha.

Mas exatamente no momento em que começamos o desenvolvimento, aconteceu uma coisa interessante: a Copeland (fabricante de compressores de rolagem, uma divisão da Emerson) anuncia a notícia de que eles conseguiram iniciar a produção de roletes de grande capacidade e, se antes a unidade de 30 cavalos de potência era o compressor sênior forças, agora - 60 cavalos de potência (

página Copeland sobre compressores de 60 cv).

E então percebemos: aqui está! Começou a coordenação ativa com os designers do cliente, cálculos preliminares e estimativas de layout.

Um dos principais argumentos a favor dessa decisão foi a questão da redundância. Se a máquina com compressores de parafuso precisou de redundância, o mesmo compressor foi instalado e, a propósito, esse é um dos componentes mais caros do resfriador. No nosso caso, foi possível reservar menos compressores, pois a probabilidade de falha de um dos dois compressores de parafuso é maior que a probabilidade de falha de seis dos doze compressores simultaneamente.

Juntamente com a gerência do cliente, eles decidiram fazer exatamente isso, e a linha AirPlus começou a nascer gradualmente. Aqui, foi uma boa ajuda que a Felzer recebesse um pedido de um resfriador com a capacidade que se enquadra na linha de nossa linha, portanto houve uma excelente oportunidade de "reverter" a documentação do projeto em condições reais de produção.

Aqui, faremos uma observação de que a conexão com a produção foi apenas via skype, a própria fábrica está localizada em Riga, com base na Riga Carriage Repair Plant (RVR). Tínhamos uma lista de equipamentos de produção, um conjunto de diretor técnico de "Lista de desejos", uma visão dos designers do cliente e um monte de histórias sobre

como fazê-lo .

A rotina começou para nós: o chiller foi construído, recebemos feedback, fizemos ajustes na documentação do projeto.

A ideia da nossa linha não era nova. Aumentamos o chiller da máquina mais nova para a mais antiga, aumentando a máquina. Aqui era necessário obter o equilíbrio entre o comprimento da chapa padrão, o campo de trabalho da dobradeira, as dimensões dos contêineres de transporte, a resistência de toda a estrutura e outros fatores.

Um carro de teste foi construído e enviado, após o qual chegou um pedido para dois carros quase os mais potentes da linha. É com aqueles que estávamos preocupados, que eles dobrariam ao atravessar, que o quadro “giraria um parafuso” e assim por diante. Obviamente, fizemos os cálculos necessários, mas mesmo a modelagem mais precisa de elementos finitos nem sempre fornece um resultado que descreve a situação real.

Esses carros são:

A primeira camada é montada: conjuntos de compressores, dois evaporadores de placa são visíveis

Os tubos da torre de resfriamento são soldados:

Os componentes do painel de controle estão montados:

Montagem da máquina:

Epílogo.

Para nossa decepção, descobrimos que não éramos pioneiros nessa área. Muitas empresas que possuem uma grande unidade de P&D já estão no ritmo e lançaram linhas semelhantes ou expandiram o antigo quase paralelo a nós. Mas, seja como for, acabou sendo muito bom estar na vanguarda.

→

Página com fotos no site da agência FORMA→

Página com outros trabalhos na área industrial