Neste artigo, falarei sobre o projeto de um potente redutor de quatro canais para tiras e lâmpadas de LED (até 200 watts de potência total, 50..100 watts por canal) com alta frequência de controle PWM (1 kilohertz com profundidade de cor de 10 bits), para iluminação de alta qualidade . Além disso, possui uma entrada para o sensor de luz, funções de feedback (emitindo para o controlador informações sobre a tensão de entrada, tensão nas entradas de medição etc.) e até isolamento galvânico da porta de controle serial.

Aconteceu que eu decidi mudar meu perfil e me ocupar com microcontroladores e automação. Depois de alguns meses, recebi uma oferta tentadora de fazer uma “casa inteligente” na República Dominicana, de modo que quase todos os aspectos da vida de uma vila bastante grande de três grandes sejam gerenciados e automatizados. edifícios, desde iluminação e clima, até robôs de jardim e sistemas de irrigação. Como eu estava cansado de neve e geada por um longo tempo, era impossível rejeitar tal oferta, ainda mais porque eles me ajudaram muito na movimentação e adaptação.

Obviamente, uma das tarefas mais cruciais é controlar a iluminação, em muitas salas e no exterior. Para economizar energia que é cara aqui, tiras de LED e lâmpadas de 12 volts serão usadas em quase todos os lugares, que devem ser controladas usando dimmers. Os modelos de dimmer existentes não eram muito satisfatórios em todos os aspectos (uma frequência de regulação suficientemente alta para a ausência de oscilações; potência, para controlar faixas longas brilhantes ou lâmpadas / holofotes; protocolos de troca fechados e assim por diante). Então eu decidi fazer o meu dimmer.

Um ponto muito doloroso na fase de projeto foi a escolha de obter energia de baixa tensão a partir de 110 volts de corrente alternada. Mesmo uma opção exótica foi considerada com um abaixamento sem transformador imediatamente até 12 volts, mas devido a considerações sobre segurança elétrica e contra incêndio, ela foi rejeitada. As fontes de alimentação prontas 110-> 12 não eram tão caras (US $ 20 por 120 watts e US $ 40 por 200), embora em geral. Mas, felizmente, havia muito espaço para equipamentos, então decidi por essa opção.

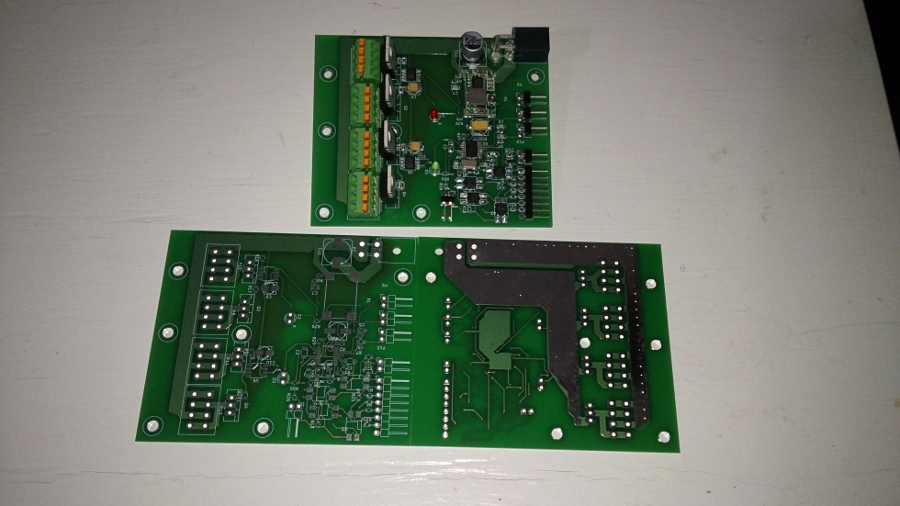

O circuito acabou por ser relativamente simples (exceto pelo nó de isolamento galvânico da porta serial em quatro optoacopladores) - o microcontrolador STM32F030F4P6, dois drivers ADP3624 MOSFET e transistores de chave IRLB8748, selecionados com uma grande margem (com uma carga de 100 watts por canal - estavam pouco quentes) , além de um módulo step-down chinês pulsado pronto a 3,3 volts. Os drivers selecionados permitem o controle em frequências de até megahertz, o que fornece a frequência da tensão de saída em kilohertz, com uma etapa de PWM de um microssegundo. Na prática, mesmo um modo com uma frequência PWM de oito quilohertz e uma etapa de 125 nanossegundos foi testado, mas na prática, uma frequência de ajuste tão alta ameaça alguma instabilidade na saída - os transistores podem simplesmente não ter tempo para fechar tão rapidamente e a qualidade do ajuste "flutua".

A fiação da placa para correntes tão altas foi um desafio bastante difícil para mim, nunca havia encontrado essas tarefas antes. Foi decidido torná-los o mais largo possível (um condutor com uma largura de pelo menos 10 mm em uma camada de 70 mícrons de cobre) e, quando isso não for possível, use a segunda camada, combinando-as com um grande número de vias. Eu removi a máscara dos condutores de alta carga para que, se necessário, um barramento de cobre pudesse ser aplicado por cima (mas isso não era necessário, mesmo com uma carga máxima de 200 watts - a placa aquece até apenas 40 graus em um gabinete fechado).

O protocolo de troca, devido à falta de memória flash, foi escolhido de maneira extremamente simples, os comandos são enviados linha a linha, na forma do texto “0: 512” (canal zero, PWM 512), os dados de saída são transmitidos da mesma maneira (tensão, dados do primeiro fotorresistor, dados do segundo fotorresistor, tensão de entrada na entrada do ADC3, tensão de entrada na entrada do ADC5, tensão do controlador, temperatura do chip). Seria mais correto usar o protocolo MQTT, mas eu tinha medo de que não caísse no flash (kilobytes de espaço livre permaneciam entre 16).

→

Código fonte no githubUm dimmer é intermitente através da mesma porta de controle (é necessário aplicar uma unidade ao 4º pino, depois o pulso ao 5º, após o qual o microcontrolador pode ser carregado usando o protocolo serial padrão STM32. Para controlar um redutor já intermitente, três fios são suficientes, + 3,3 / + 5V no primeiro pino, dados no terceiro, no sexto - a terra.As configurações da porta de controle no firmware são 38400 baud, 8n1.

Obviamente, a primeira versão do redutor não ficou isenta de falhas. Aconteceu que um microfarads de 470 capacitores por 12 volts não é suficiente, ele aquece demais com uma carga pesada (especialmente se os fios da fonte de alimentação são finos para essas correntes), precisamos adicionar outros mais potentes (de acordo com a corrente máxima permitida). O módulo de energia chinês também se mostrou uma solução malsucedida; um dos módulos falhou durante os testes sem motivo aparente; substituirei por um conversor no TPS62177; além disso, adicionarei outro conversor opcional no AP1501 (24-> 12), para o caso de fonte de alimentação mais fraca 24 volts. Bem, você precisará de um circuito de controle para uma ventoinha de 120 mm para a fonte de alimentação (nos casos em que a carga estiver próxima do máximo), com controle térmico e infinitamente ajustável. Também decidi substituir o isolamento galvânico complexo da porta de controle pelo chip SI8641.

Existem problemas na parte do software - às vezes a leitura da porta serial trava, o controle de bloqueio (a experiência com o STM32 ainda não é muito grande para mim) e o protocolo acabou sendo muito idiota, talvez eu tente colocar um MQTT normal lá.

Aqui está um exemplo do uso de um dimmer em um banco de testes (minha porta da frente), junto com um sensor de distância por infravermelho (a cor e o brilho da faixa RGBW são ajustáveis, dependendo da distância, através do openhab):

No próximo artigo, falarei sobre uma unidade de comutação de quatro canais com cargas CA de oito quilowatts com relés biestáveis (para reduzir a energia consumida em vão) medindo o consumo atual em cada canal.

Bem, vou terminar com uma nota positiva. Como se viu, na República Dominicana, 99% de álcool isopropílico ou etílico não podem ser encontrados para lavar placas de circuito (e também gasolina pura). Você pode encontrar 70% misturados, obviamente, não com água destilada, deixando manchas. E você ainda pode encontrar facilmente 99,6% de metil (não sei por que eles o vendem, é até assustador usá-lo como solvente - você pode respirar em pares). Decidi tentar enxaguar a primeira placa dimmer com água destilada, que comprei em uma loja de artigos para o lar. Felizmente, não percebi a idéia de verificar a qualidade do destilado quanto ao sabor. Mas a placa de circuito e a pia galvanizada realmente não gostaram quando eu as coloquei com eletrólito de bateria (garrafas de água estavam na prateleira com ela, obviamente eu peguei a errada quando a coloquei na cesta) ...