Historicamente, o uso de robôs começou com a produção. Primeiro, os robôs foram criados para executar operações individuais, depois os locais de produção robótica e, finalmente, os sistemas de produção flexíveis. A experiência de sua operação nos permite concluir que em um futuro próximo o volume de produtos poderá ser aumentado várias vezes sem aumentar o custo do trabalho humano. Mas essa conquista indiscutível do progresso científico e tecnológico gera não apenas esperanças de abundância esperada, desaparecimento da pobreza etc., mas também certos medos.

Produção automática [1]

Produção automática [1]De fato, nada sai do nada. Se o consumo aumentar várias vezes, será necessária a mesma quantidade de recursos. E o ambiente já está sob pressão crítica da humanidade. Segundo as estatísticas, já agora uma pessoa produz cerca de 3-5 litros de lixo por dia, que é de até 120 litros por mês, e 1.500 litros por ano [9, o erro de origem é corrigido devido à observação de dragonnur]. Até duplicar a produção significa provocar um desastre ambiental. Acontece que os robôs são um pouco semelhantes às armas nucleares - com enorme potencial (no caso de armas destrutivas, para robôs criativos), seu uso em larga escala é impossível devido às conseqüências trágicas gerais.

Gravado no filme “Aterro”, 2014 [2]

Gravado no filme “Aterro”, 2014 [2]Felizmente, os robôs não são bombas termonucleares e existe uma maneira de sair da contradição entre possibilidades e conseqüências. Essa saída são os próprios robôs, adaptados para o descarte de resíduos de produção e consumo. De acordo com o antigo princípio, like é tratado como. Se dobrarmos a produção e, ao mesmo tempo, criarmos sistemas robóticos que utilizarão e converterão 50% dos resíduos em matérias-primas ou energia secundárias, a carga ambiental não será alterada. Se o nível de utilização atingir 67%, a produção poderá ser triplicada. E assim por diante

Naturalmente, este é um esquema extremamente bruto. Na prática, é necessário levar em consideração métodos e volumes específicos de descarte, o custo de fabricação de equipamentos adicionais e muitos outros fatores. Mas é óbvio que o aumento no consumo está intimamente relacionado ao grau de processamento de resíduos. E como uma sociedade com alto nível de consumo não está pronta para fazer trabalho manual sujo, os robôs terão que trabalhar duro. E eles já começaram a trabalhar.

A tarefa de disposição de resíduos pode ser dividida em três subtarefas:

- coleta de lixo;

- sua classificação;

- reciclagem de resíduos.

Vamos começar com o primeiro. Agora você não surpreenderá ninguém com um aspirador de pó robô ou um robô para lavar janelas. Mas esses são os robôs mais simples para coletar resíduos. Mas, é claro, suas capacidades são extremamente limitadas, e o resíduo correspondente - principalmente poeira doméstica e de rua - não é de interesse do ponto de vista de mais descarte.

Aspirador de p30 de robô pop iclebo (3)

Aspirador de p30 de robô pop iclebo (3) Robô para lavar janelas Windoro WCR-I001 [4]

Robô para lavar janelas Windoro WCR-I001 [4]Mas a cesta de lixo "errante" já é muito mais eficaz do que a usual. No laboratório para o desenvolvimento de interações e comunicações da Universidade Tecnológica Japonesa de Toyohashi, foi criada uma pequena lixeira de distância entre eixos. É chamado Social Trash Box (STB). O robô está equipado com um microprocessador, uma câmera de vídeo e um alto-falante, além de sensores infravermelhos e um sensor de distância.

Caixa de lixo social [5]

Caixa de lixo social [5]O robô inicia sua atividade vigorosa determinando o local onde as pessoas estão presentes no momento. Isso acontece usando um sensor infravermelho que responde ao calor de seus corpos. O sensor de distância é responsável pela segurança de mover o robô entre as pessoas. Para procurar o próprio lixo, o STB usa uma câmera integrada em combinação com um algoritmo de reconhecimento de objeto.

Quando o robô encontra lixo, ele começa a realizar "movimentos corporais" ativos e a emitir sinais sonoros. Assim, ele "pede" que as pessoas colham o lixo e joguem no recipiente.

Sensores de infravermelho localizados na parte superior do balde informam se o lixo realmente chegou onde deveria. O robô pode até inclinar levemente o balde em qualquer direção para facilitar a conclusão da tarefa por uma pessoa. Em geral, temos uma cooperação homem-máquina ativa na preservação do meio ambiente. Além disso, o robô não apenas atua como um coletor de lixo, mas também serve como um despertador para a consciência dos amantes de lixo em qualquer lugar.

Mas, assim como um mar não pode ser recolhido, todo o lixo não pode ser coletado em pequenas cestas. Para isso, são necessárias unidades mais poderosas. Por exemplo, aqueles desenvolvidos e testados no âmbito do projeto DustBot (www.dustbot.org) para o desenvolvimento de tecnologias para limpeza robótica e coleta de lixo em uma pequena cidade. Muitos especialistas da Itália, Espanha, Grã-Bretanha, Suíça e Suécia estão envolvidos, mas o papel principal pertence aos pesquisadores da Escola Superior de Santa Ana (Scuola Superiore Sant'Anna), localizada em Pisa. O projeto é apoiado financeiramente pela Comissão Europeia.

O primeiro robô, chamado DustClean, é uma varredora autônoma equipada com escovas rotativas e um aspirador de pó. O DustClean limpa as ruas, percorrendo a cidade em uma determinada rota, enquanto para na frente de pedestres e evita obstáculos.

Robô DustClean [6]

Robô DustClean [6]O segundo robô, chamado DustCart, pode ser chamado de limpador. Ele coleta sacos de lixo de moradores urbanos e os leva para reciclagem. A altura do robô é de 150 cm, peso 70 kg, velocidade 1 m / s. Uma carga de bateria é suficiente para 16 km.

Robô DustCart [6]

Robô DustCart [6]Para que o caminhão de lixo robô chegue ao seu destino, ele precisará ser chamado por telefone. Depois que o robô chega, o cliente digita seu código pessoal através da tela no gabinete DustCart. Isso é necessário, pois no futuro esses sistemas devem ser pagos. Ao mesmo tempo, uma pessoa pode escolher rotas diferentes para o transporte adicional de lixo, bem como o tipo de lixo (lixo orgânico, vidro, plástico ou papel). Após as manipulações, o cliente coloca o saco de lixo na escotilha de abertura do robô e ele vai para o ponto de coleta de lixo, onde descarrega o saco.

Os robôs do projeto DustBot não podem resolver completamente o problema da coleta de lixo. Seu objetivo é mais modesto - trabalhe em locais onde o equipamento de limpeza convencional não se encaixa. E existem muitos desses lugares nas cidades europeias. Além disso, os robôs estão equipados com sensores que determinam o conteúdo de benzeno, óxidos de nitrogênio, carbono e enxofre no ar e sensores de temperatura.

Testes de campo do DastBusts foram realizados na cidade italiana de Pechcholi. A comuna de Pechcholi é o primeiro assentamento do mundo onde uma pista separada foi alocada nas estradas para o movimento de robôs.

DustCart com pressa na seleção para a próxima porção de lixo [7]

DustCart com pressa na seleção para a próxima porção de lixo [7]O próximo em uma escala após o DustBot será o robô ROARY demonstrado pela Volvo. O desenvolvimento foi realizado em conjunto com especialistas da Chalmers University of Technology, Malardalen University e University of Pennsylvania. O projeto demonstra as possibilidades de trabalho conjunto de dois robôs, que no futuro ajudarão a facilitar o trabalho diário dos trabalhadores urbanos.

ROARY trabalha, um drone de reconhecimento bisbilhota em algum lugar próximo [8]

ROARY trabalha, um drone de reconhecimento bisbilhota em algum lugar próximo [8]ROARY é transportado em uma plataforma especial fixada na parte traseira do caminhão de lixo. O caminhão de lixo em si mal é visível à direita, portanto pode dar a falsa impressão de que ROARY é completamente autônomo. De fato, sua autonomia é significativamente menor que a dos DustBots.

Na chegada, o operador ativa um veículo aéreo não tripulado montado no teto do carro, após o qual o drone escaneia os arredores para detectar recipientes de lixo. O sistema transmite dados sobre a localização dos tanques para o robô, que carrega o contêiner de lixo em uma plataforma especial, retorna ao caminhão de lixo e levanta o tanque, limpando-o de detritos. Em suma, ROARY é adequado para a parte mais difícil e suja do trabalho de um catador.

Para navegar no terreno, ROARY usa GPS e lidar, o que lhe permite evitar colisões com obstáculos. Com a câmera embutida, o ROARY pode detectar um objeto localizado perigosamente próximo ao caminhão de lixo durante o esvaziamento do contêiner, e a função de parada automática de emergência avisa sobre possíveis conseqüências desagradáveis. Um desligamento de emergência pode ser usado pelo operador do caminhão de lixo.

Em geral, a julgar pelos três sistemas revisados, os robôs são capazes de lidar com a coleta de lixo. Especialmente se as pessoas os ajudarem um pouco. Isso é justo - todos devem se limpar. Mas ninguém é obrigado a limpar os outros, muito menos recolher o lixo acumulado ao longo dos anos, por qualquer pessoa. Portanto, você terá que recorrer a robôs novamente. Mais especificamente, o sistema ZenRobotics Recycler (ZRR) desenvolvido pela empresa finlandesa ZenRobotics.

Atualmente, a metodologia clássica de pré-classificação de lixo é realizada em várias etapas:

- Classifique metal / não metal usando eletroímãs poderosos.

- A classificação é pesada / não pesada, soprando ar.

- Estágio manual.

Na terceira etapa, há pessoas na transportadora que, com a ajuda de um determinado briefing e habilidades adquiridas, separam o lixo. Depois disso, os resíduos dispostos em diferentes recipientes são enviados para usinas especiais para reciclagem ou biocombustíveis. A ZenRobotics decidiu salvar as pessoas do trabalho sujo e monótono, criando uma tecnologia robótica especial que pode combinar todos os três estágios em um.

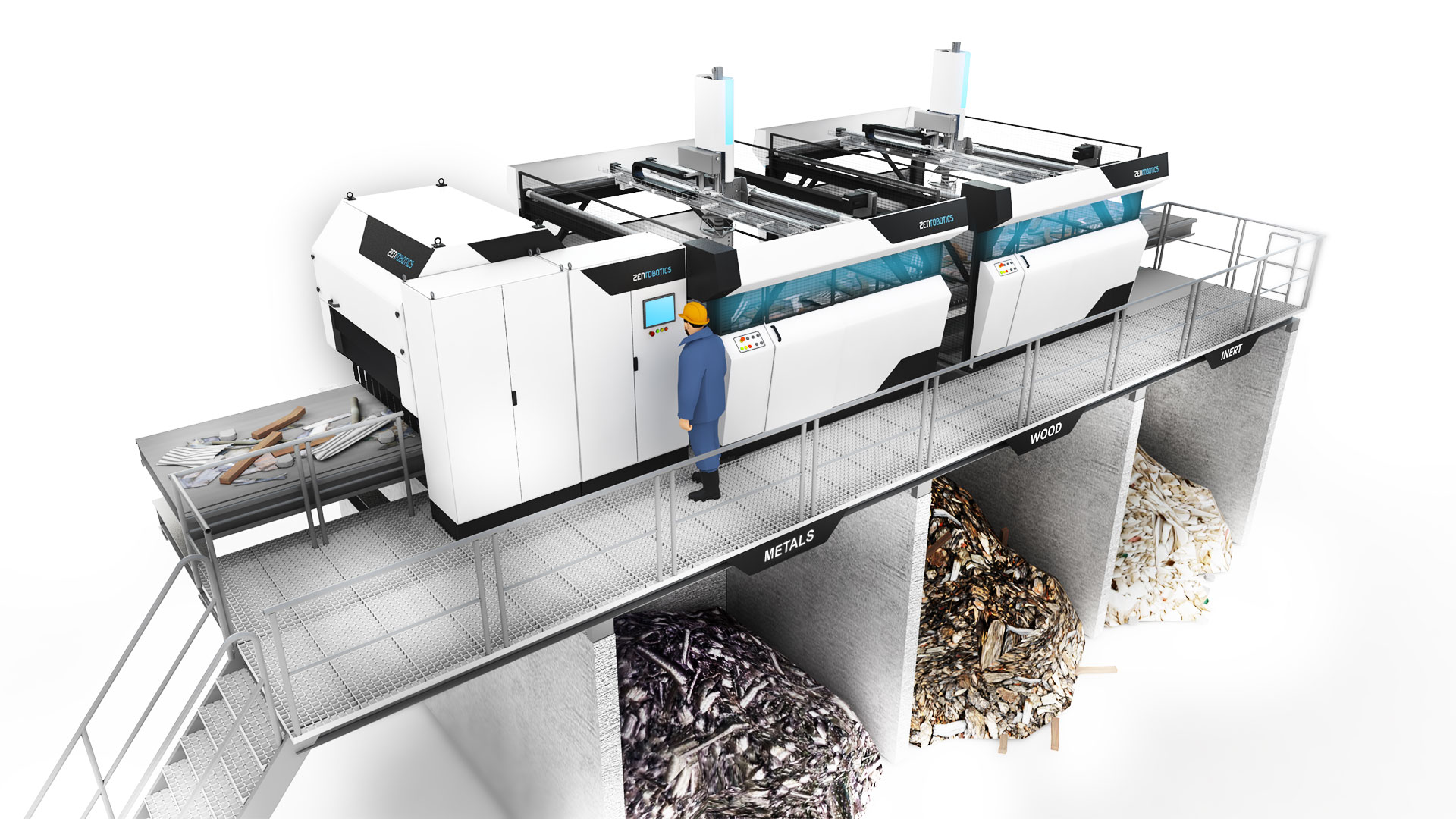

É verdade que, até agora, trata-se principalmente de resíduos de construção e, mais especificamente, das montanhas de lixo que restam após a demolição de edifícios antigos. O ZRR consiste em 3 partes principais. Em primeiro lugar, estes são manipuladores, que são robôs industriais padrão. Segundo, são sensores para reconhecer fragmentos de detritos - câmeras de vídeo de vários tipos e detectores de metais. Os sensores estão fixos. Em terceiro lugar, computadores industriais. A base da "inteligência" ZRR é um software atualizado regularmente pela empresa via Internet.

O dispositivo ZRR é mostrado claramente na figura que representa o protótipo atual de um sistema industrial completo. Os resíduos de construção são transportados sob o bloco do sensor usando um transportador. Os sensores reconhecem cada fragmento de lixo e transmitem informações sobre sua localização no transportador, tamanho e material - tijolo, madeira, reforço etc. para o sistema de controle do manipulador.

O atual protótipo ZRR [9]

O atual protótipo ZRR [9]Quando o fragmento atinge a área de operação do manipulador, resta apenas mover-se para a posição já calculada, abrir a pinça de acordo com o tamanho do fragmento, remover o fragmento do transportador e jogá-lo no recipiente com a fração apropriada.

É possível que alguns fragmentos de detritos não sejam reconhecidos com segurança pelos sensores. Nesse caso, os manipuladores não os classificarão aleatoriamente. Fragmentos não reconhecidos serão entregues pelo transportador para uma coleção especial, de onde serão novamente alimentados até o início do transportador, sob os sensores. Muito provavelmente, com um local diferente na fita e em relação um ao outro, esses fragmentos podem ser reconhecidos corretamente. O processo continuará até que todo o lote de lixo seja decomposto em frações.

O sistema comercial ZRR é mais do que o nível do protótipo, inclui pelo menos dois manipuladores e contêineres volumosos.

Manipuladores de ZRR no trabalho [10]

Manipuladores de ZRR no trabalho [10] ZRR na versão comercial mínima [10]

ZRR na versão comercial mínima [10]Com base no ZRR, sistemas de classificação em vários estágios podem ser construídos. Instalações separadas em um sistema assim funcionam sequencialmente - se qualquer fragmento de lixo for ignorado pela primeira instalação, a segunda provavelmente irá lidar com isso.

O software ZRR pode tomar decisões independentes e auto-estudo. Portanto, a intervenção humana no sistema é mínima e é necessária apenas para falhas.

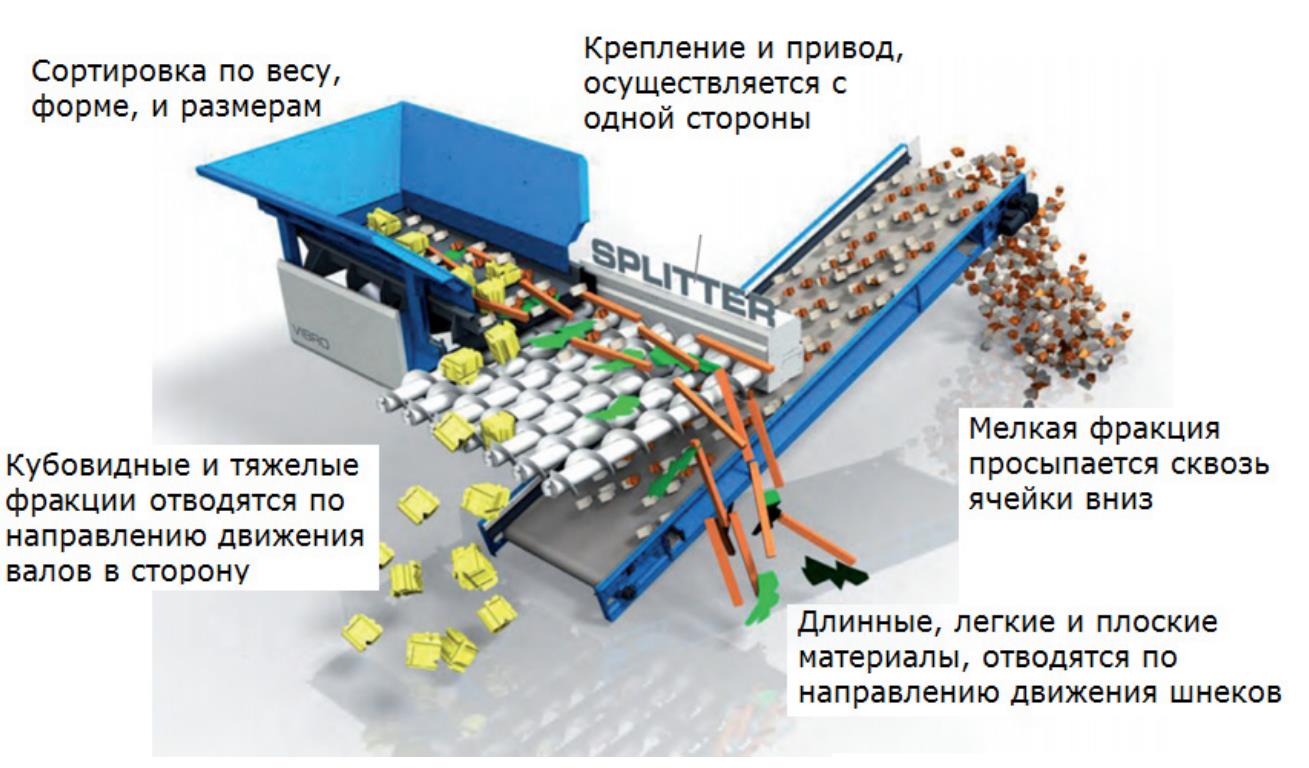

Para ser justo, deve-se notar que o ZRR não é a única solução possível para a classificação de lixo sem a participação (ou com participação mínima) de uma pessoa. Assim, a empresa alemã GUNTHER ENVIROTECH desenvolveu uma unidade de triagem especial SPLITTER para a triagem de resíduos sólidos urbanos. Esta instalação não utiliza sensores, manipuladores e software sofisticado. Todos eles são substituídos por brocas e eixos de uma forma especial, que permitem dividir o lixo em 3 frações por forma, tamanho e peso.

Instale o SPLITTER [11]

Instale o SPLITTER [11]Apesar da simplicidade e originalidade do design, é óbvio que o SPLITTER é capaz de realizar apenas uma separação primária aproximada do lixo em frações. Se outra classificação for necessária, é necessário um sistema do tipo ZRR. Portanto, essas tecnologias não são tão concorrentes quanto se complementam na solução do problema que estabelecemos no início do artigo - reciclagem de resíduos em pelo menos 2/3 usando robótica.

E então, falando em descarte de lixo em 2/3, subestimamos significativamente os recursos das tecnologias disponíveis. Porque os sistemas já estão em operação, permitindo aumentar a taxa de utilização para 97%!

No início dos anos 90, um grupo de cientistas holandeses começou a pesquisar e desenvolver uma nova tecnologia, cujas principais tarefas eram o processamento de resíduos sem triagem preliminar, a obtenção de matérias-primas de alta qualidade (incluindo purificadas de substâncias tóxicas e nocivas), bem como a relação custo-benefício, rentabilidade e, ao mesmo tempo, segurança ambiental.

Em 2000, os cientistas alcançaram seu objetivo, testaram e patentearam a chamada tecnologia “3R”, combinando todos os princípios acima [12]. A tecnologia é operada pelo EPC Group.

Uma planta de reciclagem de lixo construída com base nos princípios da 3R é capaz de processar:

- lixo doméstico;

- lixo volumoso não triturado (móveis, materiais de construção, etc.);

- resíduos orgânicos;

- conteúdo de aterros;

- carros desmontados e peças de caminhões, baterias, pneus;

- equipamentos eletrônicos e elétricos (TVs, geladeiras, etc.);

- resíduos médicos;

- resíduos industriais;

- baterias, termômetros, lâmpadas

e muito mais

Dependendo das tarefas, a planta está equipada com as unidades independentes necessárias.

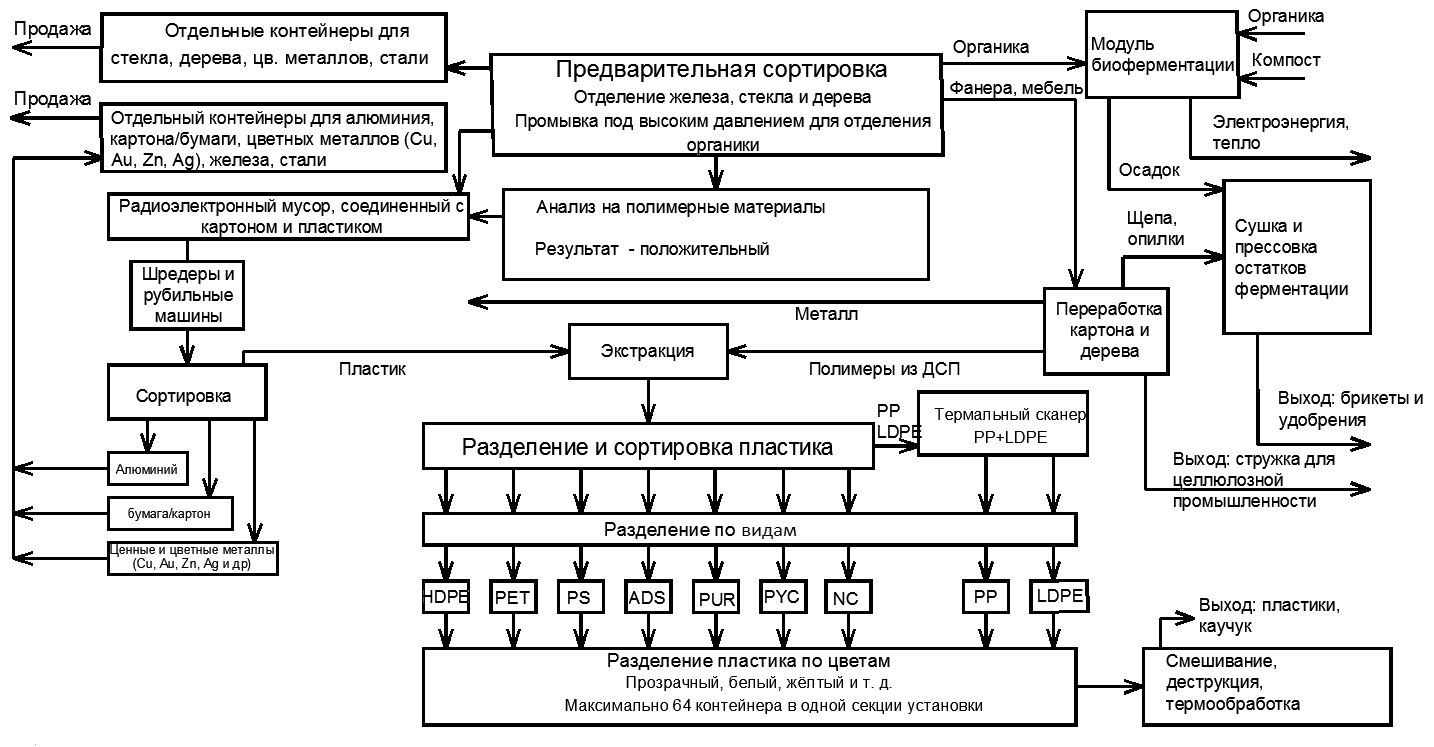

Esquema generalizado de processamento de lixo usando a tecnologia "3R" [12]

Esquema generalizado de processamento de lixo usando a tecnologia "3R" [12]Na fase de projeto, é realizada uma análise dos resíduos destinados à reciclagem no sistema. Assim, é determinada uma composição qualitativa para calcular a efetividade e o retorno do investimento, que o fabricante pode garantir, bem como a presença de substâncias perigosas ou radioativas em sua composição.

A seguir, é apresentado um processo generalizado para reciclagem em uma planta 3R.

- Os resíduos não triados são classificados automaticamente diretamente na fábrica. Não é necessária uma análise adicional de resíduos antes da entrega na fábrica.

- O processo de reciclagem começa com a separação de componentes não plásticos, elétricos e eletrônicos. Em seguida, os materiais magnéticos são separados, além de madeira e vidro. Todos eles são embalados em contêineres para posterior venda ou processamento. Nesse estágio, é possível integrar a tecnologia “3R” dos sistemas do tipo ZRR para melhorar a qualidade e automatizar completamente a classificação.

- Os resíduos restantes contendo plástico são analisados quanto à qualidade e grau de erosão. Depois disso, eles vão para os helicópteros.

- A segunda triagem de materiais já triturados: metais, papel e papelão são separados e prontos para venda.

- Os plásticos são limpos de produtos residuais no extrator. Os corantes são isolados dos materiais e podem ser reutilizados.

- O plástico é classificado por tipo - PET, PVC, HP, HDPE, PURO, ABS, etc. O módulo de processamento de plástico inclui até 64 recipientes para a separação de vários tipos de plástico. O plástico é separado usando um scanner térmico com base no índice de fusão, uma vez que cada espécie tem sua própria temperatura de fusão.

- O plástico dividido por tipo é ainda classificado por cor.

- Mistura e prensagem: os plásticos são preparados para venda com a possível consideração dos requisitos do cliente.

- Fermentação a Gás - São coletados materiais orgânicos para a produção de biocombustíveis.

- Vários tipos de madeira são processados e limpos para uso posterior na indústria de celulose e papel.

- Os resíduos brutos da fermentação gasosa e os pedaços de papelão e madeira são entregues ao bloco de briquetes, onde a massa é seca, triturada e prensada em briquetes de combustível. Os briquetes também podem ser usados na agricultura e na indústria agrícola como fertilizante.

Observe que o biogás da unidade de fermentação é usado para gerar energia. Assim, a quantidade de energia recebida não depende diretamente da porcentagem de matéria orgânica nos resíduos recebidos na planta, mas apenas do tempo e intensidade da fermentação. Portanto, a planta pode ser feita não como consumidor, mas como fornecedor de energia (inclusive para si) em quase todos os casos.

Com base nos cálculos do Grupo EPC, ao processar 100 kg de resíduos, obtemos 97 kg de matérias-primas acabadas de alta qualidade (o rendimento e a qualidade da matéria-prima dependem do tipo de resíduo fornecido ao sistema), e o retorno do projeto atingirá 30-50% ao ano.

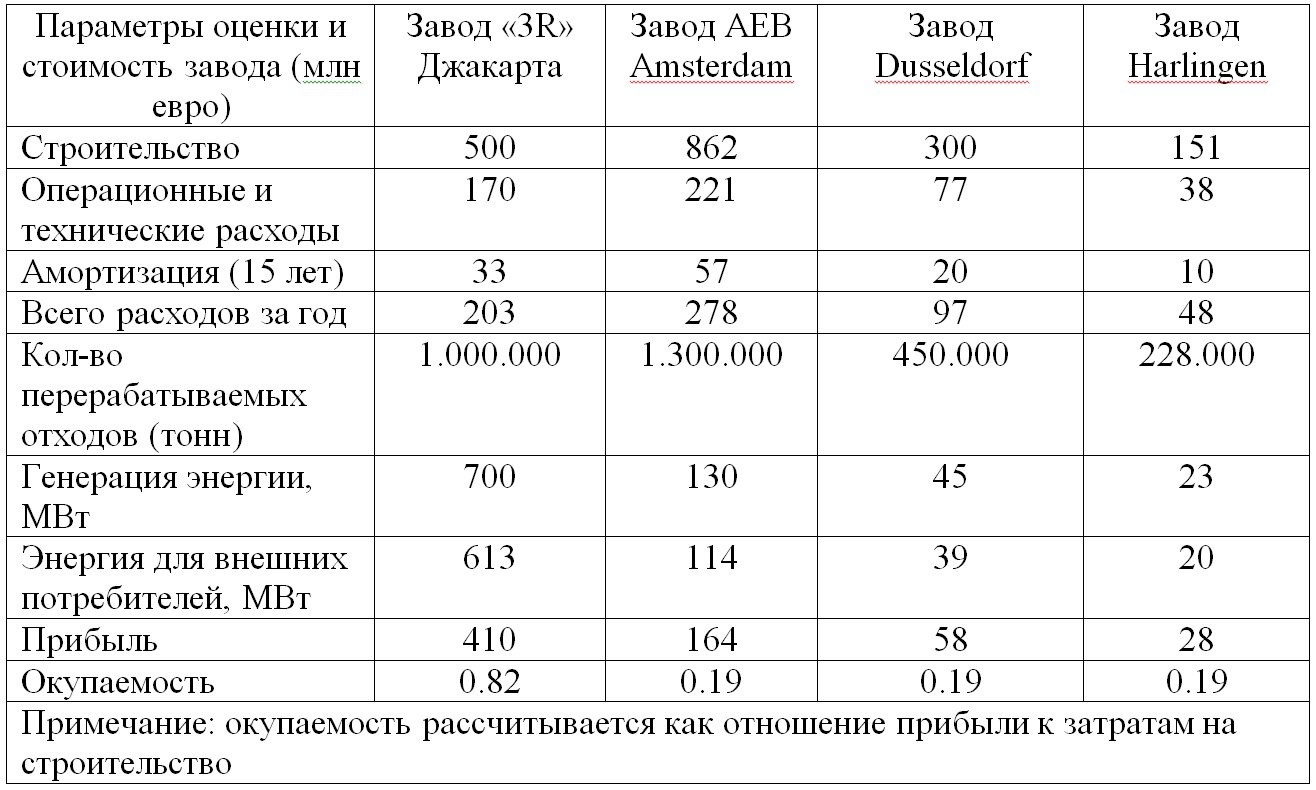

Usando a tecnologia 3R, várias fábricas de reciclagem de lixo já foram construídas, inclusive em Dusseldorf, Amsterdã e Harlingen. Uma fábrica está em construção em Jacarta.

A seguir, é apresentada uma análise comparativa da planta projetada em Jacarta e das plantas existentes [12]. Como pode ser visto na tabela, todas as plantas de tecnologia 3R não apenas processam lixo, mas também são fontes de energia para consumidores externos.Para resumir o exposto acima, é óbvio que o processo de coleta, classificação e processamento de resíduos pode ser quase completamente automatizado e com base nas tecnologias existentes. Além disso, a eliminação automática de resíduos pode trazer um lucro considerável. De uma pessoa, de fato, eles só precisarão ajudar os robôs em sua nova ocupação nobre e, no entanto, não jogarem embalagens de sorvete no recipiente do robô correndo atrás deles. Caso contrário, não vai funcionar bem.

Como pode ser visto na tabela, todas as plantas de tecnologia 3R não apenas processam lixo, mas também são fontes de energia para consumidores externos.Para resumir o exposto acima, é óbvio que o processo de coleta, classificação e processamento de resíduos pode ser quase completamente automatizado e com base nas tecnologias existentes. Além disso, a eliminação automática de resíduos pode trazer um lucro considerável. De uma pessoa, de fato, eles só precisarão ajudar os robôs em sua nova ocupação nobre e, no entanto, não jogarem embalagens de sorvete no recipiente do robô correndo atrás deles. Caso contrário, não vai funcionar bem.