Introdução, Antecedentes

Eu gostaria de falar sobre o processo de projetar e fabricar uma máquina para trabalhar madeira. Descreva o processo em si, em um complexo, com todas as nuances, com pequenas inserções por especialização em cada um dos ramos do conhecimento afetados (projeto, construção, engenharia elétrica, manufatura, etc.). Sem aprofundar-se na emocionalidade e no processo excessivos e, ao mesmo tempo, sem fatos científicos e teorizações secos. Eu me concentro na apresentação popular e científica, mas não sem detalhes e opinião subjetiva)

O pano de fundo é o seguinte: uma vez eu estava envolvido em trabalhos em madeira e precisava triturar e produzir suavemente superfícies curvas em peças de trabalho de madeira dura. Comecei essa jornada com um arquivo e uma serra, mas rapidamente percebi que o trabalho manual é bom apenas na escola e para a produção é necessário usar a energia da eletricidade.

Para a primeira máquina desse tipo, trabalhei com um parente na garagem, fiz a segunda, agora apresento a terceira implementação deste produto.

Finalidade da máquina, recursos de operação

Essas máquinas são projetadas para operações básicas e auxiliares em superfícies de retificação de produtos de madeira, plásticos e metais não ferrosos na produção e na vida cotidiana. E em termos simples - o tambor (com a pele de moagem ligada) está girando e, trazendo e girando a peça de trabalho, você pode obter exatamente o que é necessário. A presença de uma mesa (uma massa para mãos e uma peça de trabalho) permite remover pelo menos 0,05 - 0,1 mm por passe. Ou, se você precisar de uma grande decolagem - você pressiona com mais força - nós decolamos de 0,6 a 1 mm por passe (por exemplo, uma árvore como carvalho, bordo). A taxa de alimentação é tão importante.

Em operação - é mais fácil tentar você mesmo do que descrever em palavras. Em comparação com outros equipamentos para trabalhar madeira, este tipo de máquina é bastante seguro (fresa, serra circular): todos os movimentos são facilmente controlados, há suporte para a peça de trabalho, vou comer relativamente pequeno, não há peças rotativas afiadas.

Requisitos e Limitações

Colocamos os seguintes

requisitos para o produto final:

- A máquina deve ser o mais móvel e pequena possível. A transferência de equipamentos de um lugar para outro, em movimento - todos esses fatores colocam em primeiro plano a minimização de peso e dimensões.

- A remoção de poeira deve estar presente no produto "fora da caixa". Ao moer, forma-se um pó fino, o que não é bom para a saúde. Para implementar esse item, o design prevê a extração forçada de poeira através do espaço entre o disco e a área de trabalho. Na parte de trás existe um orifício para conectar uma mangueira padrão a partir de um aspirador de pó.

- A potência do motor deve ser suficiente para moer produtos pequenos e médios. Um aumento injustificado na potência do motor levará a um aumento nas características dimensionais da massa da máquina. Tomamos um motor monofásico com uma potência de 250 watts.

- Aterrando a ferramenta no eixo do motor VS Isolamento do acionamento e da ferramenta. Mesmo assim, nosso produto é mais relevante para uso doméstico (e não para ferramentas profissionais), a potência do motor é baixa - portanto, podemos escolher com segurança um esquema com a ferramenta pousando no eixo do motor. Embora a separação do acionamento e da ferramenta possa imediatamente dar um bônus na forma de controle de velocidade (através das polias) e reduzir a vibração. Mas isso levará a um projeto, fabricação e montagem mais caros e mais complicados.

- Ergonomia de uso. A tabela não deve ser muito grande e, ao mesmo tempo, não muito pequena. A altura da superfície de trabalho é importante (se você moer mais de 20 a 30 minutos por dia). As características são selecionadas individualmente.

- A iluminação da área de trabalho deve estar presente, a luz deve estar no topo. O plafond deve poder se mover e ser fixado dentro de limites amplos.

- O tambor deve ser substituível, com fácil possibilidade de substituir a correia de lixar.

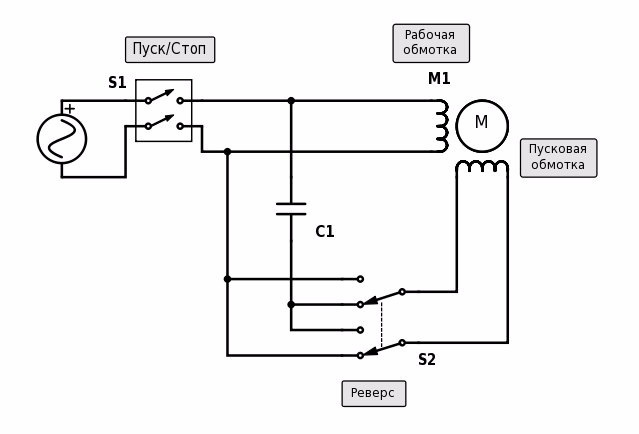

- Reverso. O tambor deve girar no sentido horário e anti-horário (necessário para a conveniência de retificar peças).

Um pouco sobre as etapas de modelagem e desenvolvimento de computadores

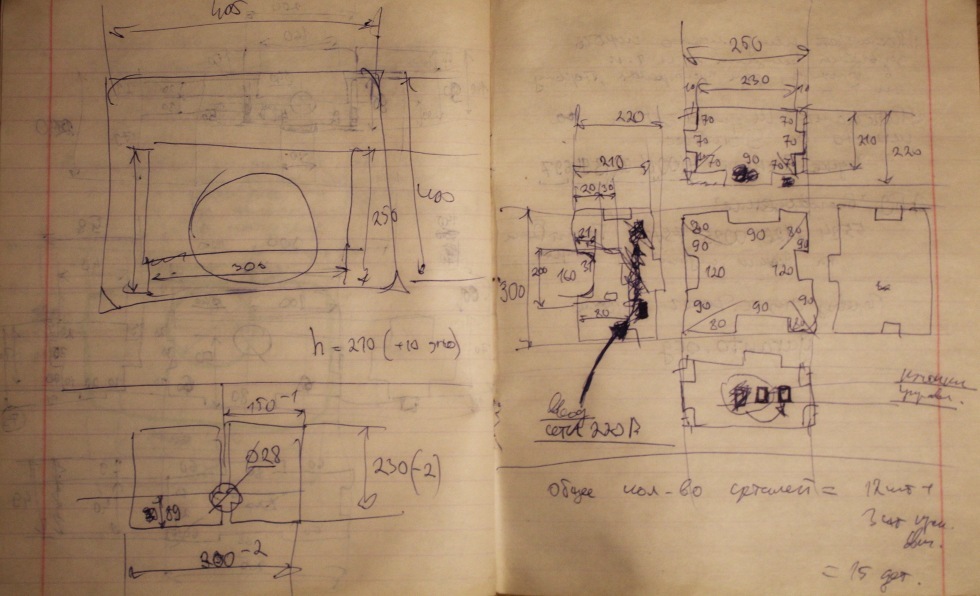

Criar desenhos de peças para transferi-las para o trabalho é a última etapa do trabalho. Inicialmente, penso há muito tempo no produto, “torço” na minha cabeça, componho os elementos, etc. Depois vem a etapa do papel - o esboço do esquema, esboços, esboços. Estou considerando a possibilidade de realizar tudo desenhado, refazendo - e assim por diante em um círculo. Em seguida, vem a etapa dos desenhos de trabalho com dimensões reais (ainda no papel). Novamente, é necessário coordenar e levar em consideração todas as dimensões e detalhes entre si. Esta é a fase mais difícil. Como não há modelo de computador, tudo está na cabeça - existem erros.

Então tudo fica mais simples: em um programa CAD 2D, eu desenho detalhes para corte a laser, fresagem, torneamento, etc. Eu uso o DraftSight - este programa é gratuito para uso não comercial e possui a funcionalidade quase completa do AutoCAD para desenho 2D + salva arquivos nos formatos * .dxf, * .dwg.

Desenhar nesta fase é o trabalho mais simples, sem uma pitada de criatividade, você só precisa ter cuidado e precisão nos tamanhos de entrada. Eu desenho alguns desenhos de peças individuais em papel - é mais fácil e rápido. ESKD Eu não observo (e sei apenas parcialmente), mas os torneiros, por via de regra, entendem e fazem tudo o que é necessário :)

Estou ciente da excessiva simplicidade e negligência na preparação da documentação. Vou fazer alterações nesse processo.

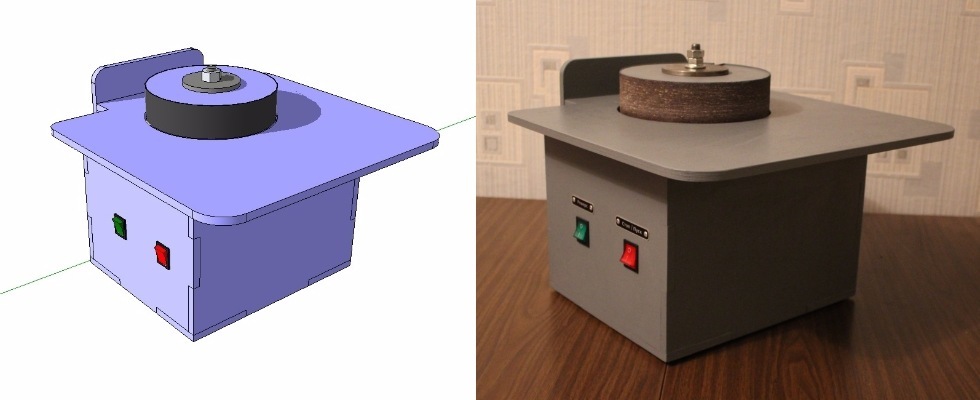

Pelo menos, pretendo fazer um modelo de montagem do produto em um programa de modelagem 3D. A visualização preliminar do produto é muito mais simples, rápida e barata do que criar um protótipo e fazer ajustes pós-factum.

Eu tentei muitos programas (grátis) e resolvi o SketchUp. Você pode criar rapidamente um protótipo nele (com dimensões exatas): ver o resultado, girar o produto em 3D, verificar erros etc. Sim, isso não é uma modelagem sólida, mas apenas um esqueleto de aviões, mas, nesta fase, é o suficiente para mim. O analógico mais próximo (de graça) é o FreeCAD, mas este programa ainda está em teste beta.

Em geral, a abordagem mais promissora é criar um modelo 3D de estado sólido e depois nele - obtemos quaisquer desenhos, seções, seções, cargas de teste etc. Mas tudo tem seu próprio tempo, é necessário crescer até isso (ter tempo e energia para aprender, realizar um grande projeto sobre esse princípio).

Por exemplo, nesta máquina, cometi um erro em dois lugares (não crítico) ao solicitar o fresamento de compensado. Ambos os erros foram corrigidos rapidamente, mas percebi que era necessário dominar a montagem preliminar de peças em 3D (para evitar esses fenômenos no futuro e simplificar meu trabalho).

Processo de fabricação

Eu já tinha um motor e um tambor (sobrados da versão anterior desta máquina). Eu pedi rapidamente o compensado (por e-mail, os detalhes foram entregues através do serviço postal - levei a caixa ao escritório mais próximo).

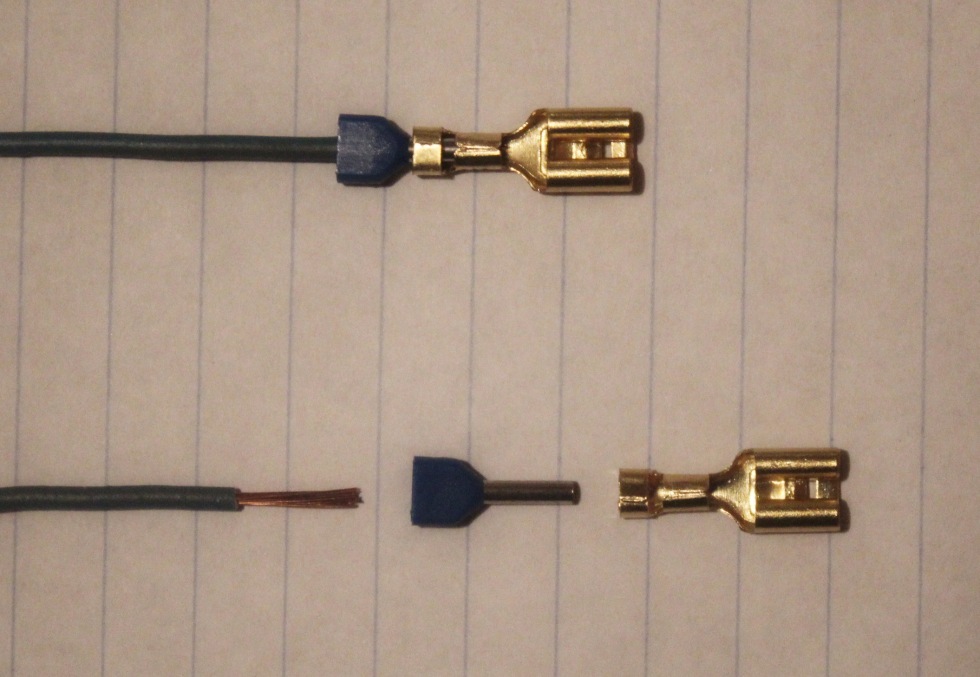

A parte elétrica - algo estava em estoque, algo comprado no mercado. Todas as ferramentas estavam disponíveis. Desenhei um diagrama, cortei os fios, prendi, montei tudo, verifiquei - funciona, gira, muda. As conexões de fios e botões são destacáveis, as torções são soldadas e cravadas. No começo, soldei os fios nos botões, mas depois mudei para os conectores do carro - é mais fácil na montagem e operação.

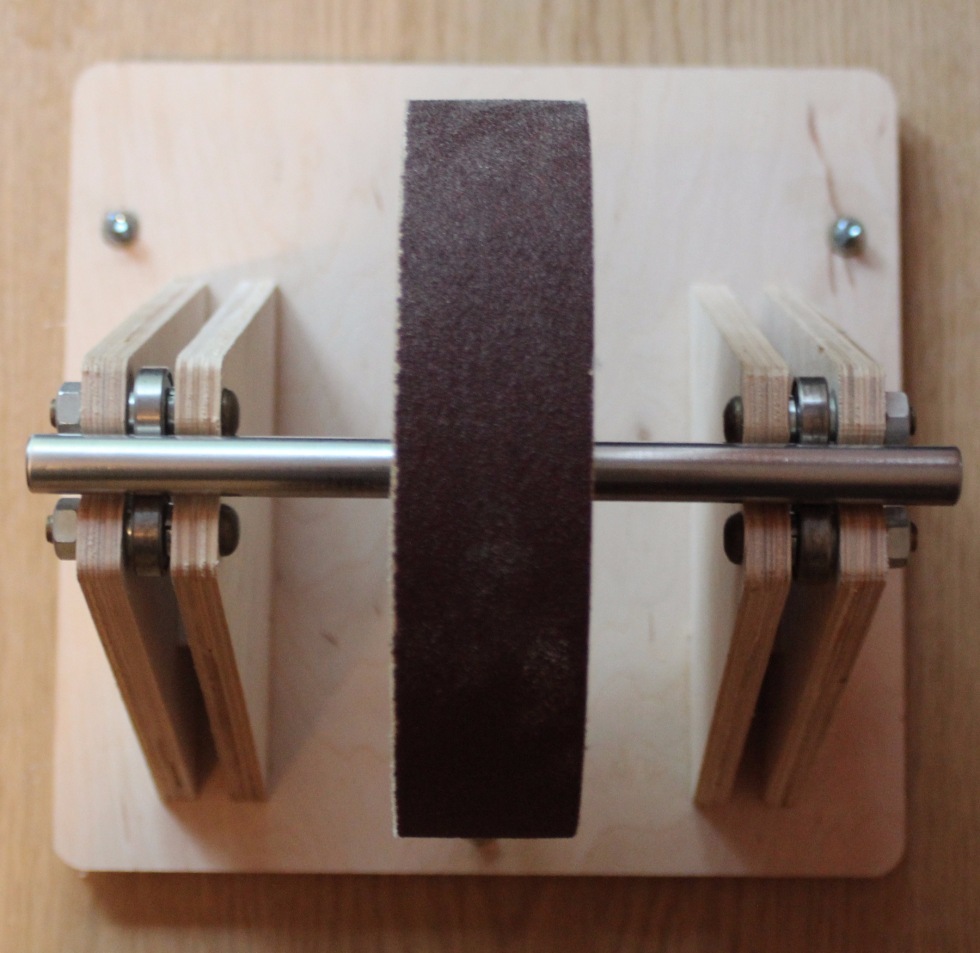

O tambor requer balanceamento. Se não estiver equilibrado, a máquina literalmente “pulará” em torno da mesa quando for ligada. Para esta operação, eu tenho um dispositivo separado.

A desvantagem desse projeto é que o motor está "firmemente" fixo no corpo da máquina. Mas, os rolamentos são lubrificados, o motor é confiável, existem furos para o resfriamento no caso - vamos esperar uma operação do produto a longo prazo.

Agora, é claro, eu já compraria motores assíncronos industriais: eles têm uma “flange” e uma “pata” por padrão, e os rotores neles são balanceados melhor do que nos motores de máquinas de lavar.

Como opção adicional, eu queria colocar uma ventoinha de refrigeração no gabinete (no computador, de 5 a 12 Volts). Mas então ele abandonou o empreendimento - seria necessário inserir uma fonte de alimentação e fazer um furo no ventilador, fazer um botão de energia etc.

Também não inseri um relé térmico para proteger o motor RT-10.

Além disso (teoricamente), a iluminação do local de trabalho também pode ser alimentada por uma única fonte de alimentação localizada no corpo da máquina. Isso complicaria o circuito elétrico e a instalação (juntamente com o relé e o ventilador), mas aumentaria drasticamente o nível do produto e o profissionalismo do desenvolvimento. Como uma lâmpada de refresco, pode-se escolher uma instância doméstica ou industrial (36 volts, existem lâmpadas). A luz de fundo do LED implora, mas estou mais perto de uma lâmpada incandescente convencional (espectro). A escolha do sistema de iluminação é um tópico separado para discussão.

Para conectar o aspirador, existe um orifício especial com um diâmetro de 40 mm na parte traseira do gabinete. I.e. será possível conectar um tubo D40 mm diretamente ou uma mangueira de um aspirador doméstico D32 mm através de um adaptador. I.e. mesmo na fase de projeto, foram utilizados padrões para selecionar o diâmetro do furo para conectar o sistema de extração de poeira.

Montagem - mecânica

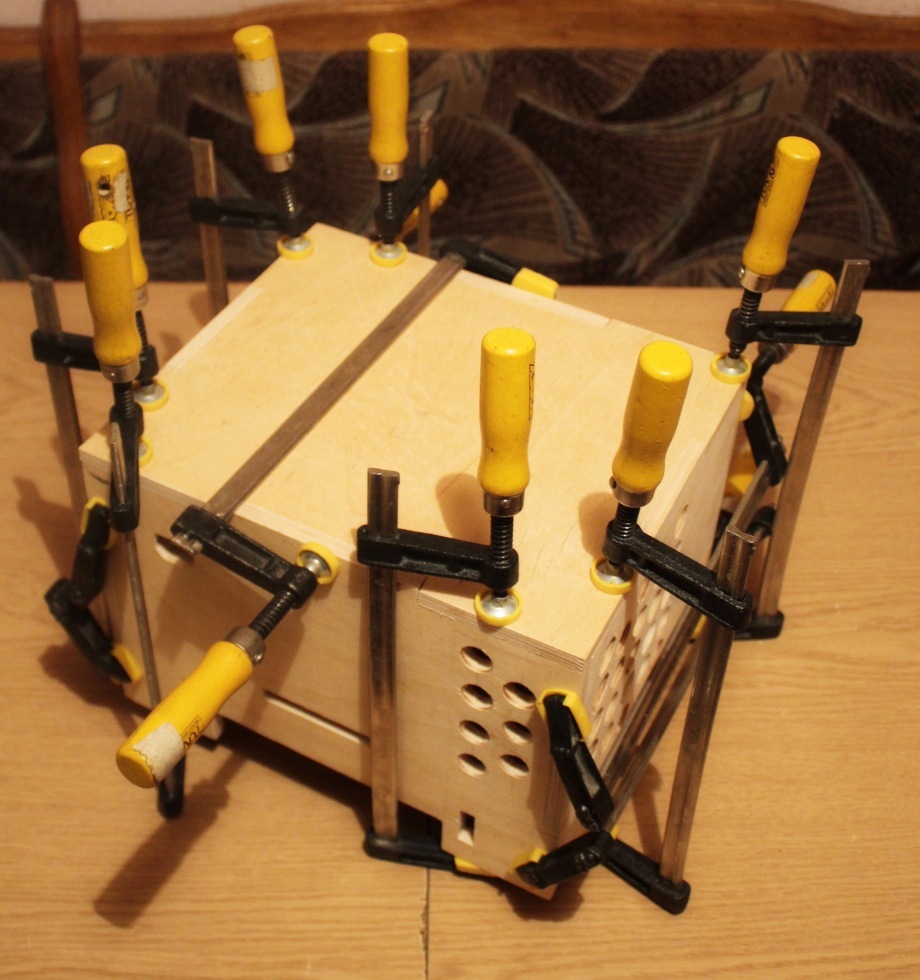

Colamos o estojo dos espaços em branco de madeira compensada cortada.

Montamos uma caixa coletora de poeira. O aspirador aspira ar através do espaço entre o tambor e a mesa de trabalho. Teoricamente, o pó formado durante a moagem será removido junto com o ar.

Material elétrico montado na carcaça.

Equilibramos o tambor de moagem em um dispositivo especial.

Os rolamentos são usados para fornecer rotação do eixo de equilíbrio.

O balanceamento é feito perfurando orifícios no corpo do disco.

Todas as peças estão prontas para pintura.

O resultado resultante.

Eu tinha placas de identificação com acc. inscrições. Eu os usei nesta máquina (instalada com rebites). Acabou bem e informativamente.

Na parte traseira da caixa, você pode ver a tomada de um cabo de alimentação padrão e um orifício (com uma luva de encanamento instalada) para o aspirador de pó.

Montagem - Elétrica

Nós desenhamos um diagrama de circuito.

Cortamos os fios, crimpamos as pontas corretamente.

Nós usamos uma ferramenta especializada.

Juntando todos os componentes.

Tudo está montado na caixa.

Teste no trabalho

O teste do dispositivo mostrou boa remoção de poeira durante a moagem. O motor esquenta, mas não muito, como deveria ser. O plano do tambor é perpendicular à mesa (dentro de não mais do que alguns graus). A máquina é bastante móvel e fácil de transportar. Não foi possível parar o tambor pressionando a peça de trabalho contra ele (não pressionei com muita força). A vibração da máquina durante a operação é mínima (mas ainda presente).

Resultado recebido

Como resultado, temos uma máquina com as seguintes

características :

- peso: 8,5 kg

- dimensões totais (CxLxA): 400x300x350 mm

- potência do motor: 250 W (50 Hz, 220 V)

- diâmetro do tambor de moagem: 182 mm

- moagem de velocidade linear. fitas: 13,5 m / s

- saída para conectar um coletor de pó:

- tambor removível (com a possibilidade de substituir uma lixa de moagem):

- reversão da seção fina de rotação. drum: +

Desvantagens , possíveis melhorias:

- iluminação da área de trabalho

- arrefecimento forçado do motor

- instalação de um relé térmico para proteger o motor

- seção fina intercambiável. tambores de diferentes diâmetros

- ajuste de velocidade da ferramenta

- limitar a partida espontânea do motor em uma situação em que a energia "desapareceu e reapareceu"

Conclusões e Conclusões

Projetar ao mesmo tempo é difícil e simples. Produzir de alta qualidade, ponderado e elaborado nos detalhes do produto é um processo longo com muitas iterações (repetições).

Ficarei feliz em ouvir seus pensamentos, comentários, sugestões.