Bom dia a vocês, queridos geeks e simpatizantes! Esta publicação é uma continuação da descrição do design da minha impressora 3D caseira. O eixo Z é um dos nós de impressora mais controversos. O que escolher - precisão máxima ou boa escala? Mover o eixo X ou a área de trabalho da impressora? Duas abordagens - duas soluções.

Eu não conseguia olhar para as primeiras impressoras 3D sem tremor: os desenhos eram imaturos, muitos componentes foram usados em violação às especificações técnicas, devido à flutuação geral, eram necessários ajustes constantes, pequenos reparos, o campo de trabalho era pequeno. Decido resolver o problema das contradições internas simplesmente cruzando o

ouriço com o design da fresadora de portal e da impressora 3D.

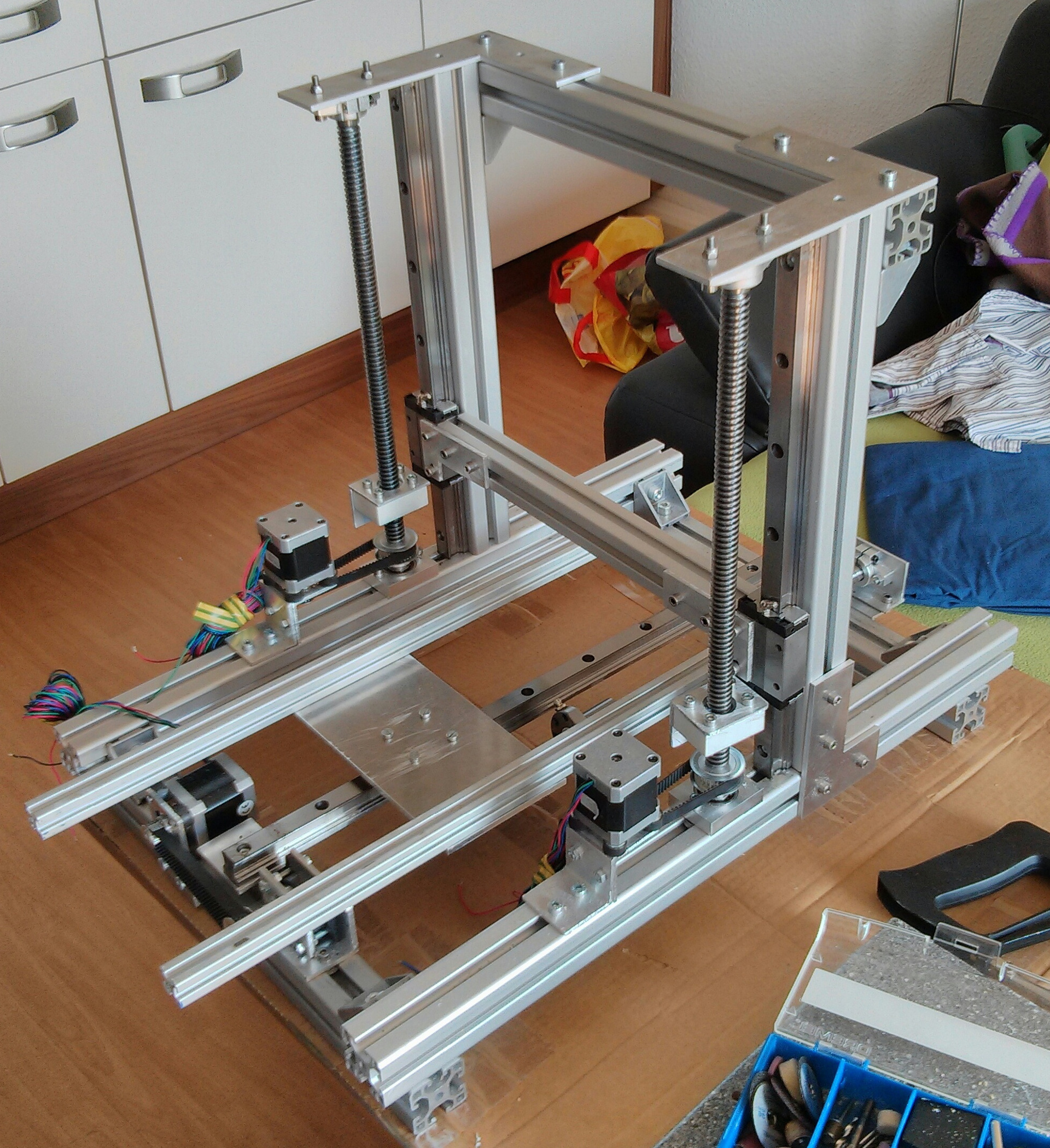

O esqueleto de um monstro 3D foi projetado e torcido:

Consiste em perfis estruturais de alumínio de quarenta milímetros conectados por cantos grossos de 45x45 e parafusos M8. Esse design tem dimensões de 60x40x40 cm e é absolutamente inabalável durante a operação normal da impressora. O tamanho da plataforma de trabalho era de 45x22 cm, com uma altura máxima do objeto de 28 cm.

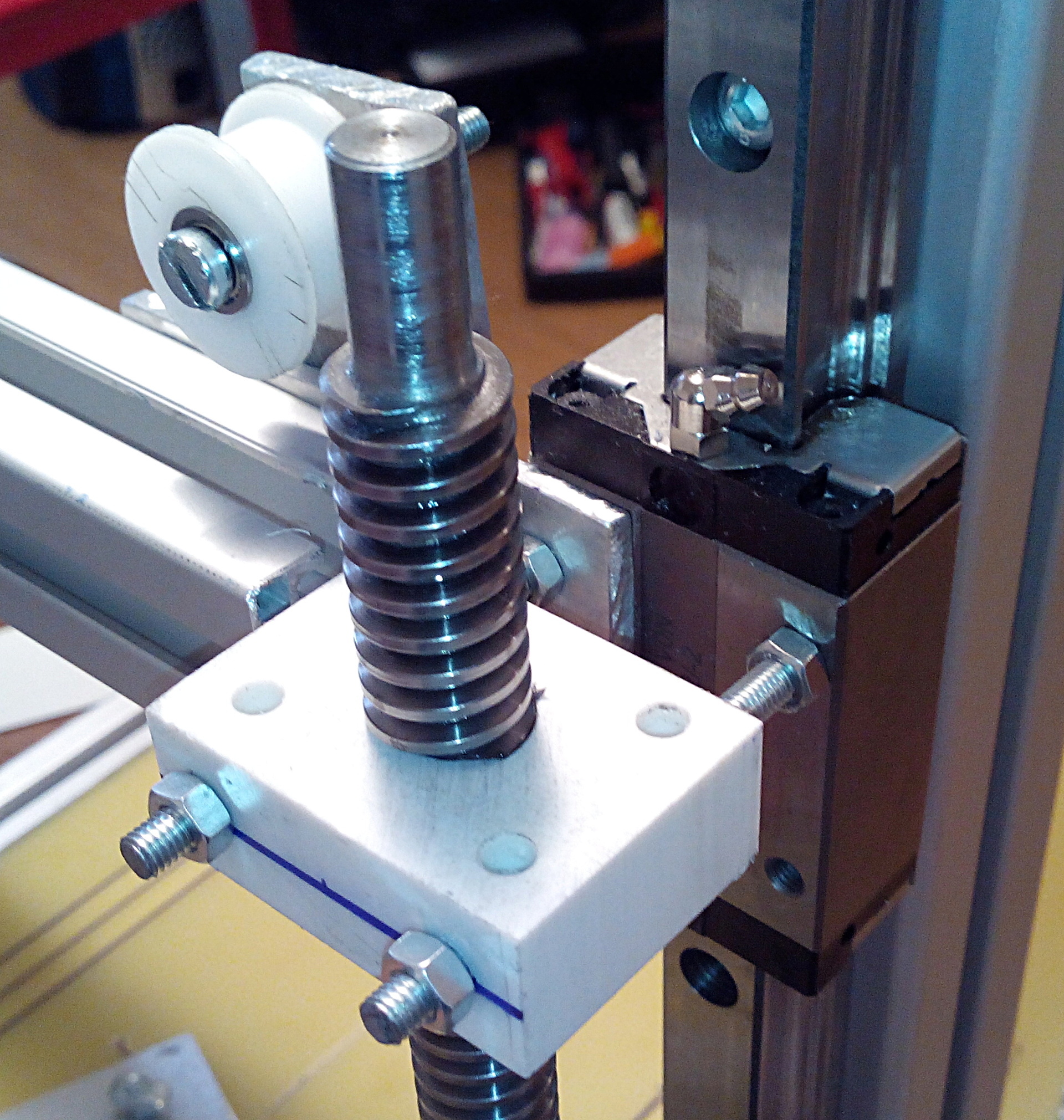

O eixo Z é formado por dois pneus lineares de vinte milímetros, dispostos verticalmente, com carro de precisão. Os carros são acionados por parafusos trapezoidais de precisão montados em rolamentos de contato angular. Cada parafuso é acionado por um motor de passo através de uma correia de transmissão 3: 1. As extremidades superiores dos parafusos são giradas e inseridas nas buchas da agulha, de modo que o deslocamento axial do parafuso na luva impeça que ele encrave durante a expansão térmica. Usei uma porca de polímero para parafusos: não há altas velocidades / cargas, e uma porca de polímero não é tão exigente em lubrificação e muito mais fácil de instalar. Nesse projeto, o aumento da altura do modelo é fornecido elevando o eixo X acima da tabela, e o eixo Z é usado como suporte móvel para o eixo X.

Trabalho em vídeo:

Este eixo funcionou sem problemas até desmontar esta impressora por peças.

As desvantagens desta solução:

1. preço Componentes de precisão são caros.

2. A complexidade do design

3. Baixa escalabilidade.

Quando comecei a construir uma segunda impressora, a experiência e a avareza participaram da criação do design, juntamente com um desejo inato de seguir seu próprio caminho, sem esperar favores da natureza.

Consequentemente, a nova impressora se tornaria não apenas mais simples, mais rápida, mais versátil, confiável e sustentável, mas também muito mais barata.

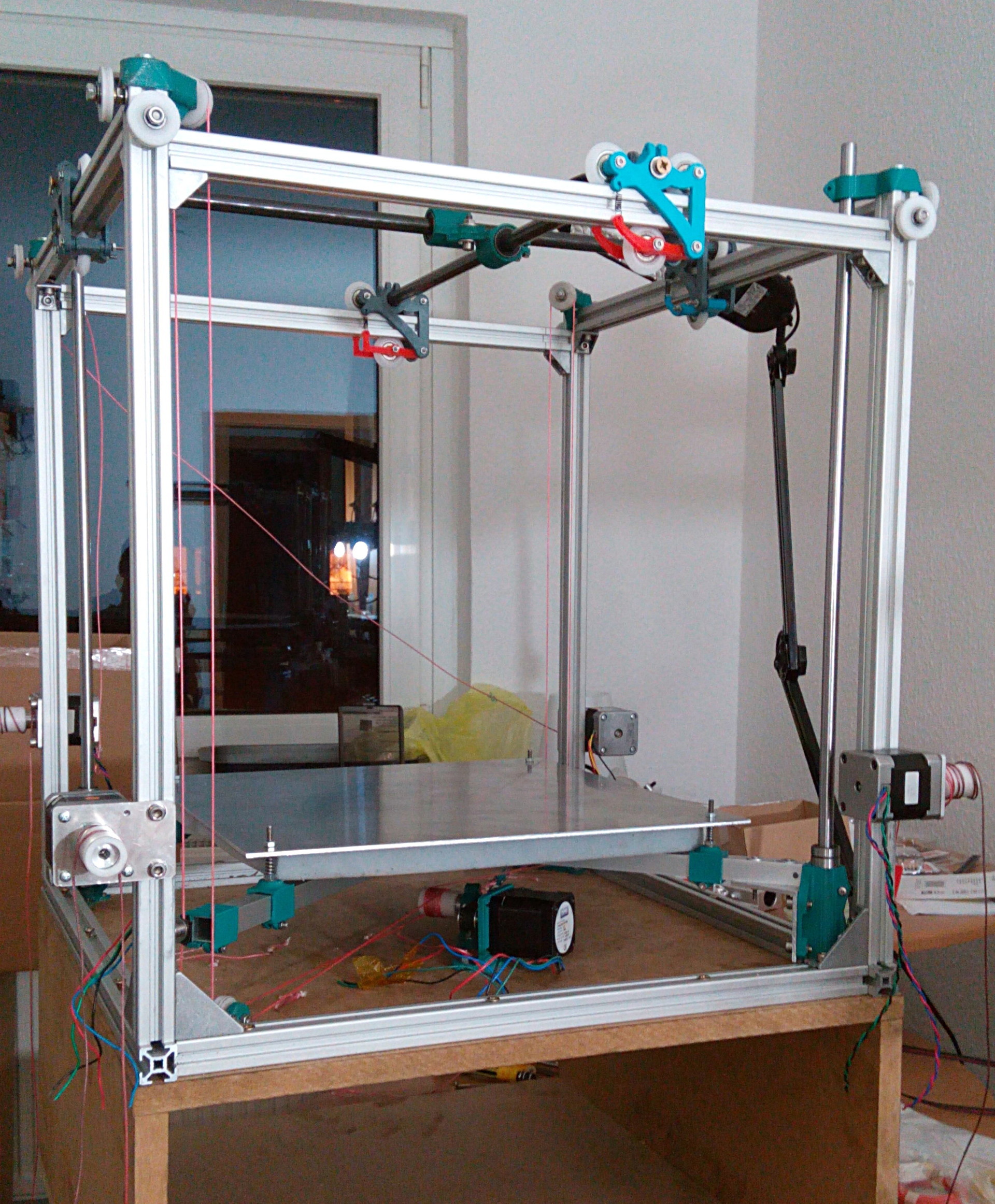

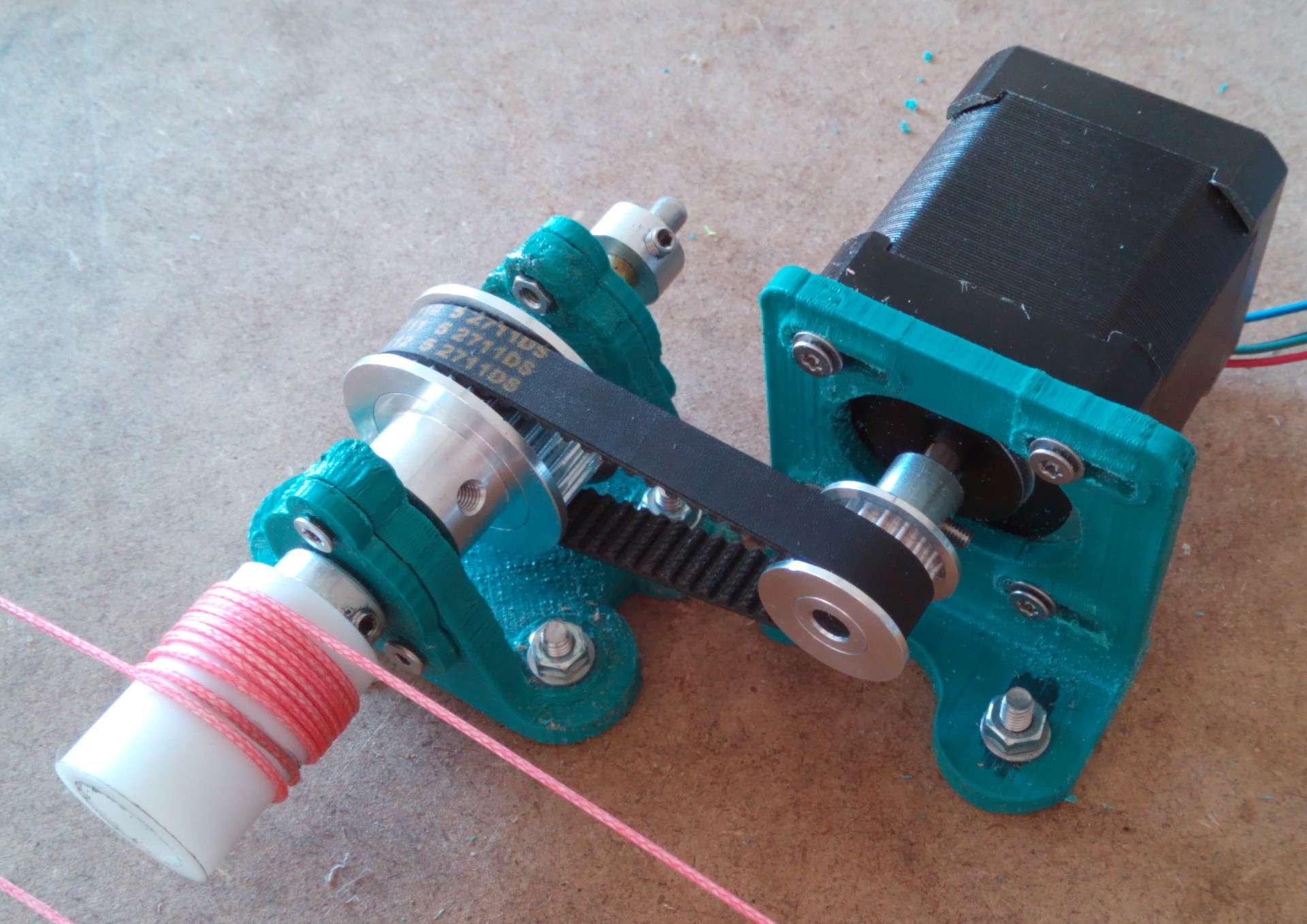

Para o eixo Z da nova impressora, não foi escolhida uma chave de fenda, mas uma estrutura de cabo semelhante ao guincho de um guindaste de carga. Consiste no mecanismo de acionamento real, com uma engrenagem de redução de correia e dois blocos nos quais toda a massa se encontra no eixo Z.

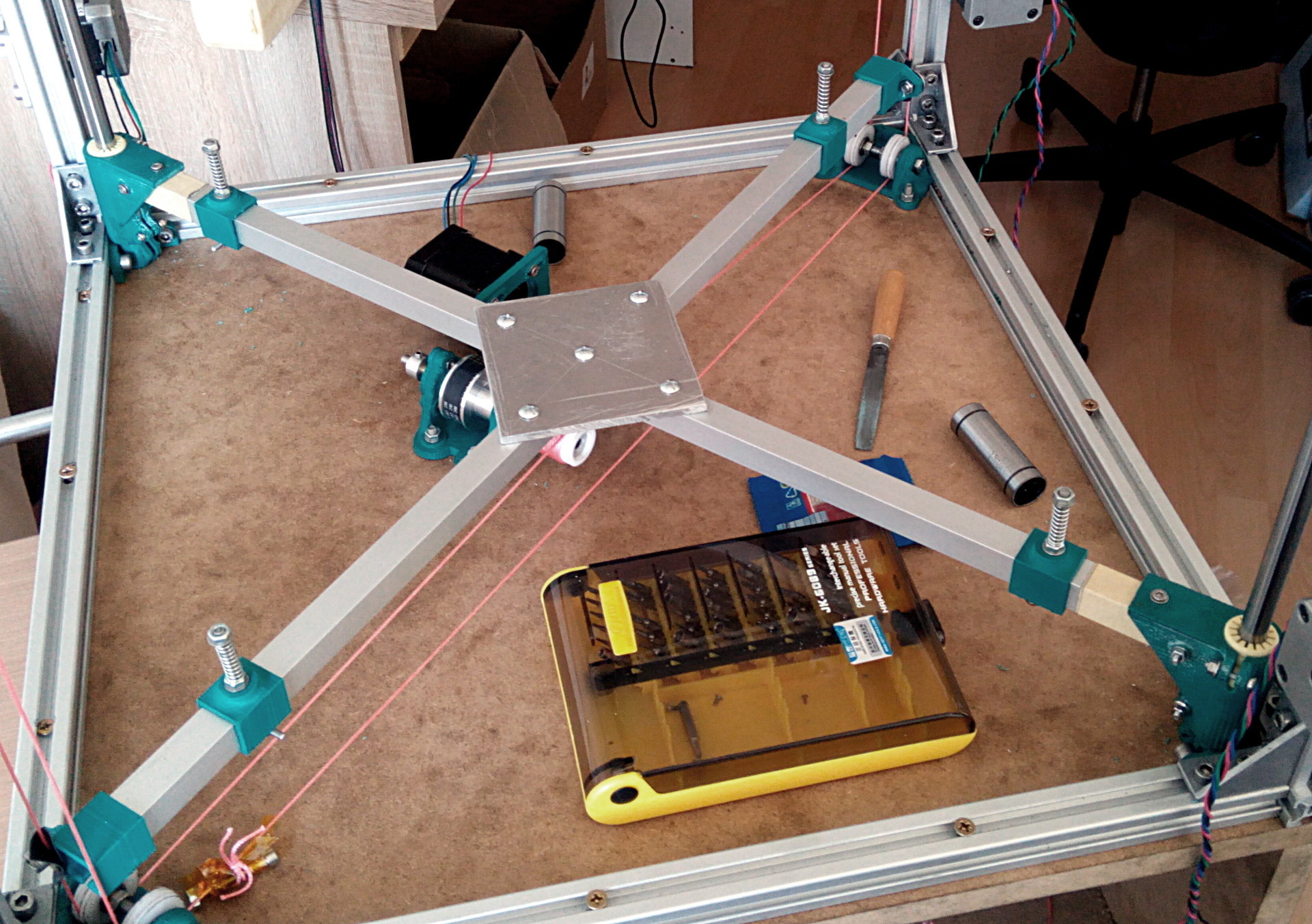

Aqui está uma foto da impressora como um todo:

Para a estabilidade da orientação espacial, dois pneus redondos de aço de dez milímetros são responsáveis por quais mancais emparelhados de sinter bronze se movem.

Nos dois vídeos a seguir, você pode considerar o design do guincho, não há nada complicado:

Estrutura do eixo Z: construção simples e leve.

Cálculos de potência: o tambor de tração tem um raio de 10 mm. Consequentemente, um torque de 0,3 Nm (um motor Nema 17 convencional) em uma alavanca de 10 mm é 30 N. Uma engrenagem de correia com uma relação de engrenagem de 2: 1 dobra esse número.

Como resultado, a força máxima que esse guincho pode desenvolver é de cerca de 60 Newton, respectivamente, a massa máxima do eixo Z, juntamente com as massas da mesa e do objeto, não deve exceder 6 kg em repouso.

Agora vamos determinar as perdas de aceleração e frenagem do eixo Z: para acelerar 1 kg de massa com uma aceleração de 1 m / s², é necessário aplicar uma força de 1 Newton. De fato, a aceleração de 1 m / s² para o eixo Z é suficiente, e cada quilograma acelerado nos custará 1 N de força aplicada.

O elemento mais pesado do projeto é a mesa aquecida, é uma placa de duralumínio de 350x350x3 mm, pesando 980 gramas, com elementos de aquecimento colados, pesando 150 gramas no total.

Os demais elementos estruturais, incluindo o isolamento térmico da Basotect, pesam cerca de 900 gramas.

O peso total da estrutura é de cerca de 2030 gramas, que, quando arredondadas, exigirão 21 N para segurar e outros 2,1 N para aceleração. Total, mais uma vez arredondando para valores grandes, 24 N.

Se adicionarmos um modelo de quilograma à massa do eixo Z, serão necessários 34 N, o que é

pouco mais da metade da potência nominal do guincho. Parece que o design é redundante em poder. Mas o diabo, como sempre, está nos detalhes. O fato é que, para atingir o torque máximo, as correntes máximas devem fluir através dos enrolamentos do motor, o que inevitavelmente causará superaquecimento e falha prematura.

Por esse motivo, projetei o projeto com a condição de uma grande margem de potência e instalei experimentalmente a corrente do motor um pouco mais do que o mínimo necessário. O motor foi aquecido a 50-60 ° C, o que é bastante aceitável de acordo com as especificações técnicas.

Neste vídeo, o guincho manipula facilmente o eixo Z sem uma mesa, mas com duas bobinas de filamento pesando 1300 gramas:

Então, a questão do poder está resolvida. Agora vamos falar sobre precisão. Dados os parâmetros dos componentes do guincho e do motor, com o micro passo 1/16 é possível mover o eixo Z em incrementos de 0,02 mm. Agora considere o problema de precisão em um guincho com um enrolamento de uma camada de um cabo. O raio do tambor de acionamento no meu projeto é 10 mm, respectivamente, a circunferência quando o enrolamento será de 62,8 mm. Para aumentar o eixo Z em 44 cm, são necessárias aproximadamente sete rotações. Ao usar um cabo com uma espessura de 1 mm, o deslocamento axial do enrolamento será de 7 mm. Nesse caso, uma alteração na distância do ponto de contato do cabo com o tambor até o bloco de suporte inferior.

Vamos calcular como tudo está ruim: o tambor acionador está localizado no centro de uma das diagonais do quadrado formado pela parte inferior da impressora. Por conseguinte, o tambor é removido de cada um dos blocos de suporte inferiores em 320 mm. Usando cálculos simples, verifica-se que, quando a tabela é movida 440 mm, a geometria da unidade muda em 0,077 mm.

Os parafusos trapezoidais de alta qualidade fornecem precisão de 0,07 a 0,4 mm nessas distâncias. Simplificando, eles não fornecem nenhum ganho significativo em precisão. Se, por algum motivo, você precisar imprimir modelos com uma altura superior a 44 cm, basta aumentar proporcionalmente o diâmetro do tambor de acionamento (para manter o pequeno número de rotações necessárias para mover o eixo) e a relação de transmissão da caixa de engrenagens (para manter a carga nominal no motor). Ao mesmo tempo, o custo do mecanismo não aumenta significativamente, diferentemente do design com uma chave de fenda.

Um dos objetos de teste:

Concluindo, posso dizer: embora a experiência seja um derivado das dificuldades superadas e dos erros cometidos, às vezes o processo de adquiri-la dá mais prazer do que os resultados alcançados.

Modelos 3D não serão, porque não consigo encontrá-los no disco.

Publicado sob a licença WTFPL.

Bem, e tradicional: divirta-se!