Continuamos

Continuamos transmitindo a partir dos campos de nosso centro de

serviço . Desta vez, vamos nos concentrar na manutenção do aparelho para soldar cabos de fibra óptica. Sob o corte de todos os meandros e nuances de manutenção de tais dispositivos complexos em primeira mão.

A soldagem óptica é um processo bastante complicado e de alta tecnologia, durante o qual as fibras ópticas são soldadas juntas usando alta temperatura. A soldagem de fibras ópticas é realizada usando dispositivos especiais - máquinas de solda para soldagem de fibras ópticas.

Um splicer de fibra óptica é uma das ferramentas de instalação de fibra óptica mais sofisticadas e caras. Este dispositivo permite garantir automaticamente o processo de alinhamento (ajuste) e soldagem das fibras com a fixação subsequente da fibra soldada na bucha KZDS para evitar que ela se quebre. A velocidade de colocar o FOCL em operação diretamente depende da eficiência e rapidez da máquina de solda, de quais funções e opções adicionais ela possui.

Uma das maneiras mais eficazes e fáceis de obter soldagem de alta qualidade e uma vida útil longa da máquina de soldar é a operação adequada, mantendo a máquina limpa e, o mais importante, a manutenção oportuna da máquina de solda.

Para garantir uma operação ininterrupta, a máquina de solda deve ser verificada regularmente e a manutenção de rotina realizada pelo menos uma vez a cada seis meses ou a cada 1500 soldas.

Em geral, a manutenção da máquina de solda inclui várias etapas:

• Diagnóstico abrangente da condição técnica;

• Limpar o dispositivo e seus componentes por fora e por dentro;

• Ajuste dos principais blocos e unidades da máquina de solda;

• Ajuste de um grande número de parâmetros, garantindo alta qualidade e operação adequada da máquina de solda;

• Ajustando o sistema óptico;

• Substituição de eletrodos (se necessário);

• Verificação final da conformidade do aparelho com as características técnicas declaradas e a qualidade da soldagem com os requisitos de passaporte usando um OTDR;

Considere cada um dos estágios de manutenção em mais detalhes no exemplo de um dos casos reais.

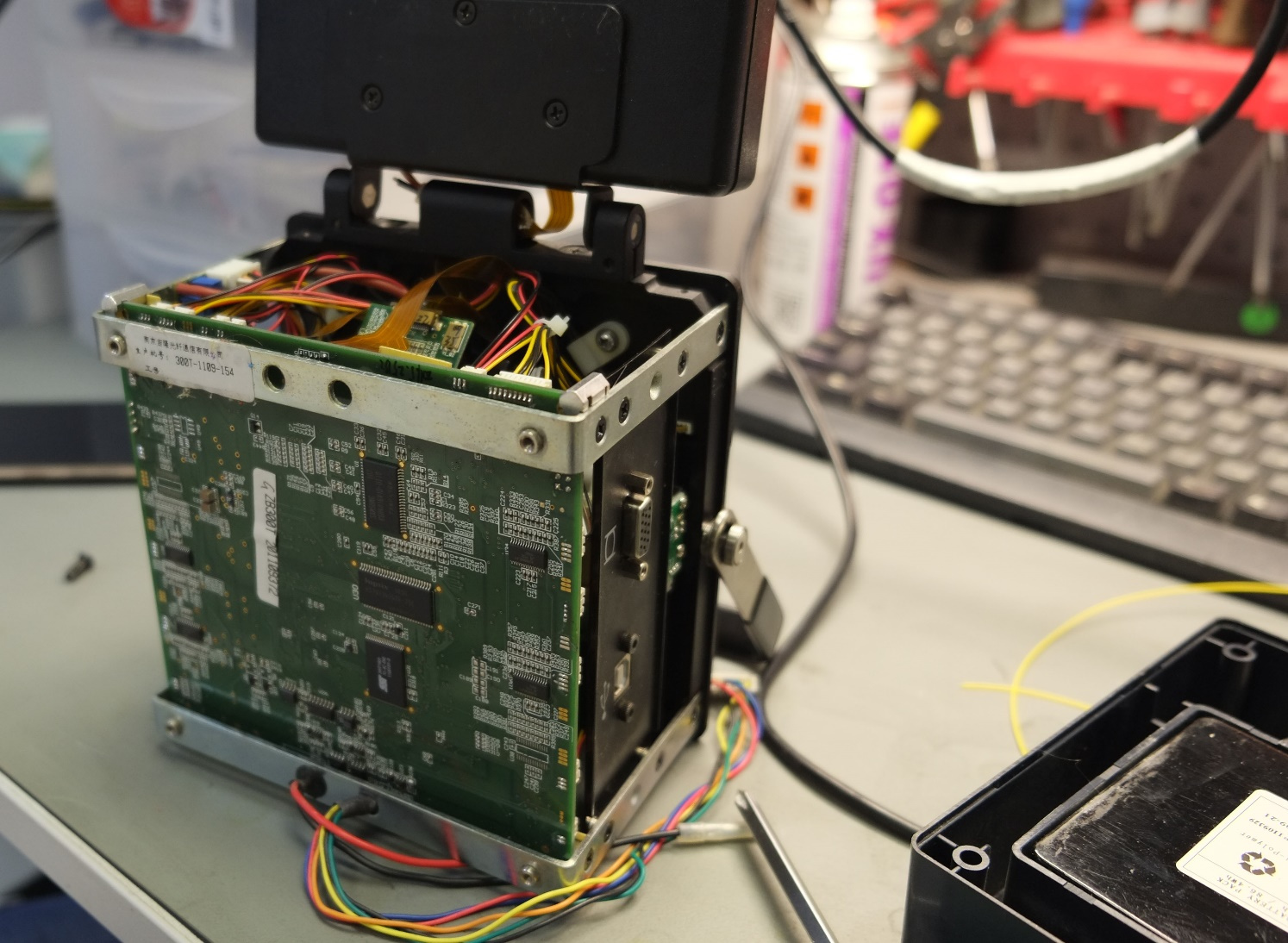

Depois que a máquina de solda bate na mesa com o engenheiro, é realizada uma inspeção detalhada e detalhada da máquina para determinar a condição técnica atual do equipamento. As principais unidades do dispositivo também são inspecionadas quanto a contaminação.

Imediatamente durante a inspeção externa, vimos que o equipamento possui uma poluição externa severa e também não há tampas de suporte de exibição. A ausência deles pode causar danos acidentais no loop da tela.

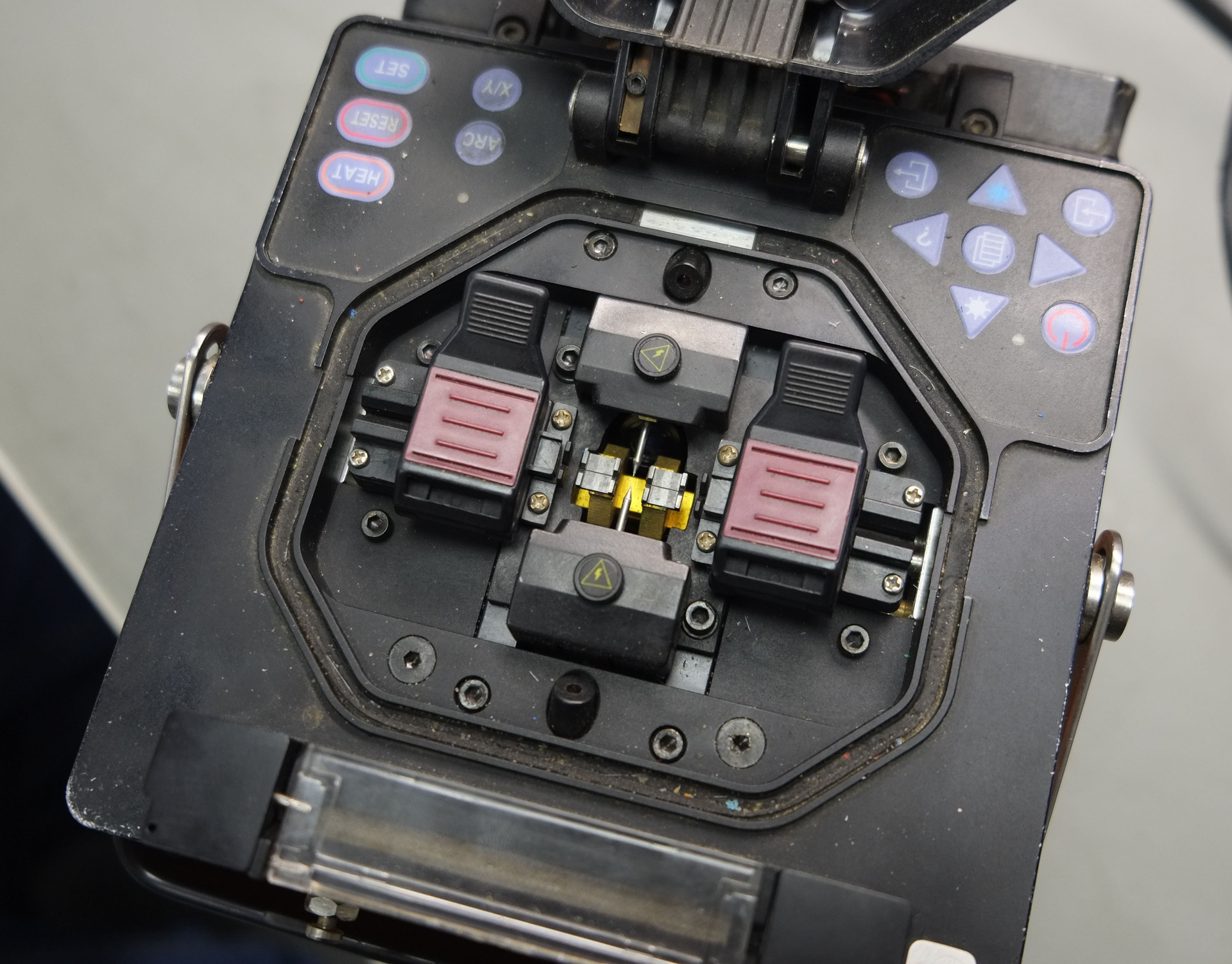

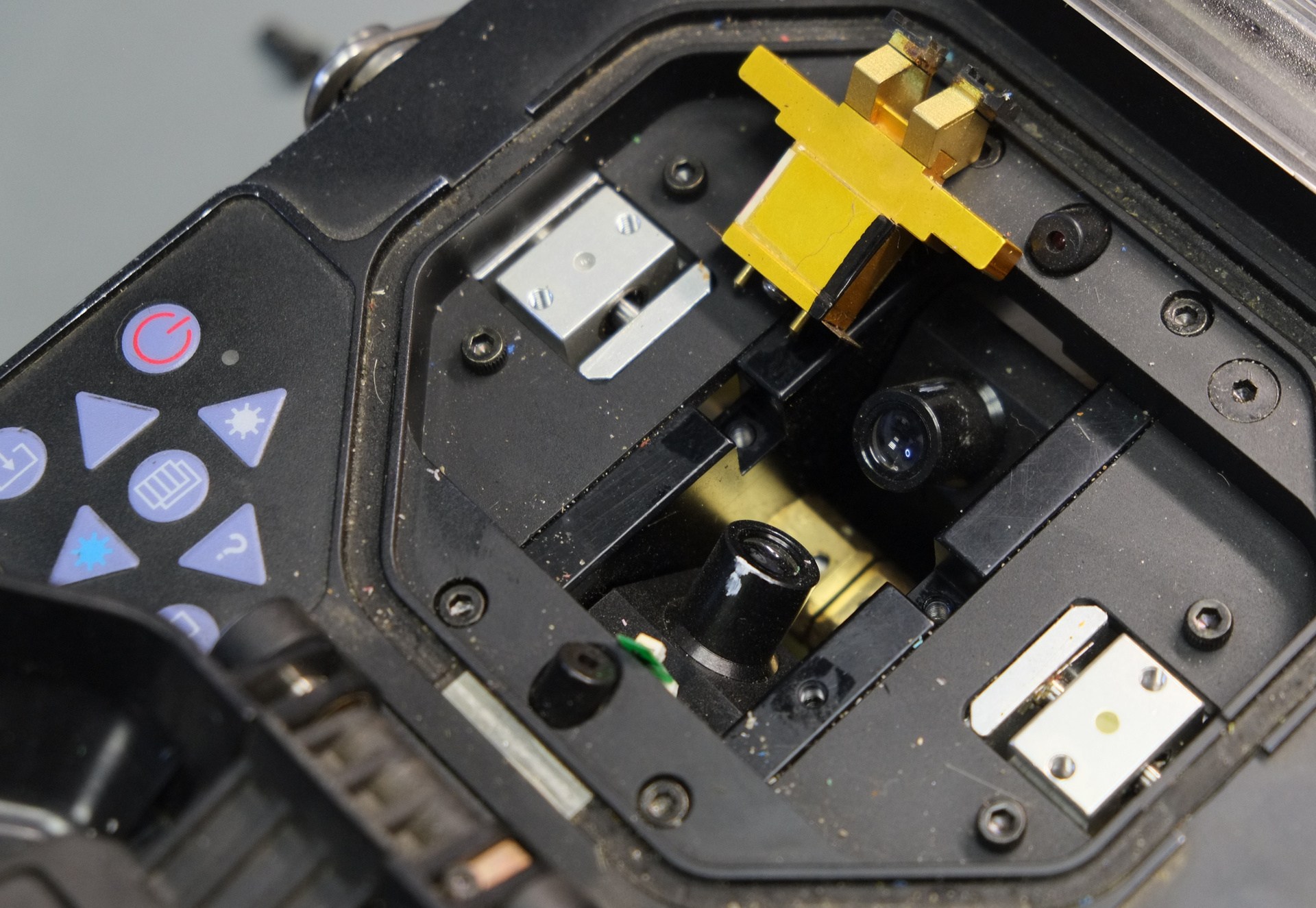

Terminado o exame externo, procedemos ao exame dos componentes internos e componentes do dispositivo: encontramos contaminação do mecanismo de alinhamento, ranhuras em V, sistema óptico e espelhos.

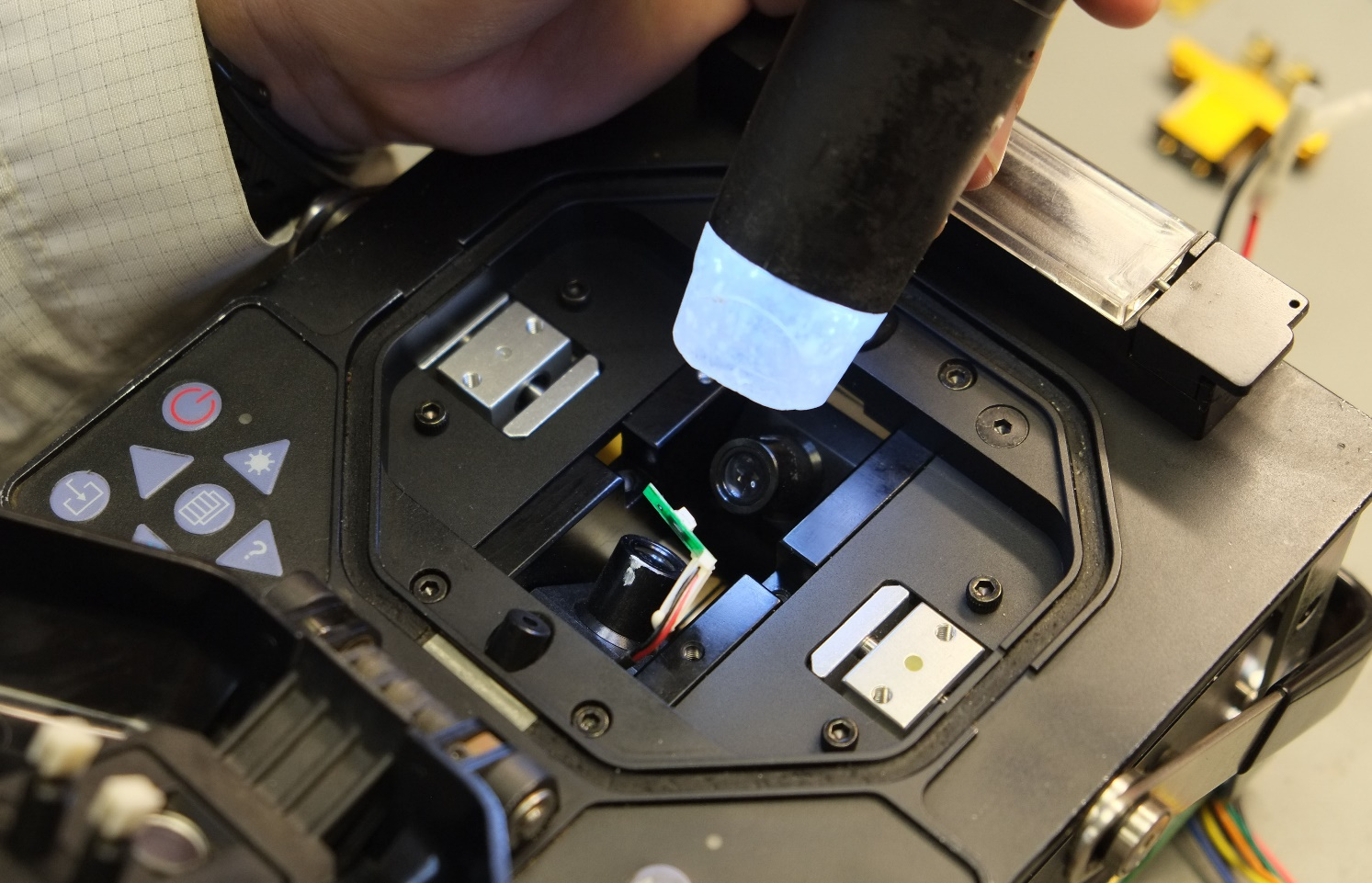

Depois de avaliar o estado externo e interno do aparelho, é necessário realizar diagnósticos de software do sistema óptico para poeira. A máquina de solda pode diagnosticar e analisar o estado atual do sistema óptico destacando todos os objetos estranhos.

No nosso caso, vimos que há poeira na matriz de projeção em Y. Isso afeta significativamente a qualidade da soldagem e a confiabilidade da avaliação das perdas na solda. Se você não realizar limpeza e manutenção oportuna da máquina de solda, as lentes do sistema óptico podem ficar completamente inutilizáveis para a operação normal e podem precisar ser substituídas. A foto mostra um exemplo de lente contaminada.

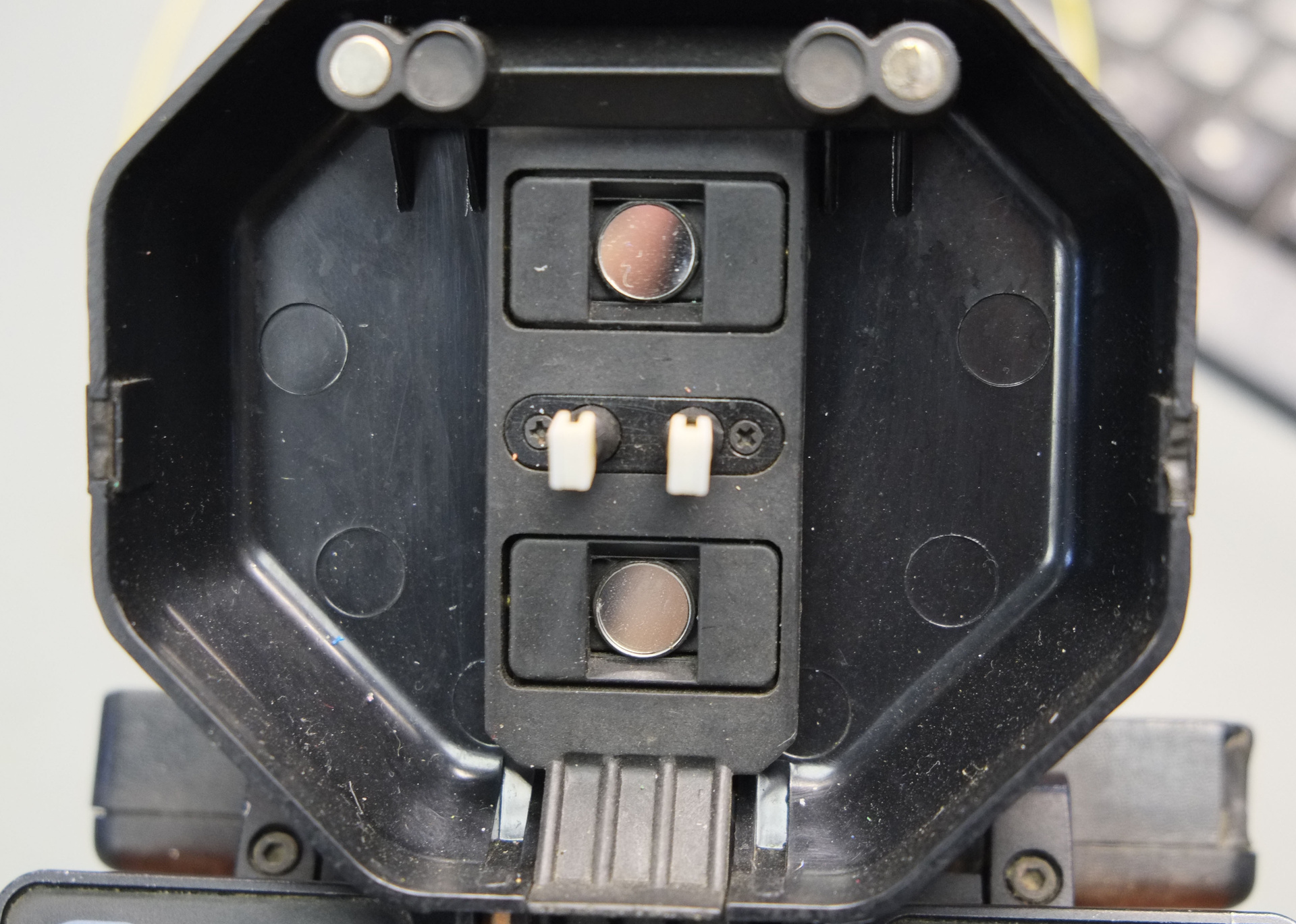

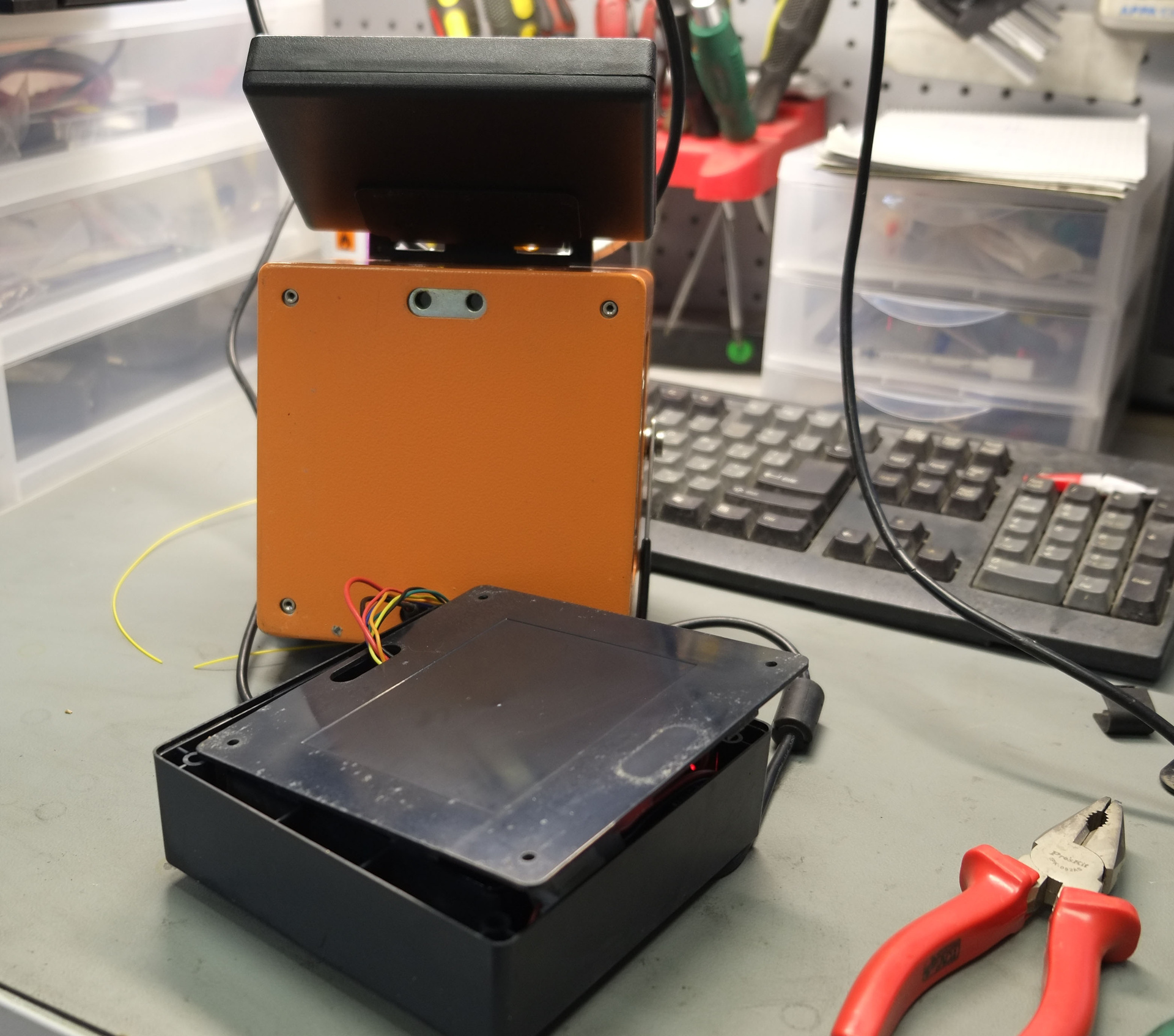

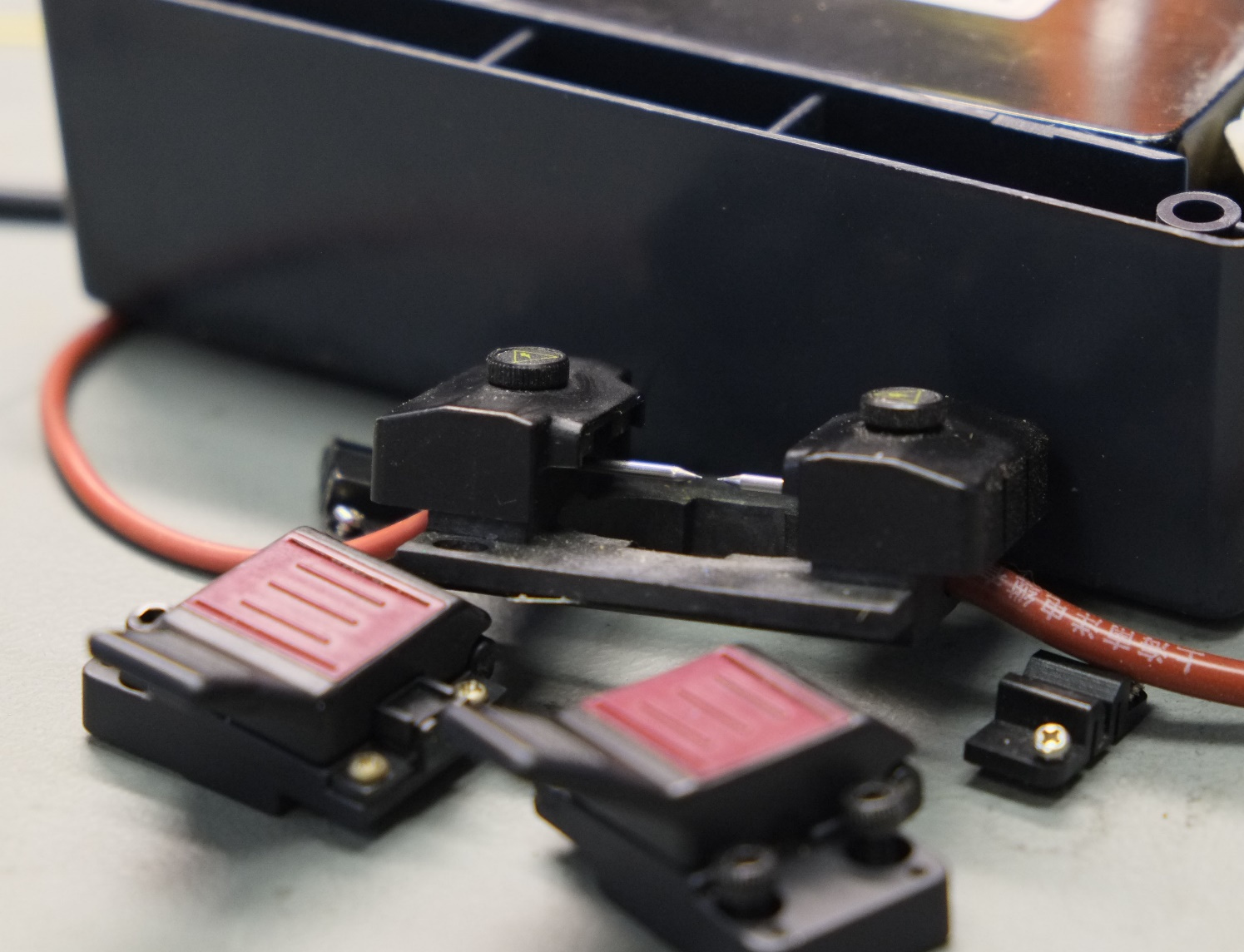

Para acessar todos os principais componentes da máquina de solda e realizar uma limpeza abrangente, a configuração deve ser desmontada: remova a bateria, a carcaça da máquina de solda.

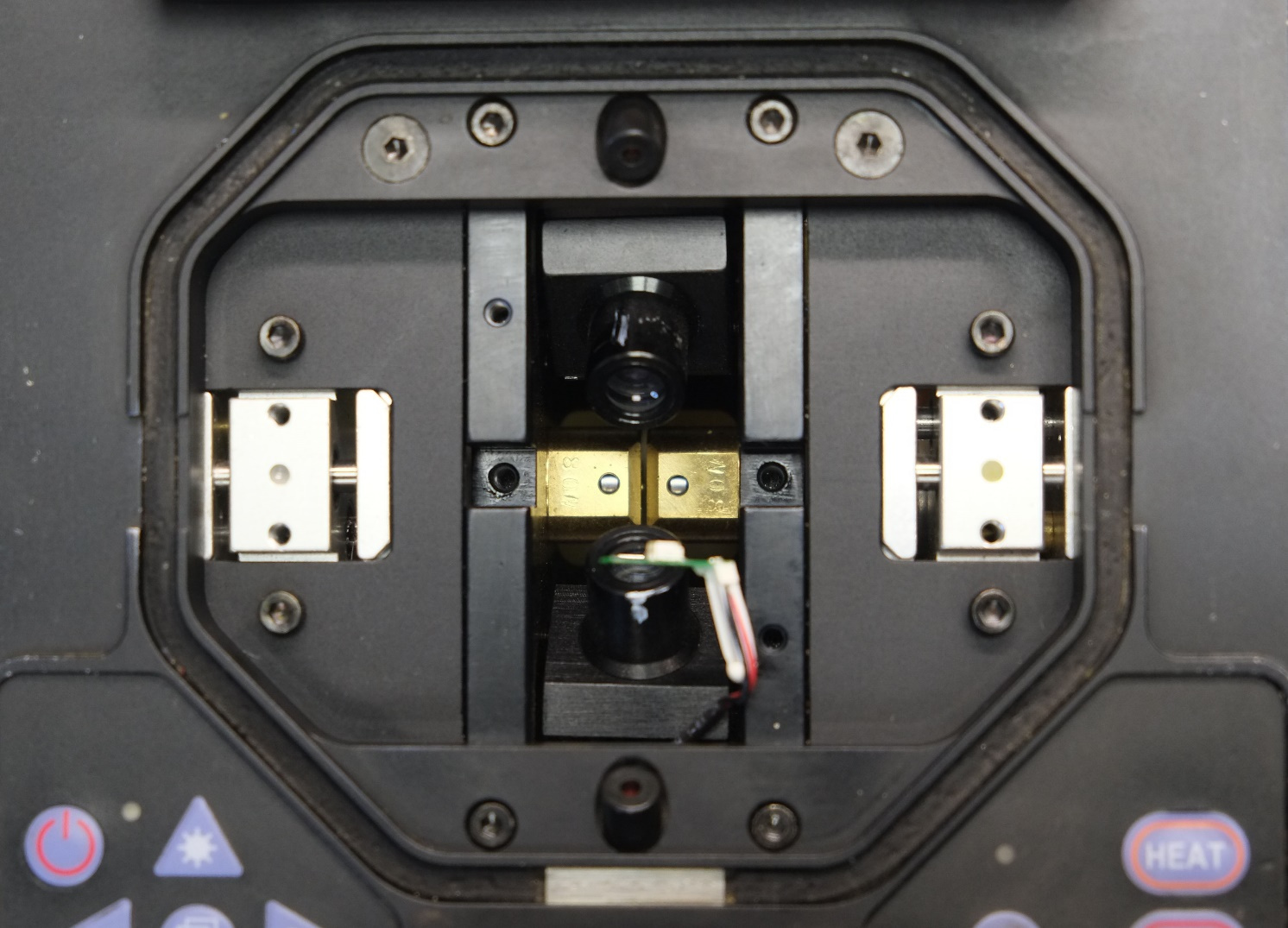

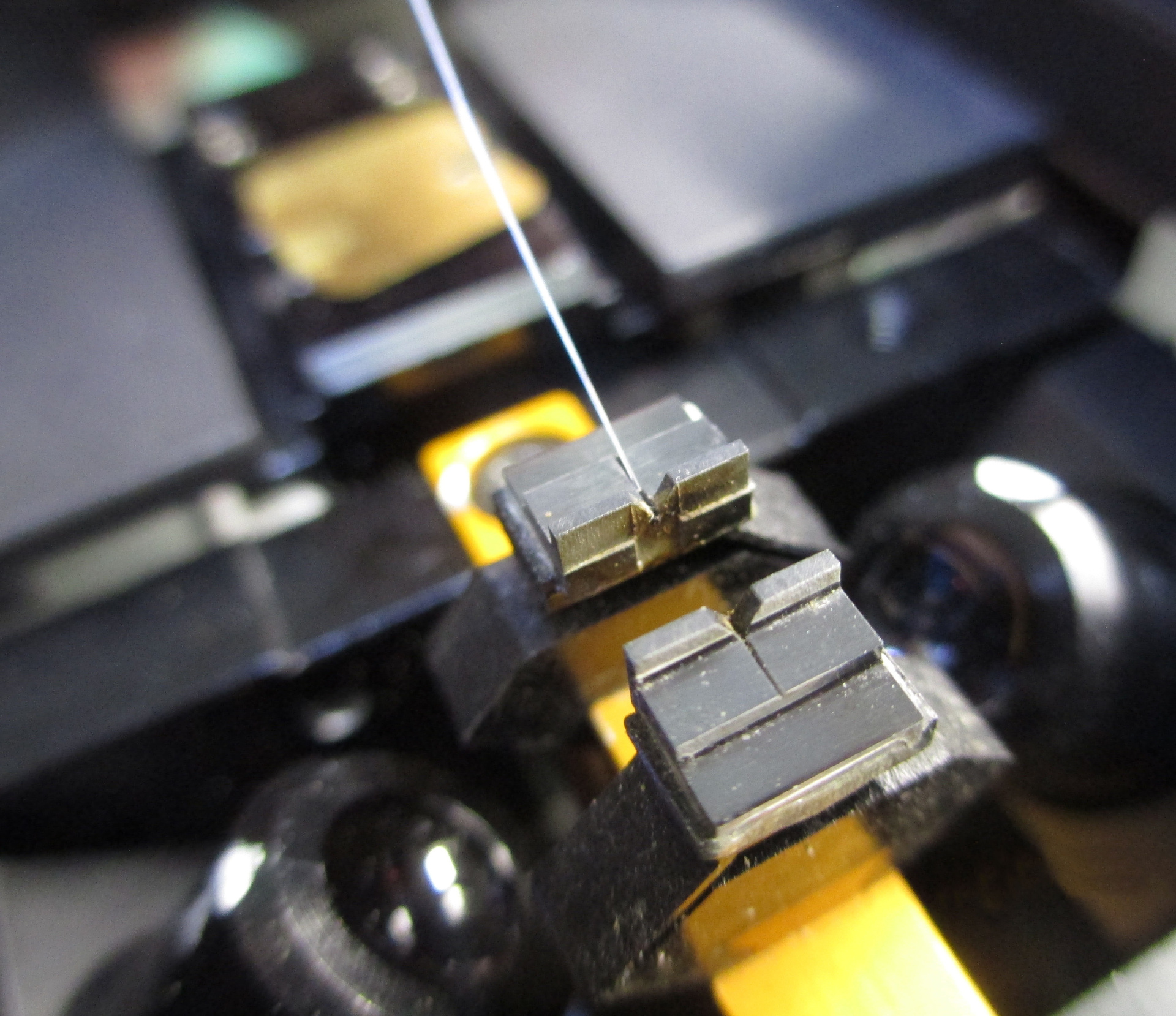

Para a limpeza do sistema óptico, também é necessário remover os grampos de fixação da fibra óptica e a plataforma dos eletrodos.

Depois de remover esses componentes, temos acesso total ao sistema óptico para limpeza e trazendo todos os blocos para uma condição adequada para uso.

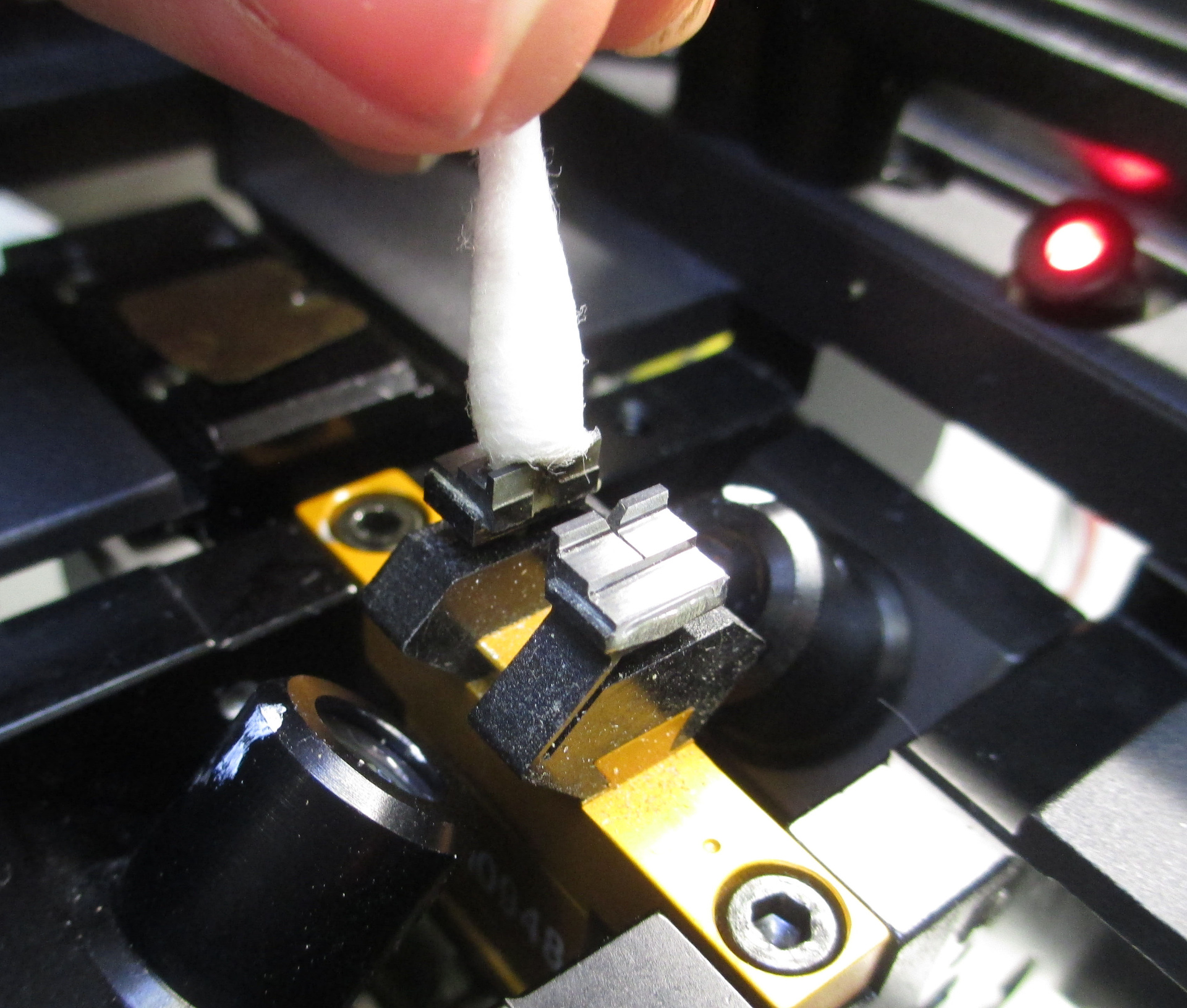

Para começar, removemos toda a poeira e sujeira com um poderoso fluxo direcional de ar. Depois de usar ferramentas especializadas, removemos toda a sujeira da área de trabalho principal. Nosso dispositivo tem uma aparência completamente diferente.

Diagnosticamos o estado do sistema óptico usando um microscópio. Inspecione a lente do microscópio quanto a danos e sujeira. Realizamos uma limpeza fina da superfície das lentes ópticas, dos espelhos e da superfície das matrizes de projeção X e Y.

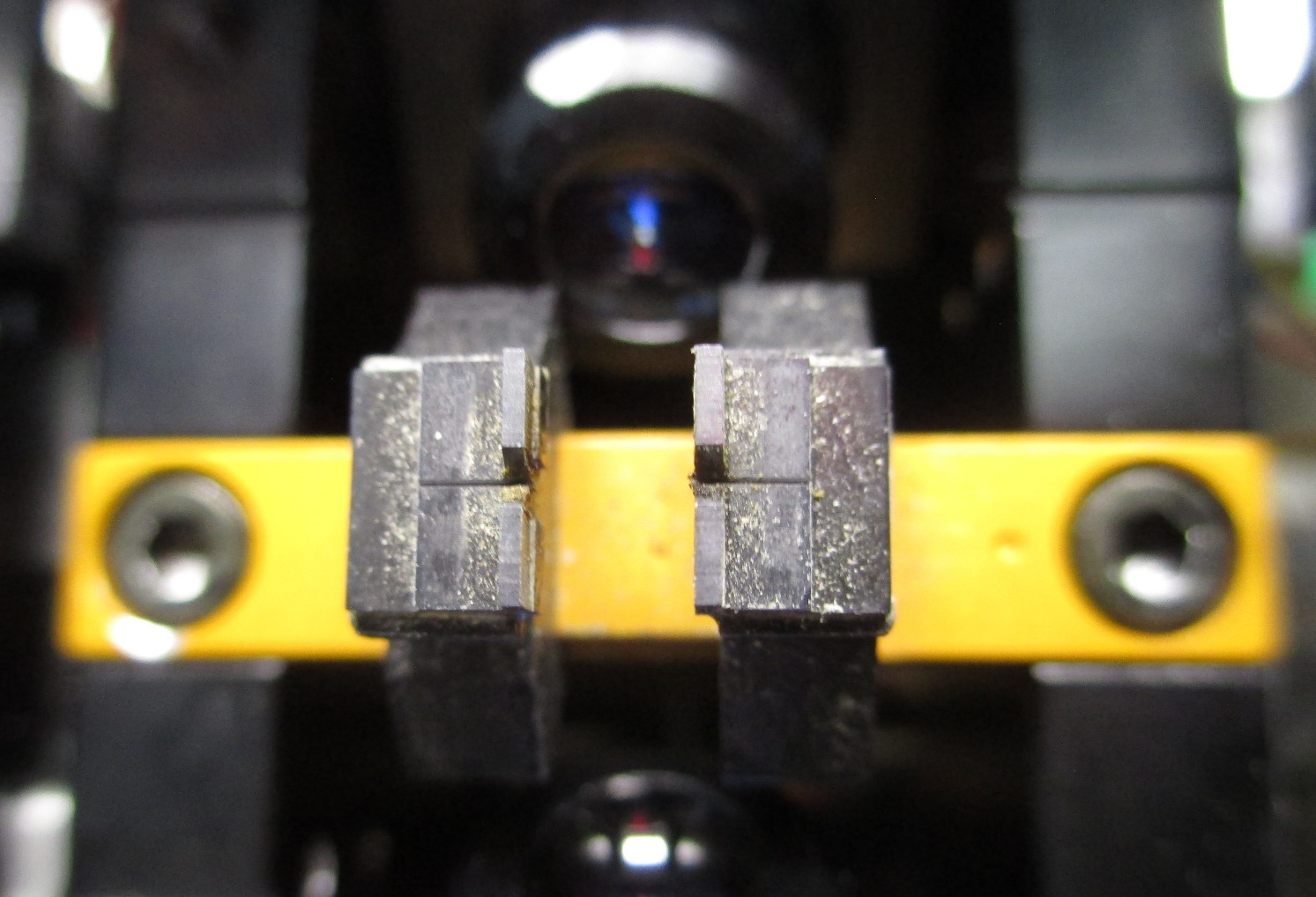

Como você pode ver na foto, o mecanismo de alinhamento e as ranhuras em V estão muito sujas. Nas condições atuais, não se pode falar em redução qualitativa da fibra. Nós procedemos à limpeza dos componentes mecânicos da máquina de solda.

Limpamos as ranhuras em V.

Após a limpeza das principais unidades da máquina de solda, você pode prosseguir com o foco no sistema óptico. Para isso, é necessário remontar a máquina de soldar e prepará-la para o ajuste fino.

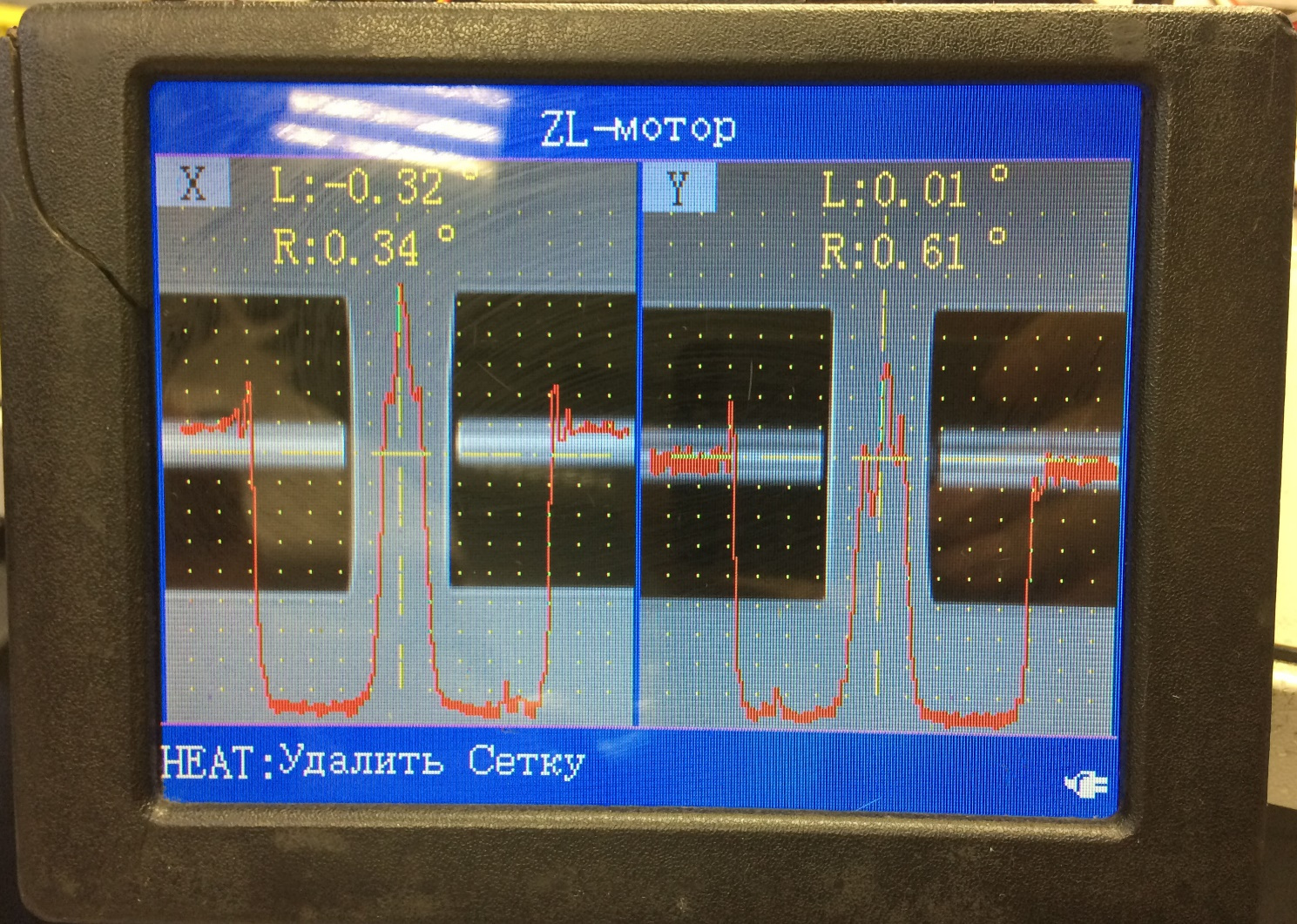

Quase todas as máquinas de solda têm um analisador embutido, com o qual você pode ajustar o foco usando uma tabela de diagnóstico. Nesse caso, o sistema óptico na projeção direita está desfocado e o diagrama tem uma forma irregular. Se o foco do dispositivo não atender aos requisitos, ele não poderá reduzir adequadamente as fibras.

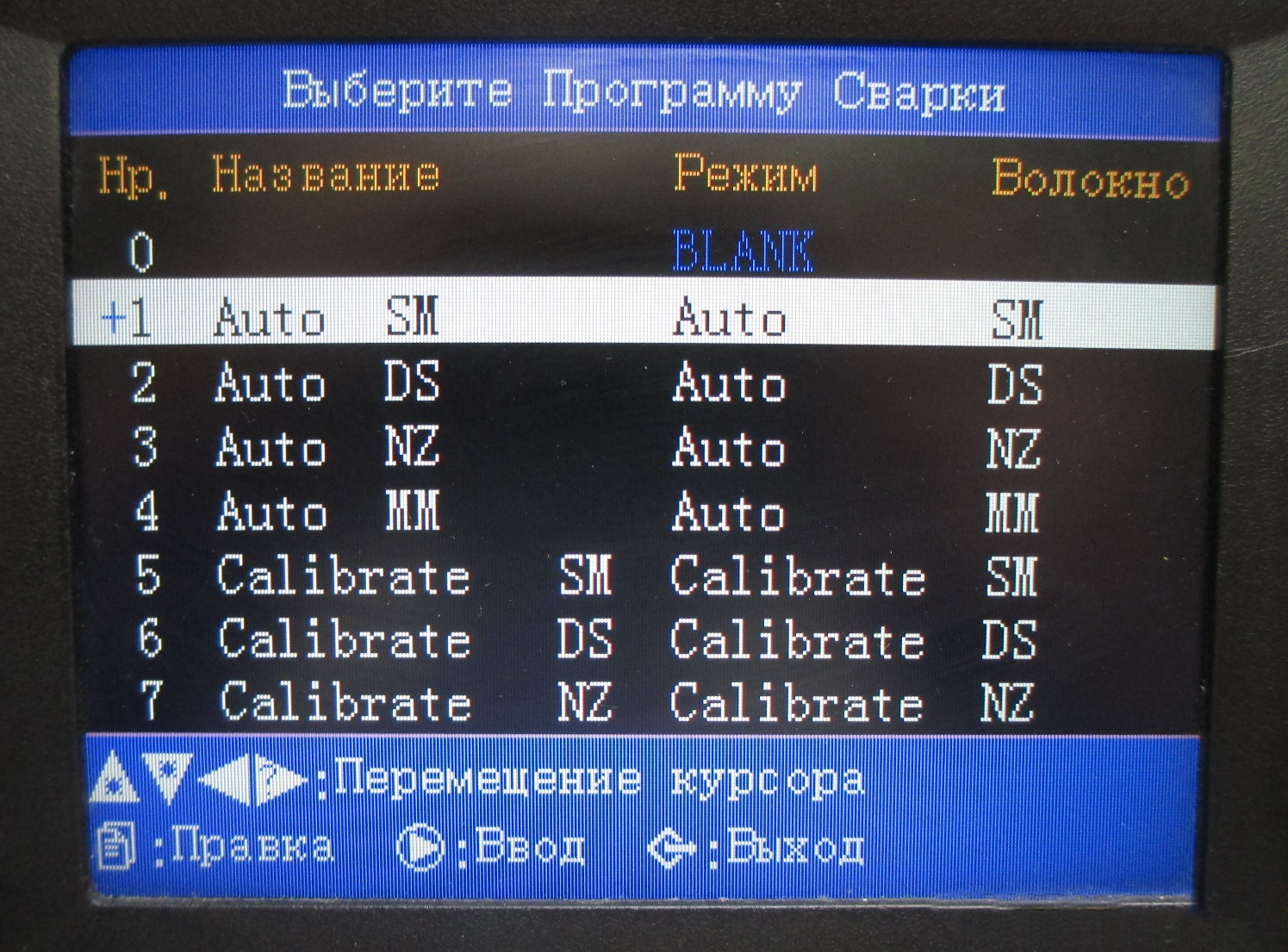

Após o foco, o diagrama de diagnóstico assume o formato o mais próximo possível da referência. Isso termina o processo de focagem. Prosseguimos com o processo de configuração do software. Para fazer isso, selecione o modo de soldagem Auto SM, como A fibra padrão G652D é usada para o ajuste.

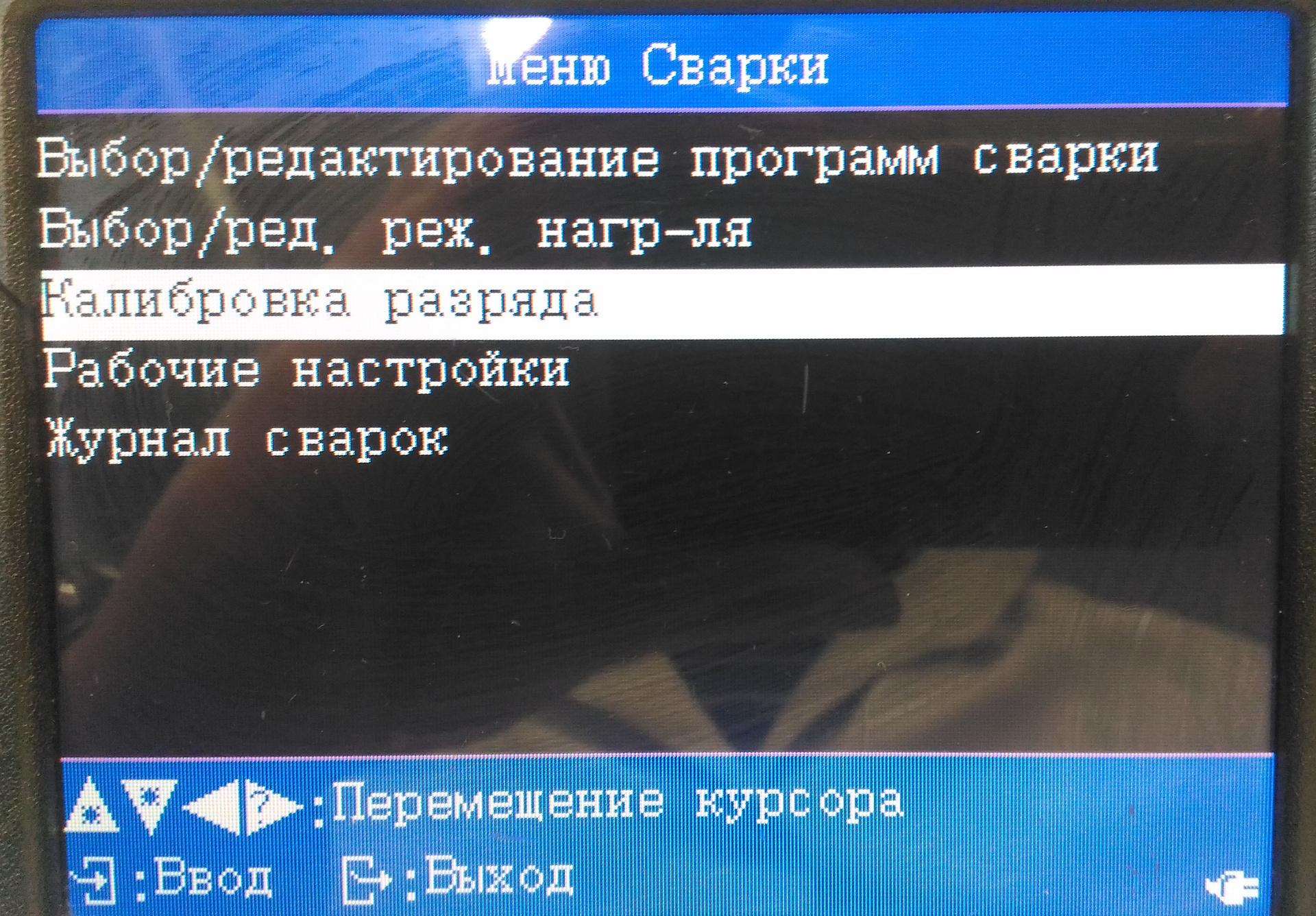

Prosseguimos com o processo de calibração do arco, durante o qual os parâmetros são ajustados: posição e corrente.

Esses parâmetros são calibrados automaticamente. Após o dispositivo concluir a calibração, recebemos uma mensagem de que o processo foi bem-sucedido.

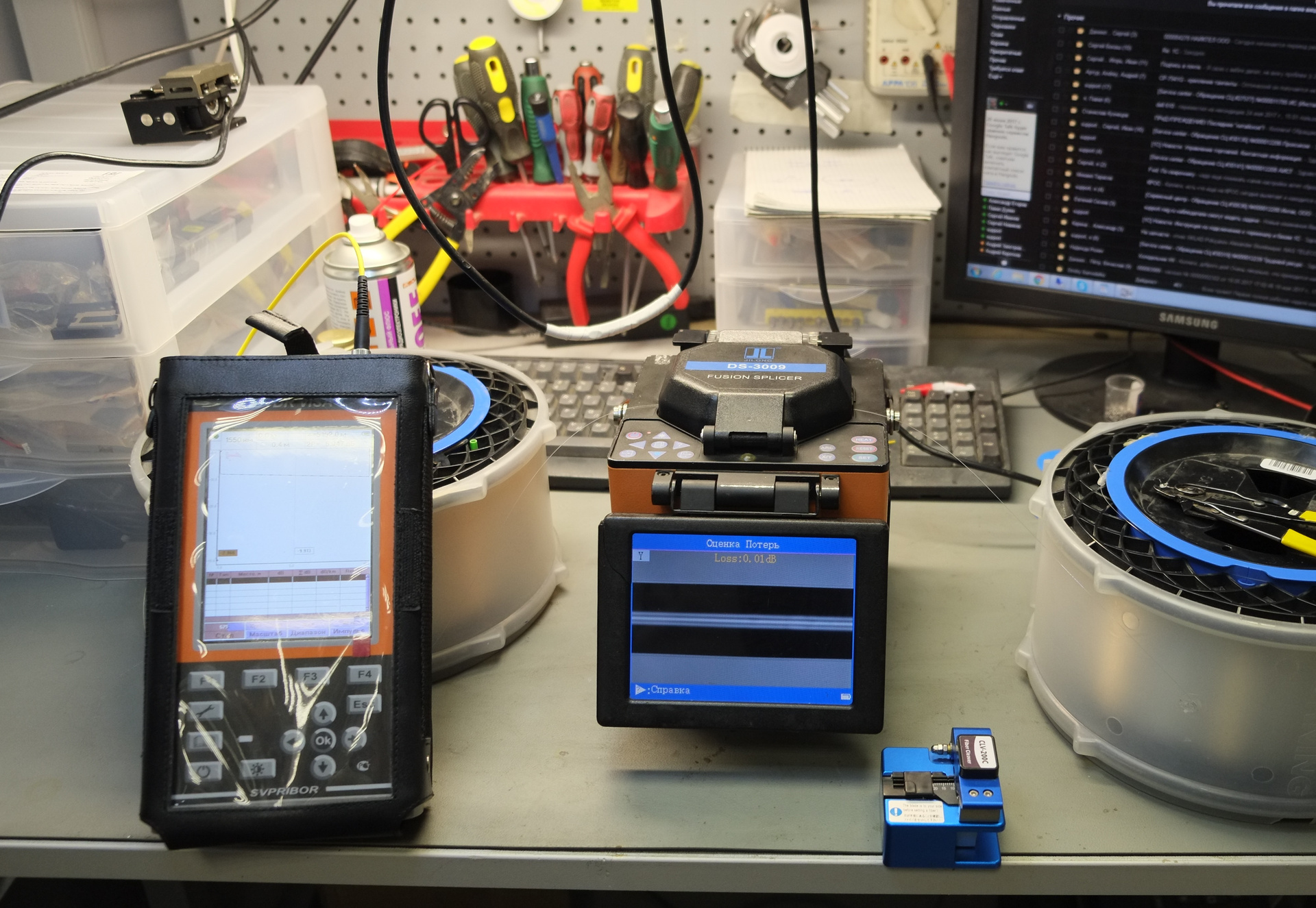

Após o ajuste dos parâmetros do arco, é realizada uma verificação abrangente da máquina de solda e o diagnóstico da qualidade da soldagem. Em seguida, com a ajuda de um OTDR, o nível de atenuação na solda é medido usando um suporte.

Após uma análise detalhada dos resultados da manutenção, o dispositivo passa na fase de teste, durante a qual o equipamento está em boas condições de funcionamento e é adequado para uso em condições reais.