Uma estação meteorológica doméstica ou de marca doméstica comum mede duas temperaturas de umidade (em uma sala e na rua), pressão atmosférica e, além disso, possui um relógio com um calendário. No entanto, uma estação meteorológica real tem muito mais - um sensor de radiação solar, um medidor de precipitação e tudo o que, em geral, é necessário apenas para necessidades profissionais, com uma exceção. Um instrumento de medição dos parâmetros do vento (velocidade e, principalmente, direção) é uma adição muito útil para uma casa de campo. Além disso, os sensores de vento de marca são bastante caros, mesmo para Ali Baba, e faz sentido procurar soluções caseiras.

Devo dizer imediatamente que, se soubesse com antecedência quanto trabalho manual e dinheiro gasto em experimentos despejariam minha ideia, talvez eu não começasse. Mas a curiosidade superou, e os leitores deste artigo têm a chance de evitar as armadilhas pelas quais tive que tropeçar.

Para

medir a velocidade do vento (anemometria), existem centenas de métodos, sendo os principais:

- fio quente,

- mecânica - com uma hélice (mais precisamente, uma

hélice ) ou uma hélice de copo horizontal (

anemômetro de copo clássico) A medição da velocidade nesses casos é equivalente a medir a velocidade do eixo no qual a hélice ou o hélice está montado.

- além de ultra-som, combinando medições de velocidade e direção.

Para

medir menos a direção dos métodos:

- ultrassom mencionado;

- cata-vento mecânico com remoção eletrônica do ângulo de rotação. Existem também várias maneiras diferentes de medir o ângulo de rotação: óptico, resistivo, magnético, indutivo, mecânico. A propósito, é possível simplesmente conectar uma bússola eletrônica ao eixo do cata-vento - esses são apenas métodos confiáveis e simples (para repetição na altura dos joelhos) de transmitir leituras de um eixo rotativo aleatoriamente. Portanto, escolhemos ainda o método óptico tradicional.

Se você repetir independentemente qualquer um desses métodos, lembre-se dos requisitos de consumo mínimo de energia e exposição 24 horas (e talvez durante o ano todo) exposição ao sol e à chuva. O sensor de vento não pode ser colocado sob o teto à sombra - pelo contrário, deve estar o mais longe possível de todos os fatores interferentes e "aberto a todos os ventos". Um local ideal é o cume do telhado da casa ou, na pior das hipóteses, um celeiro ou mirante, distante de outros edifícios e árvores. Tais requisitos requerem energia autônoma e, obviamente, um canal de dados sem fio. Esses requisitos são responsáveis por alguns dos "sinos e assobios" do design, descritos abaixo.

Sobre o consumo mínimo de energiaA propósito, quanto é o consumo mínimo de energia? Com base em baterias domésticas comuns do tipo AA, o consumo médio do circuito não deve idealmente ser superior a 1-2 mA. Conte para si mesmo: a capacidade de um elemento alcalino decente do tamanho AA é de cerca de 2,5-3 Ah • ou seja, um circuito com o consumo indicado funcionará por cerca de 1500-2500 horas ou 2-3 meses. Em princípio, isso também é um pouco, mas relativamente aceitável - você não pode fazer menos do que isso: ou vá à falência ou use baterias que precisarão ser carregadas com mais frequência do que trocar as baterias. Por esse motivo, ao elaborar esse esquema, somos obrigados a pegar migalhas: o modo obrigatório de economia de energia, o circuito cuidadosamente pensado e a sequência de ações do programa. Além disso, veremos que, no projeto final, eu ainda não atendia aos requisitos necessários e tive que usar a energia da bateria.

Uma história cognitiva sobre como tentei reproduzir o mais moderno e avançado dos métodos - o ultra-som e falhou, contarei em outro momento. Todos os outros métodos envolvem uma medição separada de velocidade e direção, então tive que cercar dois sensores. Depois de estudar teoricamente anemômetros de fio quente, percebi que não poderíamos comprar um elemento sensível pronto para nível amador (eles estão disponíveis no mercado ocidental!), Mas inventá-lo por conta própria - para participar da próxima pesquisa e desenvolvimento, com o correspondente desperdício de tempo e dinheiro. Portanto, depois de pensar um pouco, decidi fazer um design unificado para os dois sensores: um anemômetro de copo com medição óptica da velocidade de rotação e um cata-vento com medição eletrônica do ângulo de rotação com base em um disco de codificação (codificador).

Projetos de sensores

A vantagem dos sensores mecânicos é que não é necessária pesquisa e desenvolvimento no local, o princípio é simples e claro e a qualidade do resultado depende apenas da precisão da execução de um projeto cuidadosamente pensado.

Assim, teoricamente, na prática, isso resultou em um monte de trabalho mecânico, alguns dos quais tiveram que ser solicitados de lado, devido à falta de máquinas de tornear e fresar disponíveis. Devo dizer imediatamente que nunca me arrependi de ter confiado em uma abordagem de capital desde o início e não ter começado a fazer construções com materiais improvisados.

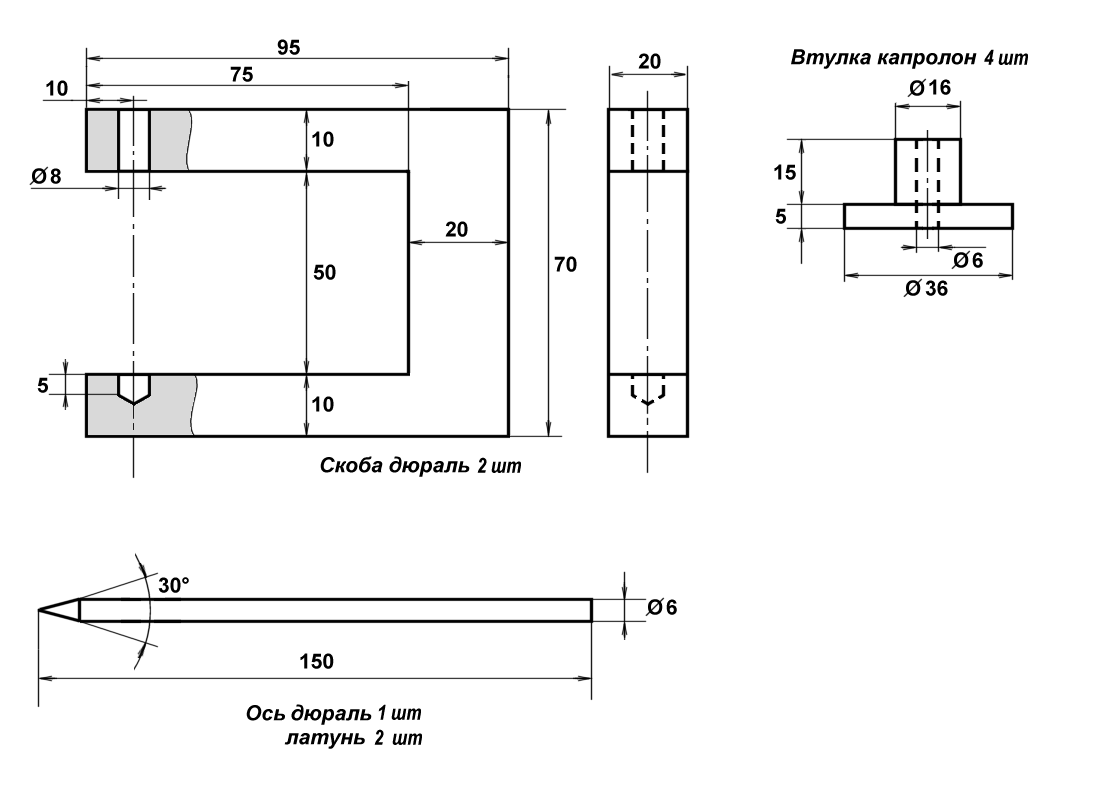

Para um cata-vento e um anemômetro, são necessárias as seguintes peças, que devem ser solicitadas a um operador de torneiro e fresadora (a quantidade e o material são indicados imediatamente para os dois sensores):

Os eixos, notamos, são necessariamente girados em um torno: é praticamente impossível fazer um eixo com um ponto exatamente no centro de um joelho. E o posicionamento da ponta exatamente ao longo do eixo de rotação aqui é um fator determinante para o sucesso. Além disso, o eixo deve estar perfeitamente reto, sem desvios.

Sensor mecânico de direção do vento - cata-vento eletrônico

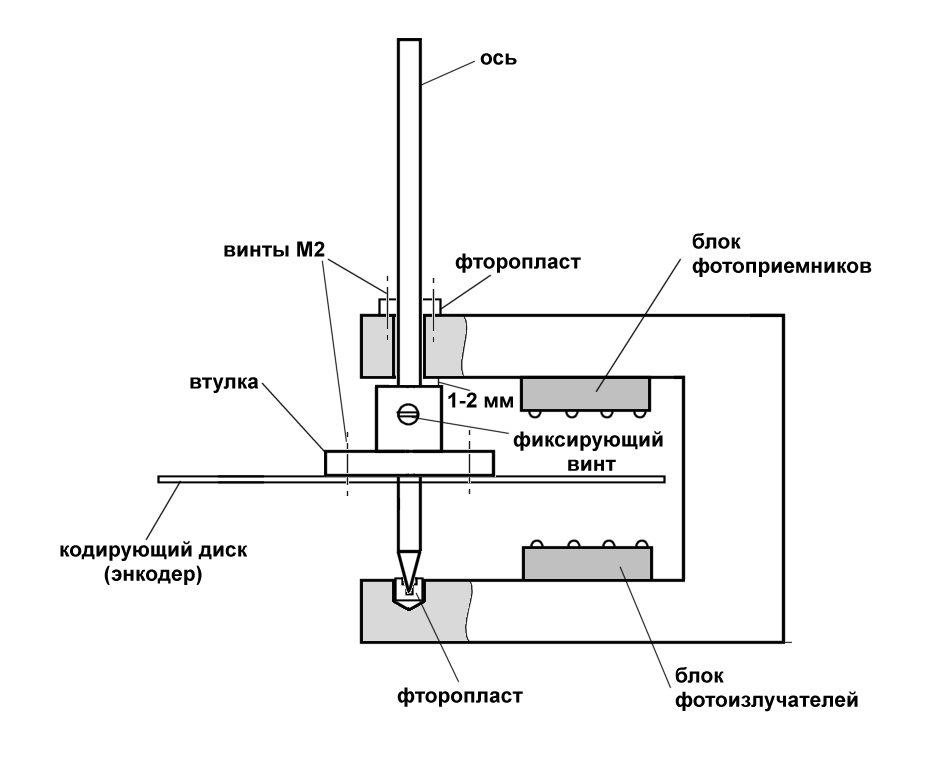

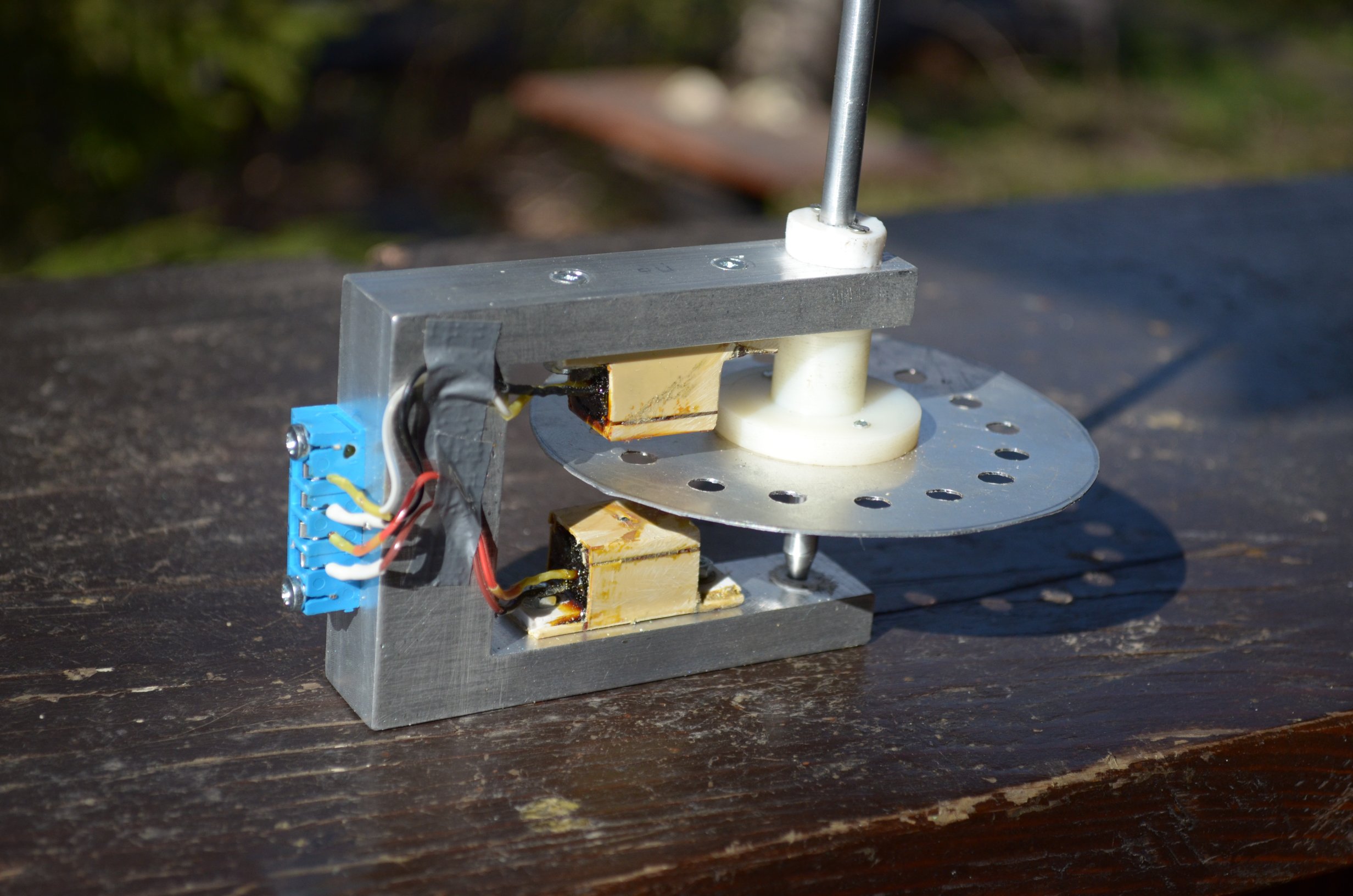

A base do cata-vento (assim como o sensor de velocidade abaixo) é um suporte em forma de U feito de duralumínio D-16, mostrado no desenho no canto superior esquerdo. Um pedaço de fluoroplástico é pressionado no recesso inferior, no qual um recesso escalonado é feito seqüencialmente com brocas de 2 e 3 mm. Um eixo é inserido neste recesso com uma extremidade afiada (para um cata-vento - de latão). De cima, ele passa livremente através de um orifício de 8 mm. Acima desse orifício, os parafusos M2 prendem ao suporte uma peça retangular do mesmo fluoroplástico com 4 mm de espessura, de forma que se sobreponha ao orifício. É feito um furo no fluoroplástico exatamente ao longo do diâmetro do eixo de 6 mm (localizado exatamente ao longo do eixo geral dos furos - veja o desenho de montagem abaixo). O Ftoroplast acima e abaixo desempenha o papel de rolamentos deslizantes.

O eixo no local de atrito contra o fotoplástico pode ser polido, e a área de atrito pode ser reduzida contrariando o orifício no fluoroplástico. (

Veja neste tópico abaixo a UPD de 13/09/18 e 06/05/19 ). Para o cata-vento, isso não desempenha um papel especial - alguma “inibição” é útil para ele e, para o anemômetro, você terá que tentar minimizar o atrito e a inércia.

Agora sobre a remoção do ângulo de rotação. O

codificador Gray clássico com 16 posições, no nosso caso, parece como mostrado na figura:

O tamanho do disco foi escolhido com base no isolamento óptico confiável dos pares emissor-receptor. Com essa configuração, os slots de 5 mm de largura também são espaçados 5 mm e os pares ópticos são espaçados exatamente 10 mm. As dimensões do suporte ao qual o cata-vento está conectado foram calculadas precisamente com base em um diâmetro de disco de 120 mm. Tudo isso, é claro, pode ser reduzido (especialmente se você escolher LEDs e fotodetectores com o menor diâmetro possível), mas a complexidade da fabricação do codificador foi levada em consideração: verificou-se que as fresadoras não executavam um trabalho tão delicado, por isso tinham que ser cortadas manualmente com um arquivo. E, quanto maiores as dimensões, mais confiável é o resultado e menos incômodo.

O desenho da montagem acima mostra a montagem do disco no eixo. Um disco cuidadosamente centralizado é preso com parafusos M2 ao cubo de caprolon. A luva é colocada no eixo para que a folga na parte superior seja mínima (1-2 mm) - para que o eixo na posição normal gire livremente e, durante a revolução, a ponta não caia do soquete abaixo. Blocos de fotodetectores e emissores são anexados ao suporte na parte superior e inferior do disco, mais especificamente sobre seu design.

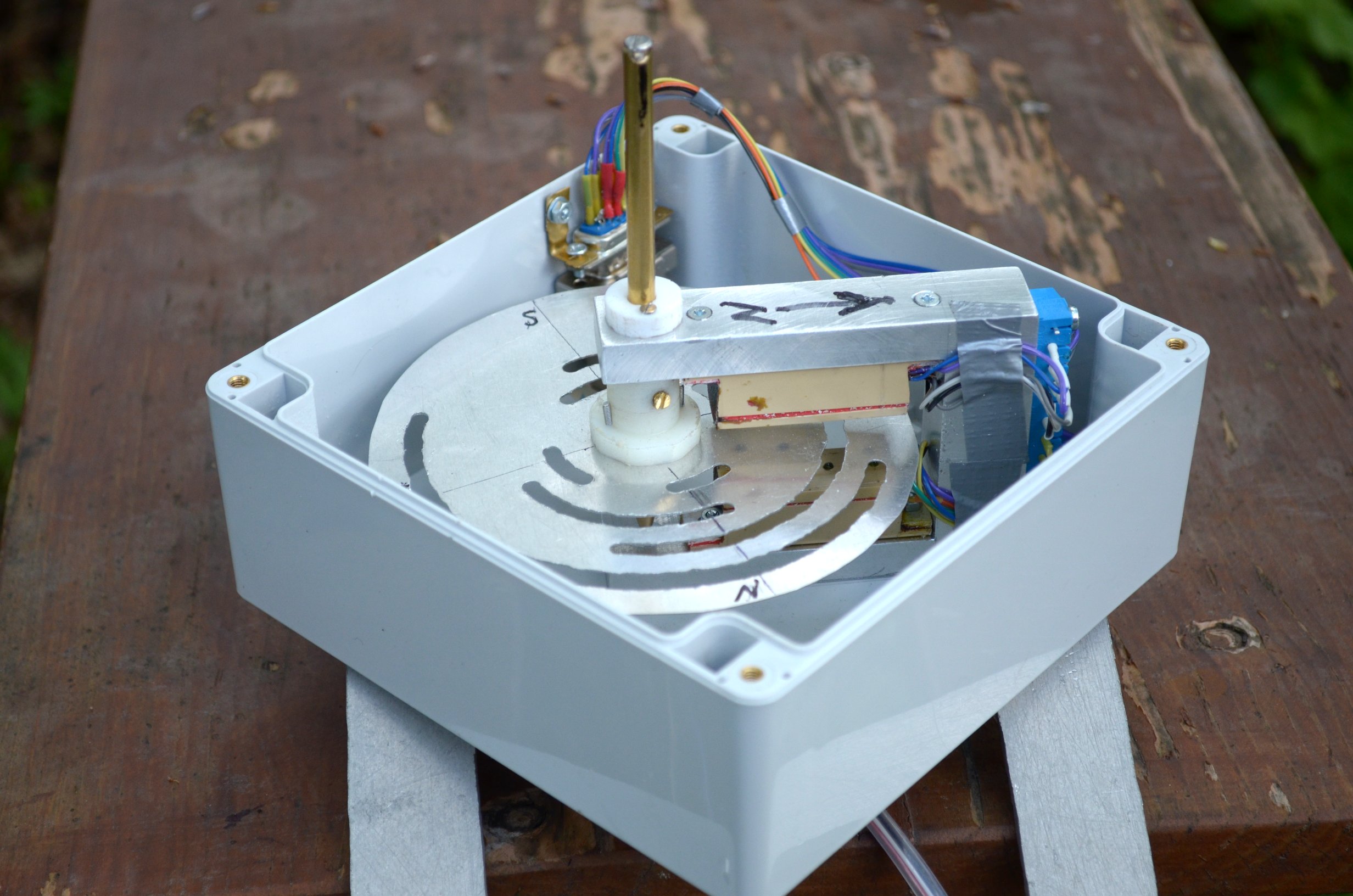

Toda a estrutura é colocada em uma caixa de plástico (ABS ou policarbonato) 150 × 150 × 90 mm. Montado (sem tampa e cata-vento), o sensor de direção é o seguinte:

Observe que a direção selecionada para o norte está marcada com uma seta; ela deve ser observada ao instalar o sensor no lugar.

Na parte superior do eixo, o cata-vento real é anexado. É feito com base no mesmo eixo de latão, no corte no lado cego do qual uma haste de latão é soldada. Na extremidade afiada, uma rosca M6 é cortada até um certo comprimento e uma carga redonda de contrapeso, fundida a partir de chumbo, é fixada nela com a ajuda de porcas:

A carga foi projetada para que o centro de gravidade caia exatamente no local da fixação (movendo-o ao longo da rosca, é possível obter um equilíbrio perfeito). A palheta é fixada ao eixo usando um parafuso de aço inoxidável M3, que passa através do orifício no eixo da palheta e é parafusado na rosca cortada no eixo de rotação (o parafuso de fixação é visível na foto acima). Para uma orientação precisa, a parte superior do eixo de rotação possui um recesso semicircular no qual se encontra o eixo do cata-vento.

DIY Sensor de velocidade do vento - DIY Cup Anemometer

Como você já entendeu, a base do sensor de velocidade para fins de unificação foi escolhida da mesma forma que para o cata-vento. Mas os requisitos de projeto aqui são um pouco diferentes: para reduzir o limiar de partida, o anemômetro deve ser o mais leve possível. Portanto, em particular, o eixo para ele é feito de duralumínio, o disco com furos (para medir a velocidade) é reduzido em diâmetro:

Se quatro optoacopladores forem necessários para um codificador Gray de quatro bits, haverá apenas um para um sensor de velocidade. 16 buracos foram perfurados em torno da circunferência do disco a uma distância igual; portanto, uma rotação do disco por segundo equivale a 16 hertz da frequência proveniente do optocoupler (são possíveis mais buracos, menos possíveis - a única questão é a escala de conversão de energia e economia de energia para os emissores).

Um sensor caseiro ainda se mostra um tanto grosseiro (o limite de partida não é inferior a meio metro segundo por segundo), mas só pode ser reduzido se o design for radicalmente alterado: por exemplo, em vez de uma plataforma giratória para copos, coloque uma hélice. Em um girador de copo, a diferença nas forças de resistência ao fluxo, que determina o torque, é relativamente pequena - é alcançada apenas devido ao formato diferente da superfície que atende ao fluxo de ar recebido (portanto, o formato dos copos deve ser o mais aerodinâmico possível - idealmente, isso é meio ovo ou uma bola). A hélice tem muito mais torque, pode ser muito menor em peso e, finalmente, a fabricação em si é mais simples. Mas a hélice deve ser instalada na direção do fluxo de ar - por exemplo, colocando-a no

final do mesmo cata-vento .

A questão é: como transmitir leituras de um sensor que gira aleatoriamente em torno de um eixo vertical? Não consegui resolvê-lo e, a julgar pelo fato de que as construções profissionais de copas ainda são difundidas, de maneira alguma é decidido com um chute parcial (não levamos em consideração os anemômetros manuais - eles são orientados manualmente pelo fluxo de ar).

Minha versão do anemômetro de copo é feita com base em um disco a laser. As vistas superior e inferior são mostradas na foto:

As xícaras são feitas de garrafas de debaixo da água do bebê Agusha. O fundo é cuidadosamente cortado e os três - à mesma distância, para que tenham o mesmo peso, aquecem localmente no centro (em nenhum caso não aqueça o todo - ele distorce irreversivelmente!) E a parte de trás do cabo de madeira se dobra para fora para torná-lo mais aerodinâmico. Você vai repetir - estocar garrafas maiores de cinco ou seis peças, provavelmente será capaz de fazer três mais ou menos a mesma xícara. Nas xícaras feitas, é feito um corte na lateral e elas são fixadas ao longo do perímetro do disco a 120 ° entre si com a ajuda de selante de cola à prova d'água. O disco é estritamente centralizado em torno do eixo (eu fiz isso com a ajuda de uma arruela de metal aninhada) e é montado no cubo de caprolon com parafusos M2.

Projeto geral e instalação de sensores

Ambos os sensores, como já mencionado, são colocados em caixas plásticas de 150 × 150 × 90 mm. A escolha do material da caixa deve ser abordada com cuidado: ABS ou policarbonato têm resistência suficiente ao clima, mas poliestireno, plexiglás e especialmente polietileno não serão adequados aqui (e será difícil pintá-los para proteger do sol). Se não for possível comprar uma caixa da empresa, é melhor soldar a caixa de fibra de vidro e pintá-la para protegê-la da corrosão e dar uma aparência estética.

Um orifício de 8 a 10 mm é feito na tampa exatamente no ponto de saída do eixo, no qual um cone de plástico cortado de um bico de uma lata de spray com um selante ou cola de construção é colado com o mesmo selante adesivo:

Para centralizar o cone ao longo do eixo, use uma pinça para fixar um pedaço de madeira na parte inferior da tampa, marque o centro exato e vá um pouco mais fundo com uma broca de 12 mm, fazendo um recesso anular ao redor do furo. O cone deve entrar ali exatamente, após o qual pode ser revestido com cola. Além disso, pode ser fixado na posição vertical durante o período de solidificação com o parafuso e a porca M6.

O próprio sensor de velocidade cobre o eixo com este cone, como um guarda-chuva, impedindo a entrada de água no corpo. Para um cata-vento, é necessário colocar adicionalmente uma luva sobre o cone, o que fechará a folga entre o eixo e o cone do fluxo de água direto (veja a foto da visão geral dos sensores abaixo).

Os fios dos acopladores ópticos são direcionados para um conector do tipo D-SUB separado (veja a foto do sensor de direção acima). A contraparte com o cabo é inserida através de um orifício retangular na base do alojamento. O orifício é coberto por uma tampa com uma fenda para o cabo, que evita que o conector caia. Os suportes de duralumin são parafusados na base do alojamento para fixação no lugar. Sua configuração depende da localização dos sensores.

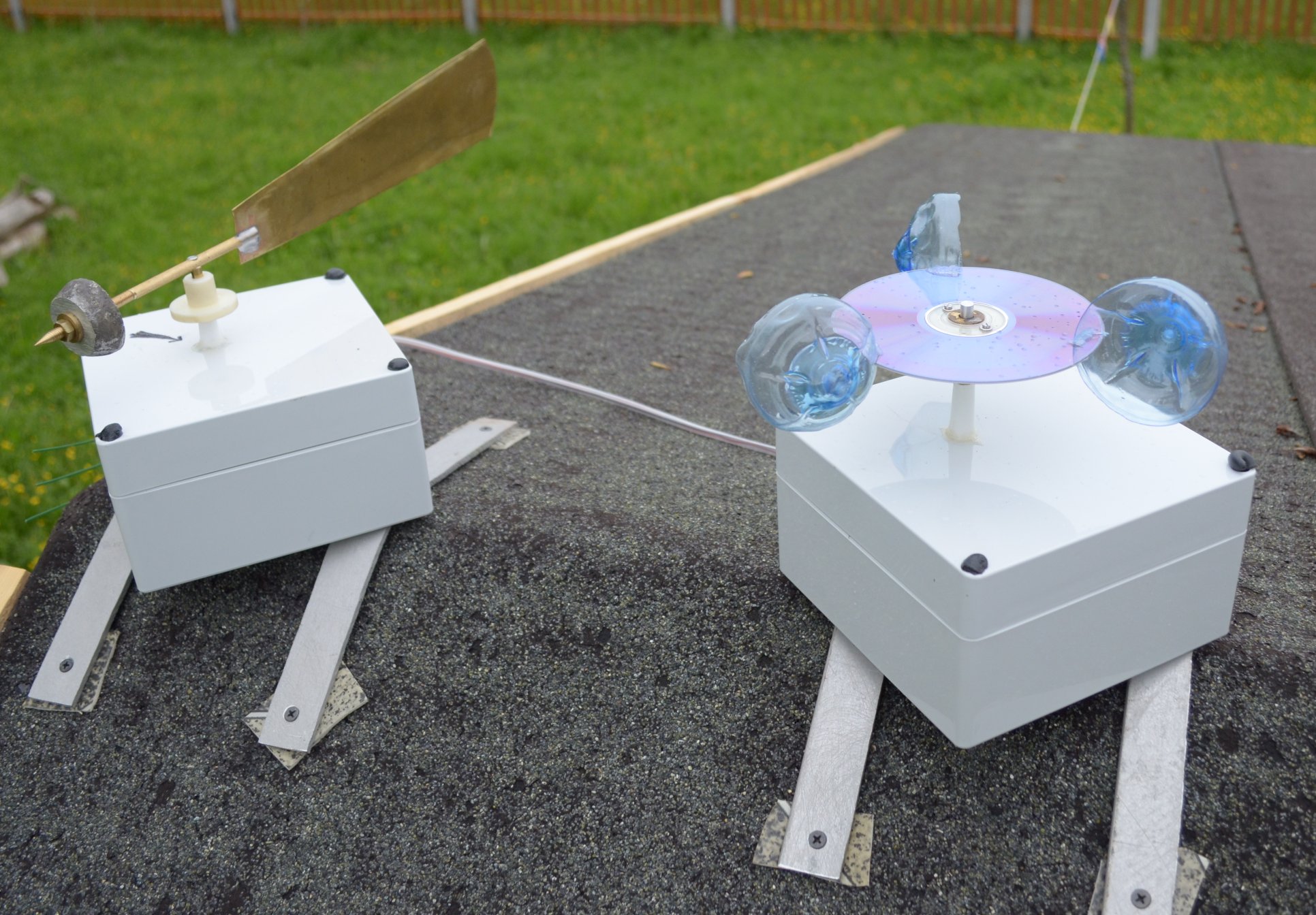

Quando montados, os dois sensores têm a seguinte aparência:

Aqui eles são mostrados já instalados no lugar - na crista do caramanchão. Observe que os recessos dos parafusos que prendem a tampa estão protegidos contra a água por bujões de borracha em bruto. Os sensores são instalados estritamente horizontalmente em nível, para os quais eu tive que usar revestimentos de pedaços de linóleo.

Parte eletrônica

A estação meteorológica como um todo consiste em dois módulos: uma unidade remota (que serve os dois sensores de vento e também faz leituras de um sensor externo de temperatura e umidade) e o módulo principal com displays. A unidade remota está equipada com um transmissor sem fio para enviar dados instalados dentro dela (a antena se sobressai do lado). O módulo principal recebe dados da unidade remota (o receptor, para conveniência de sua orientação, é colocado em um cabo em uma unidade separada) e também faz leituras do sensor interno de temperatura e umidade e exibe tudo isso nos displays. Um componente separado da unidade principal é um relógio com um calendário que, para conveniência da configuração geral da estação, é atendido por um controlador Arduino Mini separado e possui seus próprios displays.

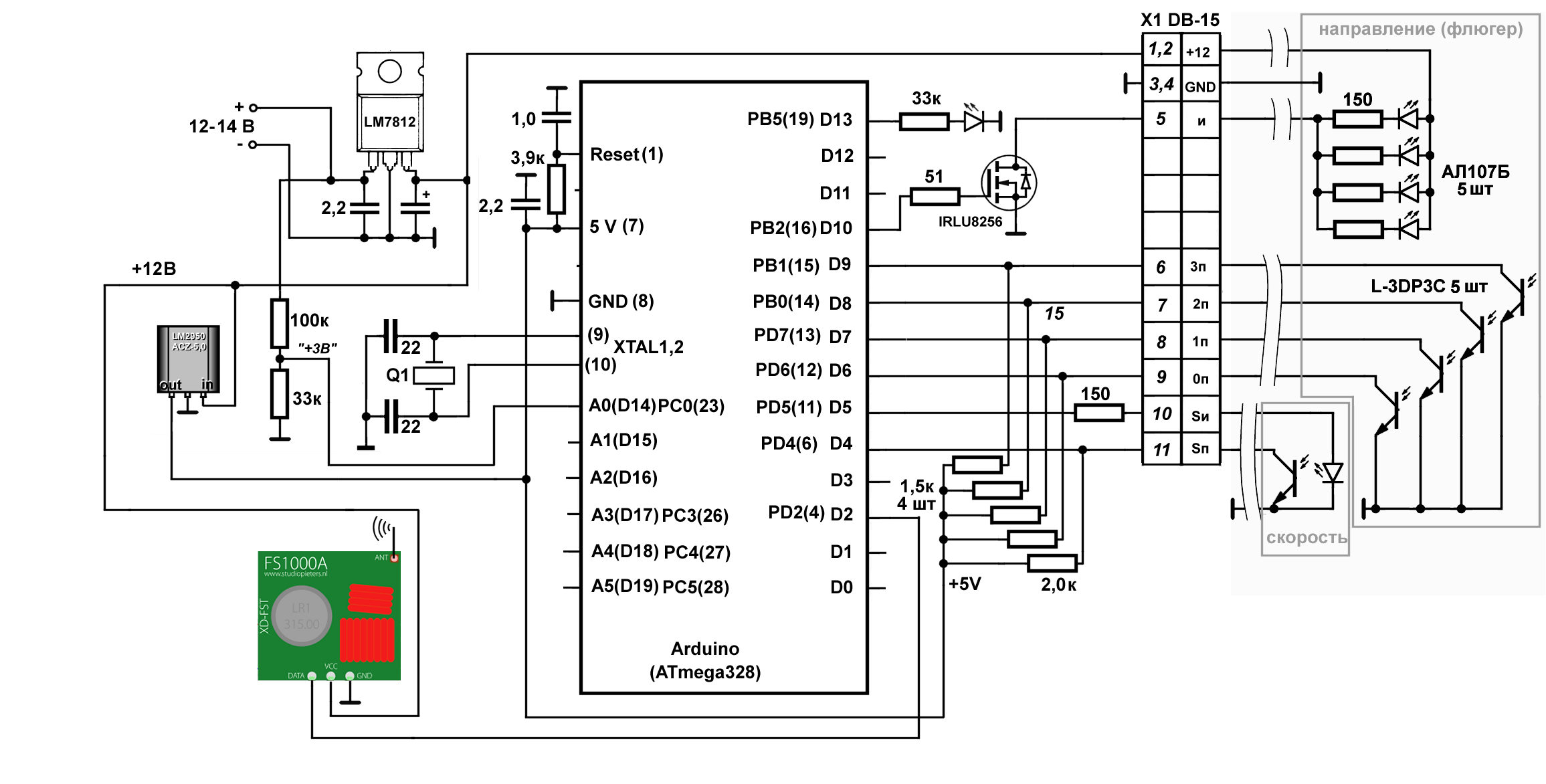

Módulo remoto e circuito de medição de sensores de vento

Como emissores de fotos, os LEDs IR AL-107B foram selecionados. Esses LEDs antigos, é claro, não são os melhores da categoria, mas possuem um estojo em miniatura com diâmetro de 2,4 mm e são capazes de transmitir corrente de até 600 mA por pulso. A propósito, durante os testes, verificou-se que a amostra deste LED por volta de 1980 (no caso vermelho) tem aproximadamente duas vezes mais eficiência (expressa na faixa de operação confiável do fotodetector) do que as cópias modernas compradas no Chip-Dip (elas têm um corpo verde-amarelado). É improvável que em 1980 os cristais estivessem melhores do que agora, embora o que diabos não esteja brincando? É possível, no entanto, que o assunto esteja em diferentes ângulos de dispersão em um e outro projeto.

Uma corrente constante de cerca de 20 mA (resistor de 150 Ohm com uma fonte de alimentação de 5 volts) foi passada através do LED no sensor de velocidade, e um pulso (meandro com um ciclo de trabalho de 2) corrente de cerca de 65 mA (os mesmos 150 Ohms com uma fonte de alimentação de 12 volts) foi passado no sensor de direção. A corrente média através de um LED do sensor de direção, neste caso, é de cerca de 33 mA, em apenas quatro canais - cerca de 130 mA.

Como fotodetectores, foram escolhidos os fototransistores L-32P3C em um estojo com um diâmetro de 3 mm. O sinal foi obtido de um coletor carregado em um resistor de 1,5 ou 2 kOhm de uma fonte de 5 V. Esses parâmetros são selecionados para que a uma distância de ~ 20 mm entre o emissor e o receptor, um sinal lógico em tamanho normal em níveis de 5 volts chegue imediatamente à entrada sem amplificação adicional . As correntes que aparecem aqui podem parecer desproporcionalmente grandes para você, com base no requisito mínimo de consumo de energia indicado acima, mas como você verá, elas aparecem em cada ciclo de medição por no máximo vários milissegundos, para que o consumo total permaneça pequeno.

A base para a montagem dos receptores e emissores foram os segmentos do canal a cabo (visíveis na foto dos sensores acima), cortados de modo a formar “orelhas” para montagem no suporte na base. Para cada um desses fragmentos, uma placa de plástico foi colada à tampa de travamento por dentro, igual em largura à largura do canal.

LEDs e fototransistores foram fixados à distância correta nos orifícios feitos nesta placa, de modo que os condutores fiquem dentro do canal, e somente as protuberâncias no final das conchas se projetavam para fora. As conclusões são soldadas de acordo com o diagrama (veja abaixo), as conclusões externas são feitas por pedaços de um fio flexível multicolorido. Resistores para emissores do sensor de direção também estão localizados dentro do canal, uma conclusão geral é feita a partir deles. Após a dessoldagem, a tampa se encaixa no lugar, todos os slots são selados com plasticina e uma fita adesiva adicional, que também fecha o orifício no lado oposto aos terminais e toda a estrutura é preenchida com epóxi. Conclusões externas, como pode ser visto na foto dos sensores, são exibidas no bloco de terminais montado na parte traseira do suporte.Diagrama de circuitoA unidade para processamento de sensores de vento tem a seguinte aparência: Sobre a origem da energia de 12 a 14 volts, veja abaixo. Além dos componentes indicados no diagrama, a unidade remota contém um sensor de temperatura e umidade, que não é mostrado no diagrama. O divisor de tensão conectado ao terminal A0 do controlador é projetado para controlar a tensão da fonte de alimentação para substituição oportuna. O LED conectado ao terminal tradicional 13 (terminal 19 da caixa DIP) é super brilhante, por seu brilho normal e não ofuscante, corrente suficiente em miliamperes é suficiente, o que é garantido por uma resistência incomumente alta de 33 kOhm.O esquema usa um controlador Atmega328 “bare” em um pacote DIP, programado via Uno e montado em um soquete. Esses controladores com um carregador Arduino já gravado são vendidos, por exemplo, no Chip-Dip (ou você mesmo pode gravar o carregador ). Esse controlador é convenientemente programado em um ambiente familiar, mas, desprovido de componentes na placa, é, primeiramente, mais econômico e, em segundo lugar, ocupa menos espaço. Um modo de economia de energia completo pode ser obtido ao se livrar do carregador também (e geralmente pintando todo o código no assembler :), mas aqui não é muito relevante e a programação é desnecessariamente complicada.No diagrama, retângulos cinza são circulados em torno de componentes relacionados separadamente aos canais de velocidade e direção. Considere a operação do circuito como um todo.A operação do controlador como um todo é controlada pelo timer do watchdog WDT, que é ativado no modo de chamada de interrupção. O WDT acorda o controlador do modo de suspensão em intervalos definidos. Se o timer reiniciar na interrupção chamada, ele não reiniciará do zero, todas as variáveis globais permanecerão em seus valores. Isso permite que você acumule dados do despertar para o despertar e, em algum momento, processe-os - por exemplo, para obter a média.No início do programa, foram feitas as seguintes declarações de bibliotecas e variáveis globais (para não confundir o texto dos exemplos já extensos, tudo o que foi relacionado ao sensor de temperatura e umidade foi lançado aqui):

Sobre a origem da energia de 12 a 14 volts, veja abaixo. Além dos componentes indicados no diagrama, a unidade remota contém um sensor de temperatura e umidade, que não é mostrado no diagrama. O divisor de tensão conectado ao terminal A0 do controlador é projetado para controlar a tensão da fonte de alimentação para substituição oportuna. O LED conectado ao terminal tradicional 13 (terminal 19 da caixa DIP) é super brilhante, por seu brilho normal e não ofuscante, corrente suficiente em miliamperes é suficiente, o que é garantido por uma resistência incomumente alta de 33 kOhm.O esquema usa um controlador Atmega328 “bare” em um pacote DIP, programado via Uno e montado em um soquete. Esses controladores com um carregador Arduino já gravado são vendidos, por exemplo, no Chip-Dip (ou você mesmo pode gravar o carregador ). Esse controlador é convenientemente programado em um ambiente familiar, mas, desprovido de componentes na placa, é, primeiramente, mais econômico e, em segundo lugar, ocupa menos espaço. Um modo de economia de energia completo pode ser obtido ao se livrar do carregador também (e geralmente pintando todo o código no assembler :), mas aqui não é muito relevante e a programação é desnecessariamente complicada.No diagrama, retângulos cinza são circulados em torno de componentes relacionados separadamente aos canais de velocidade e direção. Considere a operação do circuito como um todo.A operação do controlador como um todo é controlada pelo timer do watchdog WDT, que é ativado no modo de chamada de interrupção. O WDT acorda o controlador do modo de suspensão em intervalos definidos. Se o timer reiniciar na interrupção chamada, ele não reiniciará do zero, todas as variáveis globais permanecerão em seus valores. Isso permite que você acumule dados do despertar para o despertar e, em algum momento, processe-os - por exemplo, para obter a média.No início do programa, foram feitas as seguintes declarações de bibliotecas e variáveis globais (para não confundir o texto dos exemplos já extensos, tudo o que foi relacionado ao sensor de temperatura e umidade foi lançado aqui):#include <VirtualWire.h> #include <avr/wdt.h> #include <avr/sleep.h> . . . . . #define ledPin 13 // (PB5 19 ATmega) #define IR_Pin 10 // IRLU (PB2 16 Atmega) #define in_3p 9 // 3 #define in_2p 8 // 2 #define in_1p 7 // 1 #define in_0p 6 // 0 #define IR_PINF 5 //(PD5,11) - #define IN_PINF 4 //(PD4,6) volatile unsigned long ttime = 0; // float ff[4]; // char msg[25]; // byte count=0;// int batt[4]; // byte wDir[4]; // byte wind_Gray=0; //

Os procedimentos a seguir são usados para iniciar o modo de suspensão e o WDT (acordar a cada 4 s):

// void system_sleep() { ADCSRA &= ~(1 << ADEN); //. cbi(ADCSRA,ADEN); set_sleep_mode(SLEEP_MODE_PWR_DOWN); // sleep_mode(); // sleep_disable(); // watchdog ADCSRA |= (1 << ADEN); /. sbi(ADCSRA,ADEN); } //**************************************************************** // ii: 0=16ms, 1=32ms,2=64ms,3=128ms,4=250ms,5=500ms // 6=1 sec,7=2 sec, 8=4 sec, 9= 8sec void setup_watchdog(int ii) { byte bb; if (ii > 9 ) ii=9; bb=ii & 7; if (ii > 7) bb|= (1<<5); // bb - bb|= (1<<WDCE); MCUSR &= ~(1<<WDRF); // WDTCSR |= (1<<WDCE) | (1<<WDE); // WDTCSR = bb; WDTCSR |= (1<<WDIE); // WDT } //**************************************************************** // ISR(WDT_vect) { wdt_reset(); }

O sensor de velocidade fornece a frequência de interrupção do canal óptico, a ordem de magnitude é de algumas dezenas de hertz. Medir esse valor é mais econômico e mais rápido após um período (este foi o assunto da publicação do autor "

Avaliação de métodos para medir baixas frequências no Arduino "). Aqui, o método é selecionado através da função pulseInLong () modificada, que não vincula a medição a saídas específicas do controlador (o texto da função periodInLong () pode ser encontrado na publicação).

Na função setup (), as direções de saída são declaradas, a biblioteca de transmissores de 433 MHz e o timer do watchdog são inicializados (a linha para IN_PINF é basicamente supérflua e inserida para memória):

void setup() { pinMode(IR_PINF, OUTPUT); // pinMode(IN_PINF, INPUT); // pinMode(13, OUTPUT); // vw_setup(1200); // VirtualWire vw_set_tx_pin(2); //D2, PD2(4) VirtualWire // Serial.begin(9600); // Serial- setup_watchdog(8); //WDT 4 c wdt_reset(); }

Finalmente, no ciclo principal do programa, primeiro sempre que acordamos (a cada 4 segundos) lemos a tensão e calculamos a frequência do sensor de velocidade do vento:

void loop() { wdt_reset(); // digitalWrite(ledPin, HIGH); // batt[count]=analogRead(0); // /*=== ==== */ digitalWrite(IR_PINF, HIGH); // - float f=0; // ttime=periodInLong(IN_PINF, LOW, 250000); // 0,25 // Serial.println(ttime); // if (ttime!=0) {// f = 1000000/float(ttime);} // digitalWrite(IR_PINF, LOW); // - ff[count]=f; // . . . . .

O tempo de gravação do LED IR (consumindo, lembro-me, 20 mA) aqui, como você vê, será máximo na ausência de rotação do disco do sensor e, nessa condição, será de aproximadamente 0,25 segundos. A frequência mínima medida, portanto, será de 4 Hz (um quarto de rotação do disco por segundo com 16 furos). Como ocorreu durante a calibração do sensor (veja abaixo), isso corresponde a aproximadamente 0,2 m / s de velocidade do vento. Enfatizamos que esse é o menor valor mensurável da velocidade do vento, mas não é uma resolução e nem um limiar de partida (que será muito maior). Se houver uma frequência (ou seja, quando o sensor gira), o tempo de medição (e, consequentemente, o tempo de queima do LED, ou seja, o consumo de corrente) será proporcionalmente reduzido e a resolução aumentará.

A seguir, são apresentados procedimentos a cada quarto despertar (ou seja, a cada 16 segundos). O valor da frequência do sensor de velocidade dos quatro valores acumulados que transmitimos não é médio, mas máximo - como a experiência demonstrou, esse é um valor mais informativo. Por conveniência e uniformidade, cada um dos valores, independentemente do seu tipo, é convertido antes da transmissão para um número inteiro positivo de 4 casas decimais. A variável count é monitorada pela variável count:

// 16 // 4- : if (count==3){ f=0; // for (byte i=0; i<4; i++) if (f<ff[i]) f=ff[i]; // int fi=(int(f*10)+1000); // 4 . int volt=0; // for (byte i=0; i<4; i++) volt=volt+batt[i]; volt=volt/4+100; // 100 = 3 . volt=volt*10; // 4 . . . . . .

A seguir, é a definição da direção do código Gray. Aqui, para reduzir o consumo, em vez de constantemente nos LEDs infravermelhos, uma frequência de 5 kHz é fornecida a todos os quatro canais simultaneamente por meio de um transistor de efeito de campo usando a função tone (). A presença de uma frequência em cada uma das descargas (saídas in_0p - in_3p) é detectada usando um método semelhante ao anti-ressalto ao ler as leituras de um botão pressionado. Primeiro, no ciclo, esperamos para ver se há um nível alto na saída e depois verificamos após 100 μs. 100 μs é um período de meia frequência de 5 kHz, ou seja, se houver uma frequência pelo menos da segunda vez, cairemos novamente para um nível alto (apenas no caso, repita quatro vezes) e isso significa que ele definitivamente está lá. Repetimos esse procedimento para cada um dos quatro bits de código:

/* ===== Wind Gray ==== */ //: tone(IR_Pin,5000);// 5 boolean yes = false; byte i=0; while(!yes){ // 3 i++; boolean state1 = (digitalRead(in_3p)&HIGH); delayMicroseconds(100); // 100 yes=(state1 & !digitalRead(in_3p)); if (i>4) break; // } if (yes) wDir[3]=1; else wDir[3]=0; yes = false; i=0; while(!yes){ // 2 i++; boolean state1 = (digitalRead(in_2p)&HIGH); delayMicroseconds(100); // 100 yes=(state1 & !digitalRead(in_2p)); if (i>4) break; // } if (yes) wDir[2]=1; else wDir[2]=0; yes = false; i=0; while(!yes){ // 1 i++; boolean state1 = (digitalRead(in_1p)&HIGH); delayMicroseconds(100); // 100 yes=(state1 & !digitalRead(in_1p)); if (i>4) break; // } if (yes) wDir[1]=1; else wDir[1]=0; yes = false; i=0; while(!yes){ // 0 i++; boolean state1 = (digitalRead(in_0p)&HIGH); delayMicroseconds(100); // 100 yes=(state1 & !digitalRead(in_0p)); if (i>4) break; // } if (yes) wDir[0]=1; else wDir[0]=0; noTone(IR_Pin); // // : wind_Gray=wDir[0]+wDir[1]*2+wDir[2]*4+wDir[3]*8; // . int wind_G=wind_Gray*10+1000; // 4- . . . . . .

A duração máxima de um procedimento será na ausência de frequência no receptor e igual a 4 × 100 = 400 microssegundos. O tempo máximo de gravação de 4 LEDs de direção será quando nenhum receptor estiver aceso, ou seja, 4 × 400 = 1,6 milissegundos. A propósito, o algoritmo funcionará exatamente da mesma maneira, se, em vez de uma frequência cujo período for múltiplo de 100 µs, for simples aplicar um nível alto constante aos LEDs. Se houver um meandro em vez de um nível constante, simplesmente economizaremos comida pela metade. Ainda podemos economizar se iniciarmos cada LED de IR por uma linha separada (respectivamente, por uma saída separada do controlador com seu próprio transistor de chave), mas ao mesmo tempo o circuito, a fiação e o controle são complicados e a corrente é de 130 mA por 2 ms a cada 16 segundos - isto, veja você, um pouco.

Finalmente,

transferência de dados sem fio . Para transferir dados do local de instalação do sensor para o placar da estação meteorológica, foi escolhido o método mais simples, barato e confiável:

um par transmissor / receptor com uma frequência de 433 MHz . Concordo que o método não é o mais conveniente (devido ao fato de os dispositivos serem projetados para transmitir sequências de bits, não bytes inteiros, você precisa refinar sua mente sobre a conversão de dados entre os formatos necessários) e tenho certeza de que muitas pessoas vão querer discutir comigo em termos de confiabilidade. A resposta para a última objeção é simples: "você simplesmente não sabe como cozinhá-los!"

O segredo é que ele geralmente permanece nos bastidores de várias descrições de troca de dados no canal de 433 MHz: como esses dispositivos são puramente analógicos, a fonte de alimentação do receptor deve ser muito bem limpa de qualquer pulsação estranha. Em nenhum caso você deve ligar o receptor a partir do estabilizador interno do Arduino de 5 volts! A instalação de um estabilizador de baixa potência separado para o receptor (LM2931, LM2950 ou similar) diretamente perto de seus terminais, com os circuitos de filtragem corretos na entrada e na saída, aumenta radicalmente o alcance e a confiabilidade da transmissão.

Nesse caso, o transmissor trabalhava diretamente a partir da tensão da bateria de 12 V, o receptor e o transmissor eram equipados com antenas caseiras padrão na forma de um pedaço de fio com 17 cm de comprimento (lembro-me de que o fio para antenas é adequado apenas para um núcleo e é necessário colocar as antenas no espaço paralelo um ao outro). Um pacote de informações de 24 bytes (levando em consideração a umidade e a temperatura) sem problemas foi transmitido com confiança a uma velocidade de 1200 bits / s na diagonal através de uma horta de 15 acres (cerca de 40-50 metros) e depois através de três logs paredes dentro da sala (nas quais, por exemplo, um sinal celular é recebido com grande dificuldade e não em todo lugar). Condições praticamente inatingíveis para qualquer método padrão de 2,4 GHz (como Bluetooth, Zig-Bee e até Wi-Fi amador), apesar do consumo de transmissor aqui ser miserável de 8 mA e apenas no momento da transmissão real, o resto do tempo o transmissor consome centavos. O transmissor é estruturalmente colocado dentro da unidade remota, a antena se destaca horizontalmente do lado.

Combinamos todos os dados em um único pacote (em uma estação real, a temperatura e a umidade serão adicionadas a ele), consistindo em partes uniformes de 4 bytes e precedidas pela assinatura “DAT”, enviando-as ao transmissor e concluindo todos os ciclos:

/*=====Transmitter=====*/ String strMsg="DAT"; // - strMsg+=volt; // 4 strMsg+=wind_G; // wind 4 strMsg+=fi; // 4 strMsg.toCharArray(msg,16); // // Serial.println(msg); // vw_send((uint8_t *)msg, strlen(msg)); // vw_wait_tx(); // - ! delay(50); //+ count=0; // }//end count==3 else count++; digitalWrite(ledPin, LOW); // system_sleep(); // — } //end loop

O tamanho do pacote pode ser reduzido se você recusar a exigência de apresentar cada um dos valores de vários tipos na forma de um código uniforme de 4 bytes (por exemplo, para o código Gray, é claro, um byte é suficiente). Mas, por uma questão de universalização, deixei tudo como está.

Recursos de nutrição e design da unidade remota . O consumo da unidade remota é calculado desta maneira:

- 20 mA (emissor) + ~ 20 mA (controlador com circuitos auxiliares) por cerca de 0,25 s a cada quatro segundos - uma média de 40/16 = 2,5 mA;

- 130 mA (emissores) + ~ 20 mA (controlador com circuitos auxiliares) por cerca de 2 ms a cada 16 segundos - uma média de 150/16/50 ± 0,2 mA;

Tendo adotado esse cálculo, o consumo do controlador ao coletar dados do sensor de temperatura e umidade e quando o transmissor está funcionando, podemos elevar com segurança o consumo médio a 4 mA (com um pico de cerca de 150 mA, lembre-se!). As baterias (que, aliás, exigirão até 8 peças para fornecer ao transmissor a voltagem máxima!) Terão que ser trocadas com muita frequência; portanto, a idéia era alimentar a unidade remota de baterias de 12 volts para uma chave de fenda - eu tinha apenas duas extras. Sua capacidade é ainda menor que o número correspondente de baterias AA - apenas 1,3 A • horas, mas ninguém se preocupa em trocá-las a qualquer momento, mantendo um segundo carregado. Com o consumo indicado de 4 mA, a capacidade de 1300 mA • horas é suficiente por cerca de duas semanas, o que não é muito problemático.

Observe que a voltagem de uma bateria carregada recentemente pode ser de até 14 volts. Um estabilizador de entrada de 12 volts foi instalado nesse caso - para evitar sobretensão na fonte de alimentação do transmissor e não sobrecarregar o estabilizador principal de cinco volts.

A unidade portátil em um estojo de plástico adequado está localizada sob o teto, um cabo de energia da bateria e as conexões com sensores de vento são conectados a ela nos conectores. A principal dificuldade é que o circuito se mostrou extremamente sensível à umidade do ar: em tempo chuvoso, após algumas horas o transmissor começa a falhar, as medições de frequência mostram uma bagunça completa e as medições de voltagem da bateria mostram “clima em Marte”.

Portanto, após a depuração dos algoritmos e a verificação de todas as conexões, o caso deve ser cuidadosamente selado. Todos os conectores na entrada da carcaça são vedados com selante, o mesmo se aplica a todas as cabeças dos parafusos destacadas, saída da antena e cabo de alimentação. As juntas do corpo são borradas com plasticina (levando em consideração que elas precisam ser separadas) e coladas no topo com tiras de fita adesiva. É bom fortalecer adicionalmente os conectores usados no interior com um epóxi: por exemplo, o

DB-15 mostrado no diagrama do módulo remoto não é rígido e o ar úmido vaza lentamente entre a estrutura metálica e a base plástica.

Mas todas essas medidas por si só produzirão apenas um efeito de curto prazo - mesmo se não houver sucção do ar frio e úmido, o ar seco da sala se transforma facilmente em ar úmido quando a temperatura fora da caixa cai (lembre-se do fenômeno chamado "ponto de orvalho").

Para evitar isso, é necessário deixar um cartucho ou uma bolsa com um dessecante - sílica gel dentro do estojo (às vezes os sacos são colocados em caixas com sapatos ou em algumas embalagens com dispositivos eletrônicos). Se o gel de sílica de origem desconhecida tiver sido armazenado por um longo período de tempo, ele deverá ser calcinado antes de ser utilizado em um forno elétrico a 140-150 graus por várias horas. Se o estojo estiver adequadamente selado, o dessecante precisará ser substituído não mais frequentemente do que no início de cada temporada de verão.

Módulo principal

No módulo principal, todos os valores são aceitos, descriptografados, se necessário, convertidos de acordo com as equações de calibração e exibidos.

O receptor é colocado fora do módulo principal da estação e colocado em uma pequena caixa com orelhas para montagem. A antena é trazida através de uma abertura na tampa, todas as aberturas na caixa são seladas com borracha bruta. Os contatos do receptor são conectados a um conector doméstico muito confiável do tipo RS-4, no lado do receptor, através de um cabo AV com blindagem dupla:

Um sinal é captado ao longo de um dos núcleos dos cabos e, por outro, a energia é fornecida na forma de 9 volts brutos do adaptador de energia do módulo. O estabilizador do tipo LM-2950-5.0, juntamente com os capacitores de filtragem, é instalado em uma caixa com o receptor em um lenço separado.

Foram realizadas experiências para aumentar o comprimento do cabo (por precaução, de repente ele não funcionaria através da parede?), No qual se descobriu que nada muda no comprimento de até 6 metros.

Existem apenas quatro monitores OLED: dois amarelos servem dados meteorológicos, dois relógios verdes e um calendário. Sua colocação é mostrada na foto:

Observe que em cada grupo uma das telas é texto, a segunda é gráfica, com fontes criadas artificialmente na forma de figuras de glifos. Aqui, não vamos nos debruçar sobre a questão de exibir informações nos displays para não aumentar o texto já extenso do artigo e exemplos: devido à presença de figuras de glifos que precisam ser exibidas individualmente (geralmente listando simplesmente as opções usando o operador case), os programas de saída podem ser muito volumoso. Para obter informações sobre como lidar com esses monitores, consulte a publicação do autor, “

Modo gráfico e de texto dos monitores Winstar ”

, que inclui um exemplo de um monitor para a saída de dados de vento.

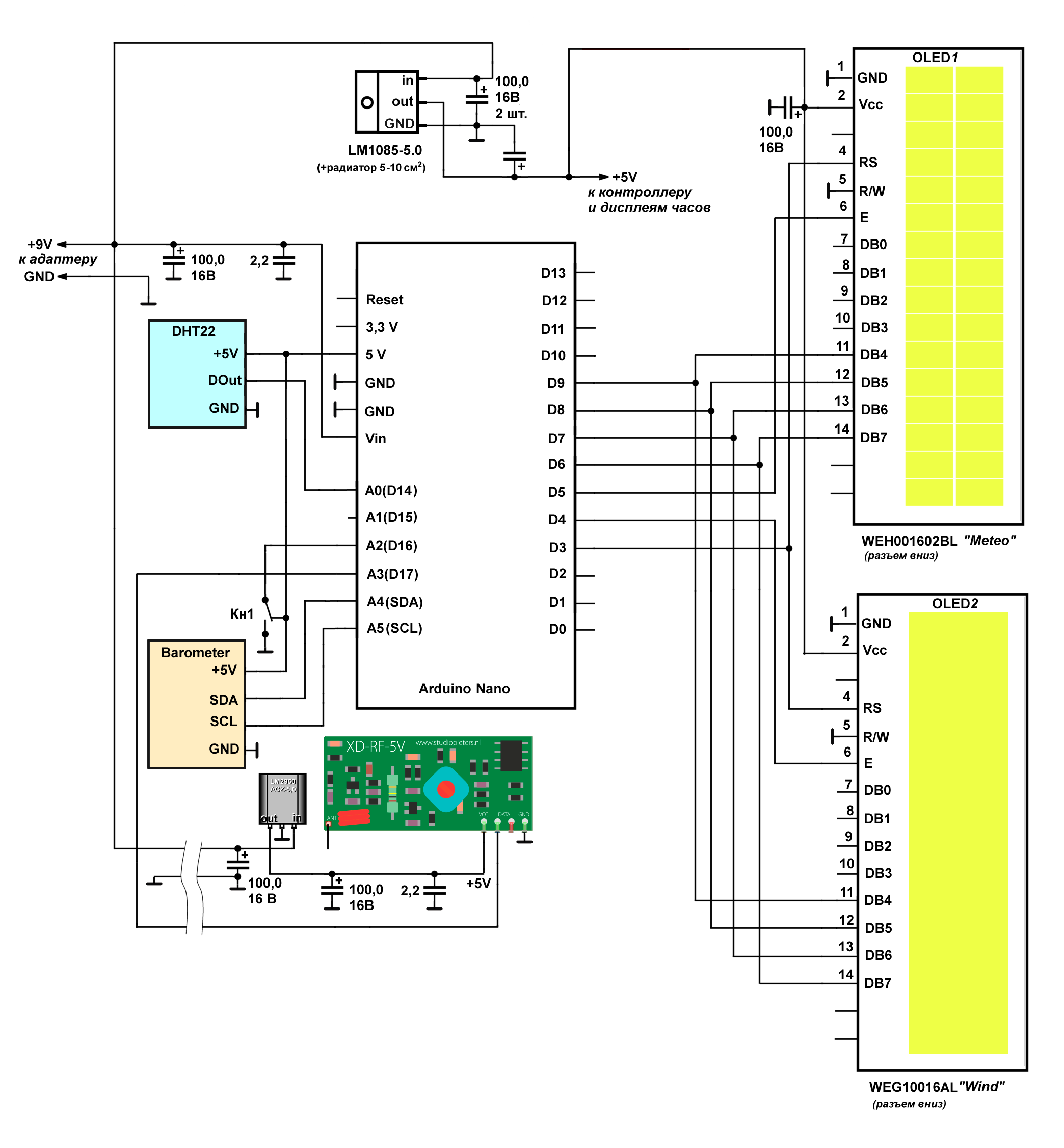

Diagrama de circuito O relógio e seus monitores são atendidos por um controlador Arduino Mini separado para facilitar a instalação e não vamos mais desmontá-los aqui. O diagrama de conexão dos componentes ao Arduino Nano, que controla a recepção e a saída de dados climáticos, é o seguinte:

Aqui, ao contrário do módulo remoto, é exibida a conexão dos sensores climáticos - um barômetro e um sensor interno de temperatura e umidade. Preste atenção à fiação elétrica - os monitores são alimentados por um estabilizador separado de 5 V do tipo LM1085. É natural alimentar o relógio exibido a partir dele, mas, neste caso, o controlador do relógio também deve ser alimentado pela mesma tensão e, através da saída de 5 V, não do Vin (para o Mini Pro, o último é chamado de RAW). Se você alimentar o controlador do relógio da mesma maneira que Nano-9 volts através do pino RAW, seu estabilizador interno entrará em conflito com os 5 volts externos e, é claro, os mais fortes vencerão nesta luta, ou seja, o LM1085 e o Mini permanecerão completamente sem energia. Além disso, para evitar todo tipo de problema, antes de programar o Nano e especialmente o Mini (ou seja, antes de conectar o cabo USB), o adaptador externo deve ser desconectado.

No estabilizador LM1085, quando todos os quatro monitores estiverem conectados, a energia será alocada em torno de um watt; portanto, ele deve ser instalado em um pequeno radiador a cerca de 5 a 10 cm2 de um canto de alumínio ou cobre.

Recepção e processamento de dados. Aqui reproduzo e comento apenas fragmentos do programa relacionados a dados de vento, algumas palavras sobre outros sensores abaixo.

Para receber uma mensagem em um canal de 433 MHz, é aplicável o método padrão descrito em muitas fontes. Conectamos a biblioteca e declaramos as variáveis:

#include <VirtualWire.h> . . . . . int volt; // float batt; // — byte wDir; // uint16_t t_time = 0; // char str[5]; // uint8_t buf[VW_MAX_MESSAGE_LEN]; // uint8_t buflen = VW_MAX_MESSAGE_LEN; // max . . . . .

Uma peculiaridade está relacionada ao tamanho do buffer buflen: declarar seu valor (VW_MAX_MESSAGE_LEN) uma vez no início do programa não é suficiente. Como essa variável aparece por referência na função de recebimento (veja abaixo), o tamanho da mensagem padrão deve ser atualizado a cada ciclo. Caso contrário, devido à recepção de mensagens corrompidas, o valor do buflen será reduzido a cada vez até você começar a receber todos os tipos de bobagens em vez de dados. Nos exemplos, essas duas variáveis são geralmente declaradas localmente no ciclo loop (), porque o tamanho do buffer é atualizado automaticamente, e aqui vamos simplesmente repetir a atribuição do valor desejado no início de cada ciclo.

No procedimento de configuração, faça as seguintes configurações: void setup() { delay (500); // pinMode(16,INPUT_PULLUP); // vw_setup(1200); // VirtualWire vw_set_rx_pin(17); //A3 VirtualWire . . . . .

Antes de tomar qualquer coisa, o intervalo de tempo t_time decorrido desde a última recepção é verificado. Se excedeu os limites razoáveis (por exemplo, 48 segundos - três vezes o tempo de repetição de mensagens da unidade externa), isso é percebido como uma perda do sensor e, de alguma forma, é exibido no visor: void loop() { vw_rx_start(); // buflen = VW_MAX_MESSAGE_LEN; // if ((int(millis()) - t_time) > 48000) // t_time 48 { < > }//end if (vw_have_message()) { // if (vw_get_message(buf, &buflen)) // { vw_rx_stop(); // t_time = millis(); // t_time for (byte i=0;i<3;i++) // str[i]= buf[i]; str[3]='\0'; if((str[0]=='D')&&(str[1]=='A')&&(str[2]=='T')) { // // : for (byte i=3;i<7;i++) // str[i-11]= buf[i]; // volt=atoi(str); // volt=(volt/10)-100; // 4- batt=float(volt)/55.5; // // for (byte i=7;i<11;i++) // str[i-15]= buf[i]; // int w_Dir=atoi(str); // w_Dir=(w_Dir-1000)/10; // wDir=lowByte(w_Dir); // - < case> . . . . .

Coeficiente 55.5 - conversão do valor do código ADC em uma tensão real, seu valor depende da tensão de referência e dos valores dos resistores do divisor.A propósito, o código Gray tem uma característica: a ordem dos bits não é importante, o código salva todas as suas propriedades quando elas são reorganizadas. E como ao descriptografar, ainda consideramos cada caso separadamente, os bits podem ser visualizados em qualquer ordem e até confusos quando conectados. Outra questão é se você deseja resolver esse assunto de alguma forma - por exemplo, crie uma matriz de valores de direção ("s", "ssz", "sz", "ssz", "z" etc.) e, em vez de consideração individual cada opção para extrair designações por número nessa matriz. Então seria necessário converter o código Gray em um binário ordenado, e a ordem dos bits teria um papel significativo.E, finalmente, extraímos o valor da velocidade e fechamos todos os operadores: . . . . . for (byte i=19;i<23;i++) // str[i-19]= buf[i]; // int wFrq=atoi(str); // wFrq = (wFrq-1000)/10; // 4- wFrq=10+0.5*wFrq;// < > }//end if str=DAT }//end vw_get_message } //end vw_have_message(); . . . . .

Aqui 10 + 0,5 * wFrq é a equação do calibre. 10 dm / s (ou seja, 1,0 metro por segundo) é o limite para a partida e 0,5 é o coeficiente para converter a frequência em velocidade (em dm / s). Com um valor zero da frequência de entrada, esta equação fornece 10 dm / s, portanto, deve-se tomar cuidado separadamente para que não seja 1 m / s, mas um valor zero. Você pode calibrar o sensor de velocidade usando qualquer um dos anemômetros portáteis e ventiladores de mesa mais baratos. Não tente determinar o limite inicial experimentalmente - será muito mais preciso se dois ou três pontos do valor direto da calibração da velocidade V versus a frequência F forem observados: V = V + K × F em diferentes vazões, então o limite inicial é determinado automaticamente como o valor de V (ordenada de pontos intersecção desta linha com o eixo das velocidades).Antes de fechar o loop principal, você precisa fazer mais uma coisa. Temos a tensão da bateria, mas você não precisa exibi-la o tempo todo - apenas ocupe espaço. Para fazer isso, precisamos do botão Kn1 - clicando nele, substituímos temporariamente (até a próxima atualização de dados) a linha externa temperatura-umidade pelo valor da tensão: . . . . . if (digitalRead(16)==LOW){ // < , -> }// delay(500); }// loop

Eu tinha um botão, como pode ser visto no circuito, com um contato de comutação, mas nada impede a instalação do habitual com um contato de fechamento, conectando-o à fonte de alimentação através de um resistor. Você também pode adicionar a isso o piscar de símbolos no visor se a tensão da bateria cair abaixo de, por exemplo, 10 volts, como um sinal de que é hora de alterá-la.Em conclusão sobre sensores climáticos. Como sensor externo , foi utilizado o SHT-75 - o único sensor amador que encontrei que não requer calibração e mostra valores reais de temperatura e umidade diretamente "prontos para uso" (daí o seu alto preço).Uma biblioteca para conectá-lo pode ser encontrada aqui .A SHT-75 foi projetada de maneira estúpida: o substrato metálico da placa conduz muito bem o calor, portanto deve ser completamente removido fora da caixa. Caso contrário, a presença de apenas um controlador do tipo ATmega328 com um regulador de energia em um gabinete fechado é suficiente para aquecer o sensor através do substrato em alguns graus, mesmo que sua cabeça seja retirada. Meu esquema com sensores de vento, com suas correntes de 20-130 mA (mesmo que sejam insignificantes milissegundos, corrente) aqueceu o SHT-75 graus em cinco, então ele foi trazido e instalado separadamente em uma placa de plástico grudada lateralmente no corpo.Os dados do SHT-75 são obtidos pelo mesmo controlador que os dados dos sensores de vento e enviados do módulo remoto em um único pacote através de um canal sem fio de 433 MHz. Para transmissão, eles também são convertidos preliminarmente para um formato de string de 4 bytes.Para medir a temperatura e a umidade dentro da sala, o banal DHT-22 foi escolhido - já que o alcance é pequeno em comparação com a rua, não faz diferença qual sensor usar (exceto, é claro, o DHT-11, que não deve ser usado em hipótese alguma, em qualquer circunstância). simplesmente não é funcional). A temperatura do DHT-22 foi corrigida por medições com um termômetro de mercúrio (elas coincidiram completamente com o SHT-75!), E a umidade foi levemente achatada em comparação com o SHT-75. As correções são inseridas imediatamente antes da exibição.A propósito, o DHT-22 também precisa ser retirado do gabinete com monitores - caso contrário, inevitavelmente esquentará e mentirá. Eu o fixo em uma montagem plástica na parte inferior da caixa, a uma distância de dez milímetros dela. Essa circunstância, a propósito, como suspeito, é uma das razões (exceto pela falta de calibração individual) que todas as estações meteorológicas domésticas da marca RST e Oregon estão descaradamente no testemunho, mesmo tendo uma propagação de si (um sensor interno com externo) de dois a três graus e até dez por cento de umidade.BarómetroEle não apresenta problemas, uma vez que quase todos os produtos disponíveis comercialmente são fabricados na mesma base - o chip microeletromecânico (MEMS) BMP180 ou suas modificações. Minha experiência pessoal de tentar usar uma variante mais rara baseada no LPS331AP foi negativa: foi mais difícil encontrar uma biblioteca para ela e, ainda por cima, foi encontrado um conflito com outros dispositivos no barramento I2C. As leituras do barômetro podem precisar ser ajustadas no local da instalação - a cada 10-12 metros acima do nível do mar, reduz a pressão em 1 mm Hg. Art.

Portanto, um determinado valor terá que ser subtraído (ou adicionado) das leituras para que a pressão corresponda às leituras da estação meteorológica oficial na área.Não trago todos os programas das estações meteorológicas completamente - eles são bastante volumosos e você ainda não poderá repetir a construção individualmente. Se alguma coisa, bata no PM.UPD de 30/06/17. Energia instalada a partir de um painel solar. Kit daqui: controlador depainel solarBateriaTodos juntos + entrega em Moscou dentro de 2,5 tyr. Funciona perfeitamente.Uma técnica interessante para calcular a energia da bateria solar e da bateria, oferecida pelos consultores deste site. Um exemplo de cálculo de 3 W de consumo de energia (tenho muito menos), cito:“3W multiplicado por 24h e dividido por 6 = 12Ah, essa é a capacidade mínima da bateria3W multiplicado por 24h e dividido por 3h = 24W, essa é a potência mínima da bateria solar”Nenhum comentário.

No meu caso, a energia resultante de uma usina de energia solar é dez vezes maior que o necessário nas piores condições climáticas. Portanto, no controlador do sensor, você não pode se preocupar particularmente com a economia de energia e aplicar as frequências necessárias para fazer leituras e calcular valores médios.UPD de 13/09/18. Por quase duas temporadas de operação, os pontos fortes e fracos da estação foram revelados. Fraco - antes de tudo, o ciclo de atualização das leituras de 16 segundos (de quatro séries de medições), como era inicialmente, é muito longo. Instalar uma bateria solar com uma bateria reserva nos permitiu não pensar em economia de energia e brincar com o tempo do ciclo. Como resultado, o ciclo foi ajustado em 8 segundos (quatro medições em dois segundos).A partir de melhorias mecânicas, um rolamento axial sólido foi introduzido sob a ponta do sensor de velocidade (sim, fui avisado sobre sua necessidade naquela época, mas não descobri como fazê-lo). Após algum tempo, o eixo do sensor cortou completamente o suporte fluoroplástico e o limiar inicial aumentou acentuadamente (a propósito, isso não afetou a sensibilidade do cata-vento). Portanto, o suporte foi substituído por um mancal de aço inoxidável, no qual um pequeno recesso foi feito com uma broca fina. Prevejo que então terei que inventar outra coisa com um ponto que, como todo o eixo, seja feito de duralumínio. Mas adiei até o momento em que o sensor ainda precisa ser refeito: o disco do laser, tomado como base do design, ficou nublado com o sol por duas estações e começou a rachar.UPD a partir de 06/05/19.Sobre a alteração do sensor (o mesmo cata-vento restante). O sensor de velocidade teve que ser refeito devido ao eixo desgastado e devido ao disco a laser inutilizável. A base do design permanece a mesma, mas o novo disco a laser é pintado com tinta spray dourada. A solução para a ponta do eixo foi encontrada na seguinte forma. Um recesso foi perfurado com precisão no eixo dural exatamente no centro, e uma guarnição do topo da torneira chinesa de 3 mm foi inserida na segunda cola. A ponta da torneira é um cone bem centrado, com um ângulo de cerca de 70 a 80 graus, além de ter sido polida com uma pele nula e depois uma pasta GOI. Como base, usei a cabeça de um parafuso M3 inoxidável com uma fenda serrada, na qual um pequeno recesso central é marcado com uma broca convencional D = 2 mm. Este parafuso foi parafusado diretamente no recesso no fluoroplástico,serrado com um eixo anterior ao alinhamento.A ponta do eixo foi lubrificada com graxa de grafite para protegê-la da corrosão (já que as propriedades de aço inoxidável da torneira são desconhecidas para mim). Após uma moagem, o limiar inicial diminuiu tanto que ficou impossível medir com um anemômetro de marca, no qual o limiar é de cerca de 0,3-0,5 cm / s. De acordo com dados indiretos (através da construção de uma linha reta em dois pontos), um limite de 0,3 m / s foi adotado voluntariamente, embora seja provável que seja um pouco menor.A principal mudança nos algoritmos de cálculo também diz respeito aos sensores de vento, e achei útil colocar isso em um artigo separado .