Aviões ultrassônicos do futuro podem reduzir significativamente o tempo de vôos transcontinentais: de Moscou a Nova York, será possível voar em três horas, mas um dos problemas mais importantes em seu desenvolvimento é a proteção de componentes críticos, como o bico da asa (ponta) e o nariz (nariz). ) e câmaras de combustão de motores a jato. Em velocidades de 5 ou mais Machs, elas sofrem oxidação poderosa e temperaturas extremas, que atingem 2000-3000 ° C (o número Mach corresponde à velocidade do som: por exemplo, a 11 km de altitude, é de 295 m / s ou 1062 km / h).

Nos últimos anos, houve um trabalho ativo na criação de revestimentos cerâmicos, mas os melhores deles foram capazes de suportar apenas uma temperatura relativamente baixa de 1200-1500 ° C, após o que alguns elementos evaporaram do material de revestimento como resultado da

ablação , ou seja, a estrutura do revestimento foi violada. Agora, um grupo de cientistas do

Instituto Royce da Universidade de Manchester (Grã-Bretanha) e da Universidade Central do Sul (China)

desenvolveu um novo material com características aprimoradas que podem suportar temperaturas de até 3000 ° C sem alterações estruturais. Este é um revestimento cerâmico Zr

0,8 Ti

0,2 C

0,74 B

0,26 , que é aplicado à matriz do compósito carbono-carbono C / C usando infiltração por fusão reativa e cimentação.

Em suas características, o novo revestimento supera significativamente as melhores cerâmicas de alta temperatura (cerâmica de ultra alta temperatura, UHTC), sem mencionar as amostras do passado. Por exemplo, as partes inferior e lateral da superfície da estrutura de Buran foram cobertas com ladrilhos cerâmicos TZMK-10 e TZMK-25 com uma temperatura de operação de até 1250 ° C. As contrapartes americanas Li-900 e Li-2200 tinham aproximadamente as mesmas características. O revestimento cerâmico de Zr

0,8 Ti

0,2 C

0,74 B

0,26 em um compósito carbono-carbono suporta 3000 ° C. É uma ordem de grandeza melhor que o carboneto de zircônio (ZrC), que hoje é tradicionalmente usado para o revestimento de ferramentas de corte.

Por exemplo, o gráfico abaixo mostra a resistência à ablação (MAR e LAR) de vários materiais resistentes ao calor que são usados hoje na indústria, aviação e astronáutica. Os testes foram realizados em uma máquina para corte de acetileno-oxigênio. Como você pode ver, Zr

0,8 Ti

0,2 C

0,74 B

0,26 (marcas redondas no campo verde) supera drasticamente todos os outros materiais em testes de diferentes durações e temperaturas diferentes. MAR significa a taxa de ablação em massa, ou seja, a taxa de evaporação do material de revestimento. LAR (taxa de ablação linear) significa a taxa de ablação linear e corresponde à estabilidade espacial do material. Por exemplo, o ZrC a uma temperatura de 2500 ° C perde 1,10 mg de massa por centímetro quadrado por segundo e Zr

0,8 Ti

0,2 C

0,74 B

0,26 - apenas 0,14 mg.

Em outros testes de 2000-2500 ° C, o material mostra perda de peso quase zero ou ganho de peso (devido à oxidação), o que significa excelente resistência ao calor e ablação desprezível em uma corrente de gás quente.

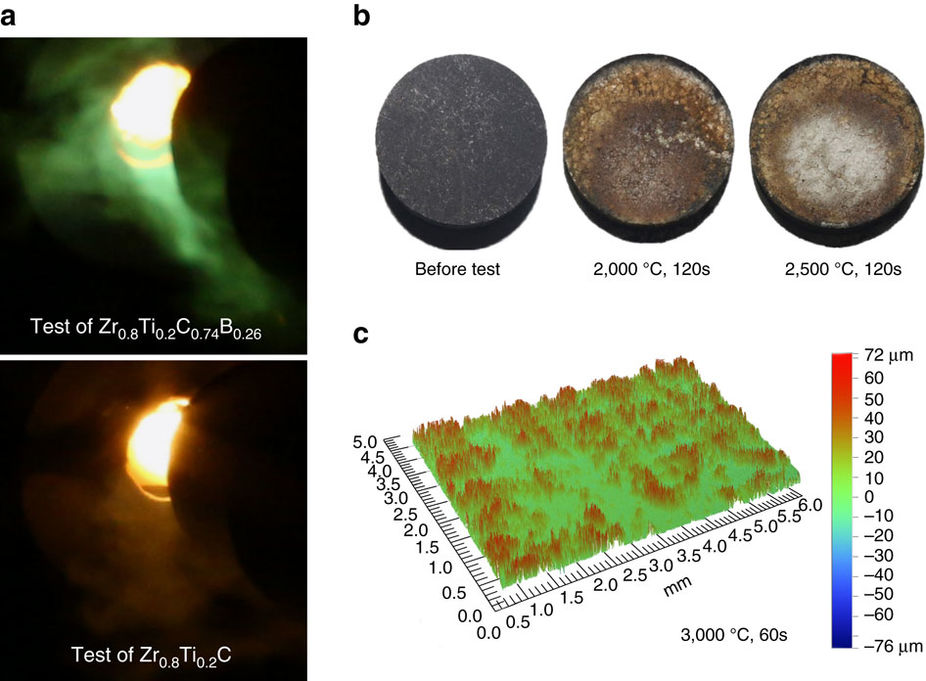

As fotografias mostram a superfície cinza escura do material antes do teste, bem como a superfície após testes de dois minutos a 2000 ° C e 2500 ° C. No centro da amostra direita está a área em que a temperatura da chama atingiu 3000 ° C. Existem vestígios de ablação e protuberância com menos de 72 mícrons de altura devido à evaporação de óxidos com baixo ponto de fusão, mas não existem cavidades e buracos na superfície devido à ablação.

O material foi desenvolvido no Reino Unido e fabricado no Instituto de Metalurgia do Pó da Universidade Central do Sul da China. Os pesquisadores enfatizam que o uso de processos tecnológicos com infiltração por fusão reativa reduz drasticamente o tempo necessário para a fabricação. A segunda inovação importante é a aplicação de um composto carbono-carbono na matriz, o que aumentou significativamente a resistência ao calor da cerâmica.

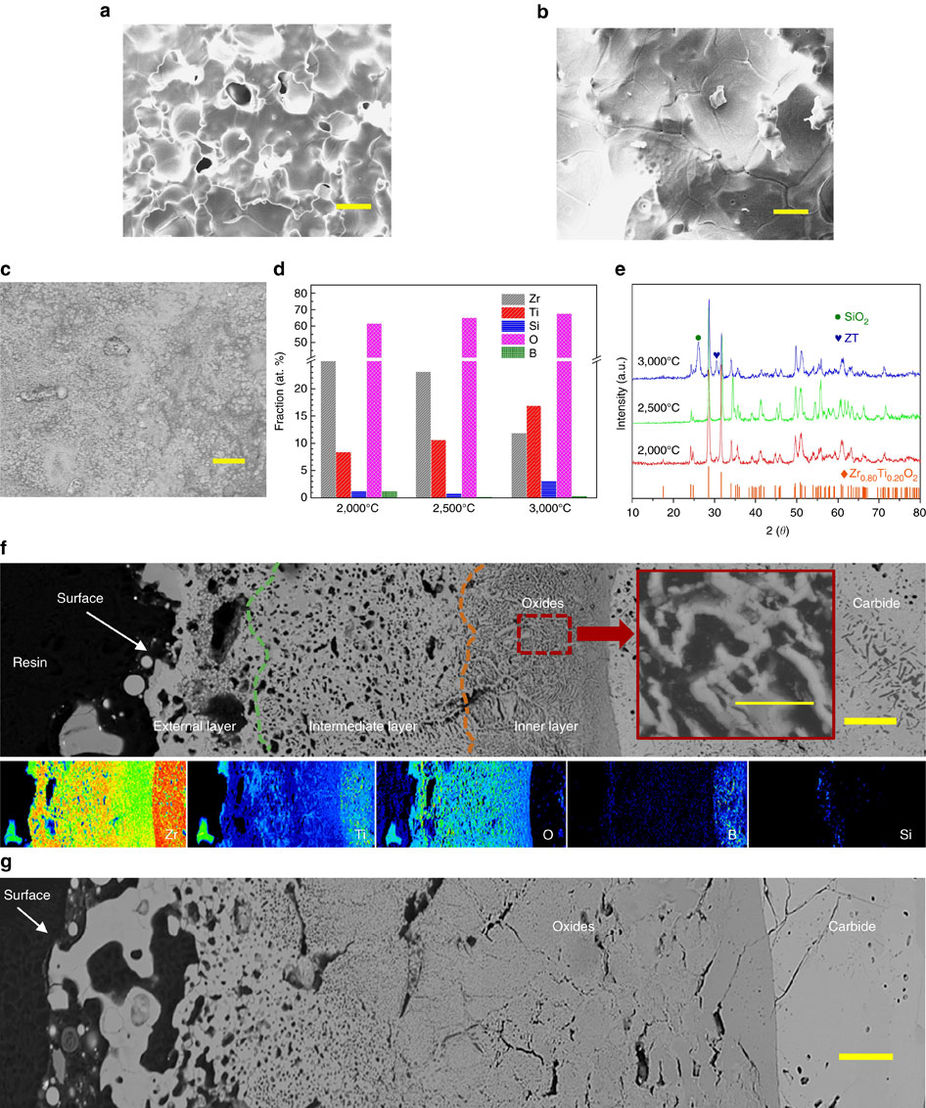

A estrutura química da cerâmica resistente ao calor, por si só, desempenha o papel de um mecanismo de proteção. A uma temperatura de 2000 ° C, os materiais Zr

0,8 Ti

0,2 C

0,74 B

0,26 e SiC são oxidados e convertidos em Zr

0,80 T

0,20 O

2 , B2 O

3 e SiO

2 , respectivamente. O Zr

0,80 Ti

0,20 O

2 derrete parcialmente e forma uma camada relativamente densa e os óxidos com baixo ponto de fusão SiO

2 e B

2 O

3 evaporam através dos orifícios dos "canais de evacuação" (veja a ilustração abaixo). A uma temperatura mais alta de 2500 ° C, os cristais de Zr

0,80 Ti

0,20 O

2 se fundem em formações maiores, fechando os furos (Figura

b abaixo). A uma temperatura de 3000 ° C, forma-se uma camada externa quase absolutamente densa, constituída principalmente por Zr

0,80 Ti

0,20 O2, titanato de zircônio e SiO2 (Figura

c ,

e abaixo).

A nova proteção contra ablação pode ser aplicada não apenas em aeronaves civis e militares supersônicas, mas também em espaçonaves, retornando módulos espaciais, foguetes, foguetes, motores de aeronaves, etc. É claro que pode ser usada para cobrir superfícies de trabalho em brocas, moinhos e outras ferramentas expostas a altas temperaturas - para resistência e durabilidade do produto.

O artigo científico “Carboneto resistente à ablação Zr

0,8 Ti

0,2 C

0,74 B

0,26 para ambientes oxidantes até 3.000 ° C” foi

publicado em 14 de junho de 2017 na revista

Nature Communications (doi: 10.1038 / ncomms15836).