Oi Geektimes! Um aluno do Instituto ITMO escreve o programa "

lasers para sistemas de informação e comunicação ". Neste verão, tive a chance de trabalhar com um gravador a laser. Quero compartilhar minhas observações sobre este assunto e descrever meu trabalho.

Primeiro, sobre o dispositivo em si - a placa na parte de trás diz:

- Nome da máquina: Máquina a laser de fibra

- Modelo: LP-FLM 50

- Fabricante: LaserPower Technology (Suzhou) Co., Ltd.

- Fonte de alimentação: AC220V, 50 / 60hz

- Software da máquina - Ezcad 2.0.

Depois de percorrer o modelo, você pode encontrar mais informações no primeiro link sobre ele:

- Potência: 50 W

- Comprimento de onda: 1064

- Área de marcação: 110mmx110mm, 200mmx200mm, 300mmx300mm

- Largura mínima da linha: 0,03 mm

- Tamanho mínimo de caracteres: ≤0,05 mm

- Velocidade de marcação: ≤7000 mm / s

- Largura de pulso: ≤60micro s

- Refrigeração: refrigeração a ar

- Requisito de energia: monofásica, corrente alternada 220V, 50 / 60Hz

Características:A máquina está equipada com uma fonte de laser com uma longa vida útil. Não requer consumíveis, adequados para gravação profunda. Alta velocidade, precisão e qualidade da marcação.

Aplicação:O laser pode aplicar logotipos, símbolos, números de série, códigos de barras ou códigos QR ao metal (aço carbono e aço inoxidável, alumínio, cobre, latão, zinco etc.) e alguns não metais (plástico, borracha, couro, papel e etc.)

Me ofereceram a realização de experimentos em várias áreas, a elaboração de vários mini-projetos:

- Estudo dos efeitos do laser ao alterar seus três parâmetros (potência, frequência de modulação, velocidade).

- Criando uma placa de circuito.

- Geração / incorporação de idéias para a criação de produtos personalizados.

Processamento de metal em diferentes modos

Eu queria entender como os parâmetros individuais do gravador a laser afetam a profundidade da perfuração. Inicialmente, a gravação não foi muito profunda, fez muitas passagens, reduziu o passo da eclosão, mas nada ajudou. Descobriu-se que a superfície tratada estava simplesmente fora de foco. Depois de ajustar a altura da fonte de radiação, foi.

Em Ezcad, desenhei um quadrado e fiz uma escotilha tripla. Todas as três camadas com a mesma etapa de 0,01 e uma diferença na inclinação: a primeira camada tem 0 graus, a segunda 45, a terceira 45.

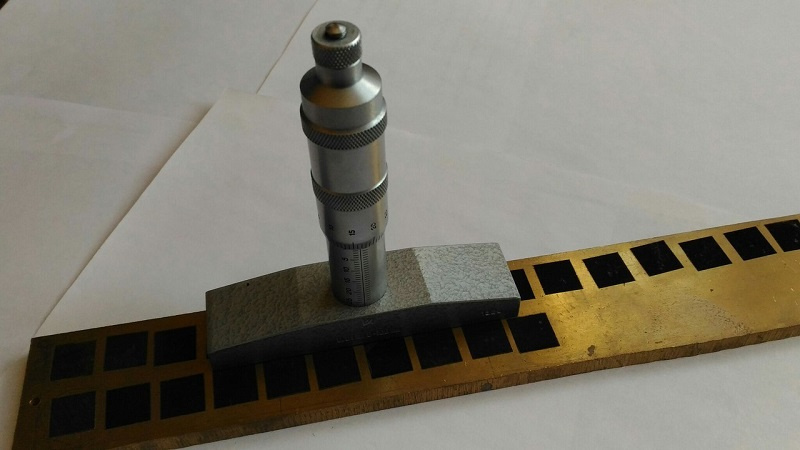

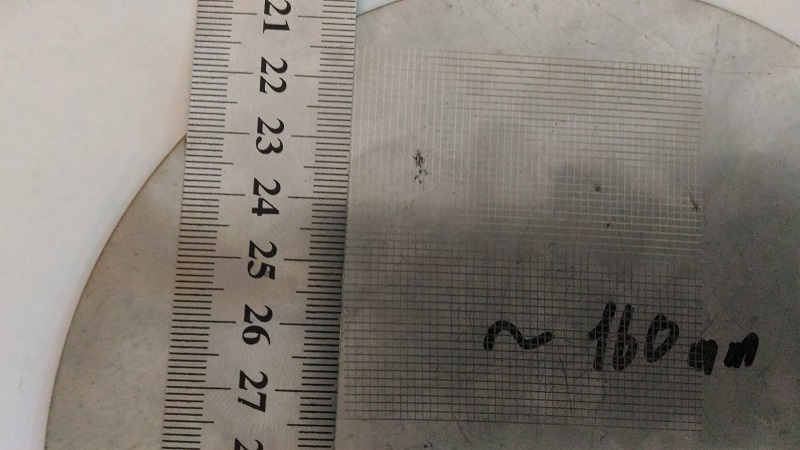

Após a queima com um micrômetro, a profundidade das seções sujeitas à radiação laser foi medida.

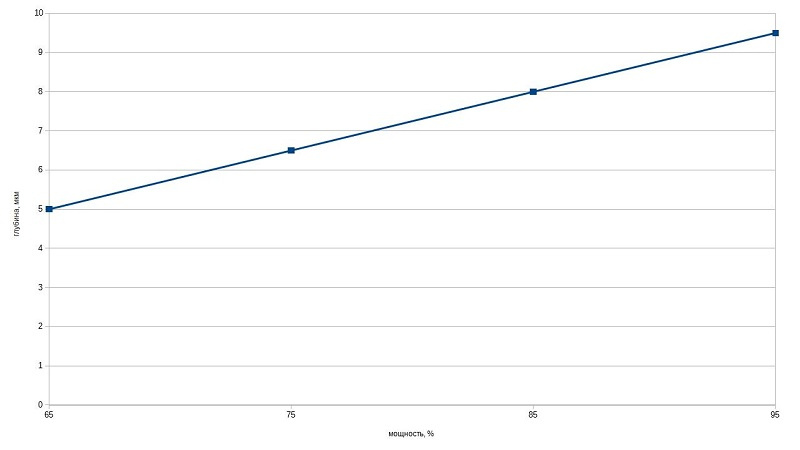

Com base nos resultados, foram compilados gráficos da dependência da profundidade em um valor variável (potência, velocidade, frequência de modulação). Os gráficos acabaram sendo muito lógicos:

Quanto maior a frequência de modulação, maior a exposição do laser à superfície, o que significa maior profundidade.

Quanto maior a velocidade do feixe, menor a exposição do laser à superfície, o que significa menos profundidade.

O gráfico mais lógico, quanto mais potência, mais profundo.

Design de PCB

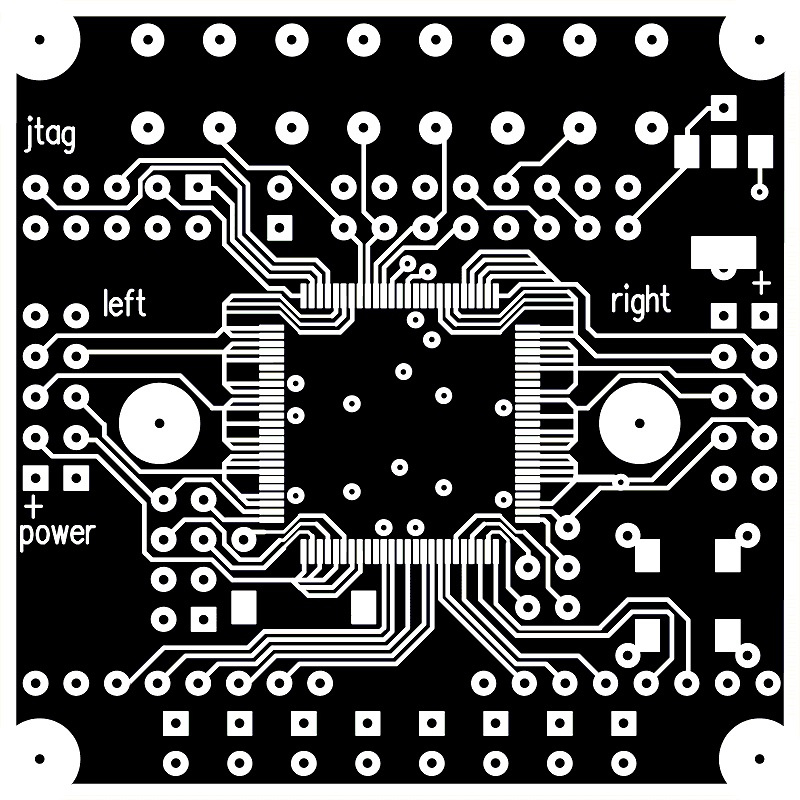

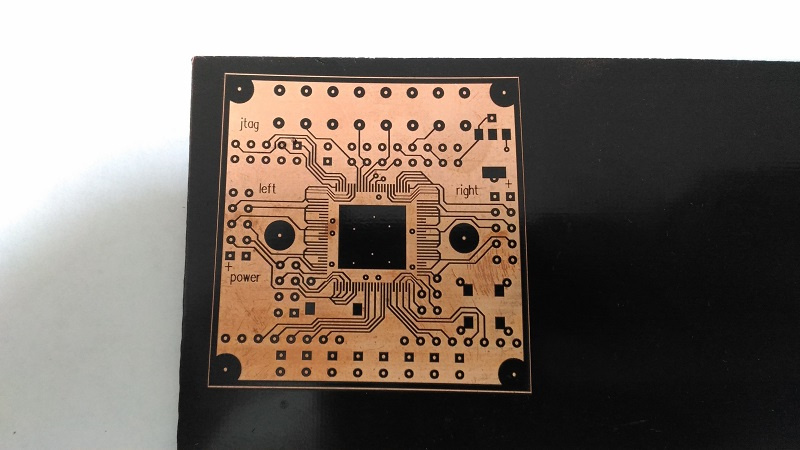

Eu decidi fazer um rover pagar. Para fazer isso, criou uma imagem inversa no formato .bmp.

A idéia original era queimar cobre da superfície, deixando os rastros. Ele queria remover o cobre em camadas de baixa potência. Eu pensei que depois de 5-10 passes de queima, o getinax puro permaneceria.

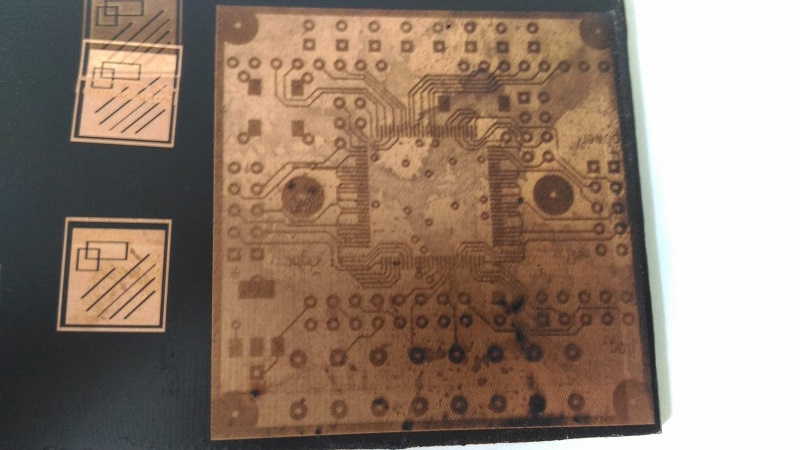

Essa idéia teve que ser abandonada, porque quando o laser aplicou o cobre em um determinado momento, a folha foi queimada e o getinax começou a evaporar.

A idéia surgiu para pintar os pratos e queimá-los. É verdade que, nesse caso, a capacidade de fabricação desejada é perdida, pois nesse caso você precisará executar a operação usual de gravar a placa com ferro de cloro.

As primeiras placas foram avistadas.

Provavelmente, durante a evaporação da tinta, a fumaça remanescente na superfície de trabalho espalhou o feixe. Na segunda passagem, nenhum vestígio foi deixado nos pontos.

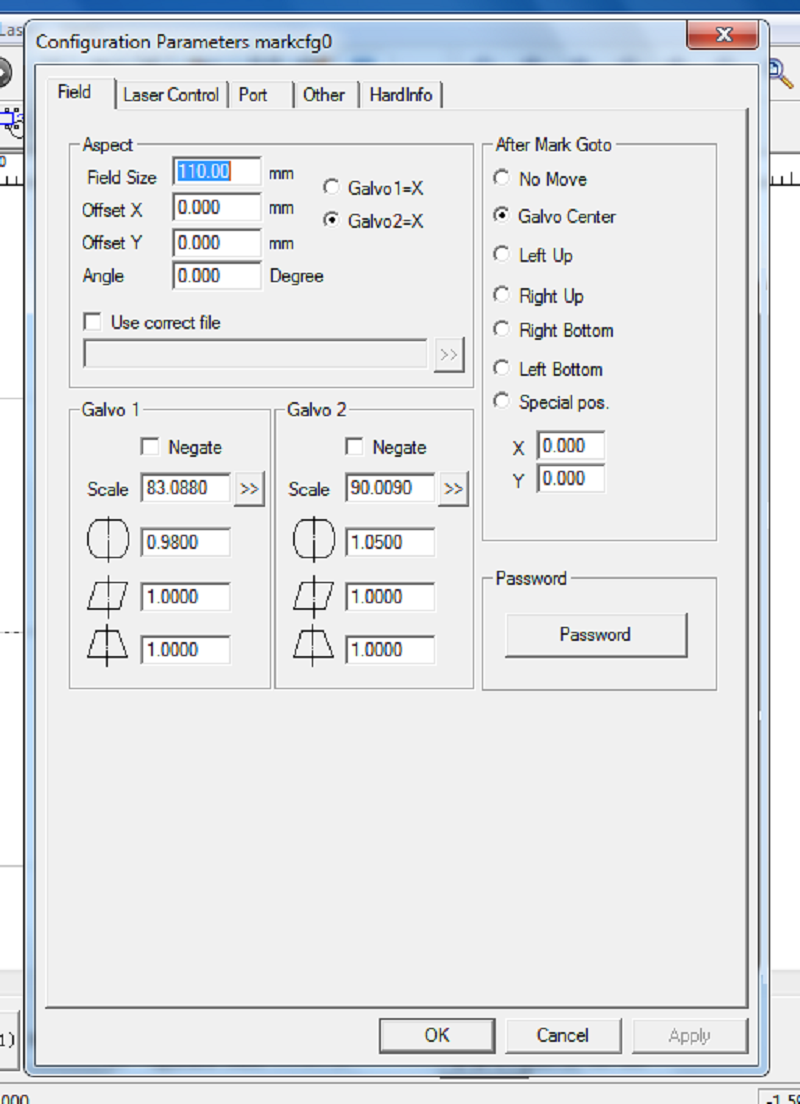

No entanto, aqui o próximo problema nos aguardava, oculto no design do dispositivo. O raio laser é desviado por um sistema de dois espelhos. E quanto mais distante do centro, maior a distorção da imagem.

Linhas retas perpendiculares (infelizmente, não) deveriam ter aparecido na placa. Obviamente, isso não é permitido para uma placa de circuito impresso. Revisando as configurações do programa, foi encontrada uma caixa de diálogo especial para registrar e corrigir essa curvatura.

Ao alterar os parâmetros no programa, as distorções foram minimizadas. Também tentou fazer buracos no tabuleiro.

No começo, havia bordas desleixadas, depois começou a ficar mais limpo. Como resultado, limpei um buraco de um lado, mas não do outro. Se você selecionar cuidadosamente os modos, os dois lados ficarão bonitos. No entanto, um pouco mais tarde, o trabalho na placa foi suspenso devido ao problema iminente de unir as duas superfícies da placa superior / inferior. Mas acho que para continuar esse trabalho.

Geração \ incorporação de idéias para a criação de produtos personalizados

Surgiu a idéia de imprimir imagens em colheres. Colheres de chá e colheres de sopa de aço inoxidável foram compradas. Eu criei uma imagem vetorial para eles. Procurei quadros bonitos para monogramas, peguei algumas idéias e criei meu próprio quadro no Corel Draw. Na ausência de experiência com este programa, ocorreu em 30 a 45 minutos para descobrir e redesenhar a imagem (para uma colher de sopa).

Então, meu primeiro conhecimento com um gravador a laser passou, 2 pontos em 3 foram cumpridos. Se você tiver dúvidas ou idéias, escreva nos comentários.