Ultrapassando os limites do design com a produção aditiva de metais ...

Postado por Terry Wohlers e Ian Campbell

11 de março de 2016

Uma enorme liberdade no design é universalmente reconhecida como uma vantagem importante ao usar tecnologias aditivas (AT) na produção de peças funcionais finais. Reduzir a necessidade de equipamento e a capacidade de criar e remover material mais livremente significa que as peças criadas podem ter uma estrutura geométrica mais complexa do que quando são fabricadas usando processos convencionais, que por sua vez são tecnologicamente muito complexos. As tecnologias aditivas podem ser usadas de várias maneiras para aumentar a mais-valia dos produtos.

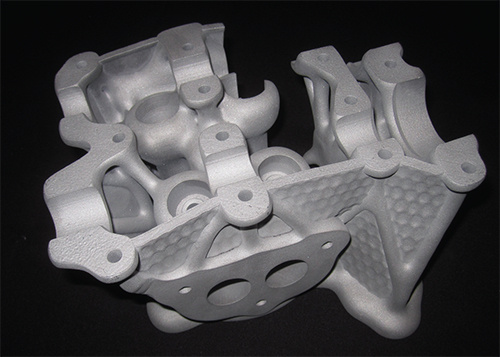

Mais-valia adicional pode ser obtida reduzindo o custo do ciclo de vida, melhorando o apelo estético do produto, melhorando a usabilidade e aumentando a eficiência *. Um exemplo impressionante de aumentar a eficiência usando a tecnologia de fusão camada a camada de pó de alumínio: uma cabeça de cilindro automotivo fabricada pela empresa alemã FIT (Fig. 1) As cabeças de cilindro ICE devem fornecer minimização do atrito para otimizar os fluxos de entrada e saída de gás, movimento do refrigerante e amortecimento de vibrações. E ter elementos altamente carregados com todas as opções acima deve ter alta resistência.

A FIT foi incumbida de desenvolver uma versão aprimorada da cabeça do cilindro de um carro de corrida que atendesse aos requisitos de desempenho e fosse mais leve. O texto a seguir ilustra como o design do AT maximiza a liberdade geométrica e melhora a eficiência das peças que estão sendo criadas.

- Daqui em diante, entende-se por eficiência a eficácia das estruturas, isto é, a capacidade de uma peça executar funções especificadas com parâmetros especificados, com o mínimo: peso, consumo de material, custo de produção etc.

Fig. 1— Cabeça do cilindro otimizada (foto da FIT)

Recursos de design

A principal vantagem de uma cabeça de cilindro “impressa” é a otimização dos fluxos de gás. O formato da câmara de combustão, os caminhos de admissão e escape podem ser otimizados através da simulação computacional dos fluxos. Usando essas simulações de computador, os fluxos podem ser otimizados para remover o excesso de calor da câmara de combustão e do caminho de exaustão.

É importante observar que a necessidade de fazer concessões ao otimizar os produtos projetados é muito menor para a fabricação aditiva em comparação à fundição, o que requer ângulos planos das peças do molde. As tecnologias aditivas otimizam a circulação de refrigerante, o que é uma vantagem importante sobre a fundição. Usando AT, a camisa de água e os canais para o líquido de arrefecimento podem conter uma estrutura de treliça de estrutura complexa (Fig. 2). Isso permite aumentar a área da superfície e, assim, melhorar a transferência de calor do motor de combustão interna para o líquido de refrigeração. No caso da cabeça do cilindro, a área da superfície aumentou de 825 cm2 para 10225 cm2. Dependendo da estrutura da rede em particular, ele também pode criar fluxo turbulento - outro aspecto da refrigeração aprimorada. Isso pode fornecer uma vantagem adicional ao usar uma bomba de água menos potente, o que reduzirá a perda de potência do motor.

A tecnologia aditiva também ajudou a FIT a otimizar o peso da cabeça do cilindro. Os engenheiros criaram o corpo principal da cabeça aumentando a espessura do material em torno dos volumes principais. Material adicional agregou resistência à peça e possibilitou amortecer melhor a vibração. A distribuição do material foi determinada através da otimização da topologia e da razão de força e peso da cabeça. Como resultado, os indicadores funcionais necessários foram obtidos usando a quantidade mínima de material. Graças à otimização da topologia, o peso da cabeça foi reduzido de 5 kg para 1,8 kg.

Embora o projeto da cabeça do cilindro seja uma conquista impressionante da engenharia, esse nível de complexidade do projeto não é fácil nem rápido. A maior parte do sucesso está nas capacidades do software - Estruturas Espaciais Seletivas do netfabb GmBH, usadas para desenvolver formas orgânicas e estruturas de treliça.

A modelagem de fluxo auxiliada por computador, a otimização de topologia e o software de grade podem ser caros e difíceis de usar. Eles exigem um investimento significativo em treinamento, juntamente com os custos da "fase de tentativa e erro", geralmente inacessíveis às pequenas empresas.

Fig. 2 - A cabeça do cilindro do motor com uma estrutura de treliça interna (foto da FIT)

Desafios de design

Os ATs oferecem recursos interessantes de design, mas também criam desafios únicos. Os formulários matematicamente otimizados criados pelo software nem sempre podem ser implementados. Por exemplo, é importante conhecer a menor espessura de parede possível ou o menor buraco que pode ser executado usando um AT. Além disso, os elementos salientes devem ser suportados por estruturas adicionais durante o processo aditivo; os suportes devem ser removidos posteriormente, o que é importante considerar.

As tensões de temperatura também são outro problema, especialmente no processo de fusão camada por camada de metal em pó. Aqui, as tensões térmicas podem levar à deformação da peça quando ela é separada da superfície da estrutura.

Para reduzir a deformação, os projetistas geralmente adicionam estruturas de suporte adicionais para reter as peças e seus elementos na superfície da estrutura. No entanto, adicionar muitas dessas estruturas cria trabalho adicional para removê-las; poucos apoios resultam em deformação torcional. Um projeto ideal geralmente requer um compromisso entre a realidade e as formas teoricamente ótimas, embora o grau desse compromisso seja geralmente muito menor que os processos de fabricação convencionais, como a fundição de metal.

A remoção de pó é outra questão crítica. No caso da cabeça do cilindro descrita acima, o pó pode preencher todas as cavidades e aberturas internas. Ao remover peças da câmara de construção, o técnico deve remover todo esse excesso de pó. Portanto, os projetistas devem incluir orifícios de drenagem e caminhos de saída no design, para evitar que o pó fique "preso" dentro da peça. Isso requer um design cuidadoso do tamanho e localização dos furos e caminhos e, em seguida, adicioná-los ao modelo CAD. Freqüentemente, esses furos precisam ser reparados posteriormente, o que leva tempo e aumenta o custo.

A maioria dos designers e engenheiros ainda não recebeu educação formal e prática de design para ATs. Consequentemente, a maioria das empresas que consideram AT para uso industrial enfrenta isso pela primeira vez. E embora algumas empresas espontaneamente difundam seu conhecimento entre um pequeno grupo de "pioneiros" em sua empresa, geralmente esses "pioneiros" são um recurso limitado. Como resultado: a demanda por educação e treinamento em design para AT excede a oferta.

Treinamento na indústria aeroespacial

Para atender à necessidade de educação em um segmento da indústria aeroespacial, a Wohlers Associates conduziu duas aulas oficiais de design para o AT, para o Marshall Space Flight Center da NASA. Uma aula de quatro dias focada em treinamento prático usando métodos avançados de design, incluindo peças de reforço, otimização de topologia e estruturas de treliça e malha. A segunda aula, três dias, focada principalmente na fabricação aditiva de metal.

A manufatura aditiva oferece muitas oportunidades para melhorar a eficiência e o peso da estrutura. Usando ferramentas e métodos especiais de software, os designers podem obter melhorias significativas em relação aos métodos de produção convencionais. Como a liberdade de design é muito mais alta com a AT do que com os processos convencionais, acreditamos que a AT encontrará uma aplicação mais ampla para o desenvolvimento de tipos de peças e produtos completamente novos, incluindo peças de motores de automóveis, que superarão em grande parte seus antecessores.