Nesta produção, fabricamos géis para ultrassom, ECG e outros produtos de massa. Agora, a maior carga recai sobre o Blefarogel 1 e o Blefarogel 2, que são utilizados na prevenção e tratamento da síndrome do olho seco. Provavelmente, por isso devo agradecer aos cientistas da computação.

A primeira etapa: inchaço do gel, que serve de base para a fórmula. (Dependendo da substância sintetizada) pode durar várias horas ou dias. E quase a final fica assim:

Se a

produção quase manual em pequena escala do passado foi interessante pelo processo de trabalhar com o próprio gel, isso é semi-automático - já pelo modo como organizamos o processo.

Para começar, há cerca de dez anos era necessário fazer a linha funcionar. Nós o ajustamos e calibramos por cerca de dois meses.

A produção consiste em cinco partes principais:

- Purificação de água (é usada a purificação de vários estágios de filtros convencionais para membranas de osmose reversa).

- Produção de géis diretamente (o que será em tubos ou outros recipientes) e controle.

- Embalagens em recipientes, vedação, controle, rotulagem, embalagens em uma caixa com instruções, embalagens em uma caixa de transporte.

- Laboratório de controle de matérias-primas e produtos finais.

Vou começar um pouco no meio, porque o mais interessante é a embalagem de gel:

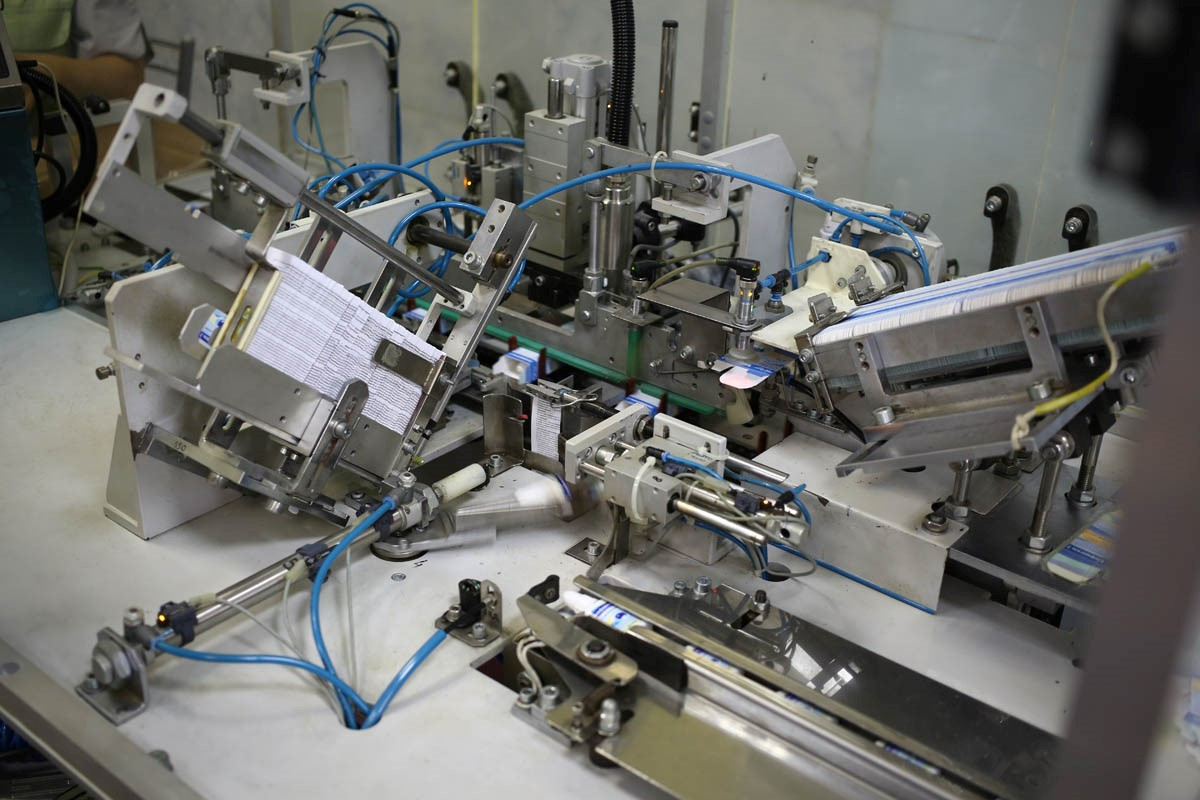

Funciona assim:

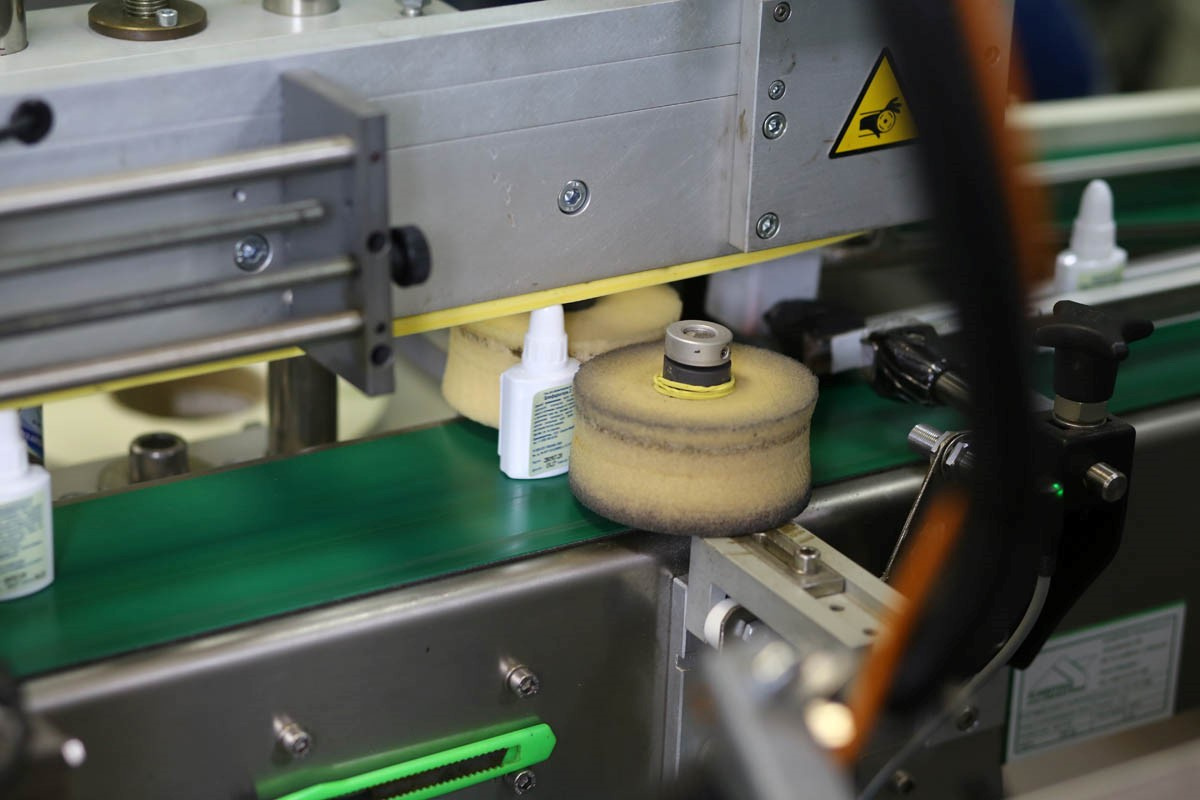

Os frascos à direita entram no círculo e o gel entra no topo. Na primeira etapa, a garrafa é preenchida com gel, depois é fornecida com uma tampa, o sensor verifica a presença de uma tampa de distribuição na garrafa e, em seguida, uma segunda tampa (já vedada) é colocada, outro sensor para verificação - e a garrafa sai para etiquetar.

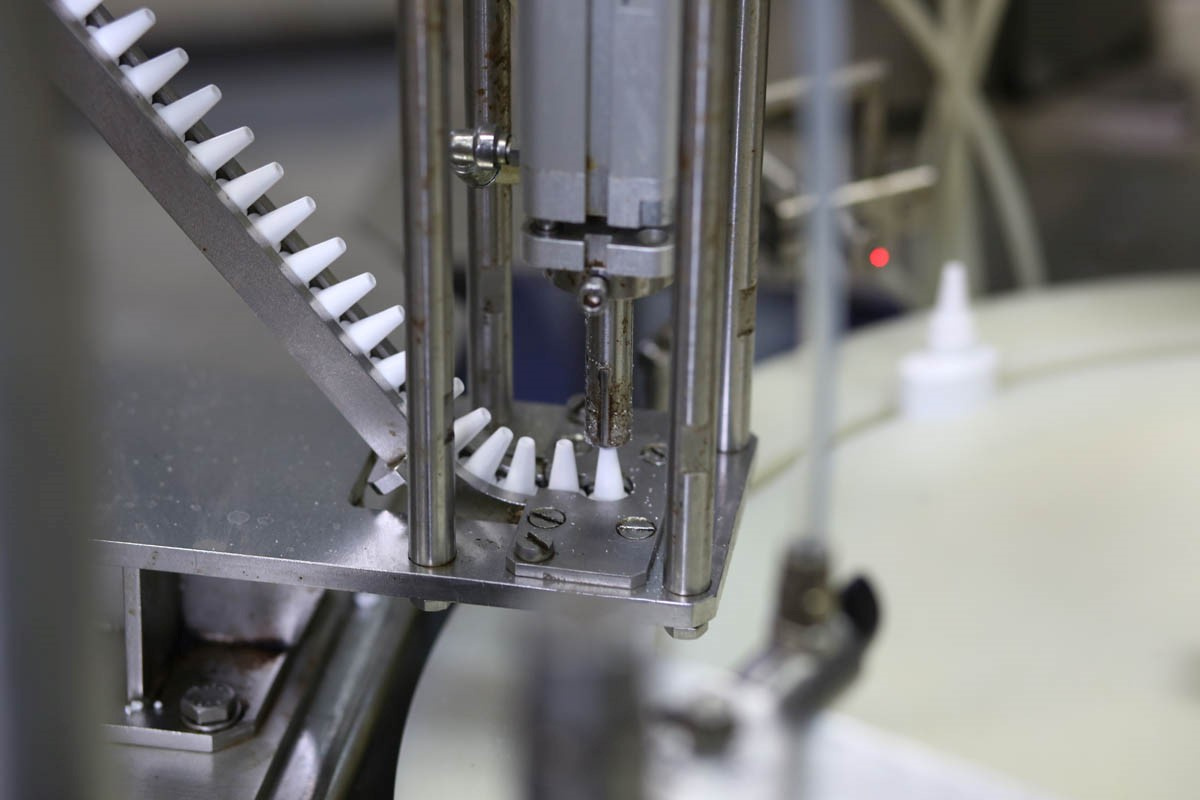

Aqui estão os limites maiores:

O sensor é maior:

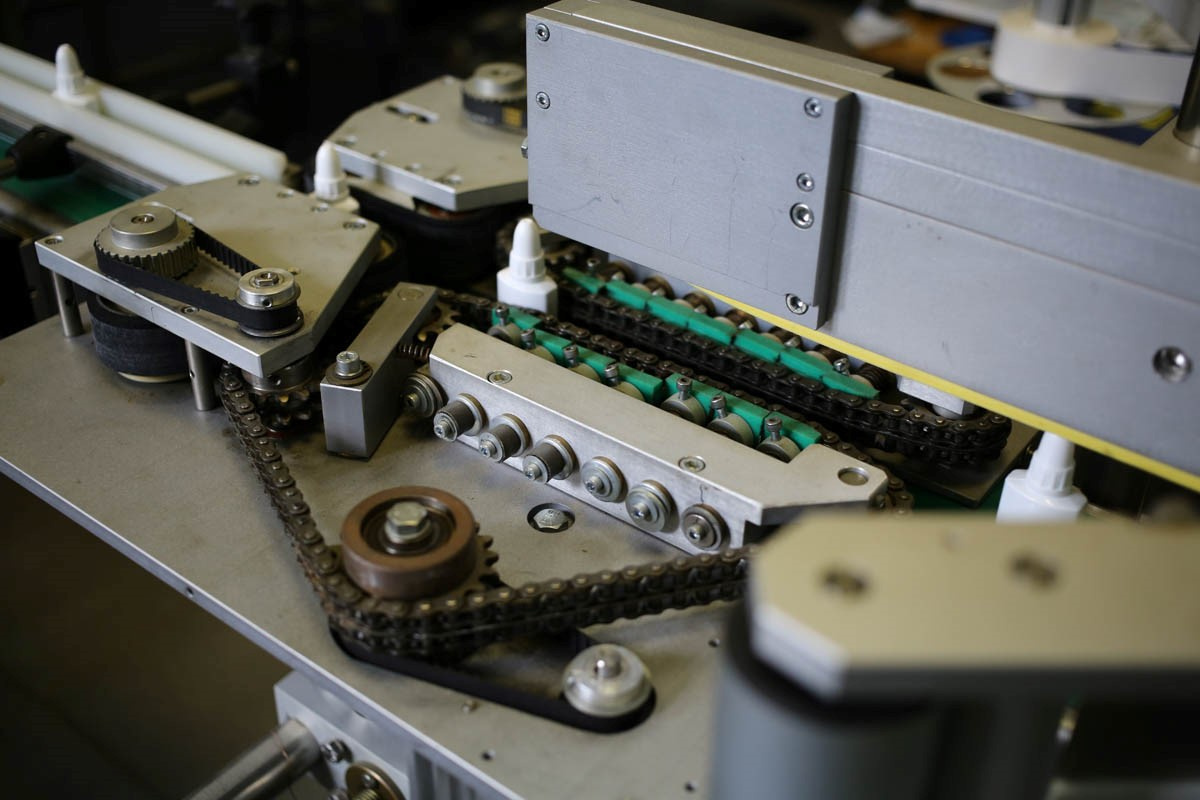

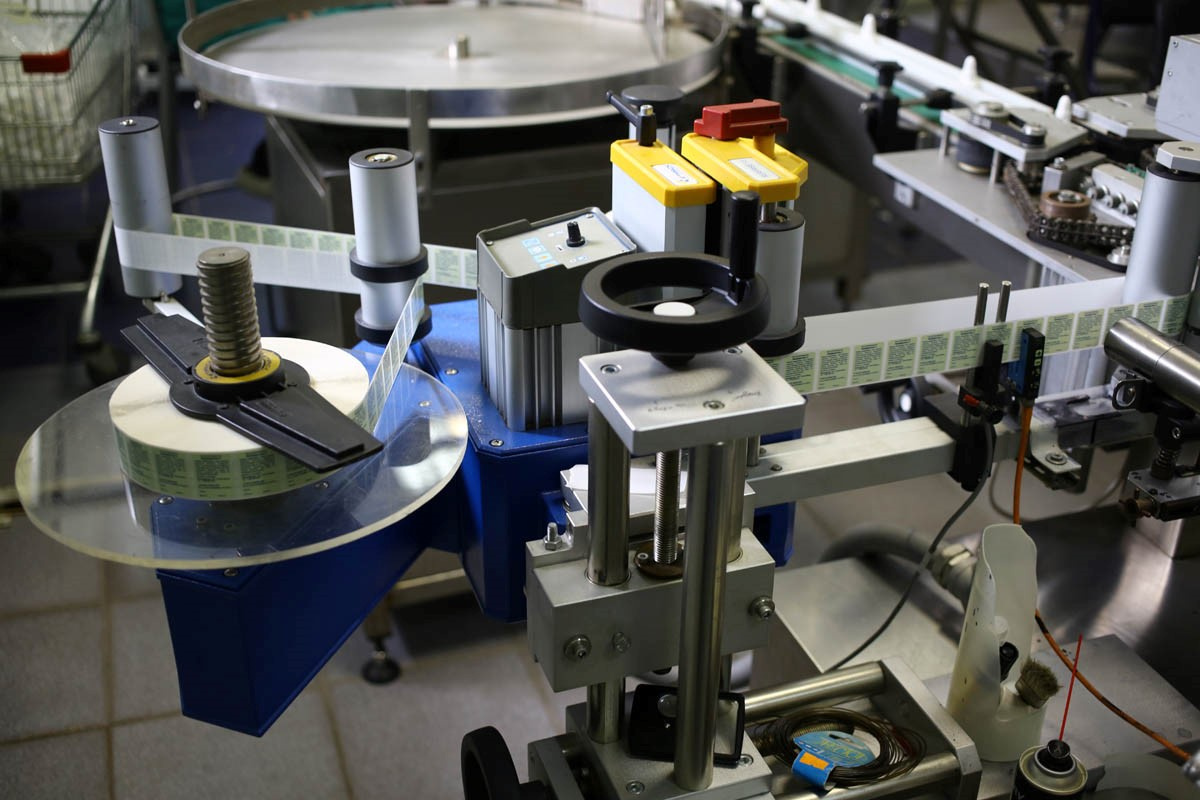

A garrafa é então nivelada para uma identificação precisa. Agora nossa tolerância é de cerca de um milímetro, mas para que tudo funcione corretamente, foi necessário concluir algumas melhorias de linha já por nossos próprios engenheiros de produção:

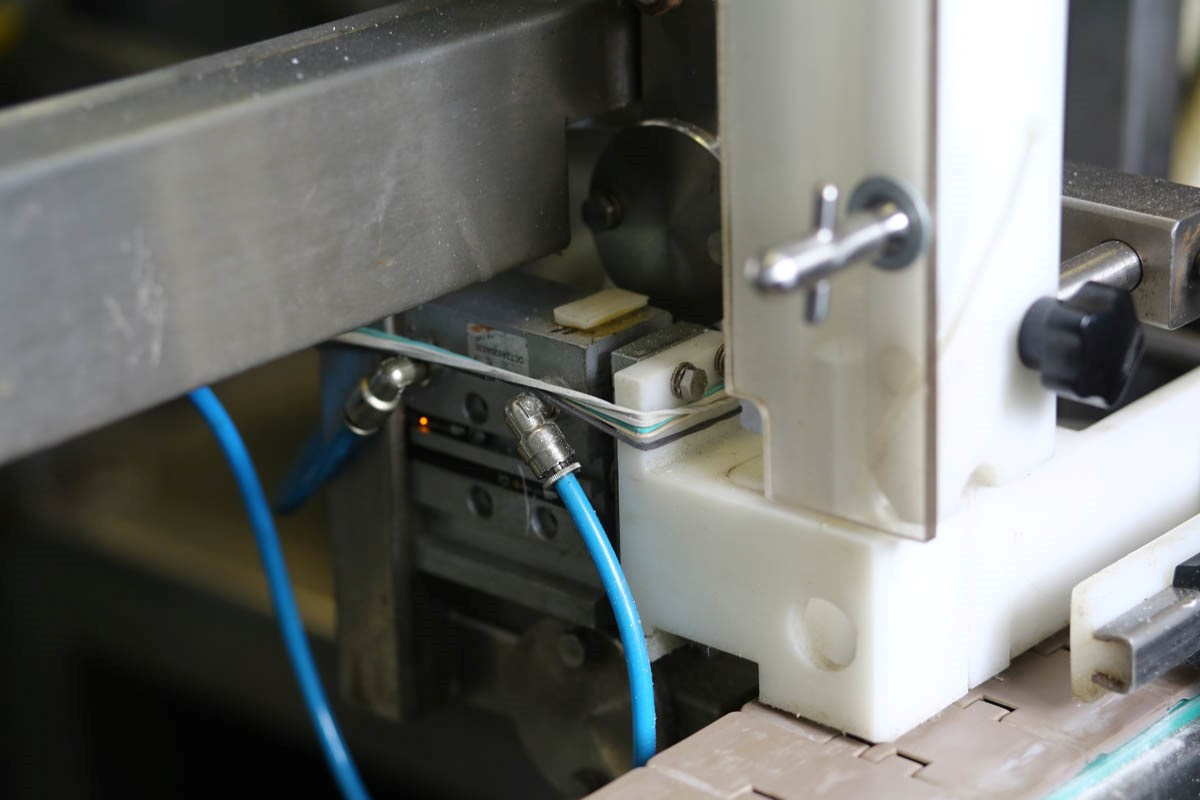

A linha do fabricante nacional é muito boa (não pode ser comparada com a China), mas como requer alta precisão e há muitas partes móveis, além de gel ou líquido constantemente, naturalmente, é necessário segui-la. Algo pode ser corrigido rapidamente, algo precisa de calibração e algo precisa ser refeito durante paradas de produção preventivas. Aqui, por exemplo, aqui as vibrações da mesa são reduzidas:

E aqui, às vezes, o mecanismo de retorno não volta ao fim - o seguro temporário é feito até que o nó seja reconstruído:

O próprio engenheiro está sentado na linha para detectar um possível desvio.

Engenheiro Alexander Senokosov. Está em produção há 10 anos. Para ele, o ruído da linha é como uma sinfonia sutil, de onde ele pode captar o som da operação incorreta de qualquer nó.

Engenheiro Alexander Senokosov. Está em produção há 10 anos. Para ele, o ruído da linha é como uma sinfonia sutil, de onde ele pode captar o som da operação incorreta de qualquer nó.Então, esse nó milagroso funciona:

Como você pode ver, os espaços em branco para caixas vêm de cima:

Em seguida, uma caixa volumosa é composta deles - será um alvo para o próximo nó. Os frascos com gel serão "balas" - eles são colocados em uma caixa com uma letra de instrução P. dobrada e, em seguida, são "baleados" na caixa para que a instrução envolva a garrafa nos dois lados. Em seguida, a caixa é fechada e a data de validade (ou seja, a data da embalagem) e outros dados técnicos são aplicados a ela.

Bem, então a caixa:

Parece simples, mas o diabo está nos detalhes. Se na embalagem, tudo é relativamente de engenharia e estamos falando sobre a manipulação de instalações de produção padrão, então na fase de síntese - pura bioquímica. A propósito, como nossas substâncias exigem condições de trabalho muito claras, mantemos um regime de temperatura rigoroso (por exemplo, a mesma embalagem de matérias-primas com um desvio de alguns graus pode causar um desequilíbrio na fórmula), a umidade é mantida e o ar é limpo de várias maneiras. Outra característica da indústria química é garantir que não sejam introduzidos contaminantes - apenas macacões, sapatos de segurança. Os funcionários da cidade podem ser distinguidos de maneira simples: eles raramente usam cabelos compridos e franja - é muito difícil vestir um chapéu; portanto, depois de um período de dois anos de trabalho, eles simplesmente mudam o penteado.

Cada nó na produção é filmado com câmeras HD. Isso é necessário para o controle de qualidade (se houver um desequilíbrio na fórmula - você precisa entender o que era), além de especialistas garantirem que as normas não sejam violadas. Por exemplo, se um funcionário entrar em produção uma vez sem uma tampa protetora - uma repreensão severa, uma segunda vez (não importa quantos anos depois) - demissão.

O motivo da gravidade ainda está em nossa política de trabalhar com o casamento. Quando alguém da farmácia relata um casamento (o comprador reclama ou algo mais) - retiramos todo o lote para estudo. E sem dúvida, mudamos para o correto. Houve vários casos, principalmente alarmes falsos. Mas duas vezes houve um casamento - por exemplo, há 9 anos, o ambiente foi claramente violado devido a um erro de um especialista em produção.

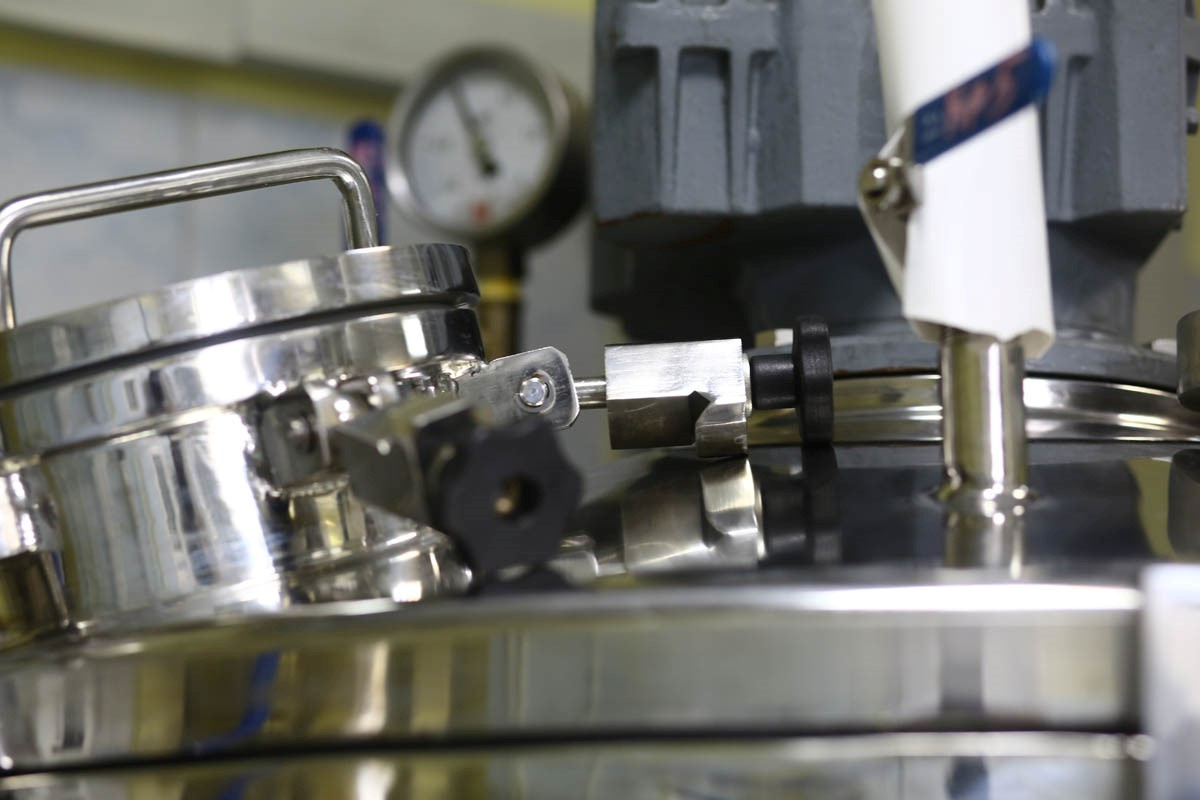

Os blefarogéis são fabricados exclusivamente em reatores a vácuo. Nos reatores a vácuo, todos os componentes - matérias-primas e água - caem sob vácuo. Isto é devido ao fato de que produzimos gel para os olhos. Os géis e quaisquer outros produtos aplicados à pele das pálpebras têm requisitos de produção mais rigorosos do que os produtos para a pele como um todo. Os reatores a vácuo são usados nas indústrias farmacêuticas e usamos esses reatores há 15 anos:

E aqui chegamos aos velhos biorreatores. Esses reatores foram usados na produção há 15 anos e agora os lançamos exclusivamente para experimentos e pesquisas científicas internas:

Mas reatores de vidro enlatado - nós os usamos muito raramente, cerca de uma vez por ano para certas fórmulas:

Voltando às questões de higiene. Todos os tanques e ferramentas de produção, incluindo a forma de trabalho, são lavados e desinfetados em uma sala especial. O regulamento obriga a ter muito cuidado com os padrões sanitários.

Os barris que chegam são lavados aqui nessas células no gateway entre o armazém e a área limpa:

Água e outras matérias-primas são controladas na entrada e durante a síntese. E como sensores em reatores ou tanques:

Então (opcionalmente) com sensores externos:

Por exemplo, para a água, verificamos a condutividade elétrica - há pelo menos algum movimento de íons, o que significa que não é completamente purificado (a água destilada é um dielétrico).

Outra característica da contabilização de produtos em estoque é a serialização. Se em um armazém regular e em um ERP regular, todas as matérias-primas e todos os produtos com o mesmo nome são intercambiáveis, tudo é levado em consideração em nossa série de produção e entrega:

Isso é necessário para rastrear incidentes e controlar com precisão a data de validade. O fato é que, se enviarmos algo com um prazo de validade de mais de 20% do armazém para a farmácia, a farmácia não o levará facilmente (tem o direito de devolvê-lo como um contrato defeituoso), por isso mantemos registros e agendamentos muito precisos .

Bem, os resultados já estão no escritório com uma vitrine: