A soldagem é um processo demorado e perigoso; portanto, grandes empresas começam a introduzir sistemas robóticos em suas plantas, recusando o trabalho manual. Por exemplo, DiKom e Lenmontazh agiram, substituindo soldadores humanos por robôs Kawasaki.

A Kawasaki Robotics é uma empresa japonesa de robótica que fabrica e fornece robôs industriais. Mais de 100 mil robôs estão instalados em vários complexos de produção na Europa, Ásia, América, África, Rússia e Oriente Médio.De acordo com Carsten Stumpf, gerente geral de marketing e vendas da Kawasaki Robotics Europe,

é melhor confiar o trabalho simples

ao robô , e a pessoa deve ser criativa.

“Acreditamos que os robôs devem coexistir com os humanos. A área mais promissora em robótica, quanto a mim, é a criação de robôs com aprendizado fácil ”, afirmou Karsten.

Robôs de pulverização e o projeto internacional ITER

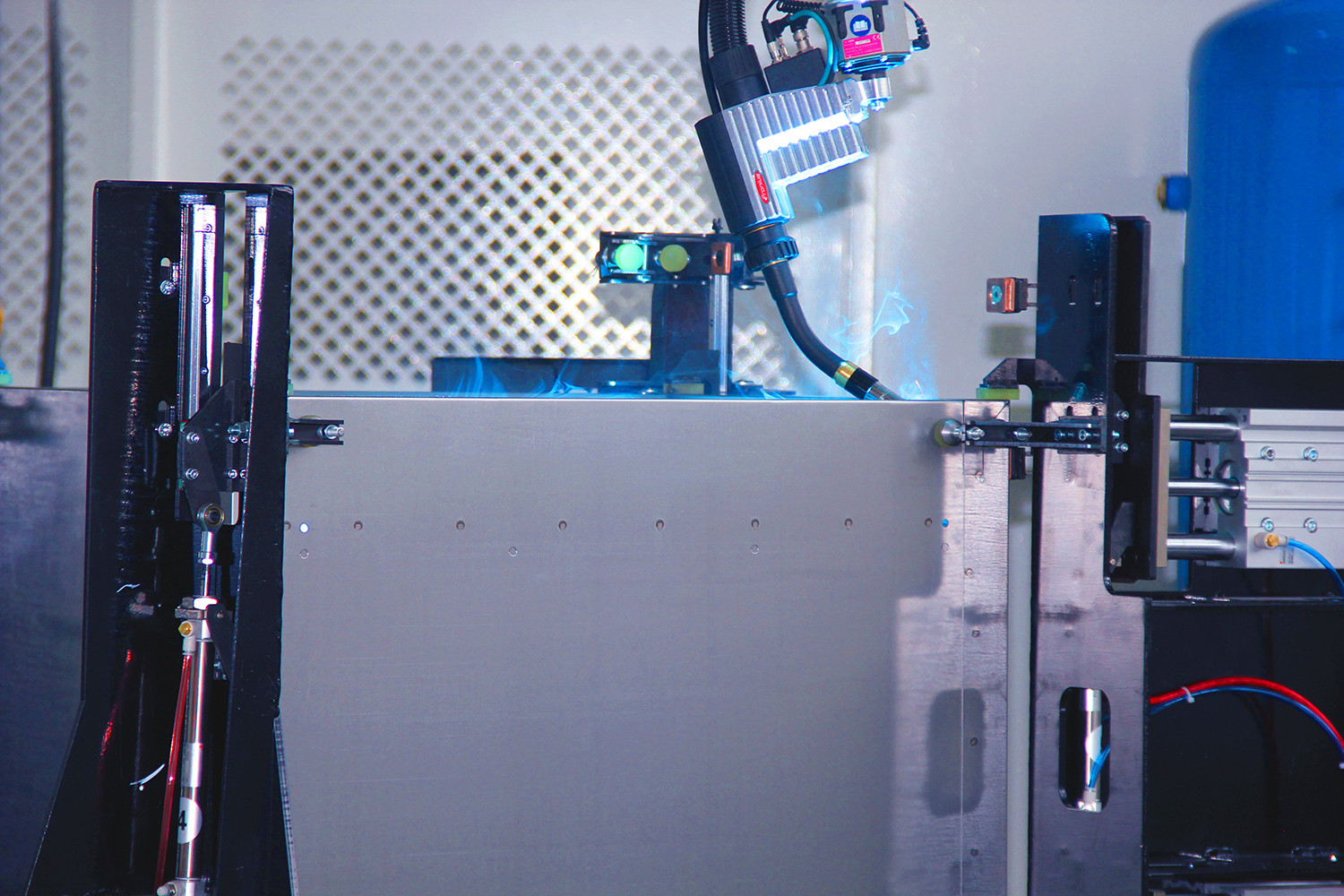

Objetivo: pulverizar um revestimento de cobre nas superfícies planas de contato dos pneus de alumínio para o projeto internacional ITER (Reator Experimental Termonuclear Internacional).

Empreiteiro: empresa inovadora "Acton" encomendada pelo Instituto de Pesquisa de Equipamentos Eletrofísicos em homenagem a D.V. Efremova.

Como isso é feito: A Acton construiu um complexo robótico que consiste em um controlador Aries, uma câmara de pulverização, um robô Kawasaki RS006L e um controlador Kawasaki E01.

O robô em si é um "braço" mecânico, no final do qual um pulverizador dinâmico a gás está instalado. Possui 6 graus de liberdade, tem 1,6 m de comprimento, capacidade de carga de 6 kg e o peso do dispositivo em si é de 150 kg.

O Kawasaki E01 é um novo controlador universal com o qual o robô é controlado e programado.

Detalhes do Projeto“A máquina não consome muita energia em comparação com equipamentos de soldagem ou de pulverização. O pico de consumo do RS006L é de 5,6 kVA no momento da inicialização: os robôs são ligados e os capacitores no controlador começam a carregar. No futuro, ele trabalha em um modo mais "silencioso" do ponto de vista do consumo de energia ", explicou Roman Timofeev, representante da Robowizard , distribuidor oficial da Kawasaki Robotics na Rússia.

O ITER é um projeto internacional para criar um reator termonuclear experimental, que está sendo implementado na França. Participam cientistas da UE, China, Coréia, EUA, Japão e Rússia.

Fabricação de móveis para DiCom

Objetivo: expandir a linha de modelos de suportes de ferramentas e melhorar a qualidade do produto.

Empreiteiro: A FAM Robotics, por ordem da DiCom, é uma fabricante de móveis e prateleiras de metal.

Como isso é feito:

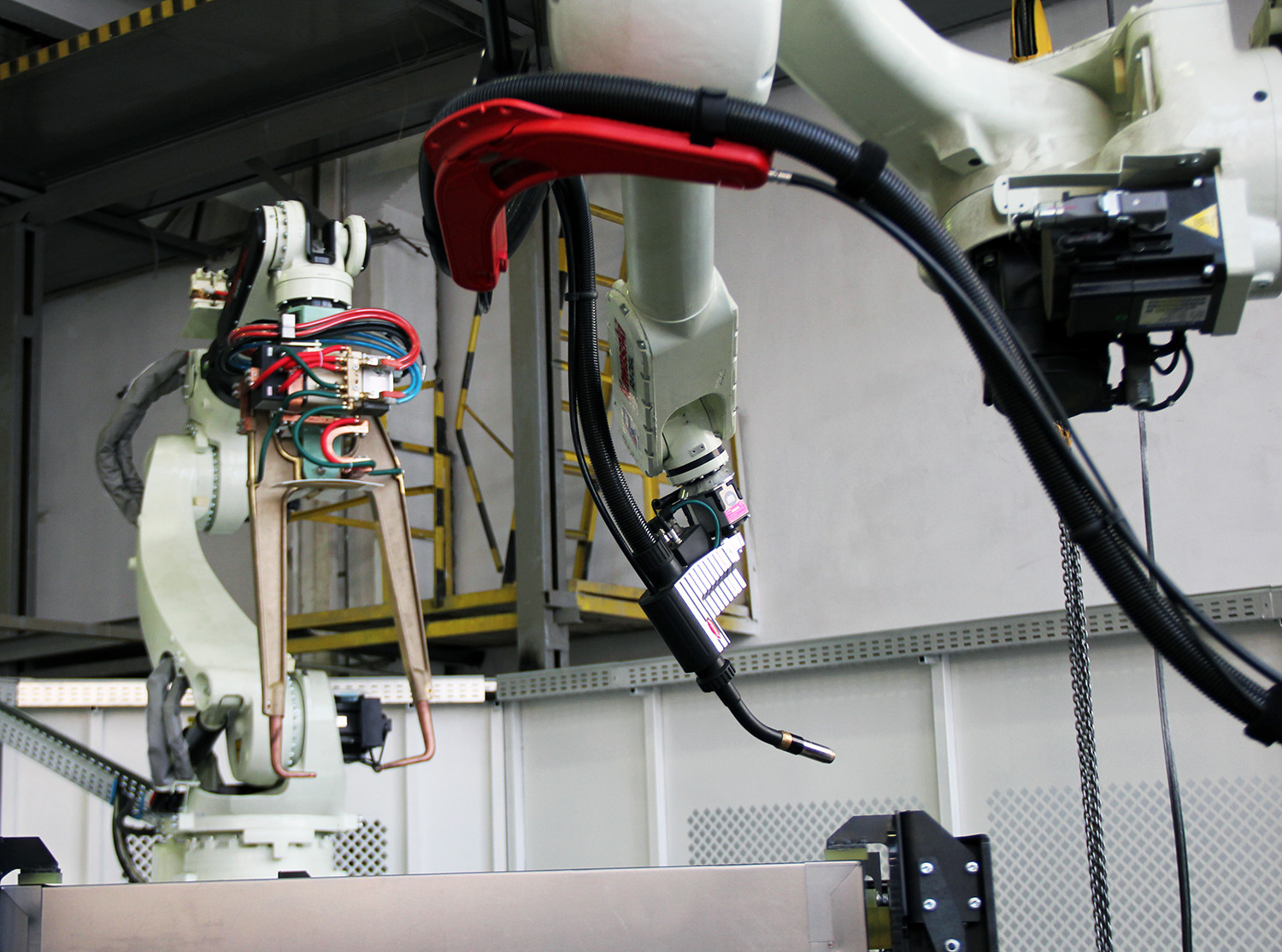

Como isso é feito: durante esta tarefa, foram usados o contato local e a soldagem a arco. A Kawasaki BX200L realizou o local e o RA006L realizou o arco. Para isso, foi construída uma célula robótica de múltiplas zonas: na primeira zona, reforçadores foram soldados nas paredes; na segunda, foram interconectados.

O BX200L tem 6 graus de liberdade, mas o alcance é maior - 2,5 m. O robô é capaz de levantar até 200 kg e o peso do próprio manipulador é 930 kg.

As características técnicas do RA006L são semelhantes ao RS006L, a única diferença é a disponibilidade de equipamentos especiais para controlar o processo de soldagem a arco.

Apesar de os reforçadores poderem, em princípio, ser unidos usando a mesma soldagem por resistência, foi decidido usar um arco para evitar complicar a forma e aumentar o preço das próprias peças.

Ao contrário dos soldadores, que geralmente têm requisitos de alta qualificação, os operadores só receberam instruções para trabalhar com o RTK. Além disso, trabalhar com um

complexo robótico é mais fácil e seguro do que a soldagem manual.

Segundo os representantes da DiCom, após a introdução do complexo robótico, a produtividade aumentou quase 10 vezes.

Detalhes do ProjetoRobôs para a construção do estádio "São Petersburgo"

Tarefa: fazer cortes espaciais 3D complexos em tubos de grande diâmetro.

Empreiteiro: empresa Roboveld, por ordem da empresa de construção Lenmontazh.

Como isso é feito: neste caso, eram necessários robôs na produção de estruturas metálicas para o estádio de São Petersburgo.

Lenmontage considerou que era quase impossível concluir um pedido manualmente - cada produto tinha que ser único, o que levaria muito tempo e recursos humanos. Portanto, eles decidiram introduzir o corte por plasma na produção de RTKs.

“O corte de plasma à mão difere do uso de robôs, pois o robô pode fazê-lo com mais precisão, sua mão não tremerá. E o mais importante: após o corte robótico, se toda a tecnologia estiver organizada corretamente, nenhum processamento adicional poderá ser necessário. E após a limpeza manual, é necessária uma retificação adicional ”, explica R. Timofeev.

Para realizar o trabalho, Roboweld desenvolveu um complexo automatizado composto por um robô Kawasaki RA006L, um módulo linear para mover o robô, um posicionador com um equipamento de mandril, lunetas e corte a plasma.

O software usado para controlar o robô tornou possível criar programas de controle com base nos desenhos 3D virtuais existentes de tubos. Para trabalhar com o complexo, era necessário apenas um operador por turno, e o engenheiro de software, que criaria uma tarefa para o RTK por turno, devido à facilidade de dominar o software, gerenciava suas tarefas semanais para o dia. Como resultado: o projeto, a produção e a implementação de tubos únicos levaram menos de 2 meses.

Mais estudos de caso sobre o uso de robôs industriais da Kawasaki serão discutidos em uma conferência na Robotics Expo. Roman Timofeev, da Robowizard, distribuidor oficial da Kawasaki Robotics na Rússia, falará sobre eles.