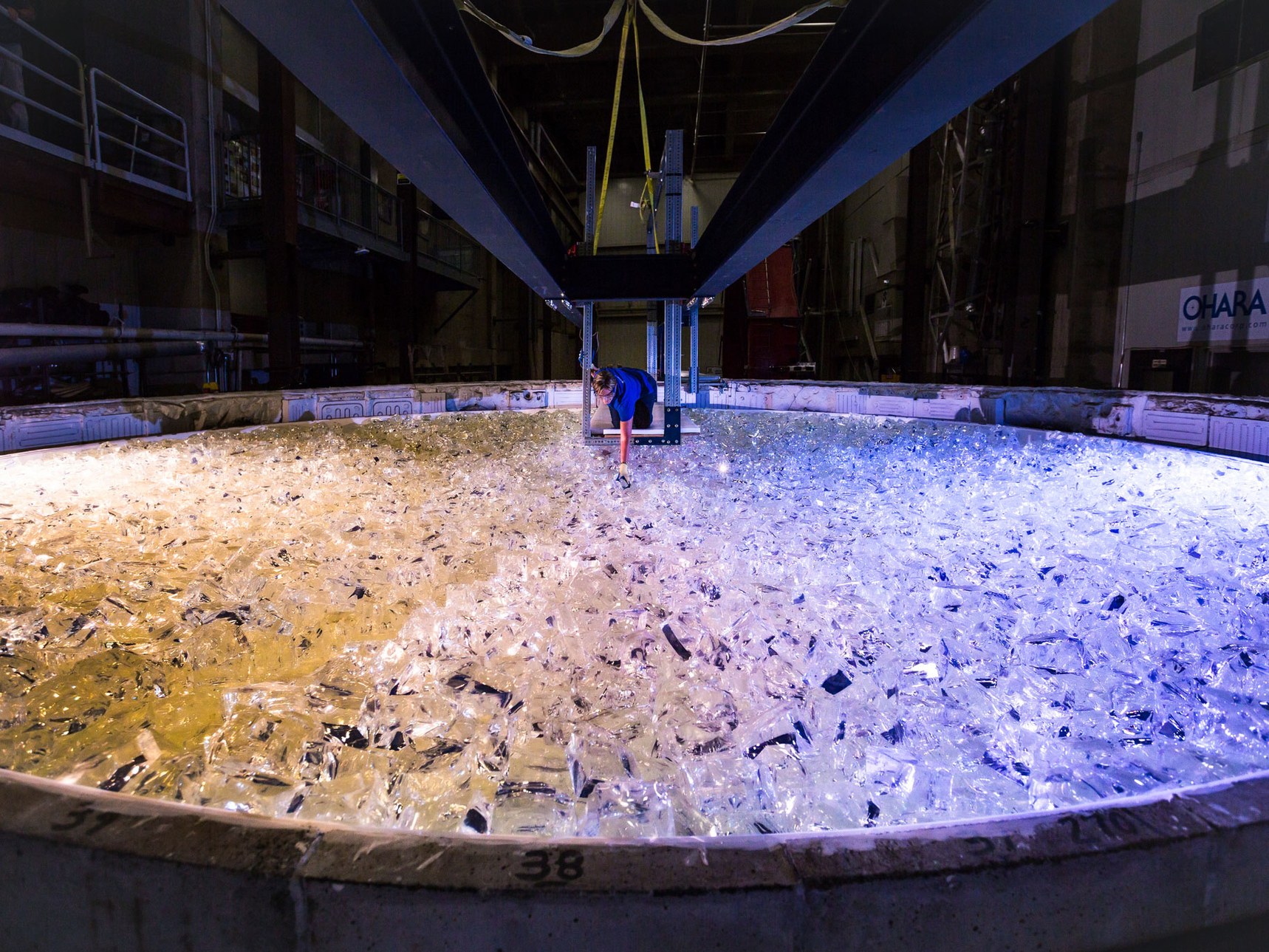

Um funcionário do Mirror Lab coloca o último pedaço de vidro em um molde para o quinto espelho do Telescópio Gigante de Magalhães

Um funcionário do Mirror Lab coloca o último pedaço de vidro em um molde para o quinto espelho do Telescópio Gigante de MagalhãesÉ fácil perder a oficina de vidro da Universidade do Arizona. Embora seja bastante grande, o laboratório dos espelhos. Richard Caris está na sombra de um estádio universitário de futebol de 56.000 lugares, muito maior. Até a sua característica mais importante - uma elevação octogonal com o logotipo da escola - parece parte da arquitetura do estádio. No entanto, é nesta torre que está localizado o equipamento mais importante desta fábrica.

No Mirror Lab, uma escada verde levemente brilhante nos leva cinco andares até a entrada da torre. Não consegui dar alguns passos até o topo e o gerente do laboratório, Stuart Weinberg, pela terceira vez pergunta se esvaziei meus bolsos completamente.

“Óculos, chaves, canetas. Qualquer coisa que possa cair e danificar o espelho ”, diz ele. Weinberger concordou em me levar até o topo da torre e, além disso, a uma ponte estreita, localizada a cerca de 25 metros acima de um espelho com um diâmetro de 8 m. Seis anos e US $ 20 milhões já foram gastos na fabricação desse espelho. "A maioria das pessoas do laboratório não é permitida aqui." Ele diz. Isso explica seu nervosismo com o conteúdo dos meus bolsos (e eles estão realmente vazios) e por que ele amarrou minha câmera no pulso com um paracord.

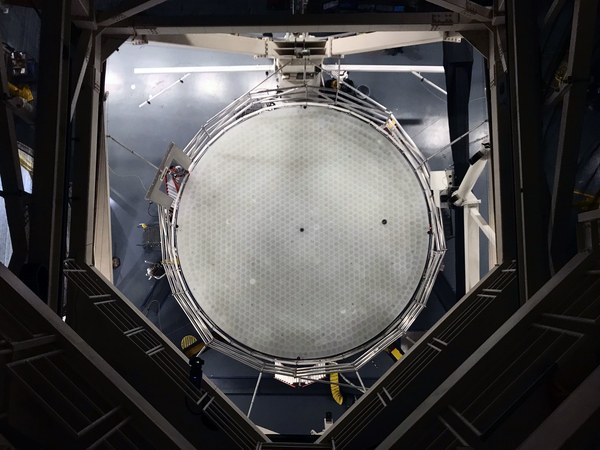

Vista do segundo segmento do espelho a partir do topo da torre de testes do Laboratório de Espelhos

Vista do segundo segmento do espelho a partir do topo da torre de testes do Laboratório de EspelhosO disco de vidro abaixo de mim é um dos sete espelhos que compõem o

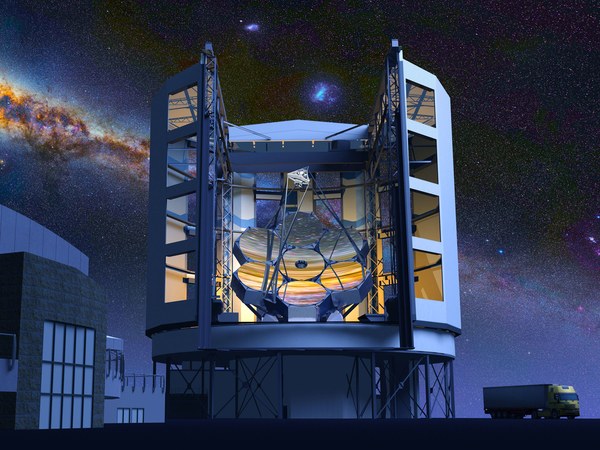

gigantesco telescópio Magalhães . Quando atingir a capacidade máxima em 2025 no Observatório Las Campanas, no deserto de Atacama, no Chile, o HMT se tornará o maior observatório óptico do mundo. Os espelhos, cada um pesando 17 toneladas, serão dispostos na forma de camomila, na qual seis espelhos assimétricos cercarão o segmento simétrico central. Juntos, eles abrem até 25 metros (o dobro do diâmetro dos telescópios ópticos existentes) e ocupam uma área de 370 m². (como duas quadras de tênis). O HMT, cuja resolução excederá em 10 vezes a do telescópio Hubble, foi criado para capturar e focar fótons emitidos por galáxias e buracos negros das extremidades do Universo, estudar a formação de estrelas e mundos se movendo ao redor deles e procurar sinais de vida nas atmosferas planetárias. localizado na zona habitável.

Mas até este ponto, cientistas e engenheiros do Laboratório de Espelhos precisam fabricar essas colossais placas de vidro. E isso, como você pode imaginar, é uma tarefa muito monumental.

“Estes são alguns dos espelhos mais sofisticados já feitos. Eles são fora do eixo, asféricos, grandes e extremamente precisos ”, diz Jeff Kingsley, diretor assistente do Laboratório de Espelhos, depois que desci da torre. "Nosso objetivo é desenvolver um processo em que cada espelho leve quatro anos do início ao fim". Demorou quase dez anos para produzir o primeiro espelho. O segundo segmento, que Weinberger colocou em risco de destruição da minha parte, começou a ser realizado em janeiro de 2012 e não terminará antes de 2019.

Um funcionário do Laboratório de Espelhos verifica o espelho colocado no molde, escolhendo o espaço para as últimas peças

Um funcionário do Laboratório de Espelhos verifica o espelho colocado no molde, escolhendo o espaço para as últimas peçasHoje, no Laboratório de Espelhos, existem quatro espelhos para motores de turbina a gás em diferentes estágios de conclusão, e o complexo processo de fabricação deste último começa apenas nesta semana. O primeiro passo é moldar o espelho carregando 20 toneladas de vidro de borossilicato E6 [marca japonesa de vidro da

Ohara Corporation - aprox. transl.] em um enorme forno rotativo manualmente. No interior, existem 1.700 colunas hexagonais do molde em forma de favo de mel, cuja construção levou seis meses. Dentro de alguns dias, o forno aquece até 1150 ° C e gira até quase cinco rotações por minuto. O vidro na forma líquida flui para o espaço ao redor dos favos de mel, e a rotação faz com que um líquido espesso flua para as bordas do molde, o que dá ao espelho sua forma côncava.

O forno volta à temperatura ambiente por três meses. Somente então os funcionários podem tirar o espelho, colocá-lo na vertical e usar o sistema de elevação temporária para organizar um banho de alta pressão. "Nós processamos com uma lavadora de alta pressão", diz Kingsley. "Um estudante do departamento de mineração da universidade veio até nós e o otimizou para a limpeza de vidro".

Depois disso, os funcionários viram o espelho virado para baixo, colocam-no em um grande hovercraft móvel e o transportam para o salão central da fábrica, onde estão localizadas duas estações de polimento. Neles, cerca de meio centímetro de material é removido do espelho na parte de trás da peça. Depois que o espelho fica liso, os funcionários fixam 165 prendedores de carga nas costas - eles serão conectados às unidades de potência do telescópio quando o espelho for finalmente colocado para trabalhar no deserto de Atacama.

Grande gerador óptico remove imperfeições da parte traseira do espelho

Grande gerador óptico remove imperfeições da parte traseira do espelhoEm seguida, os funcionários viram o espelho para cima - e a parte mais difícil começa.

Os seis segmentos externos do espelho GMT - pétalas de flores - são de forma assimétrica. Seus contornos são topograficamente idênticos aos chips Pringles, embora não sejam tão curvos. Essas curvas não podem ser vistas a olho nu, mas, por causa delas, dar a forma desejada ao espelho se torna uma dor de cabeça irreal.

"Queremos que as limitações do telescópio sejam reduzidas à física fundamental - o comprimento de onda da luz, o diâmetro do espelho - e não às imperfeições na superfície dos espelhos", diz o óptico Buddy Martin, que dirige a retificação e o polimento em laboratório. Por imperfeições, ele entende defeitos superiores a 20 nm - isso corresponde aproximadamente ao tamanho de um pequeno vírus. Mas, depois de lançar imperfeições, os espelhos podem atingir um milímetro ou mais.

Como, segundo o artista, o motor a gasolina acabado parecerá

Como, segundo o artista, o motor a gasolina acabado pareceráVárias passagens de desbaste podem reduzir as imperfeições para 20 micrômetros - cerca de um quarto da espessura de um cabelo humano. Mas esses erros serão 1000 vezes mais do que o necessário.

É aqui que a torre do Laboratório de Espelhos entra em vigor. No auge, um conjunto de lasers e interferômetros, que atuam como uma fita métrica para imperfeições do micrômetro, é anexado às mesmas florestas em que eu andei. O processo de medição é tão sensível que o espelho deve estar em um sistema pneumático que compense as vibrações acumuladas. "As vibrações vêm do estádio de futebol, do tráfego nas ruas vizinhas, dos helicópteros que voam para o hospital", diz Martin. "Eles não podem ser sentidos, mas as medidas são extremamente sensíveis."

Os sensores na torre de teste criam um mapa de contorno da superfície do espelho. O cartão é carregado em máquinas de polir que removem todas as elevações. Mas não de uma só vez. Por mais de um ano, o espelho foi transportado para a frente e para trás entre a torre de inspeção e as estações de polimento até polir até o milionésimo de centímetro mais próximo.

Só então o espelho pode sair do laboratório. O primeiro segmento GMT saiu em setembro, abrindo espaço para seus parentes. Hoje, ele está em um armazém temporário perto do Aeroporto Internacional de Tucson, esperando para ser enviado ao deserto de Atacama, onde um revestimento de alumínio de 100 nm de espessura concluirá a transformação a longo prazo de uma pilha de 20 toneladas de pedaços de vidro em um espaço de penteado de superfície reflexiva.

"Você pode até argumentar que não estamos fazendo espelhos aqui", diz Martin. "Nós só fazemos grandes pedaços de vidro."