De alguma forma, já compartilhamos com você relatórios da produção chinesa. Aqui está outro para você. Nele, refletimos sobre o processo cínico de separação da luz. E, novamente, através de tecnologia completamente chinesa. No entanto, menos palavras, mais fotos sobre o tema da produção de divisores de fibra óptica!

Se o teatro começa “com um cabide”, em qualquer fábrica que se respeite, há um gateway, em outras palavras, um sistema para impedir que a poeira entre na sala de produção. A propósito, nada além de inovador - você está em um piso pegajoso e está sendo soprado pelo ar.

Os funcionários anteriores trabalhavam mais ou menos assim:

Espero que uma garota com cabelos arrancados por baixo de um gorro não seja punida por violar as regras do trabalho em salas "limpas". Além disso, ela não está tão sozinha lá.

Mas voltando à técnica:

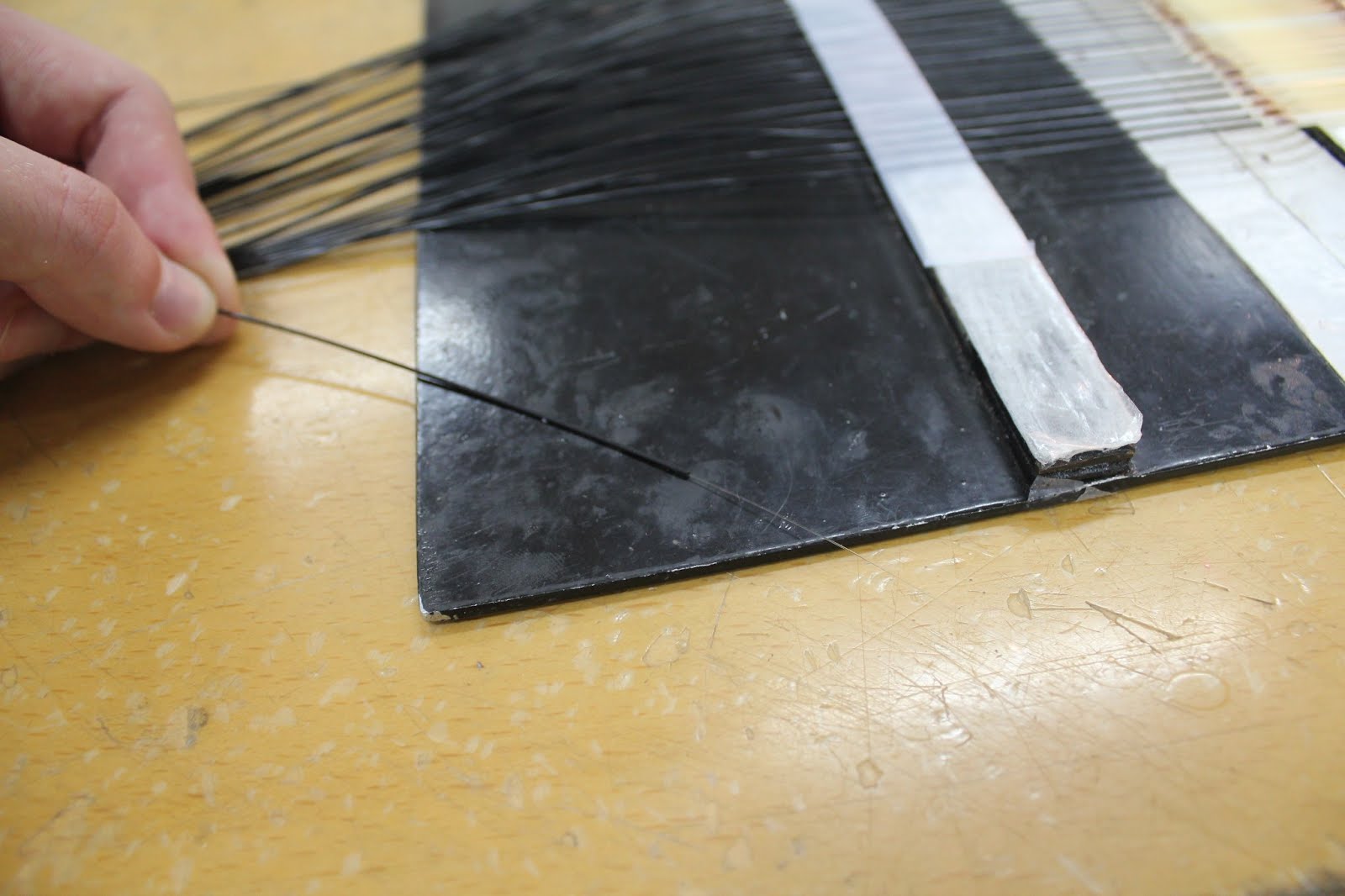

Toda a produção, como sempre, é baseada em componentes simples. Para criar um divisor soldado semelhante ao de nossa

loja, precisamos de:

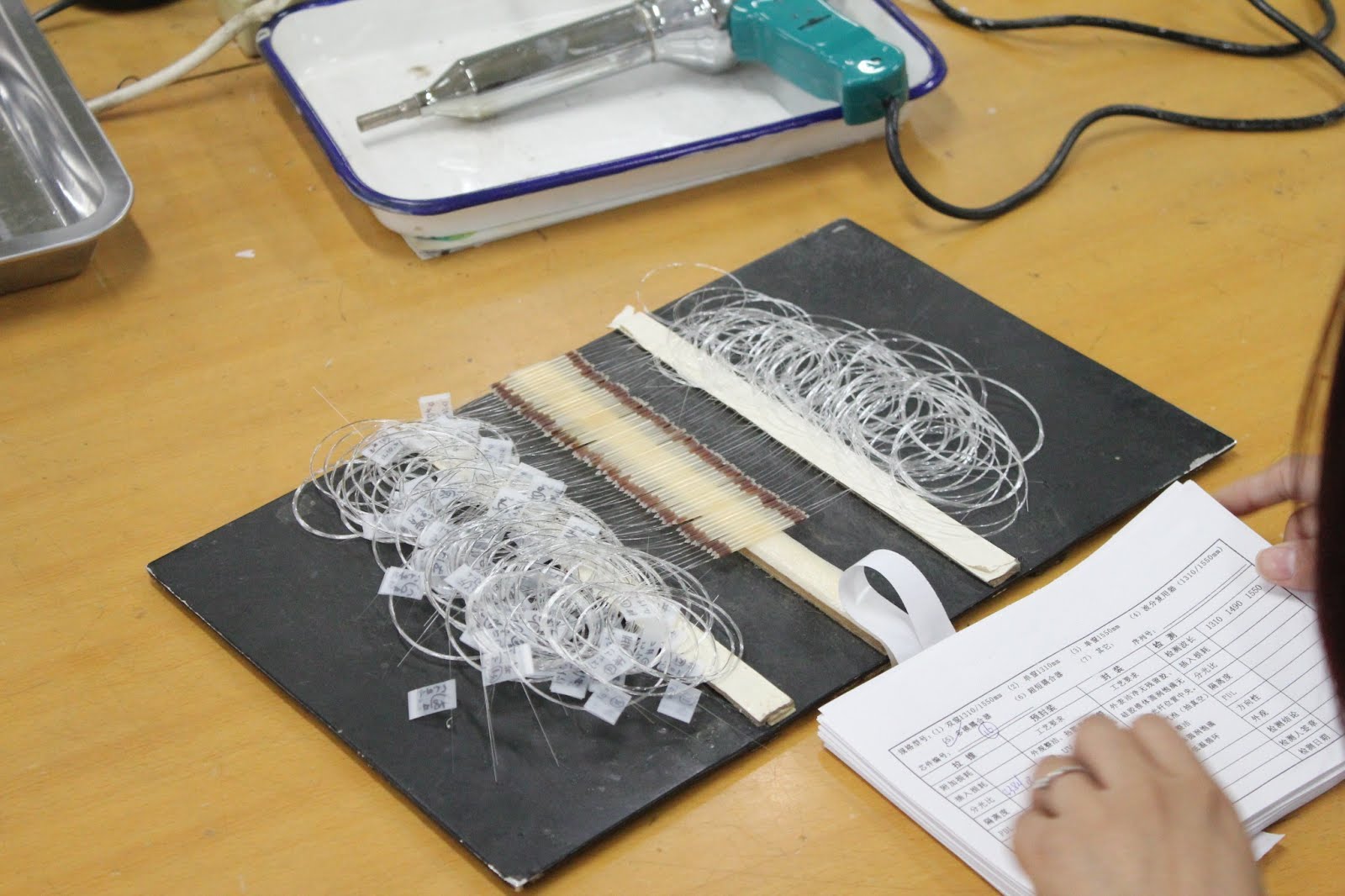

1. Tubo termo-encolhível "Tyco" (a propósito, isso geralmente é salvo por plantas "especialmente baratas", assentando-se com alguma sujeira caseira).

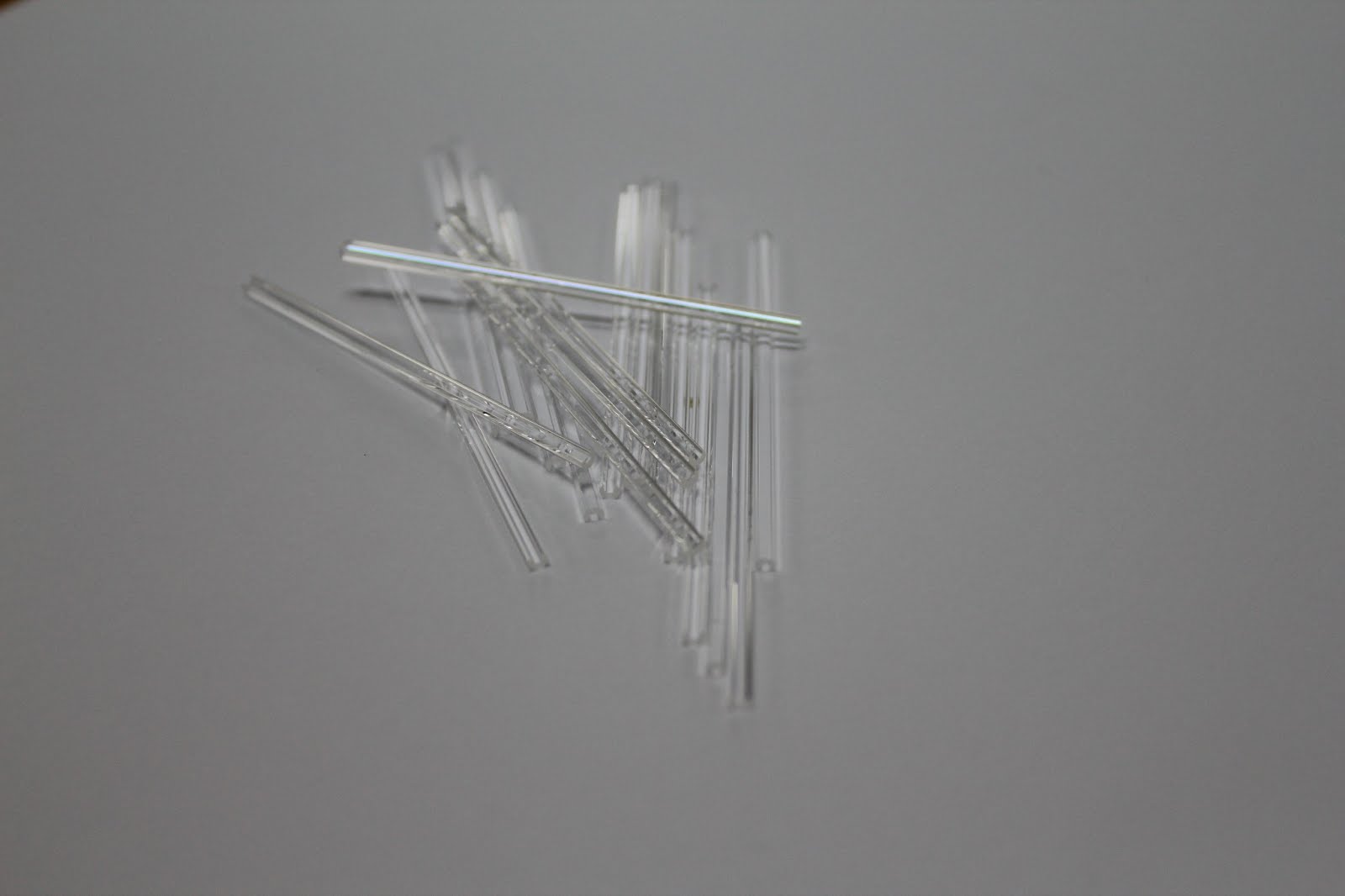

2. tubos de vidro.

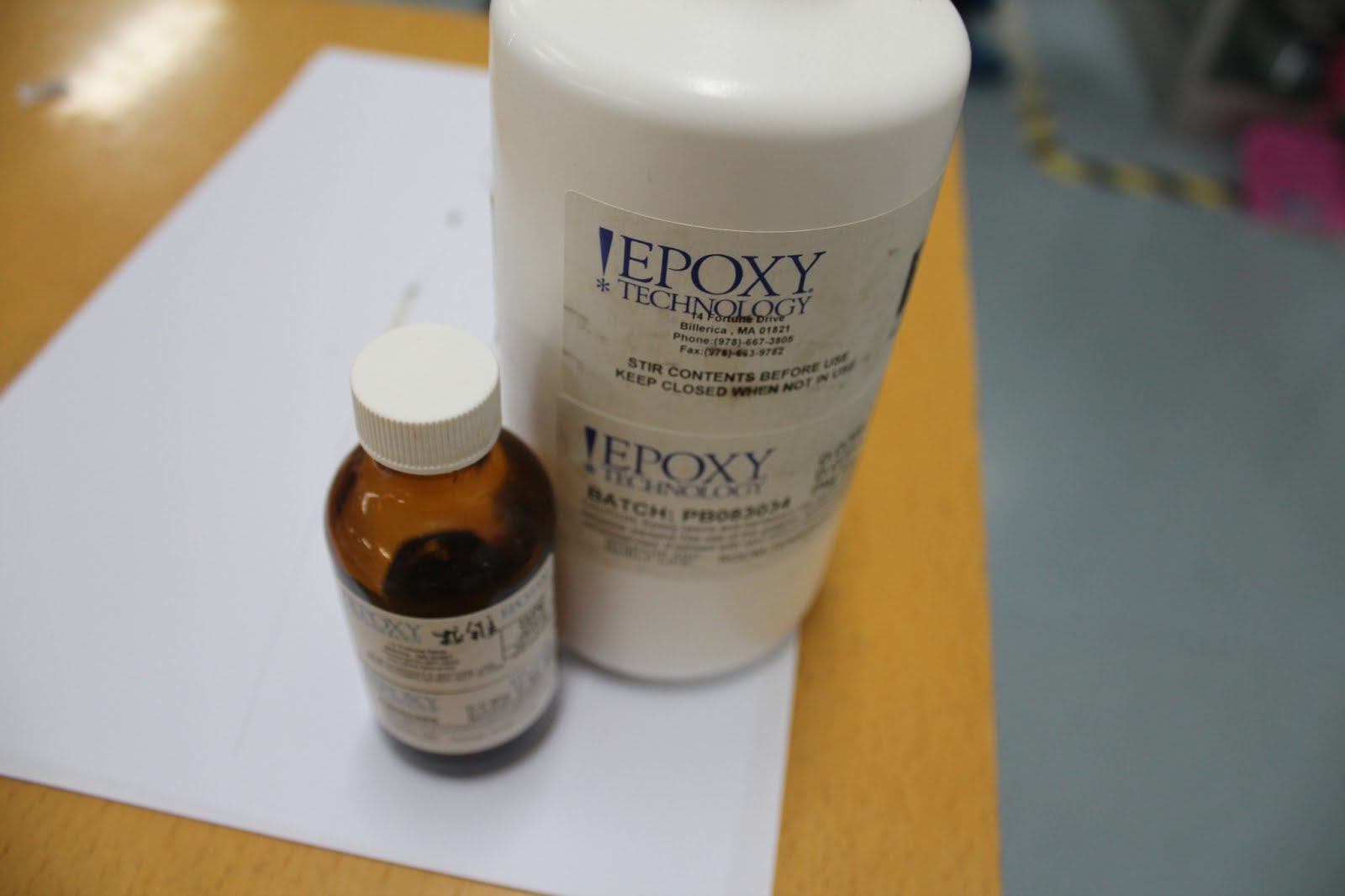

3. Epóxi.

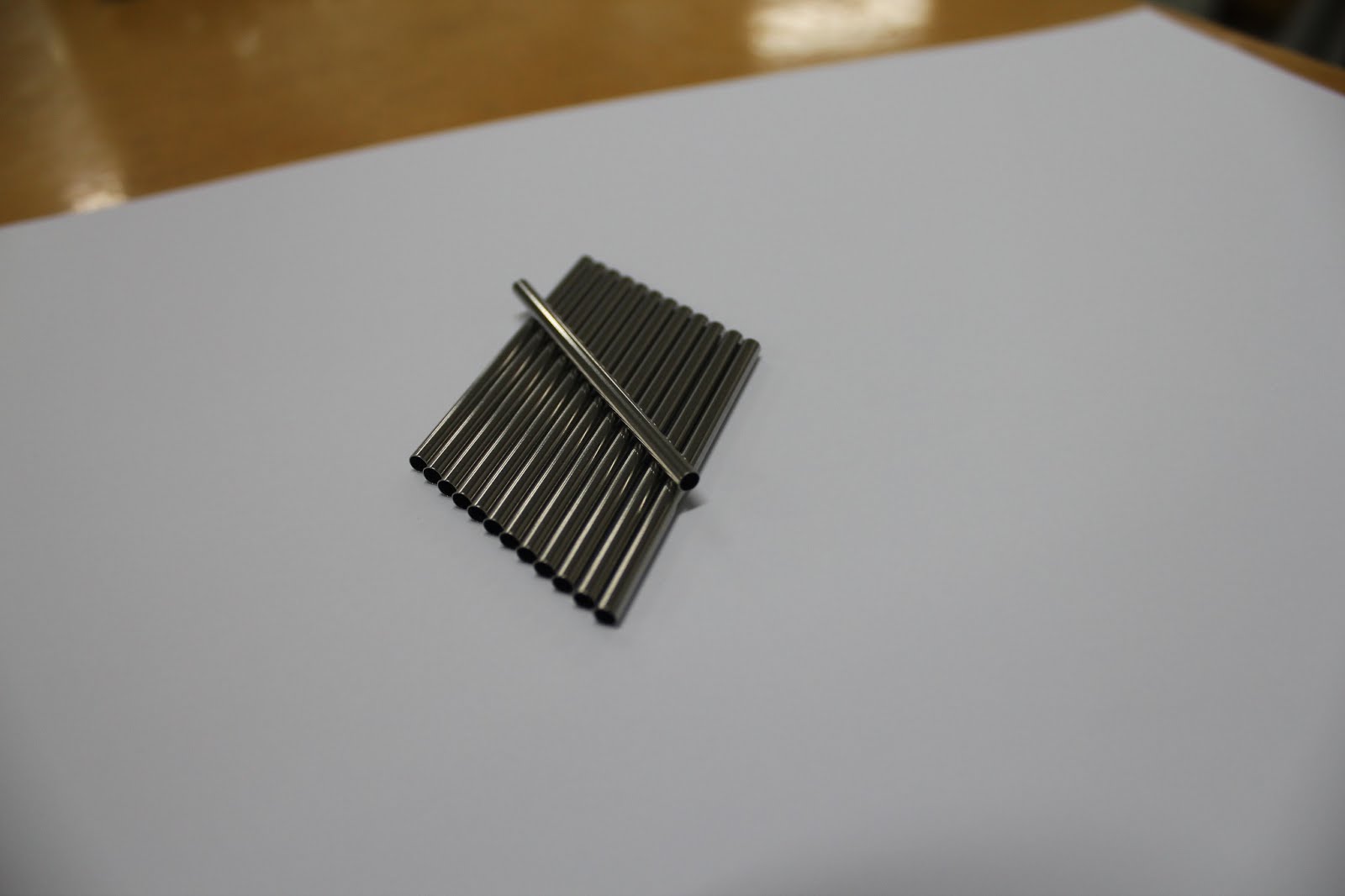

4. Tubos de metal.

5. Guardanapos sem fiapos.

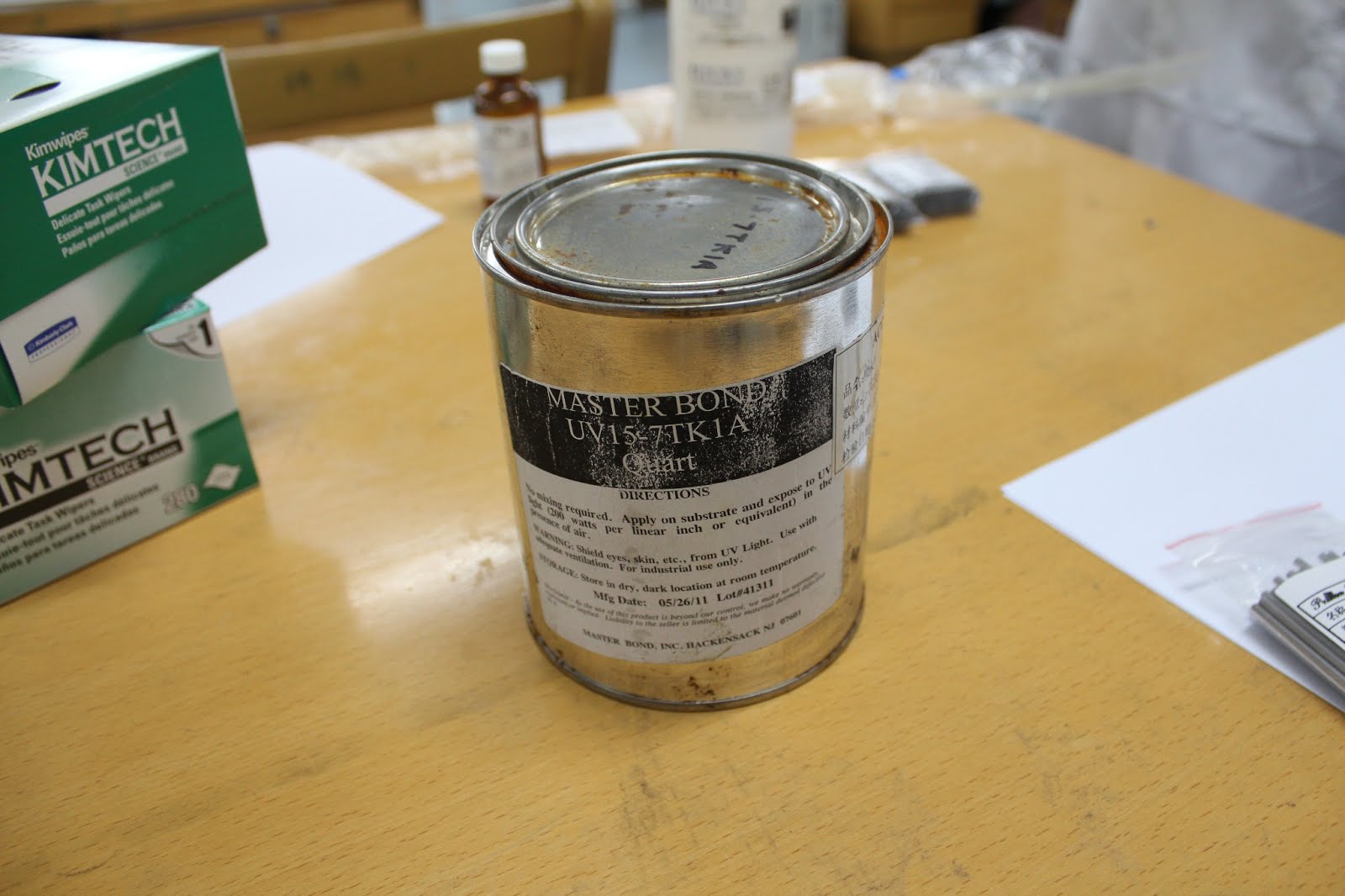

6. Algum tipo de porcaria.

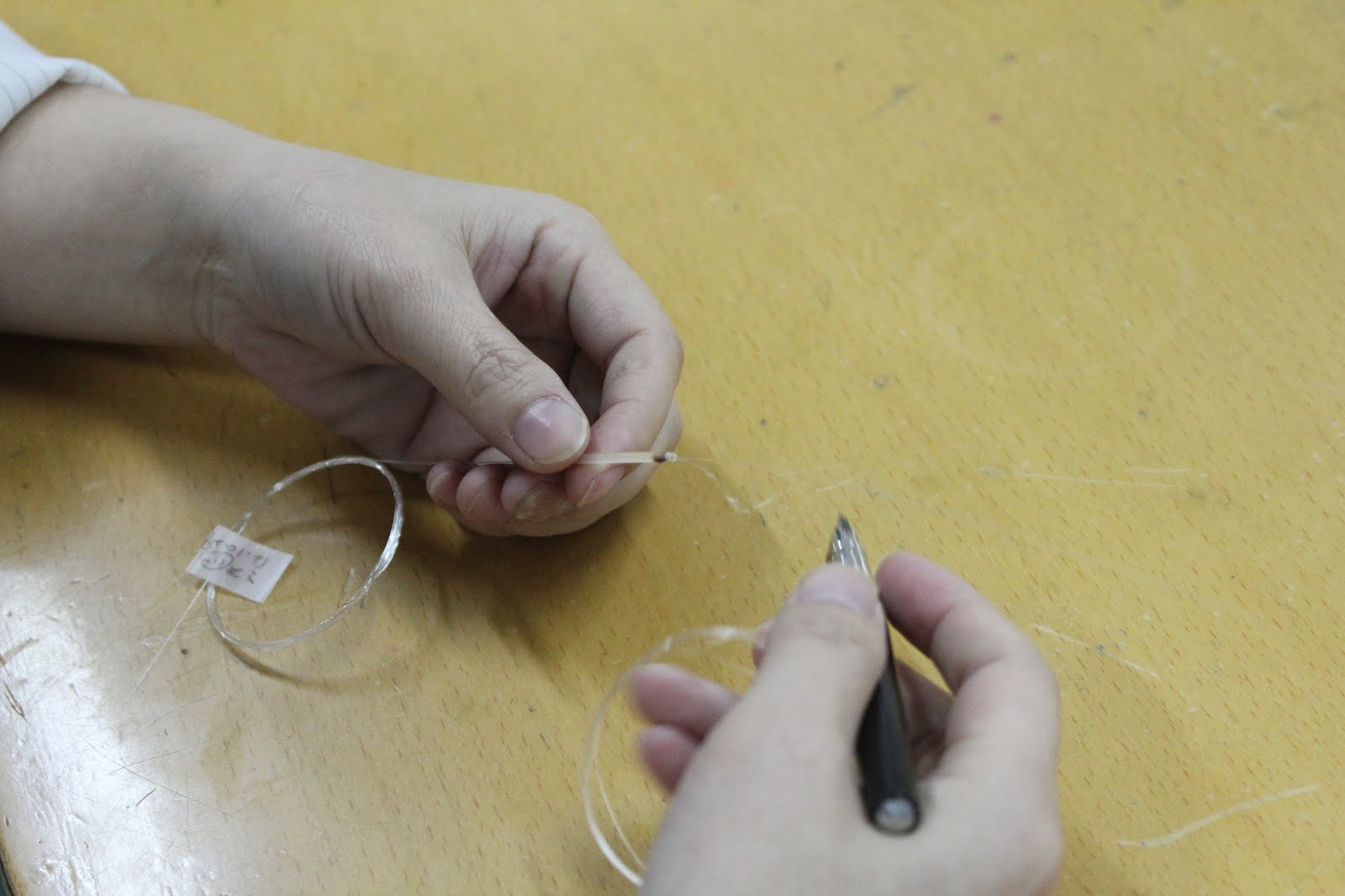

7. E, claro, fibra óptica.

Deve-se notar separadamente que apenas a fibra americana Corning é usada na produção. De acordo com os requisitos do cliente, pode ser o padrão G.657A super flexível ou o padrão G.652D.

8. Todos juntos - uma colagem:

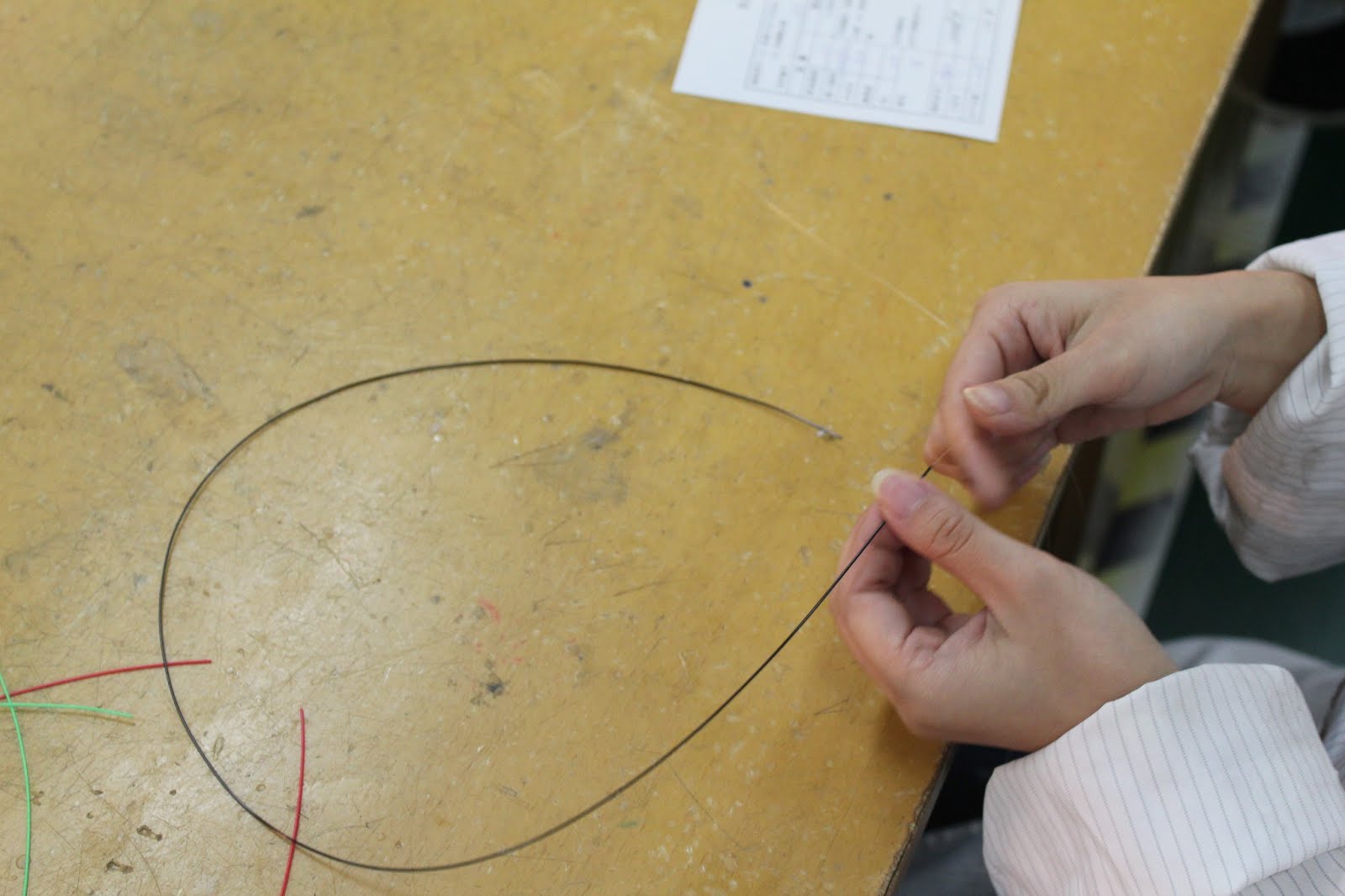

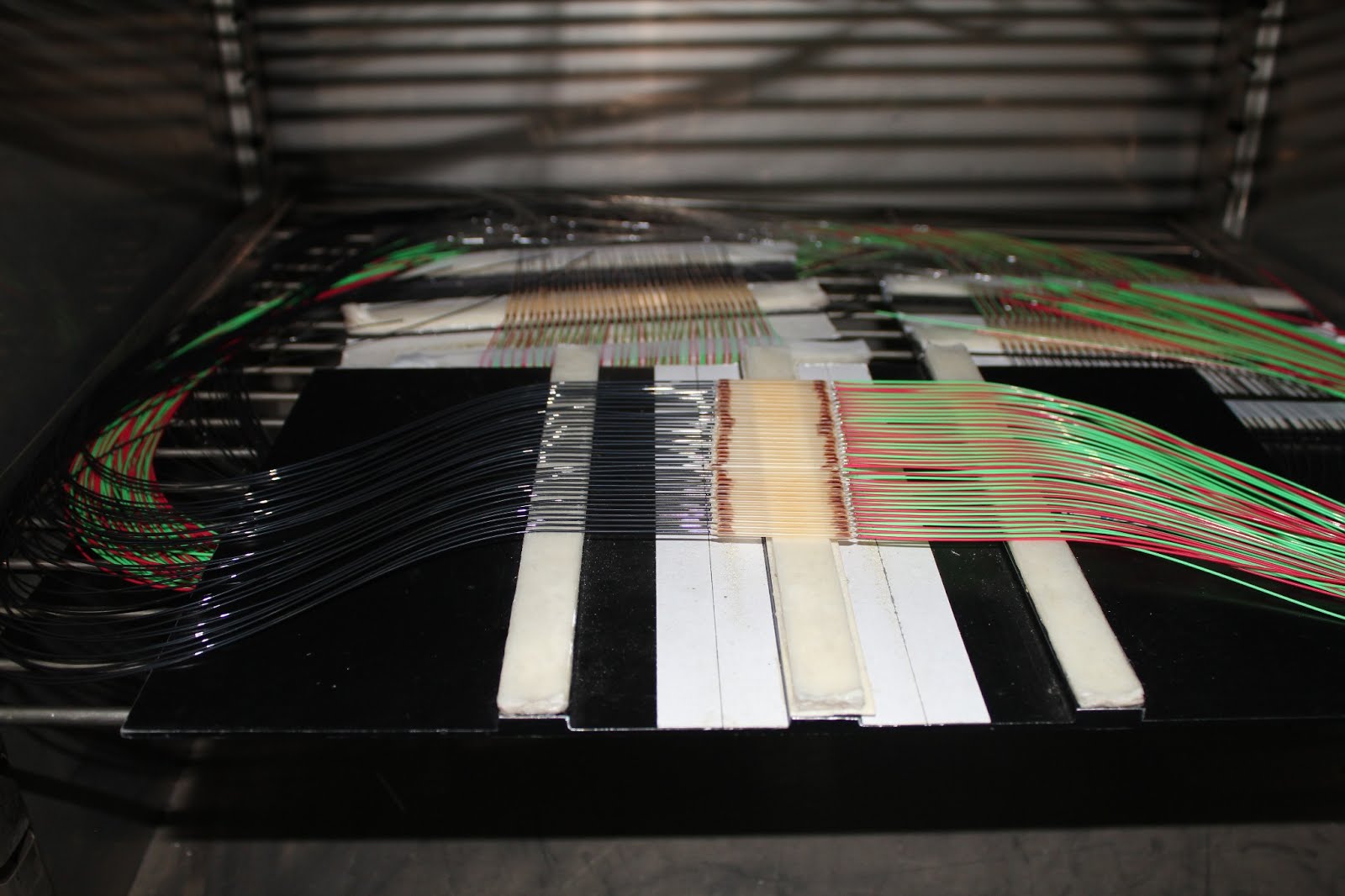

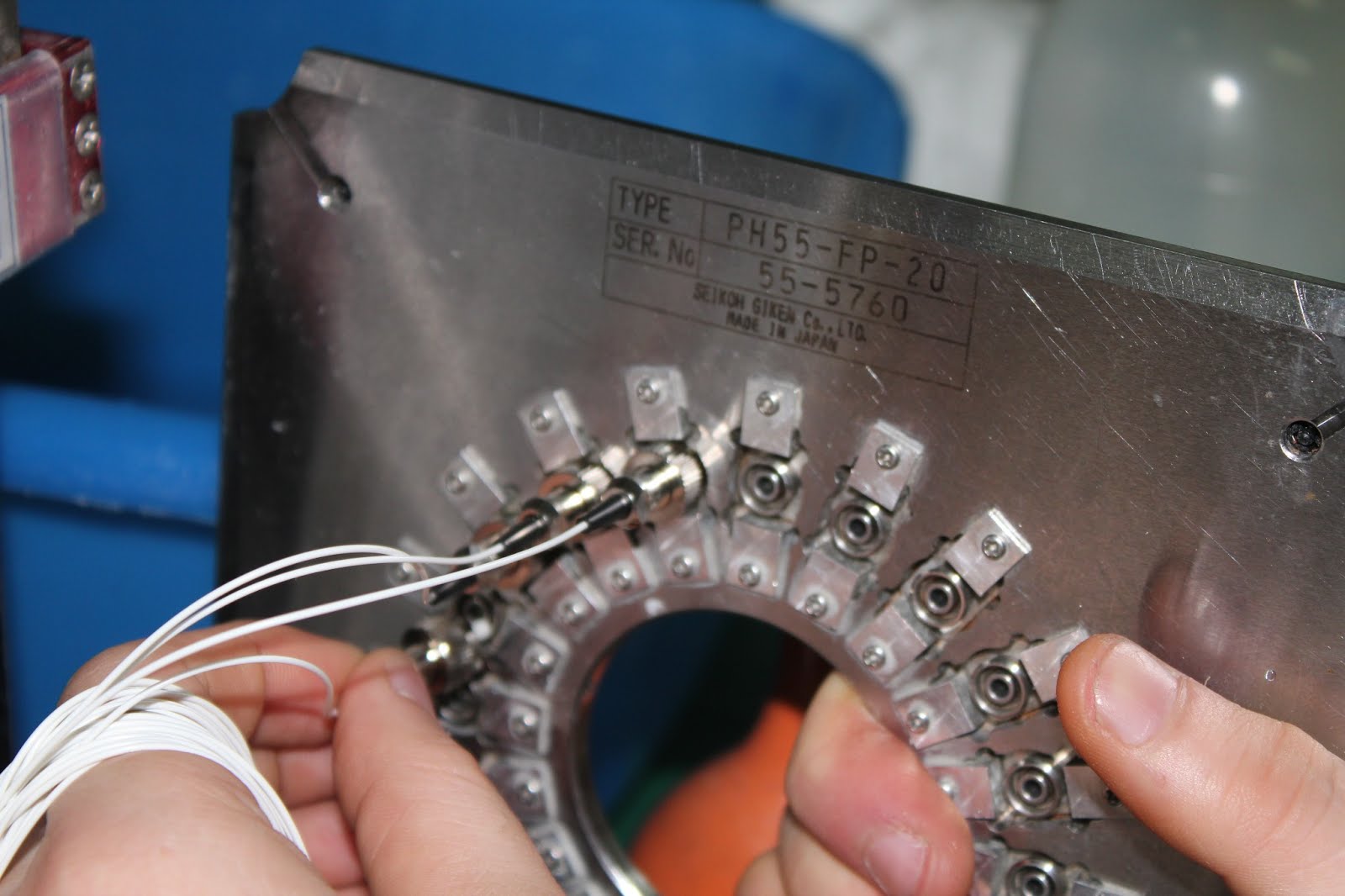

Em seguida, passamos ao processo de produção de um divisor soldado 1x2. Esta é a parte principal do trabalho, porque as seguintes opções 1x4, 1x8 e assim por diante são feitas em cascata. Para começar, usando um aparelho especial de soldagem / tração / aquecimento, soldaremos as fibras sob controle em tempo real do

equipamento de medição .

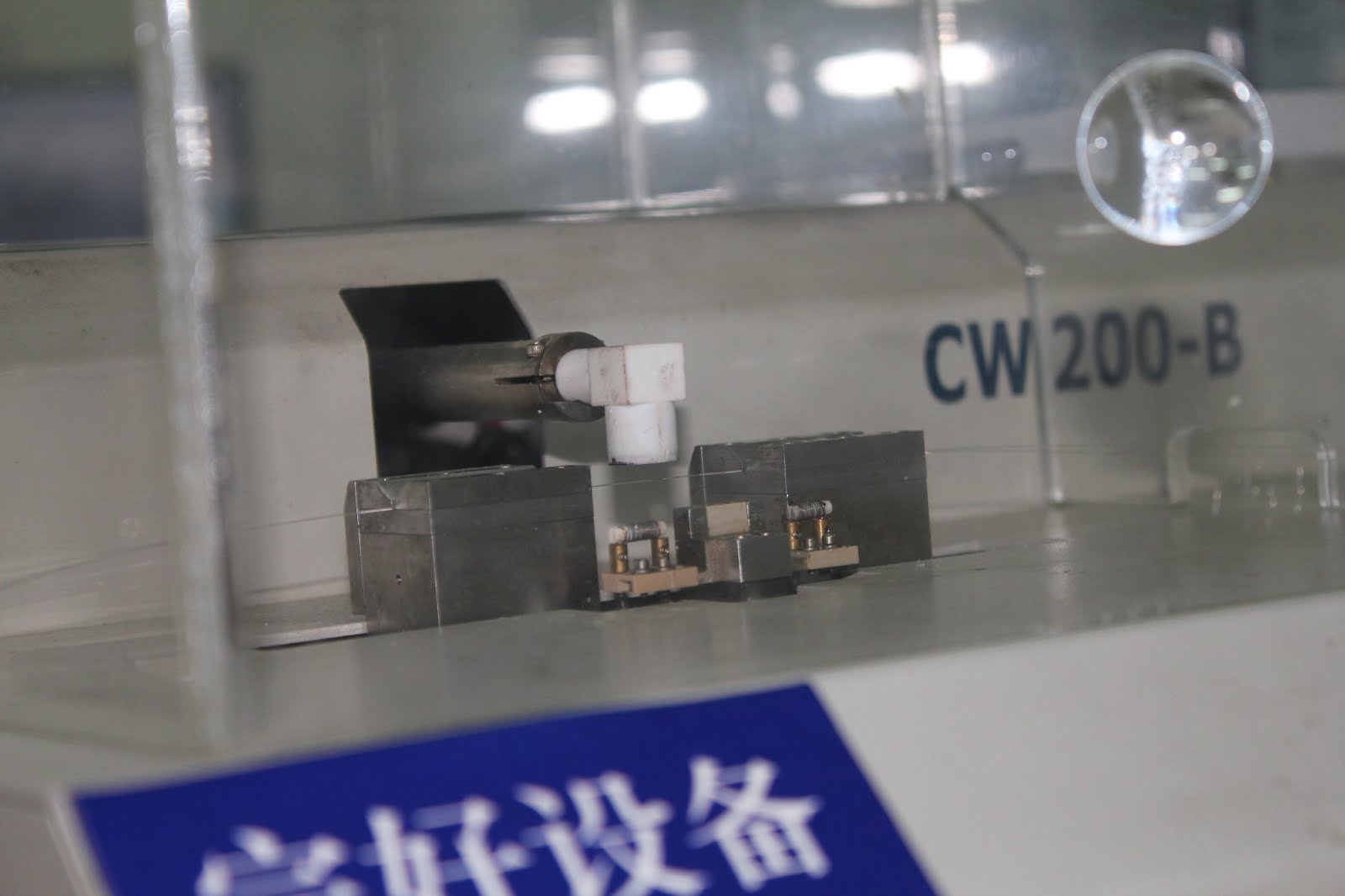

A máquina milagrosa é assim:

Nas ranhuras especiais, colocamos a fibra, que vamos soldar. Fechamos a tampa e ... o elemento de aquecimento sai. Com sua ajuda, as fibras são aquecidas. Ao mesmo tempo, as ranhuras “esticam” as fibras para “fundir” os núcleos dessas fibras. Ao mesmo tempo, é obtido um coeficiente de divisão predeterminado, que deve ser obtido no divisor.

Na tela conectada à unidade, o operador controla os parâmetros do futuro divisor. Além disso, após a soldagem, o operador da garota controla a atenuação no divisor usando um medidor de energia e uma fonte de radiação de referência.

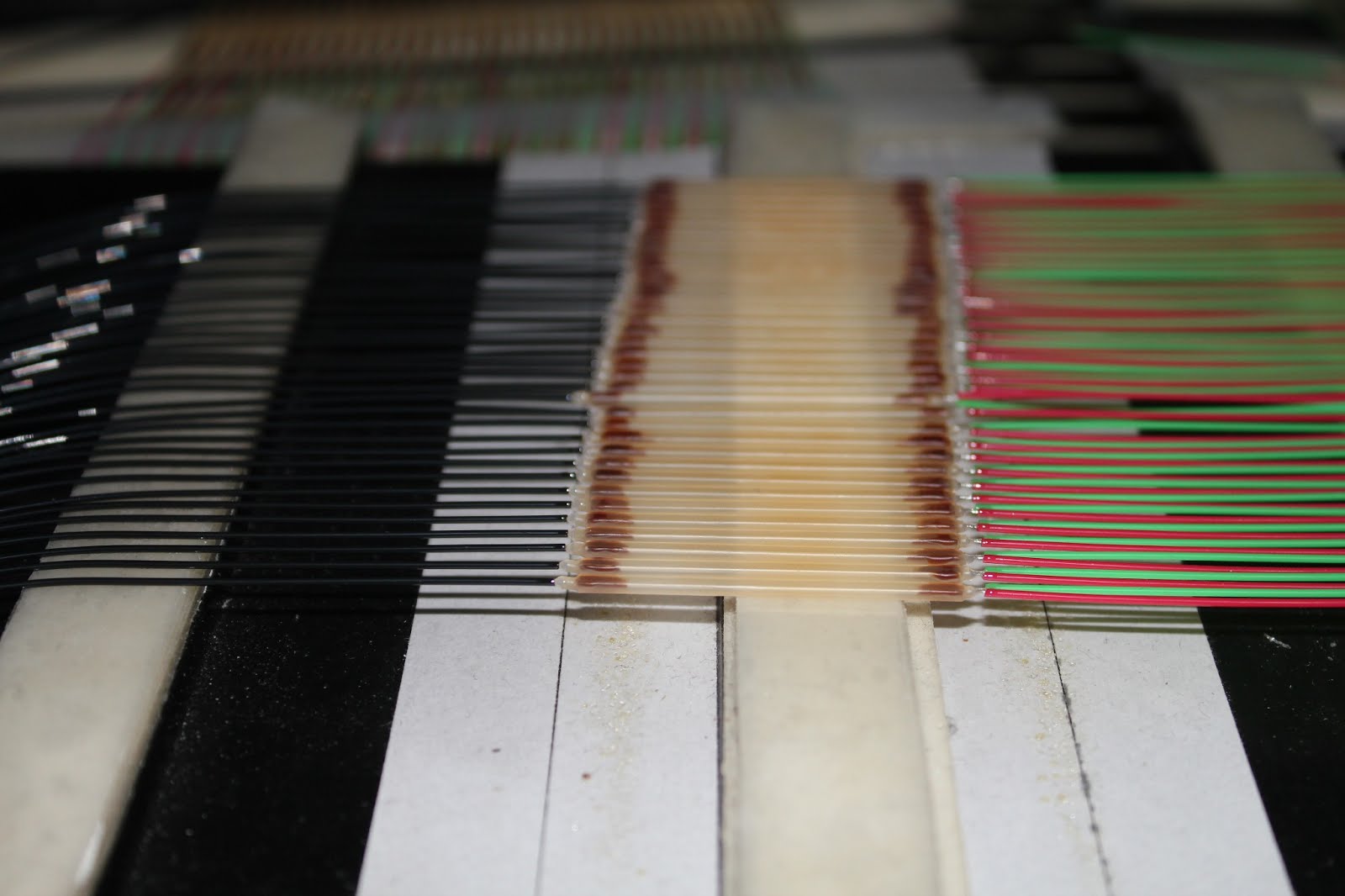

Após a “soldagem”, colocamos um tubo de vidro protetor, colocamos em uma “mesa” especial e fixamos as fibras nas bordas com epóxi.

É especialmente necessário observar que é necessário corrigir todos os parâmetros do produto em cada estágio da produção. Essa é a única maneira no caso de RMA pelo número de série para diagnosticar o problema e "alcançar" produtos de qualidade. Não é segredo que as fábricas de "porão" não fazem isso e economizam em alguns estágios de produção e rastreamento, e os resultados dos testes em geral, não de maneira astuciosa, imprimem "números aleatórios de uma faixa adequada".

O próximo passo é a proteção do tubo de contração do divisor resultante. Um tubo termo-retrátil (no nosso caso, a Tyco) é colocado em cada divisor e está sentado com um secador de cabelo. A extremidade extra do divisor (quarto) é cortada nesta fase. Além disso, divisores de alta qualidade são adicionalmente selados com uma composição especial.

O divisor está pronto!

Todo o substrato.

Se for necessário um divisor com extremidades em um buffer de 0,9 mm, um tubo de PVC especial será colocado em cada extremidade.

Os tubos podem ser de praticamente qualquer cor e diâmetro. Além disso, tubos reforçados com aramida são frequentemente usados.

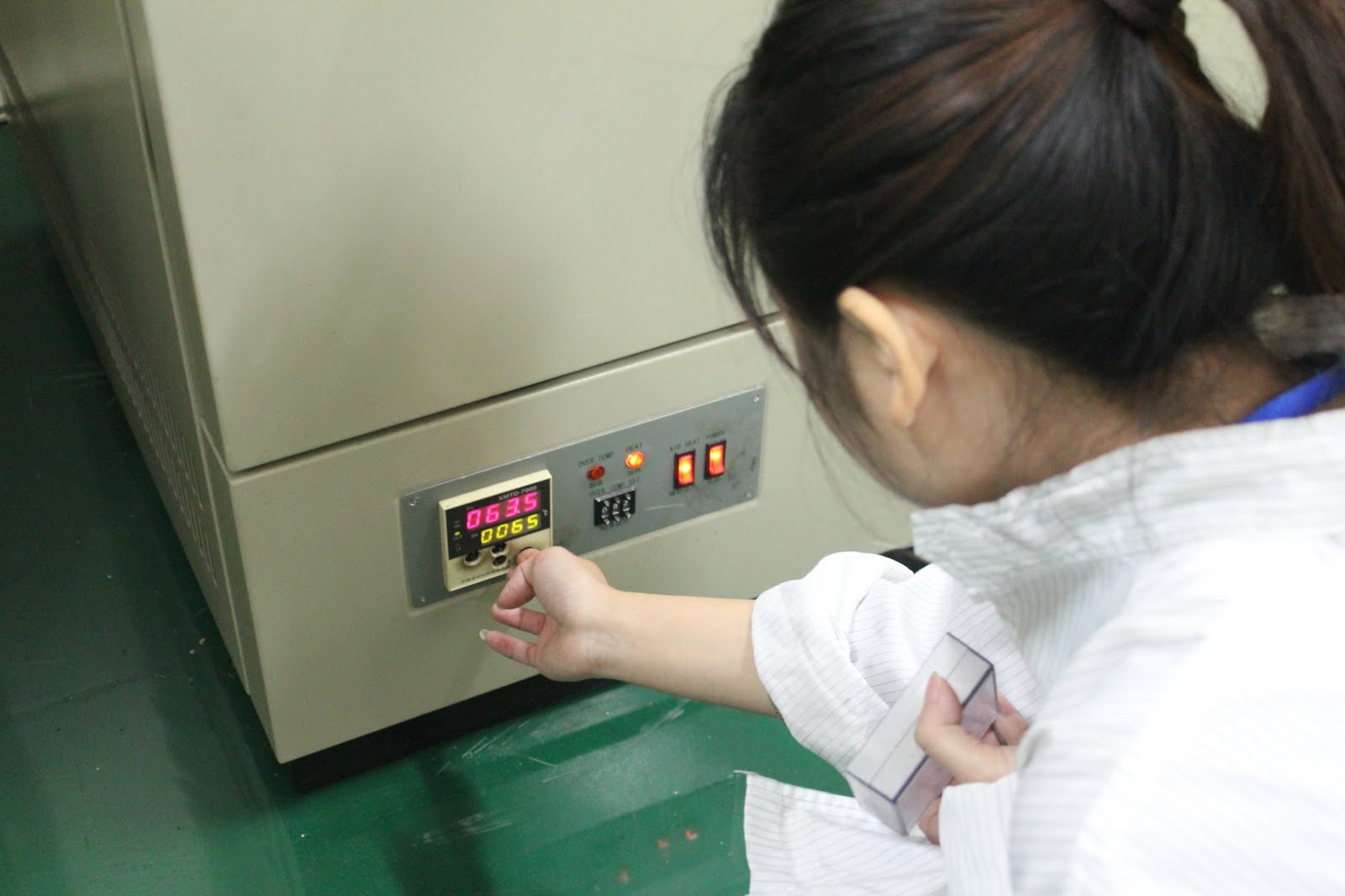

Após a montagem dos tubos, o divisor é "assado". A uma temperatura de 60 ° C, os divisores ficam em uma câmara especial por 30 minutos.

Passou a primeira etapa do "cozimento". Em seguida, você precisa montar o divisor em um tubo de metal. Colocamos no tubo.

Despeje um pouco de cola de cada lado em cada tubo.

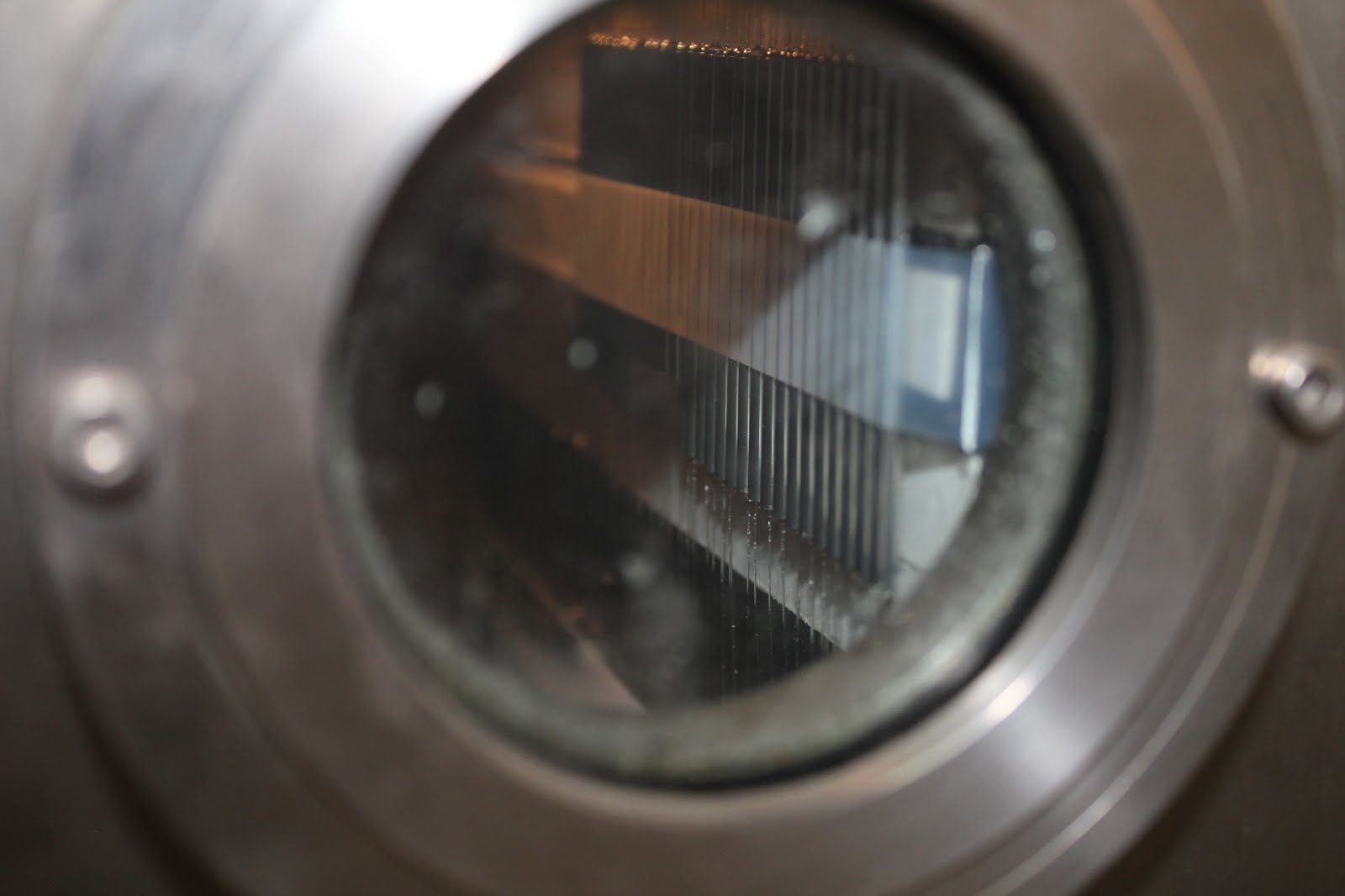

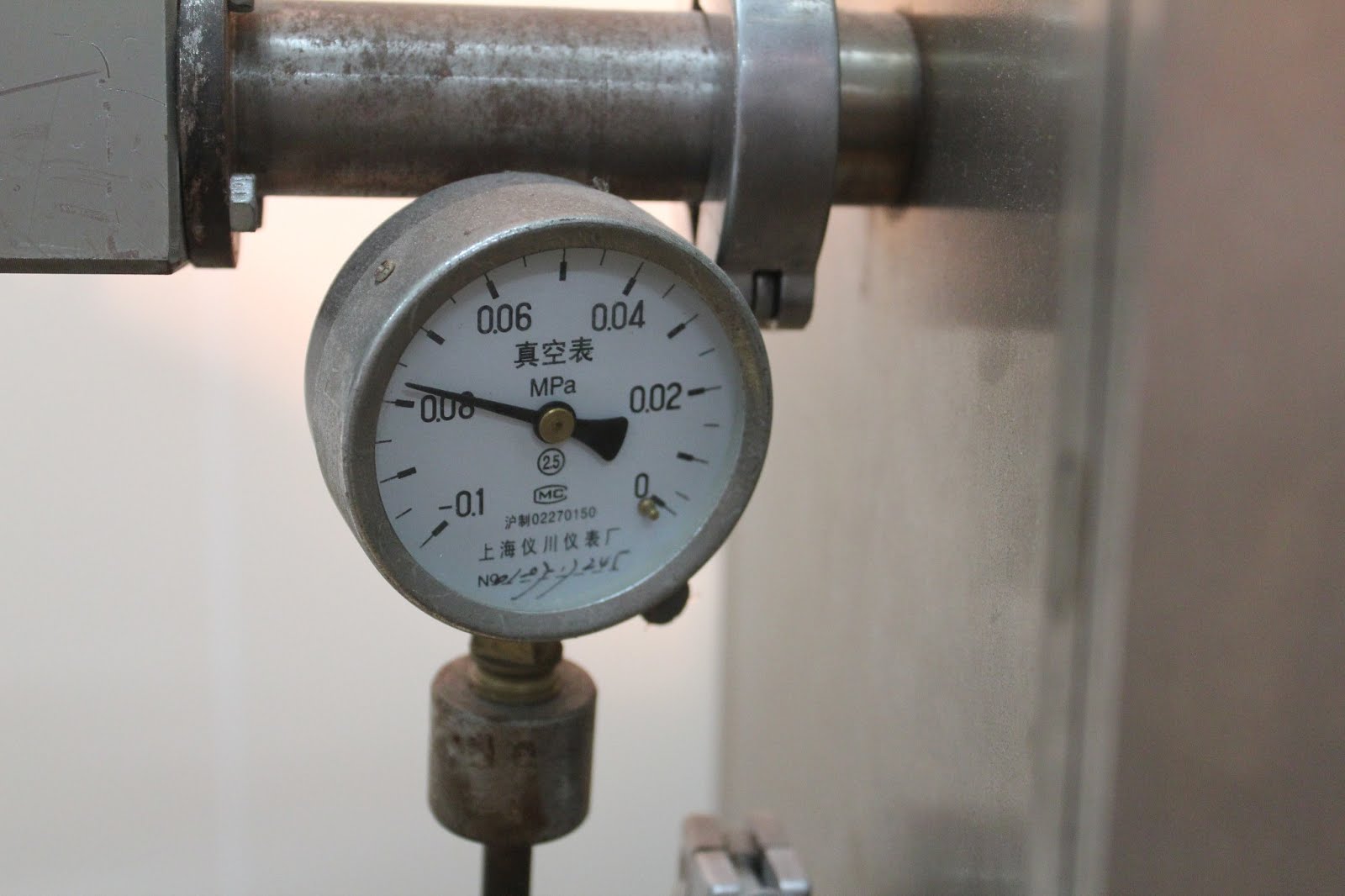

E então chega uma etapa muito interessante - "teste de pressão". Todos os substratos com divisórias são colocados em uma câmara de pressão e conseguem que todo o ar dentro do tubo saia. Todo o espaço interno estava cheio de cola.

Depois disso, os divisores “assam” completamente.

Em uma das etapas finais, é necessário verificar o efeito da temperatura nos parâmetros do divisor. Para isso, os divisores são colocados em uma câmara térmica especial, na qual a temperatura pode variar de -40 a + 80 ° C.

Após a câmara de calor, as “extremidades” são soldadas nos divisores e a atenuação é verificada neles após a exposição a mudanças de temperatura.

Se for necessário encerrar o divisor, procederemos à instalação e colagem dos conectores necessários.

Instale em uma máquina de polir.

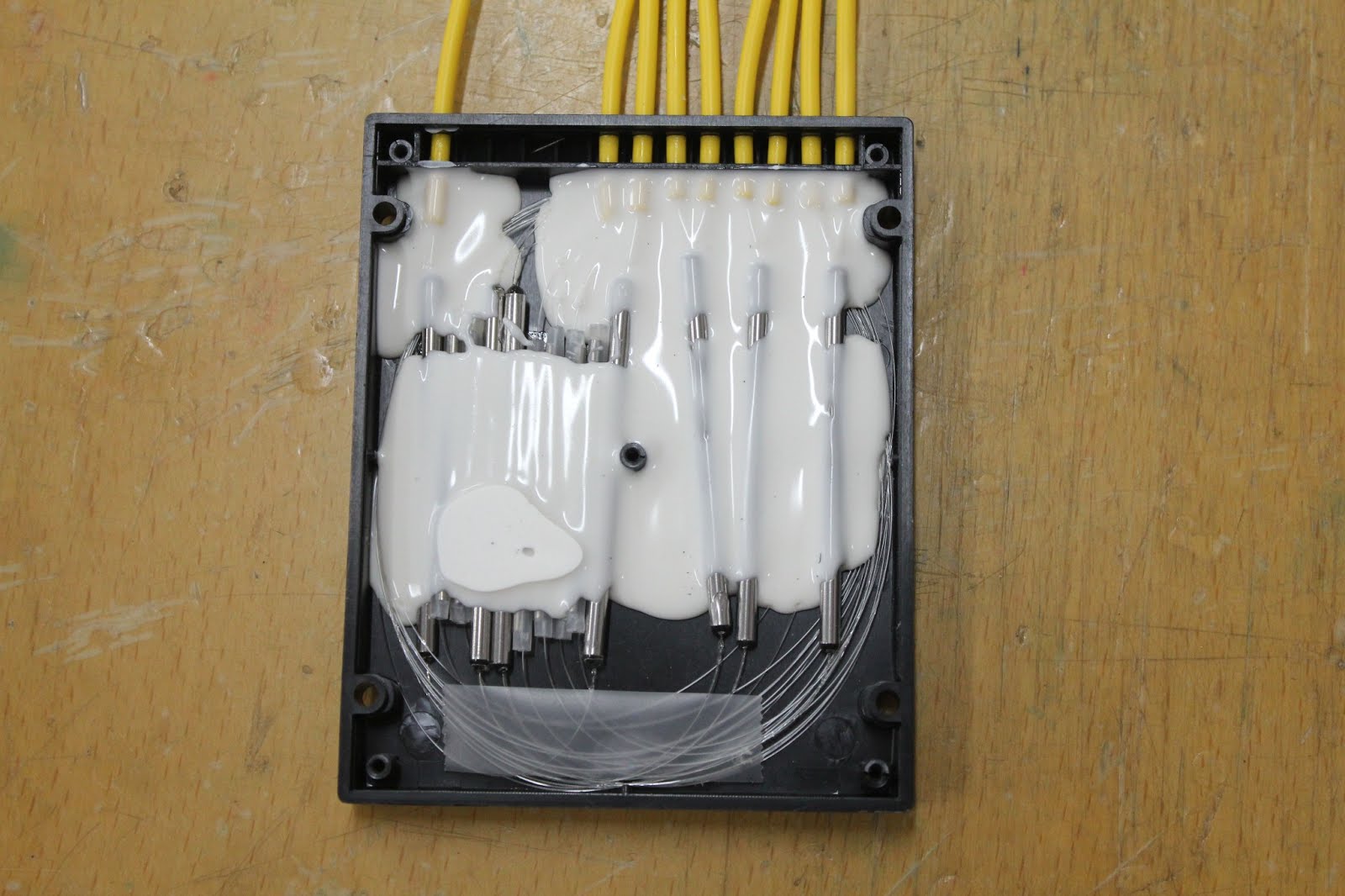

Esta foi a última etapa na produção de um divisor soldado. Se você precisar de um divisor 1x4, 1x8 etc. - Simplesmente colocamos em cascata os divisores em uma caixa plástica.

Exemplo de divisor 1x8.

A tecnologia de produção dos divisores soldados é mostrada na íntegra. Parece ser "barato e alegre", mas as pessoas inteligentes deste mundo não param por aí. Portanto, como alternativa aos divisores soldados, nasceu uma segunda solução ao longo do tempo - divisores planos PLC (Planar Lightwave Cirquit).