Esta é a história de como

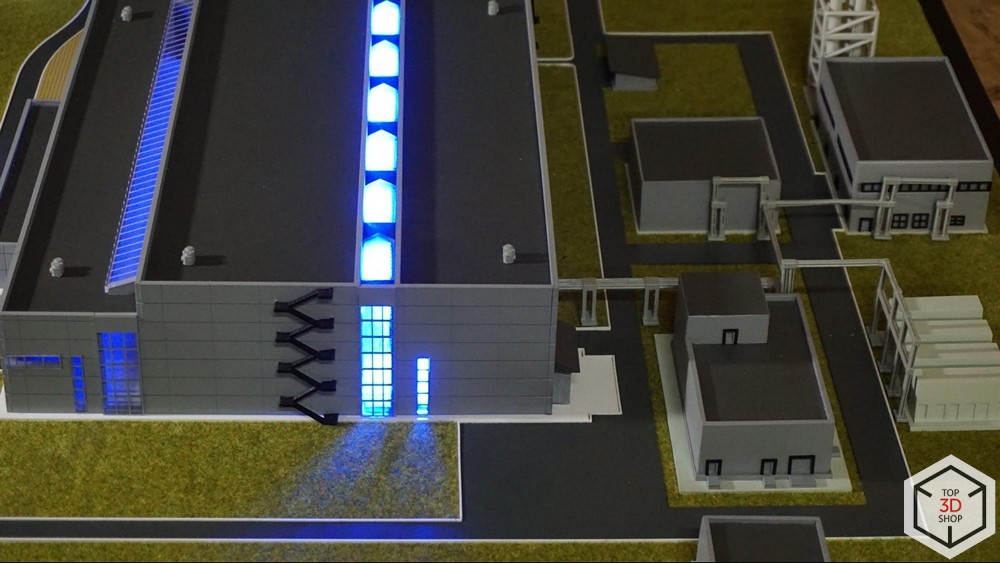

zombamos do prédio da empresa farmacêutica Novo Nordisk.

A popularidade da impressão 3D na

arquitetura está crescendo.

Os modelos arquitetônicos são populares não apenas entre desenvolvedores e arquitetos, mas muitas empresas não se importam em decorar o interior com

modelos 3D de seus edifícios. Essa é uma dessas ordens.

Encomendar

O pedido do cliente veio com renderizações prontas de edifícios, estruturas e infraestrutura, com um plano geral do território e várias fotografias do objeto real.

Não foi possível obter os modelos 3D pelos quais as renderizações foram criadas, mas isso não é importante - ao criar o layout, é muito mais conveniente trabalhar em seus próprios modelos, criando-os do zero.

Como foi feito antes

Antes do advento da impressão 3D e das máquinas controladas por software, os modelos eram criados manualmente a partir de papel e poliestireno, que possuíam suas próprias desvantagens características, como baixa precisão e tempo de produção.

Como fizemos

Projeto

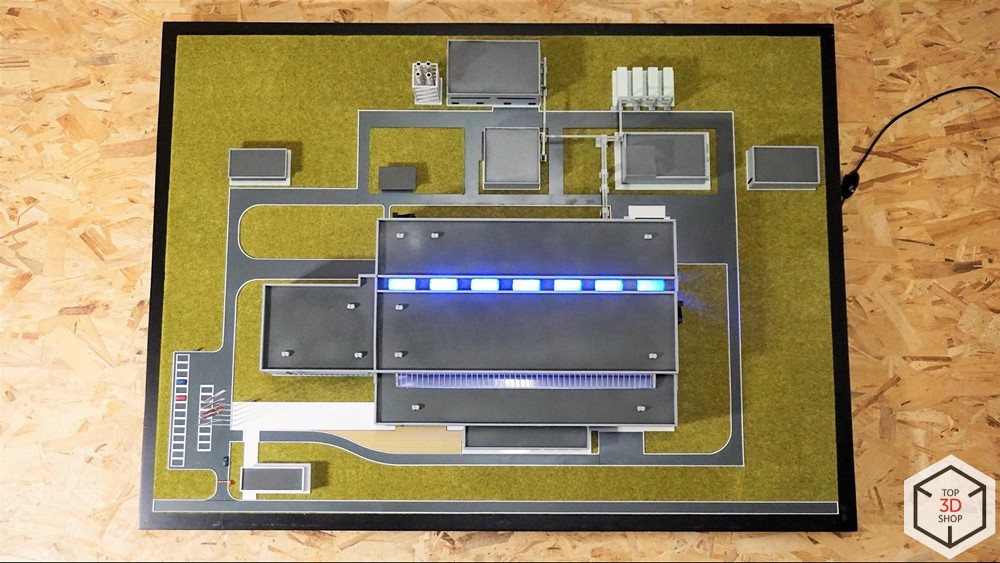

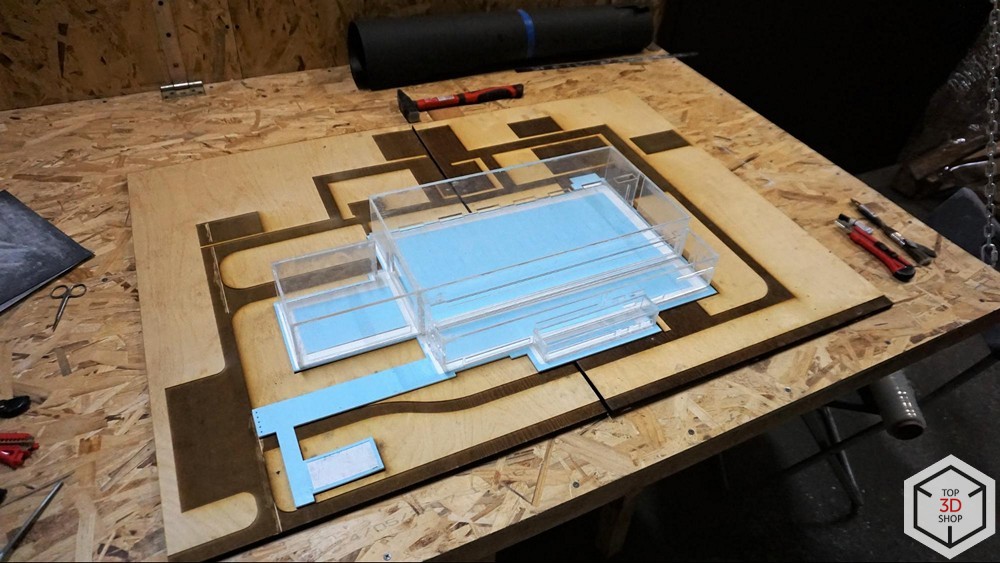

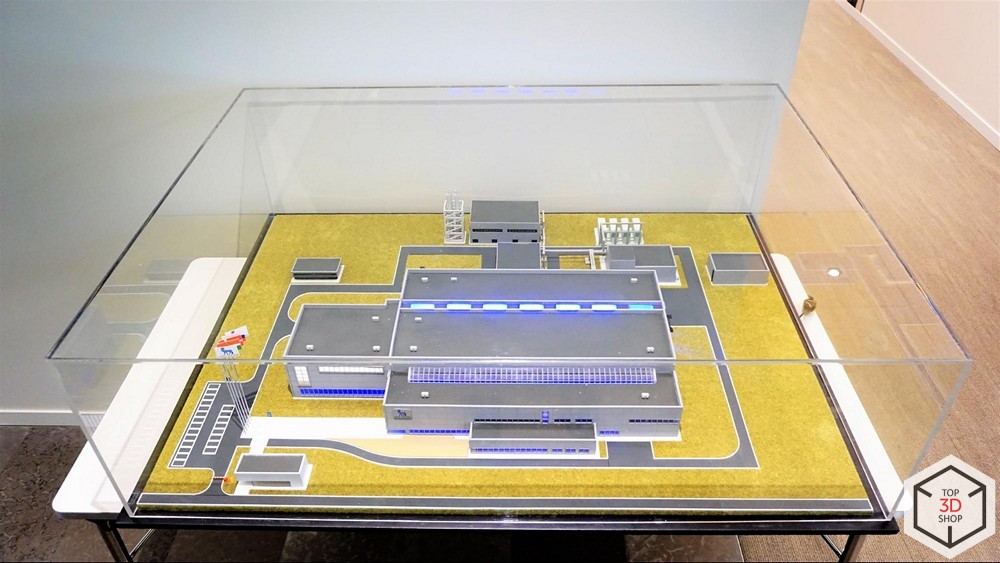

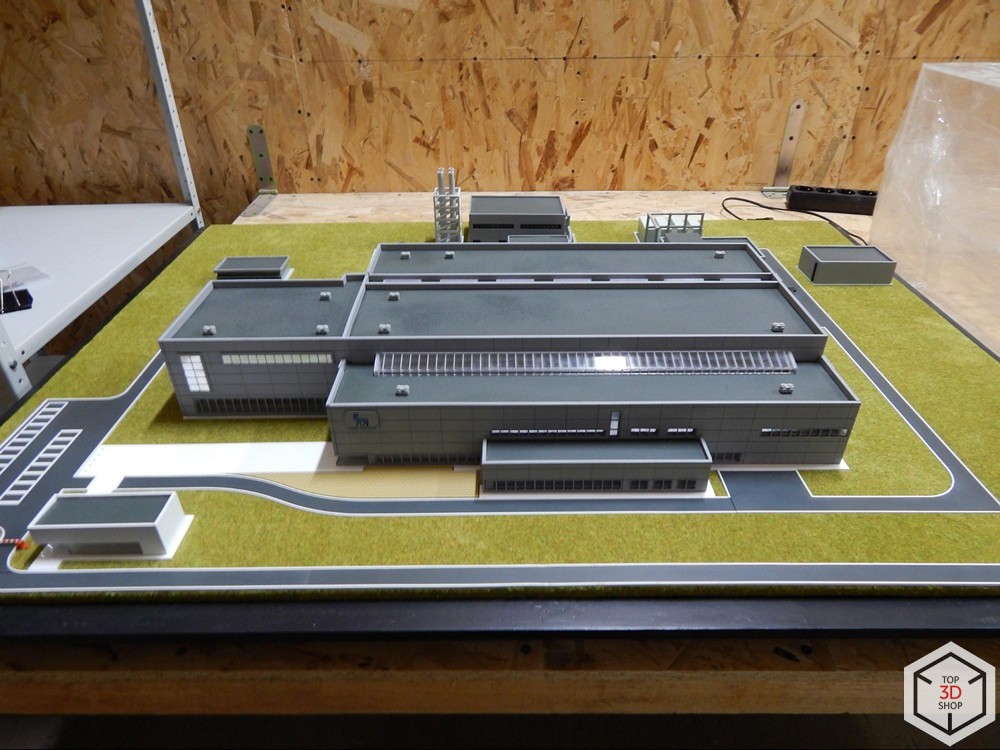

Como tínhamos apenas algumas fotografias, renderizações e um plano de IPV para uma pequena parte do edifício principal, a balança foi selecionada por um longo tempo, testada. Eles fizeram várias representações das bases. Comparado com as imagens originais. Um dos requisitos do cliente era colocar o layout em uma área não superior a 1 m². Tudo foi feito. A área total do sub-leito era de 0,97 m².

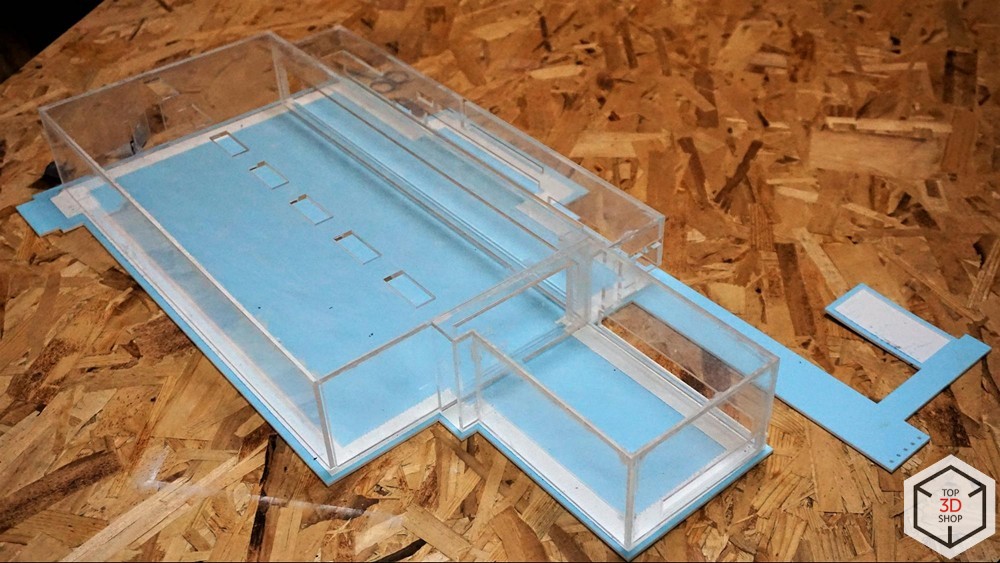

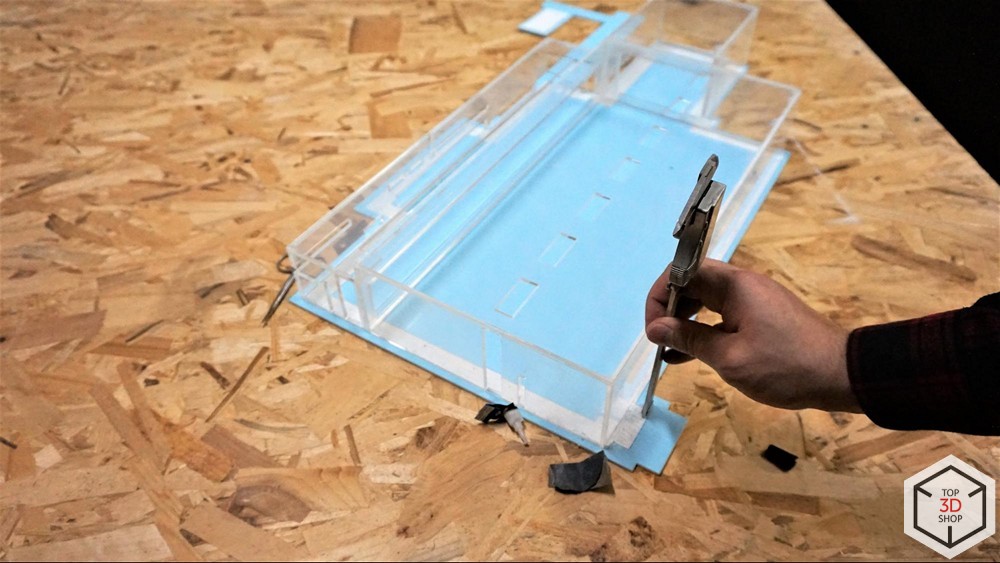

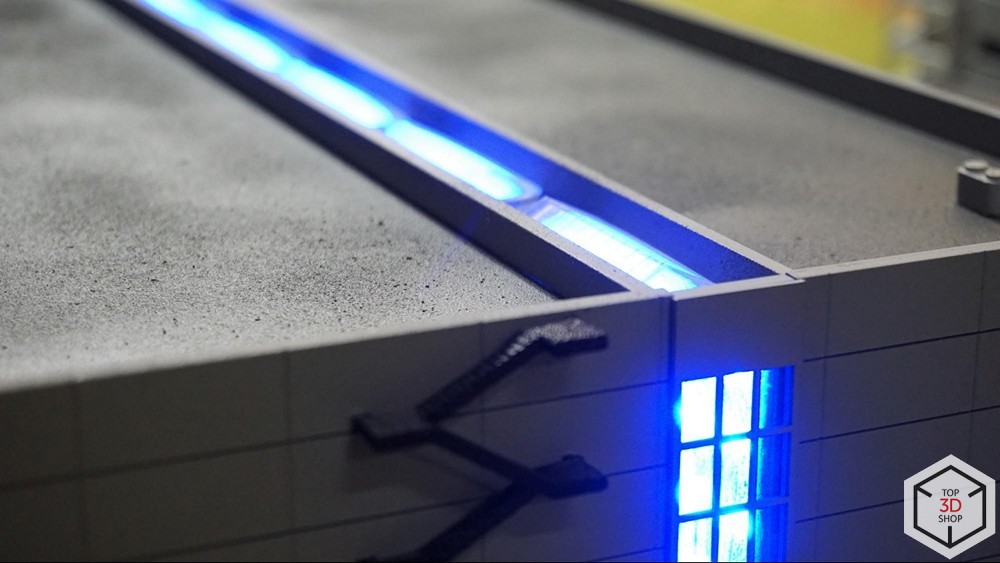

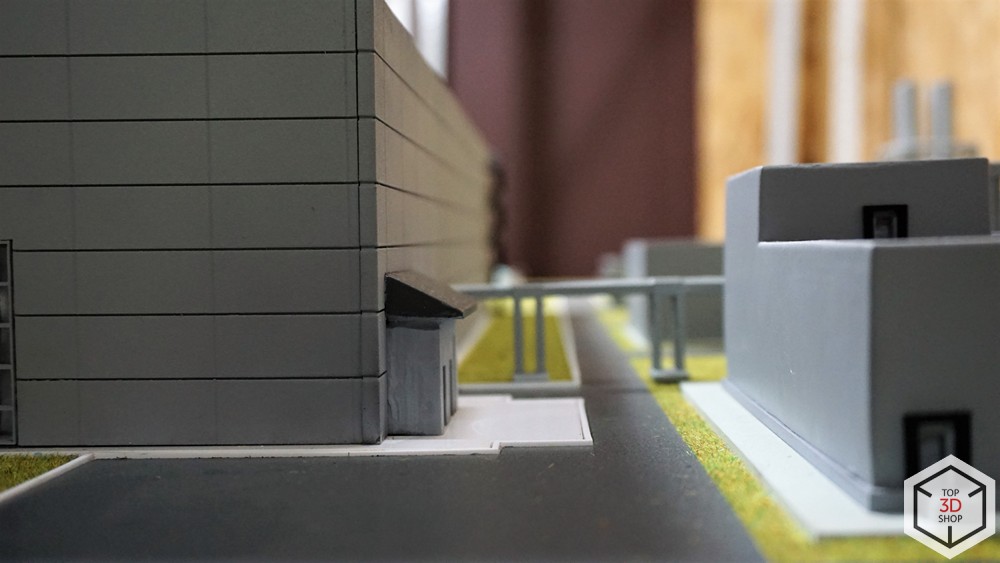

Na fase de avaliação do layout, ficou claro que o edifício principal no território é bastante longo. A esse respeito, foi decidido: fazer um modelo baseado no "esqueleto" interno deste edifício. Mais adiante, então, pequenos detalhes. Todos os objetos têm formas e ângulos claros. Essa observação nos permitiu escolher o material apropriado - acrílico. É flexível o suficiente, mas não também, apenas para a direita. Ao fresar ou cortar em um gravador a laser, contornos e bordas nítidos permanecem nas peças da folha de acrílico.

A estrutura do edifício principal consistia em acrílico de 4 mm de espessura.

Essa espessura ideal, levando em conta as dimensões da própria estrutura, é conveniente para o trabalho e fornece rigidez suficiente.

O modelo foi modelado como projetista pré-fabricado, levando em consideração as tolerâncias (0,1 mm) e a espessura de corte da máquina a laser (0,13 mm).

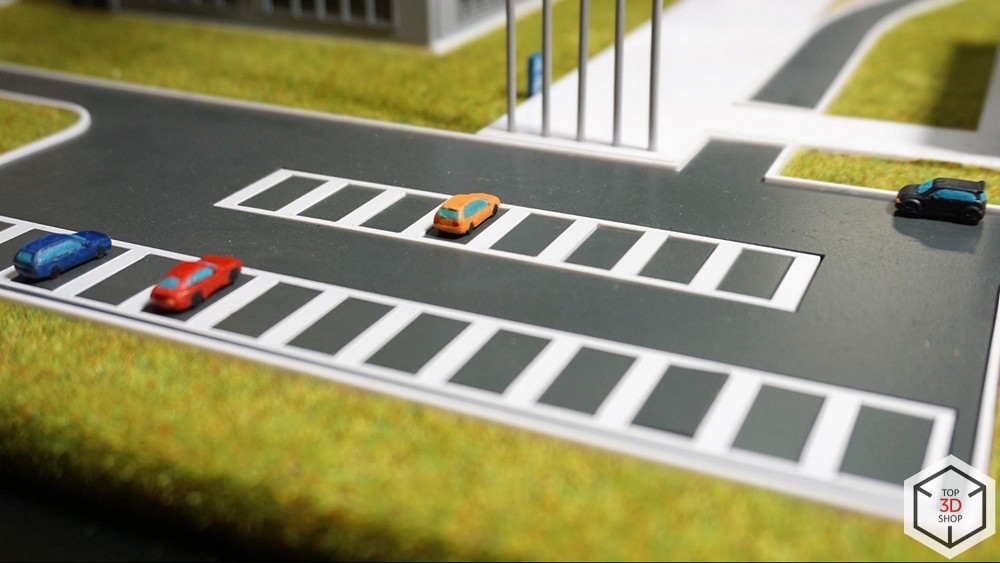

Depois disso, foi elaborado um modelo do território, nele foram traçados caminhos, fundações de edifícios, estacionamentos, meio-fio. Todos os elementos foram gravados com 1 mm de profundidade, em compensado de 9 mm de espessura e cortados.

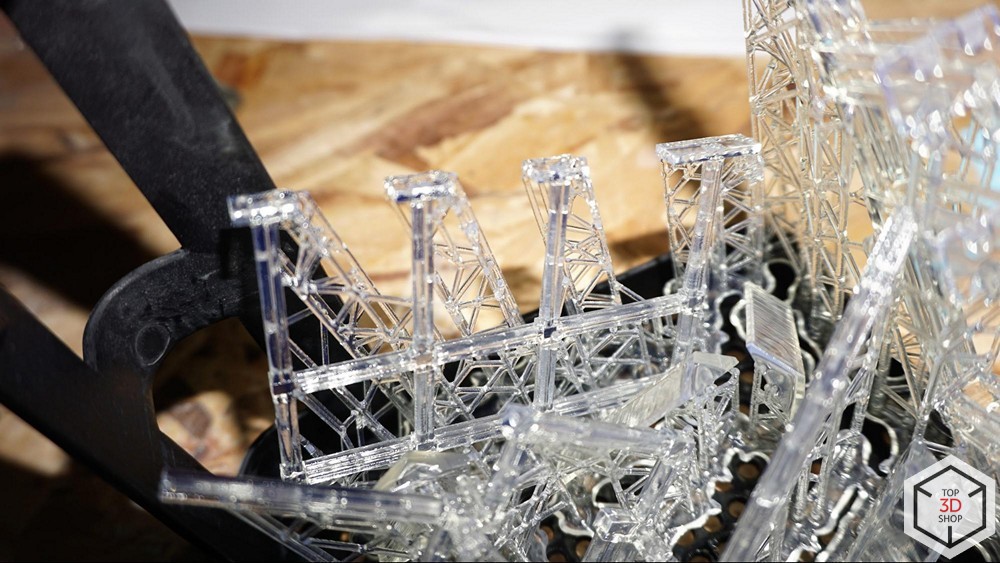

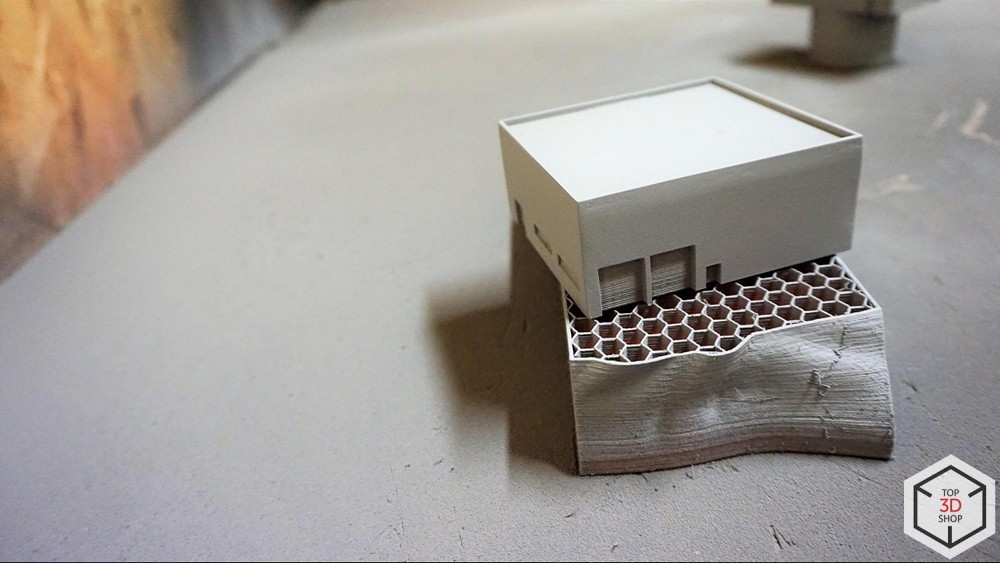

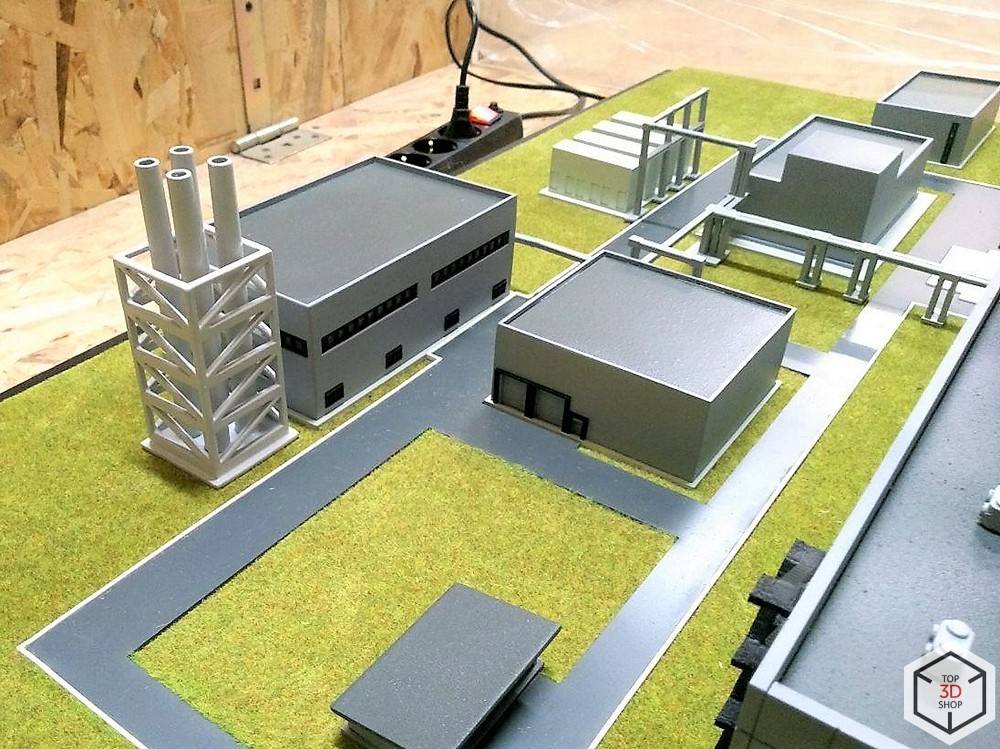

Nós projetamos os edifícios restantes no território. Metade também foi produzida pela montagem de materiais em folha, a outra metade foi impressa em 3D usando as tecnologias SLA e FDM.

Criação

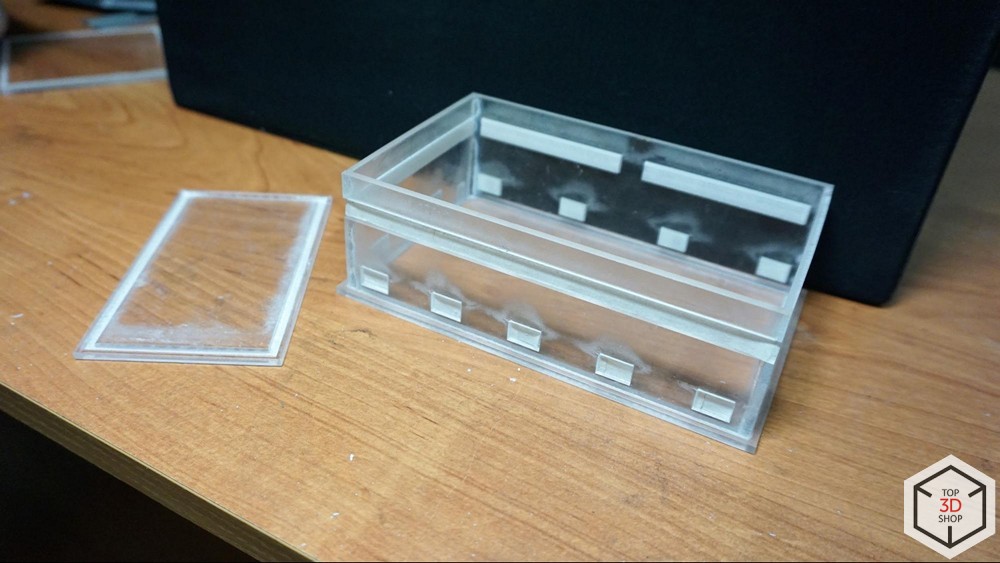

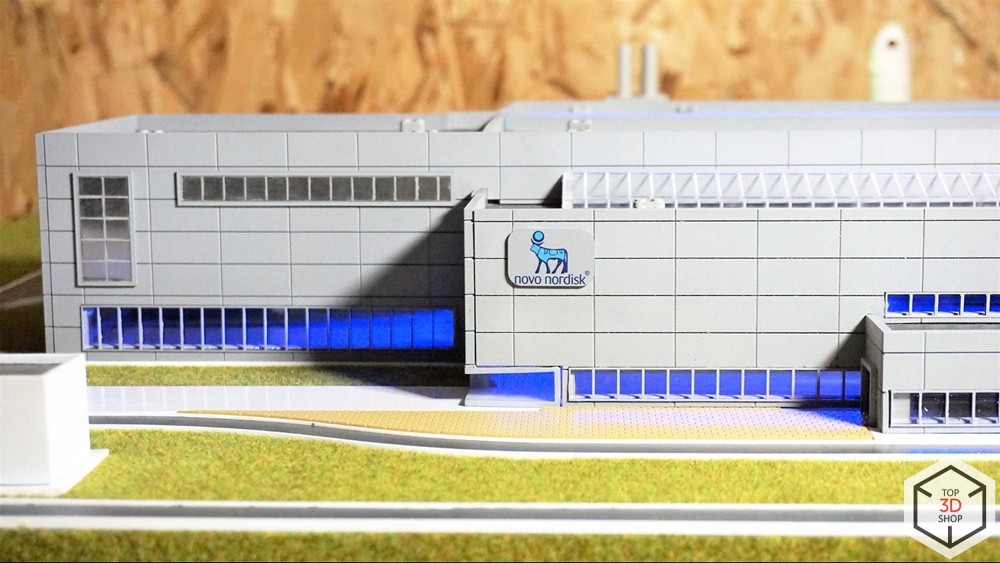

Enquanto o protótipo trabalhava nas peças acabadas - montadas, preparadas, polidas e polidas, os engenheiros prepararam o revestimento do edifício principal. A escolha recaiu sobre acrílico em 3 mm. Gravura em relevo em 0,5 mm. Janelas e portas são cortadas.

Em seguida é a montagem da colagem. Todos os elementos convergiram conforme o esperado. As tolerâncias indicadas acima desempenharam um papel. O layout montado como designer.

Uma placa OSB com uma espessura de 15 mm foi usada para o submaster.

Puttying, depois priming, pintando em verniz preto e fosco em quatro camadas. Isso é necessário para que a tampa de acrílico não deixe marcas ou arranhões na superfície superior da base, a fim de preservar a aparência.

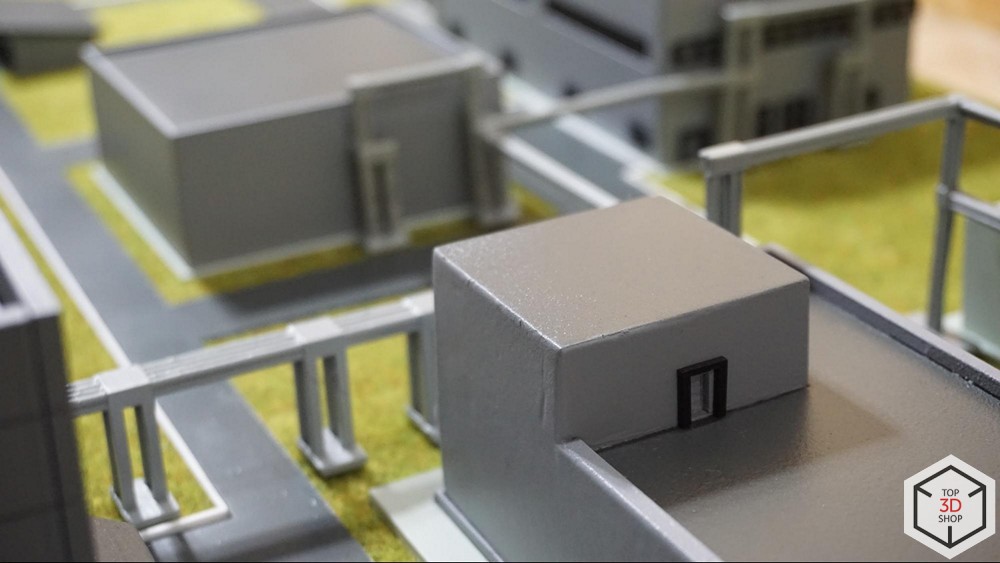

Processamento e pintura

Próximo - tudo o mais suculento e interessante. Este é o tratamento de edifícios e pintura.

Após a montagem, todos os elementos foram cobertos com várias camadas de solo. Assim, preservamos a textura e o relevo dos edifícios, mas, ao mesmo tempo, o solo revelou vários defeitos de superfície.

Eles foram eliminados à moda antiga - usinagem manual, principalmente lixa.

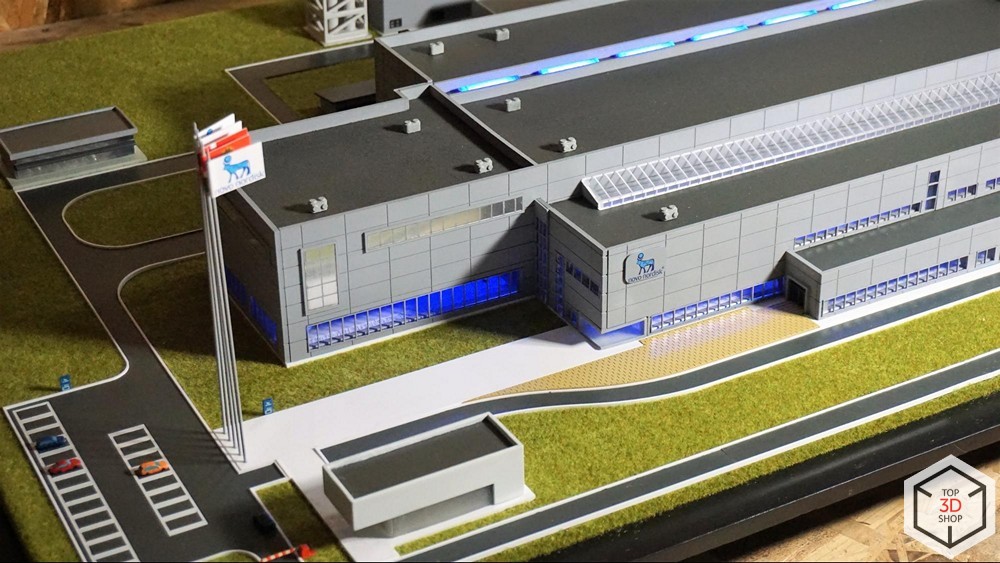

A parte interna da moldura era pintada de preto e envernizada, de modo que a iluminação interna não era visível através das paredes.

Era possível usar acrílico preto e não incomodá-lo, mas o transparente já estava em estoque e economizamos tempo, o que é importante - o pedido foi bastante apertado.

Para tornar o telhado texturizado, usamos pó de polimento acrílico. Pulverizei ao pintar. Isso criou um revestimento uniforme com dispersão.

Luz de fundo

Uma parte importante do projeto foi a luz de fundo do LED. Dentro do edifício, uma fundação foi lançada na forma de uma viga processada. Uma fita foi anexada a ele. Os fios foram encaminhados através da base. A fonte de alimentação está conectada à base por baixo. Essa é uma boa estratégia, pois o OSB não é inflamável e não queima. No caso de mau funcionamento ou curto-circuito, a luz de fundo simplesmente falhará.

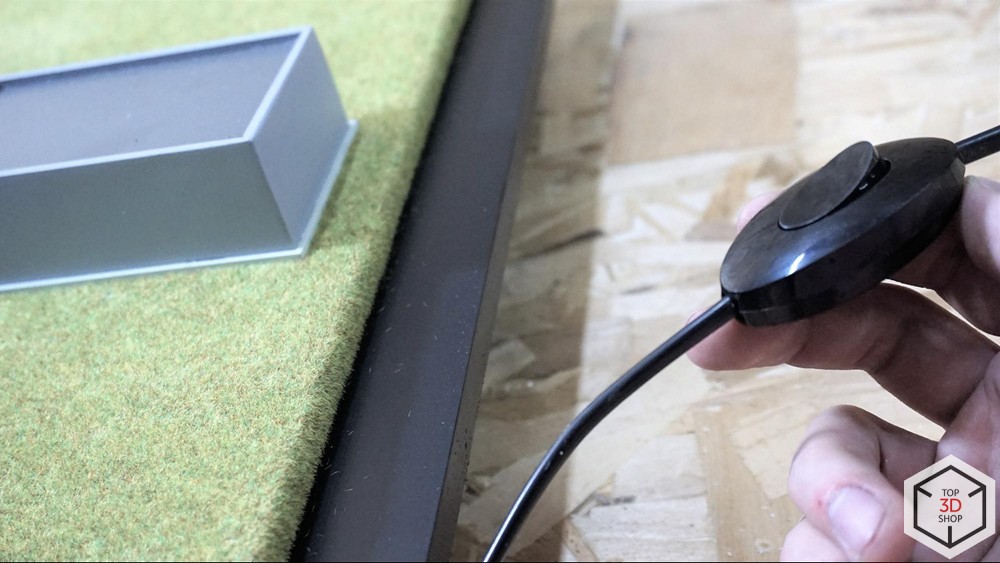

A PSU é removida em uma caixa impressa em plástico ABS em uma impressora FDM. É fornecido um interruptor de alavanca para ligar e desligar a luz de fundo do cabo de alimentação.

Detalhes

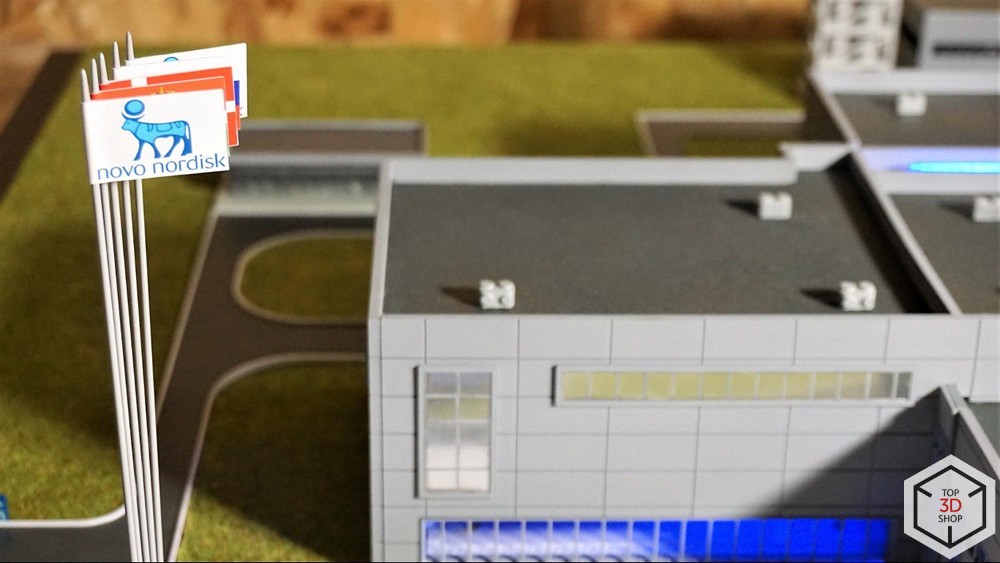

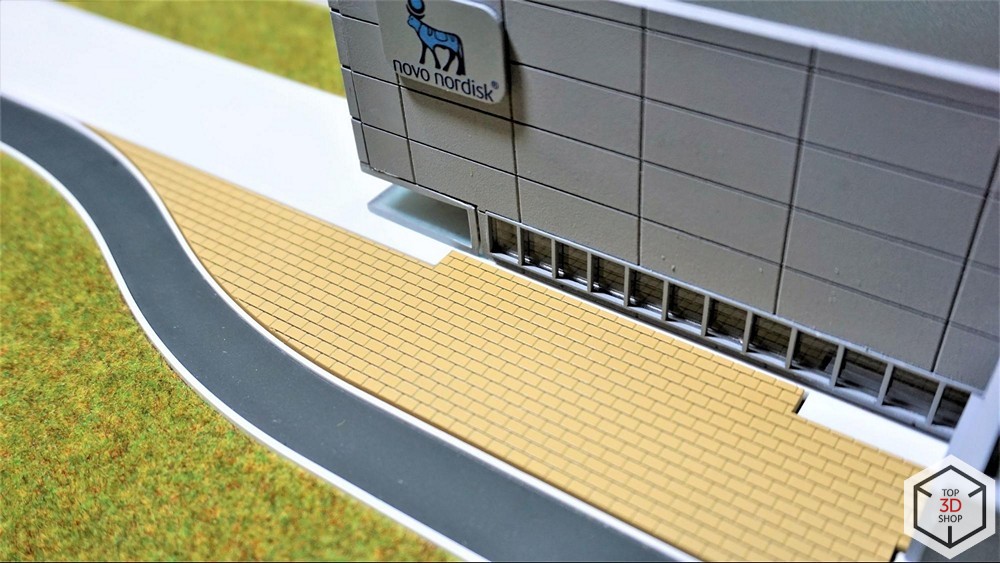

Inicialmente, o logotipo foi projetado de acordo com a imagem do cliente. Feito em uma impressora

Form 2 usando a tecnologia SLA e pintado à mão com um pincel.

O resultado não nos convinha, o logotipo foi redesenhado em alta resolução e enviado para impressão UV.

Os carros são impressos pela tecnologia SLA na mesma impressora e pintados à mão.

Era possível chegar a um lugar pronto, mas seria mais longo e a originalidade do projeto teria diminuído.

Os tubos são projetados e também impressos. Processado, lixado e pintado.

Os mastros de bandeira são feitos de aço para manter a rigidez com um comprimento de 25 cm e um diâmetro de 1,5 mm. Eles colocaram um rebanho - uma imitação de grama.

Cap

Fizemos uma tampa de acrílico com uma espessura de 4 mm. A tampa é uma peça e cobre todo o layout. Instalado com um pequeno espaço. Melhor um pouco mais do que não entrar em tolerâncias.

Dificuldades e sua solução

Tendo quase terminado o layout, encontramos um problema que afetou muito o projeto inteiro. O fato é que a geometria e a localização do grupo de entrada no edifício principal diferiam em cada renderização do cliente, e não havia instruções concretas sobre qual projeto considerar o principal, então tive que improvisar, que se tornou uma decisão errônea - na coordenação inicial dos resultados do trabalho, o cliente imediatamente Ele também apontou que o grupo de entrada não corresponde à realidade, várias imprecisões menores também foram reveladas.

Com a participação pessoal do cliente, foi elaborado um ato indicando todos os elementos problemáticos, as correções e prazos especificados para a entrega da versão final são claramente explicitados.

Conclusões

Na fase de coordenação de projetos de grande escala, fazemos muitas perguntas aos clientes e discutimos muitas sutilezas, mas essa situação nos ensinou mais uma vez que não há muitas perguntas, e a quantidade de informações recebidas afeta diretamente o resultado do trabalho.

Você pode solicitar o layout exato de qualquer objeto, com os detalhes necessários, escrevendo para nós em

msk@top3dshop.ru .

Se os volumes forem tais que você deseja abrir sua própria oficina, nossos especialistas sempre o ajudarão a escolher equipamentos e materiais, escreva para

sales@top3dshop.ruQuer notícias mais interessantes do mundo da tecnologia 3D?

Inscreva-se no social. redes: