Se você de repente decidiu por si mesmo que uma pequena chave de fenda elétrica como o Xiaomi Wowstick é simplesmente vital, mas a solução chave na mão não é sobre você, este artigo deve lhe interessar. Abaixo do corte, você encontrará detalhes de desenvolvimento e instruções para fazer sua própria "bicicleta". Então, por favor, senhores ...

A história da criação deste dispositivo não começou perfeitamente com o que eu precisava ou queria ter essa chave de fenda na minha caixa de ferramentas. Sim, e o processo de desmontar ou montar dispositivos com uma chave de fenda manual foi muito bom comigo, mas a visita do meu colega na empresa mudou um pouco isso.

Numa tarde de outono, Victor, um eletricista de uma das oficinas, olhou para o nosso laboratório de automação com uma pergunta simples para ajudá-lo a montar um circuito de inversão de um motor coletor em relés pequenos. Meu colega, Anton, começou a trabalhar, mas após a fabricação, descobriu-se que o dispositivo resultante era maior em tamanho que o motor e a bateria combinada, além disso, os relés eram de 5 Volts e, quando a bateria descarregou, começaram a funcionar mal. Como resultado, Victor se voltou para mim com uma pergunta se é possível reduzir o circuito de alguma forma e se livrar do relé em favor dos semicondutores. Fiquei me perguntando que tipo de produto final ele produz e, como resultado, descobriu-se que deveria ser uma pequena chave de fenda elétrica baseada em um motor comprado na China. Gostei da ideia, mas duvidei das capacidades do motor e pedi a Victor que o trouxesse para mostrar como eles dizem "viver". O resultado fiquei um pouco surpreso. Por suas dimensões, o motor mostrou-se bastante bom, levando em conta a caixa de engrenagens de metal e um momento decente, não era realista segurá-lo com os dedos pelo menos.

Depois de alguns dias de reflexão, decidi que esse dispositivo é útil para mim, principalmente porque o preço é bastante razoável e a experiência do processo de desenvolvimento é simplesmente inestimável. No final, eu disse a Victor que o ajudaria a criar um dispositivo com características muito melhores do que aquelas que ele determinou para si mesmo. Tendo discutido com ele os principais critérios para o futuro dispositivo, no mesmo dia iniciei o processo de desenvolvimento. Apresentei o conceito geral do dispositivo, mas era interessante que eles já tivessem me apresentado. Depois de revisar as soluções prontas dos fabricantes no mercado e ler as resenhas, esbocei os principais critérios e características. O que veio disso, leia abaixo.

Então, agora vamos determinar quais requisitos nossa chave de fenda deve atender para estar no nível do que está no mercado e, talvez, um pouco melhor.

- Os parâmetros gerais devem corresponder a: CxLxA não mais que 170x24x24 mm.

- a capacidade de fabricar o gabinete e seus componentes em uma impressora 3D.

- alimentado por uma bateria 18650.

- Carregamento por USB ou qualquer carregador para o telefone através do conector micro-USB.

- controle de ligar / desligar com um botão.

- várias velocidades de rotação.

- desligamento automático quando ocioso por 5 minutos.

- indicação de trabalho e velocidade selecionada.

- sem limite de torque da embreagem

Agora que você decidiu os requisitos, pode começar a projetar. Vamos começar com o caso.

Olhei um pouco para as estruturas acabadas, cheguei à conclusão de que a carcaça na forma de um cilindro com um cone truncado de uma extremidade através da qual o eixo de acionamento com o porta-brocas sairá será bastante confortável. Decidiu-se instalar o conector de carregamento na extremidade oposta; é conveniente tanto ao trabalhar com o cabo do carregador conectado quanto do ponto de vista da instalação do módulo de carregamento acabado no interior. Pensei por um longo tempo sobre a localização dos controles; como resultado, decidi pela seguinte configuração: o botão de controle de energia está localizado na lateral, a alguns centímetros do final, com o conector de carregamento. O botão será feito de plástico SBS transparente ou recortado em acrílico grosso, o que permitirá que seja iluminado com um LED exibindo o status do dispositivo. Ele fez botões de controle para o sentido de rotação mais próximo da borda com o eixo de acionamento, para que fosse conveniente pressioná-los com o polegar enquanto o movia ao longo dos botões ou com o índice e o meio, dependendo da empunhadura, para quem é conveniente. O botão para alternar entre os modos (velocidades) estará localizado entre os botões para frente / trás, mas na face perpendicular do gabinete. Olhando para o futuro, vale dizer que esse ângulo de espaçamento dos botões não foi muito bem-sucedido, mas uma solução diferente complicou o layout dos elementos e, por outro lado, como a prática demonstrou, o modo não precisa ser alterado com tanta frequência.

Decidi tornar o contêiner para prender a bateria parte do estojo, e os contatos serão inseridos em janelas especiais e terão uma leve mola.

Decidi conectar o eixo de acionamento do motor da engrenagem ao eixo do porta-bits por meio de um acoplamento de latão com 2 rebocadores M3 e, além disso, o eixo será suportado por um rolamento de esferas de 623zz, o que reduzirá a carga na engrenagem e sua montagem.

6 parafusos pretos de um conjunto de parafusos para reparar um laptop foram chamados para prender duas metades em uma única unidade.

Embora eu possua um sistema CAD diferente para o design, ainda estou acostumado a fazer algumas coisas primeiro no papel e, desta vez, antes de começar a desenhar, desenhei um esboço à mão e, em seguida, ele se tornou o Autodesk Inventor.

Depois de fazer metade do caso, baixei o modelo da bateria, a placa controladora de carga, o motor e o rolamento e criei uma montagem preliminar em 3D.

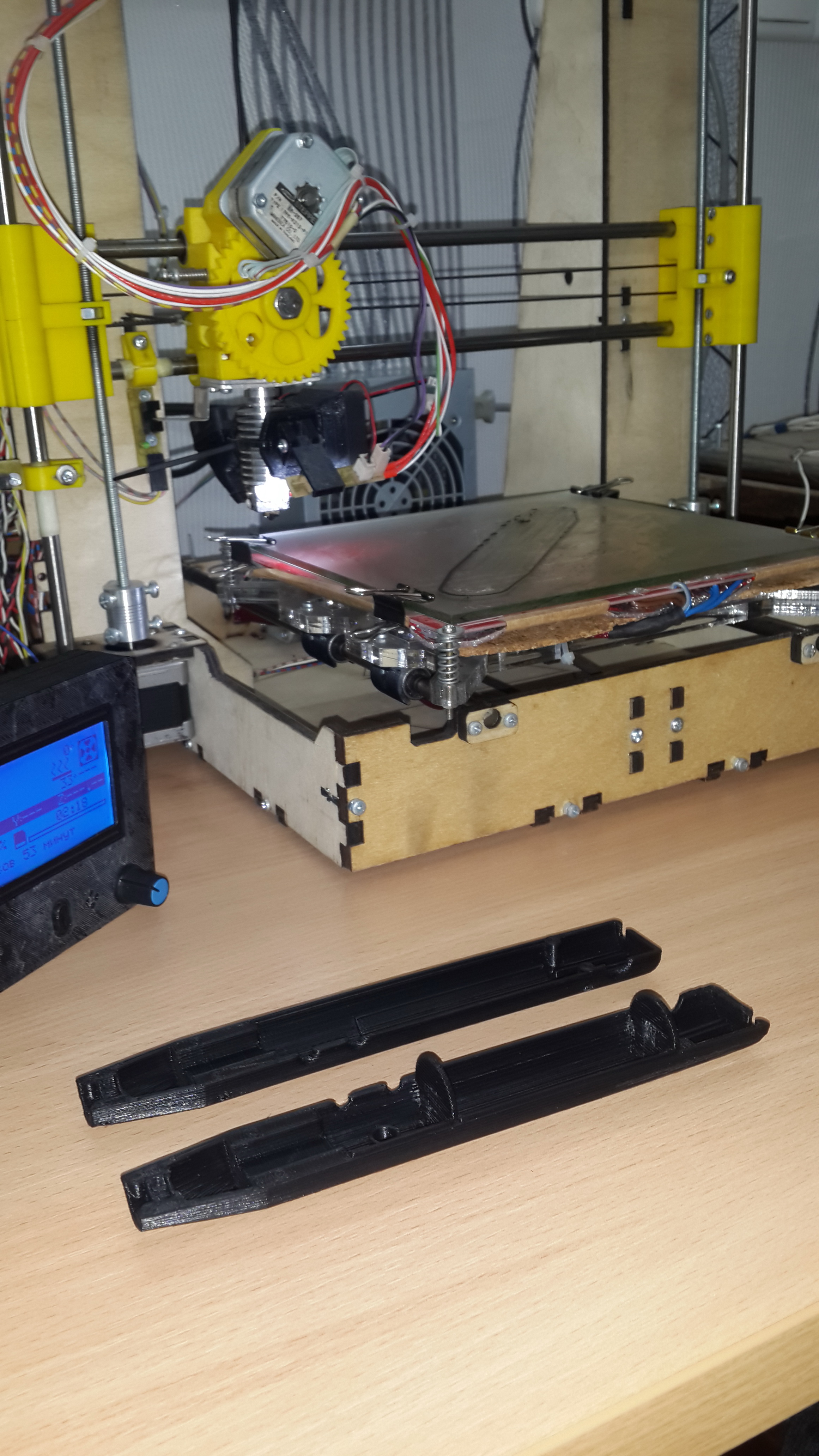

À primeira vista, tudo saiu como planejado. Como resultado, o processo de design levou vários dias, porque eu fiz isso no meu tempo livre ou no almoço, mas a caixa foi projetada e, em seguida, o longo processo de impressão na minha impressora 3D "milagrosa" ...

Após 5 horas de impressão e duas noites, a primeira cópia do estojo ainda era feita de plástico ABS preto. Imprimi os botões de pressão em azul para o botão do interruptor de velocidade, preto nos botões de avançar / voltar e o botão liga / desliga em acrílico de 10 mm, colocando nele um anel impresso para segurar na caixa.

Após o banho de acetona e um pequeno processamento de arquivos (e onde sem ele), todos os elementos se encaixaram sem queixas.

O único momento é uma pequena lacuna devido ao fato de que, no final da primeira metade do modelo de impressão, explodiu da mesa de impressão e ficou um pouco torta, mas, infelizmente, minha impressora não consegue fazer melhor e eu a aguento.

Quando o projeto da caixa começou, o circuito de controle eletrônico já havia sido projetado e testado em uma placa de ensaio.

Estruturalmente, dividi o circuito em 5 nós principais - este é um controlador de carga da bateria, um módulo de gerenciamento de energia, um conversor de impulso, um controlador e um módulo de controle do motor de potência (para mais detalhes, consulte o diagrama no repositório, indicado no final do artigo).

Aqui está um vídeo do processo de depuração (peço desculpas pela qualidade, mas quando eu gravei o vídeo, eu não tinha ideia de que estaria escrevendo um artigo sobre este tópico):

O controlador de carregamento com proteção interna baseada em TP4056 foi preparado. Esta é uma solução conveniente e compacta com indicação do processo de carregamento.

O controle de um botão foi construído em transistores baseados em uma das patentes americanas e, para ser mais preciso, foi honestamente emprestado de um artigo sobre

easyelectronics.ruApliquei repetidamente este circuito, além disso, ele é montado separadamente na placa, para que eu possa conectá-lo a qualquer projeto no estágio de depuração. Além do botão, o controlador também pode desligar a energia.

Como o motor foi projetado para operar em 6V e, portanto, nesse nível de tensão de alimentação para fornecer o torque e a velocidade nominais no eixo, decidi adicionar um conversor de impulso ao circuito. Bem, onde você precisa de 6V, você pode fazer 8V. Essa solução permitiu aumentar ligeiramente a velocidade e, consequentemente, o momento. Também se tornou possível controlar a velocidade em uma faixa mais ampla, com características de rotação aceitáveis. Como resultado, não hesitei por muito tempo sobre o circuito, estava à mão um conversor pronto para o MT3608. Tendo medido e testado, cheguei à conclusão de que é mais do que suficiente para o dispositivo funcionar. No circuito finalizado, todos os componentes permaneceram, exceto o divisor resistivo no feedback, contei com uma tensão de 8,5 volts. Os componentes do inversor estavam localizados na parte traseira da placa de gerenciamento de energia.

O controlador da Atmel, agora Microchip, ATTiny 13A, foi escolhido como o "cérebro" do sistema. Seus recursos são mais do que suficientes para realizar as tarefas, o ADC integrado tornou possível o processamento dos botões e o controlador PWM controlava a velocidade do motor sem consumir recursos do processador. Além disso, ele pode ser substituído por um AtTiny45 mais poderoso ou similar, porque eles são compatíveis com pinos.

Para trocar o motor, várias variações da solução foram consideradas, desde a criação de uma ponte H em elementos discretos até uma solução pronta para uso baseada em microcircuitos. Como resultado, escolhi um driver de motor coletor pronto na forma de um chip. A escolha foi entre o MX612 e o DRV8837. Depois de estudar os manuais, gostei mais do driver da TI, mas o caso do microcircuito não nos permitiu fazer a placa em casa sem máscara, como resultado, tive que usar o MX612. As peças foram encomendadas no Reino do Meio (infelizmente, das 6 encomendadas pelos trabalhadores, apenas 3 acabaram sendo). Como se viu depois, era possível levar o L9110S, mas eu estava aparentemente pouco envolvido na busca ...

Após a inspeção final do caso, as placas do controlador, botões e sistema de gerenciamento de energia foram divorciados.

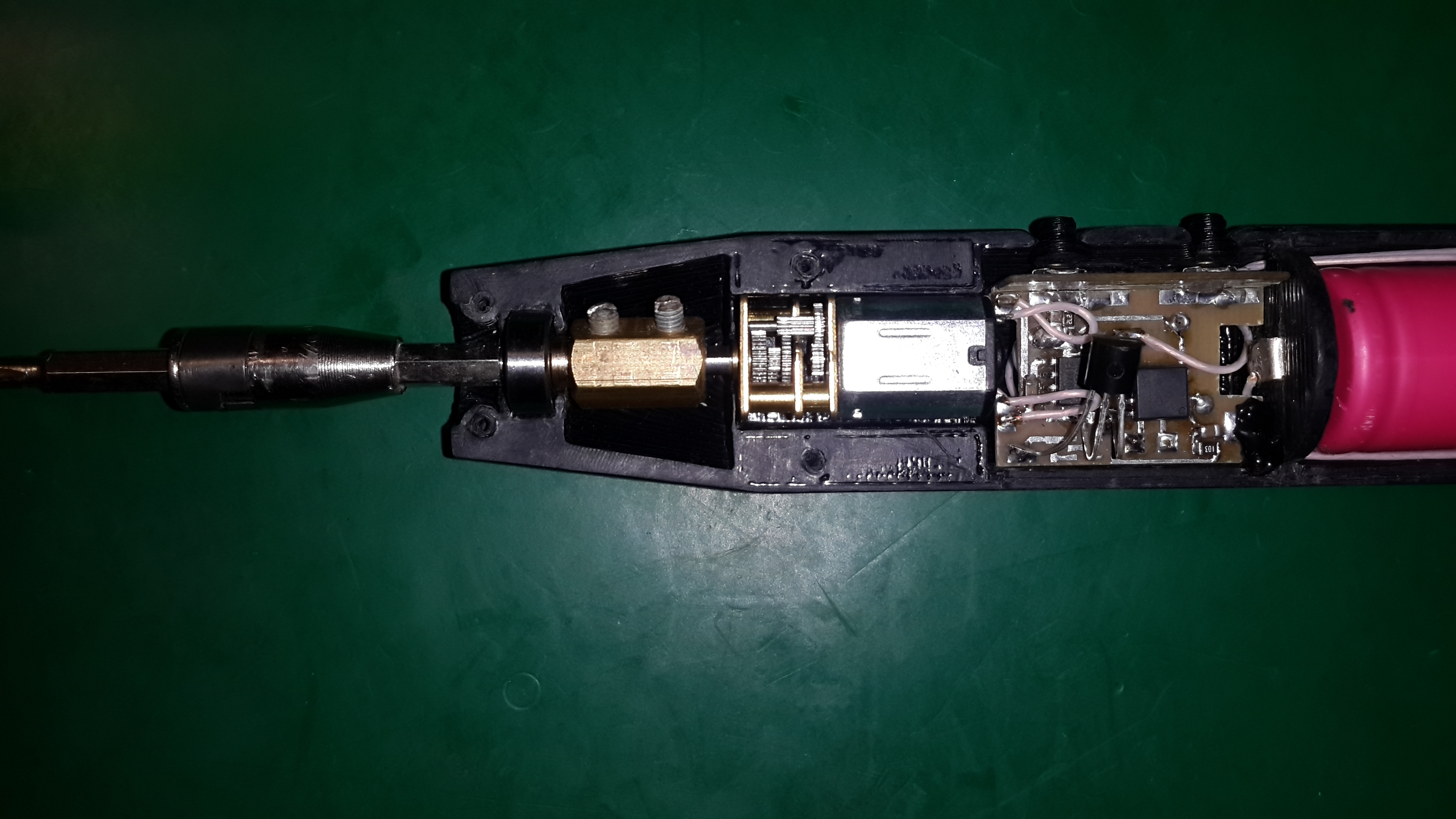

Agora resta lidar com a mecânica. O motor de engrenagem acabado com uma velocidade de rotação de 400 rpm foi escolhido como o motor. Ao encomendar a partir do chinês, você pode pedir ao vendedor e ele fará quase qualquer relação de transmissão na caixa de velocidades. Como já aconteceu na prática, é melhor colocar o motor em uma velocidade mais baixa, porque o momento ainda é pequeno. O rolamento foi comprado no mercado e o acoplamento foi encomendado por um torneiro. Um cabo de extensão de um conjunto de bits de 4 mm foi utilizado como suporte de bits. Sua haste foi perfurada até 3,05 mm, que ficava em um ajuste de interferência no rolamento.

Como nem todo mundo tem a oportunidade de pedir peças para torneiros, tive a ideia de imprimir a embreagem. I.e. fazemos um acoplamento de um lado com um plano para o eixo de saída do motor e, por outro lado, com um hexágono para um suporte de broca, enquanto mudamos o rolamento para 624zz e não precisamos de um torneiro, mas isso não foi testado na vida.

Assim, quando todas as unidades e peças estiverem prontas, você poderá começar a montar.

Primeiro, montaremos três painéis: o primeiro é um conversor de impulso e um painel de gerenciamento de energia. Instalamos os componentes necessários e, no conversor, transferimos o indutor, o chip PWM, o diodo Schottky e as capacidades de filtragem da placa de fábrica.

Em seguida, montamos a placa controladora e os botões de controle. Não se esqueça de fazer os recortes necessários antes de montar a placa controladora. Piscando o controlador com firmware do repositório.

Agora você precisa soldar essas placas juntas, como mostra a figura abaixo. A placa controladora está localizada um pouco abaixo do eixo central da placa com botões, o valor de compensação é melhor obtido experimentalmente em um gabinete pronto.

O controlador de proteção de carga e bateria, como indicado anteriormente, usa um já pronto com um conector micro USB.

Antes de conectar todos os módulos, é necessário instalar contatos de latão no compartimento da bateria. Peguei o material para sua fabricação no corpo do conector Ethernet e USB na placa-mãe. Por um lado, coloquei uma pequena mola sob o contato, literalmente várias voltas, mas isso foi suficiente para um contato confiável. Agora que tudo está pronto, você pode começar a conectar os módulos. Realizamos a instalação de acordo com o esquema. Para a instalação, tomei o MGTF, é muito conveniente, chamo a atenção para o fato de ter usado um fio com uma seção transversal de 0,35 mm para menos e a potência do motor, as demais comunicações são feitas com um fio de 0,15 mm. Por conveniência, existem locais para colocar o fio no estojo; após a instalação, ele pode ser fixado com fita adesiva ou adesivo hot melt. Faça conexões apenas com uma bateria estendida !!! Após a conclusão da instalação, realizamos uma verificação e observamos cuidadosamente a polaridade da instalação da bateria, fazemos as marcas apropriadas no estojo ou na fita adesiva. Nós inserimos a bateria, verificamos o desempenho, se algo estiver errado, depois verificamos os componentes e a instalação. Instalamos todas as placas em seus lugares no gabinete. A placa controladora é adicionalmente presa com adesivo hot melt preto.

Agora instale o rolamento. Em seguida, colocamos o acoplamento no eixo do motor, mas não aperte o parafuso, insira o motor com o acoplamento no alojamento. Insira a haste do suporte da broca usinada do encaixe externo no rolamento e insira-o imediatamente no acoplamento. Puxe o acoplamento o mais próximo possível do rolamento e aperte os dois parafusos de travamento. Deve aparecer como na imagem abaixo.

Agora, inserimos os botões restantes nos botões, fechamos a segunda metade do gabinete e parafusamos com parafusos. Tudo, o dispositivo está pronto para o teste.

Após 4 meses de operação como a principal ferramenta para montagem / desmontagem de pequenos equipamentos (laptops, tablets, etc.), a chave de fenda mostrou que os esforços realizados não foram em vão e que vale a pena substituir o restante da ferramenta na oficina. No total, fiz duas cópias, uma para mim e a segunda para um colega, por causa do qual tudo começou, ele também tem críticas positivas. Eu carrego a bateria em média uma vez por mês.

Espero que minha experiência seja interessante ou útil para alguém, se não para repetição, talvez isso me leve ao meu próprio desenvolvimento.

Obrigado a todos que leram até o fim!

Você encontrará todos os arquivos de circuito e PCB, bem como as origens do modelo e os arquivos de impressão no github.com e thingiverse.com, mas os repositórios ainda estão em operação.

Por demanda popular, a BOM, bem como os modelos do Autodesk Inventor, foram carregados no repositório.

1.

www.thingiverse.com/thing : 2746308

2.github.com/levichevdmitry/electric-screwdriver