Os materiais compósitos penetraram quase todas as esferas da nossa vida, mas especialmente fortemente - em todos os tipos de transporte. E desde o início de sua implementação, há o problema de avaliar tensões internas em uma estrutura feita de material compósito, tanto na fase de fabricação quanto em uso.

Cientistas do Centro de Materiais Compósitos do NUST “MISiS”, sob a orientação do professor Sergei Kaloshkin, propuseram um método sem contato para controlar tensões internas em compósitos poliméricos. Usando o novo método, é muito mais simples e mais barato avaliar o estado de estresse e o grau de dano interno durante a operação de estruturas feitas de materiais compósitos, como partes de aeronaves, vasos de pressão e cascos de navios.

Por que o problema da avaliação é crítico, diz um dos autores do trabalho, pesquisador sênior do Center for Composite Materials of NUST “MISiS” Andrey Stepashkin: “Existem materiais compostos nos quais a tensão interna após a fabricação atinge 95% da resistência à tração. Ou seja, ele adicionará um pouco mais de tensão - e ele quebrará. Por exemplo, vários materiais compósitos criados para a espaçonave reutilizável Buran, possuindo excelente resistência ao calor e resistência ao calor, tiveram um alto nível de tensões internas devido às peculiaridades de sua tecnologia de fabricação. Isso se tornou um enorme problema: para obter um produto do material Gravimol (usado no revestimento preto do navio), foram necessários cinquenta para se casar ”.

Nos plásticos de carbono, fibra de vidro, materiais compósitos híbridos após a fabricação, não existe esse nível de tensões internas. Mas eles surgem e se acumulam sob a influência de cargas operacionais, do ambiente externo e de fatores climáticos, que podem levar a danos no material e a uma diminuição da capacidade de carga. Tais mudanças afetam a segurança operacional e precisam ser identificadas em tempo hábil.

Existem métodos para controlar tensões em estruturas compostas, mas muitas vezes são inconvenientes e às vezes não são aplicáveis devido à precisão da previsão. Por exemplo, métodos sem contato (ultrassom, detecção de falha acústica, escherografia) permitem detectar apenas defeitos que já apareceram e não fornecem informações sobre as tensões que atuam no material ou sobre sua distribuição no corpo da estrutura. E os métodos aceitos para avaliar o estado de tensão na estrutura são o contato e requerem a conexão de vários sensores de filme ao material usando um adesivo, diz Andrey Stepashkin.Portanto, o estágio "antes do defeito" praticamente não é coberto por métodos sem contato. Portanto, estamos desenvolvendo esse método. ”

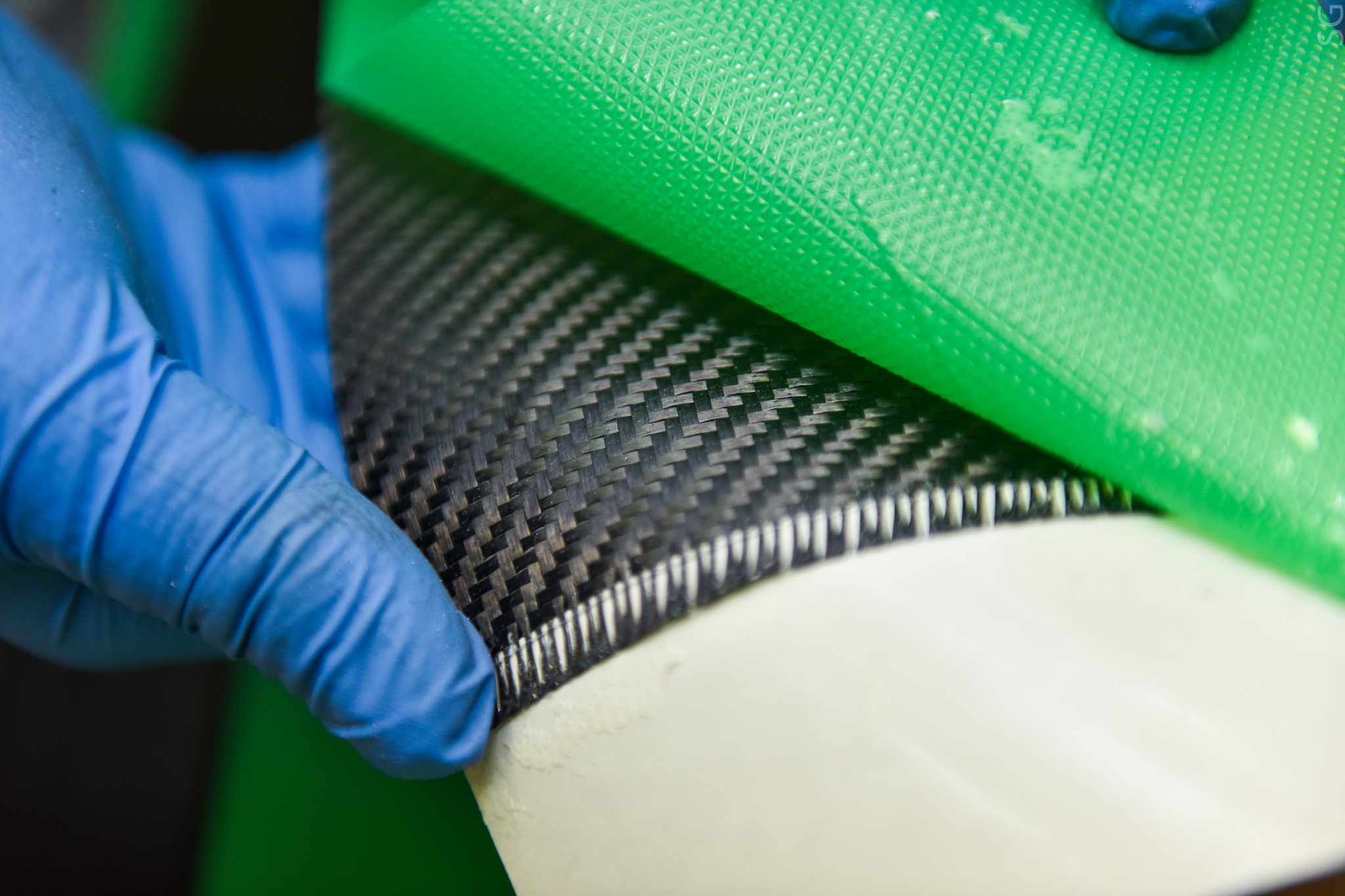

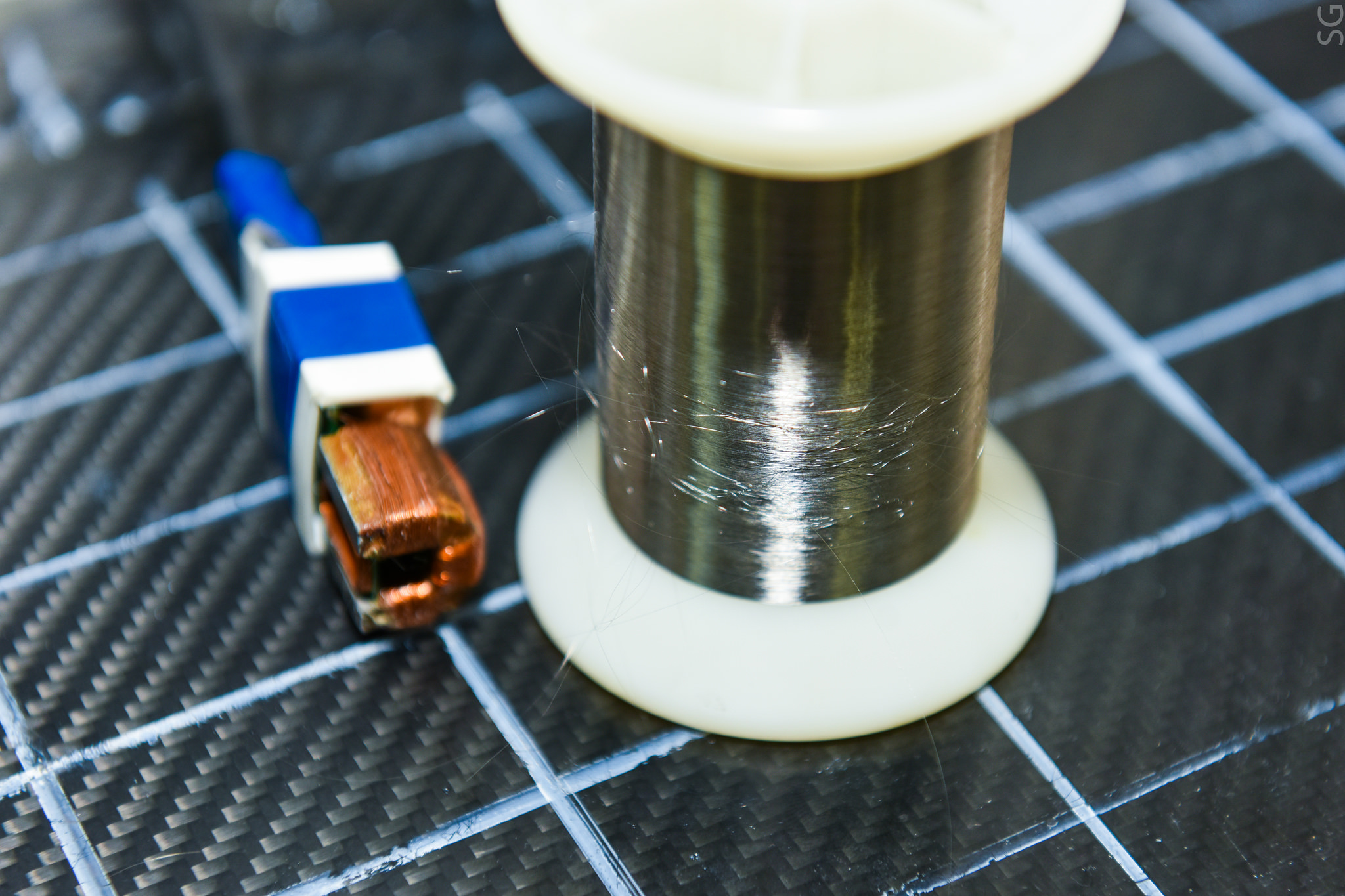

A idéia, incorporada no trabalho, é usar fios amorfos magneticamente macios com um diâmetro de 10 a 60 mícrons para avaliar o estado de tensão em um material compósito. Os fios na fase de fabricação são colocados entre as camadas de fibra de carbono, formando uma grade sensível à tensão.

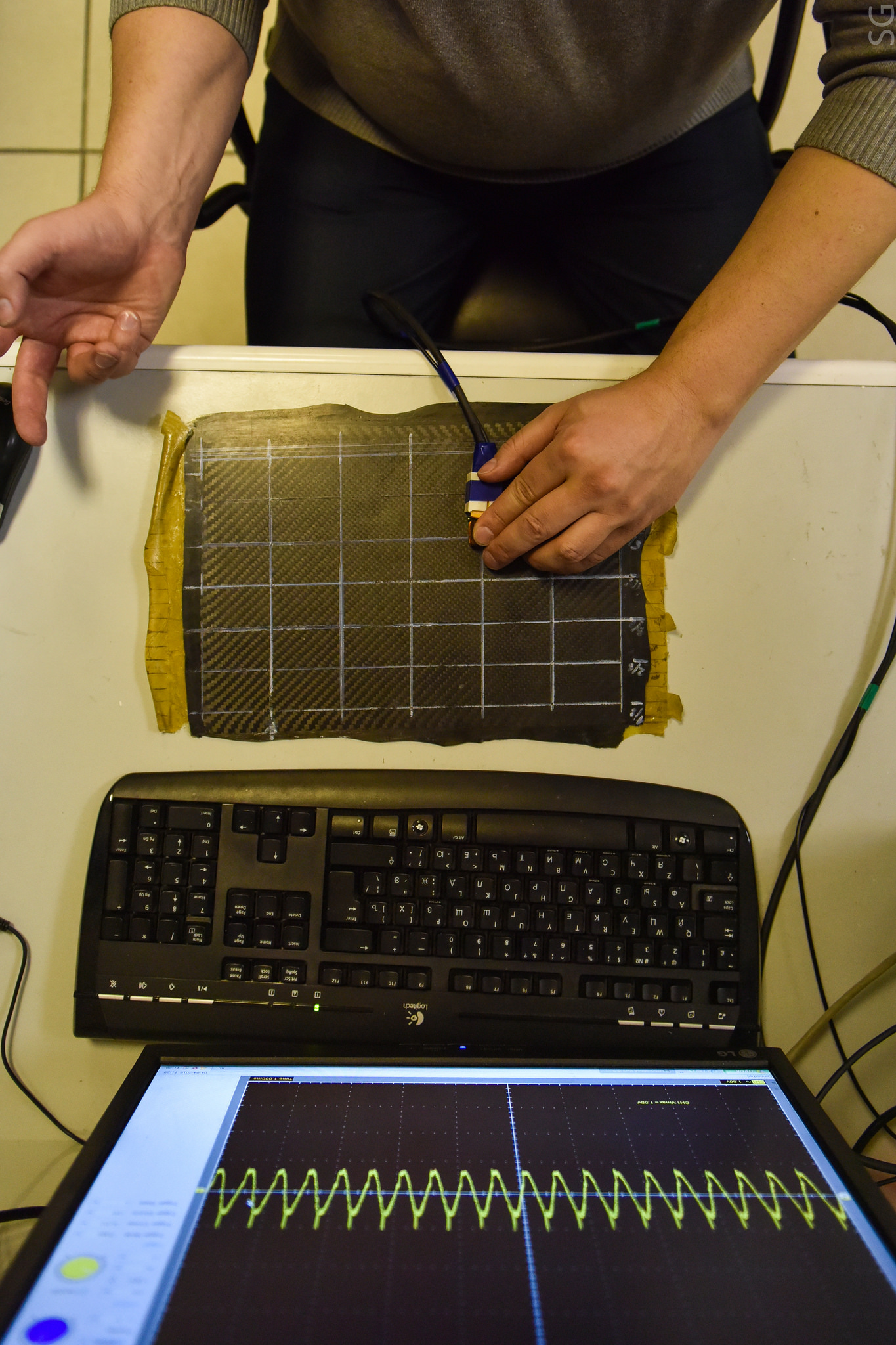

O estado de tensão no material ao redor do micro-fio influencia como a substância no fio reage a um campo magnético externo. Dessa forma, essas medições podem ser realizadas sem contato, não é necessário conectar o elemento sensível, não é necessário seu adesivo, pois ele é incorporado no material na profundidade necessária na fase de fabricação. Também é importante que você possa usar apenas um sensor, diferentemente de alguns dos métodos de detecção de falhas aplicados, para os quais é necessário ajustar o equipamento nos dois lados da peça estudada. De fato, essa tecnologia simplifica, acelera e barateia significativamente o processo de avaliação do estado do compósito, permitindo não apenas corrigir, mas também prever o aparecimento de defeitos sem contato.

No momento, os pesquisadores elaboraram um método para incorporar fios magnéticos macios em um material compósito, certificaram-se de que as propriedades do material compósito não se deteriorassem com isso e também trabalharam vários modos de medição.

A metodologia dos cientistas nesse estágio já foi apreciada por vários representantes das indústrias de espaço e aviação, além de desenvolvedores de materiais compósitos. Segundo Andrey Stepashkin, agora os pesquisadores precisam "sair do laboratório": com base no dispositivo de laboratório, para desenvolver um protótipo de "campo" do sensor e do sistema de medição.

"Demos apenas o primeiro passo de uma longa jornada", enfatizou o cientista. "Mas já vemos a aplicação prática concreta do nosso desenvolvimento." Além disso, possui recursos adicionais: uma malha de micro-fios introduzida no material pode fornecer um dreno adicional da carga estática que ocorre nas estruturas de fibra de vidro. Nossos fios podem substituir a malha de metal que está sendo inserida nesses materiais agora. ”

Pesquisadores publicados no

Journal of Alloys and Compounds .

Foto por:

Sergey Gnuskov