Prefácio

Estou muito feliz em contar em detalhes sobre o meu primeiro circuito integrado e compartilhar as reviravoltas deste projeto, no qual estive envolvido no ano passado. Espero que meu sucesso inspire outras pessoas e ajude a iniciar uma revolução na produção de chips domésticos. Quando iniciei este projeto, não tinha ideia do que me envolvi, mas no final aprendi mais do que jamais pensei sobre física, química, óptica, eletrônica e muitos outros campos.

Além disso, meus esforços foram acompanhados apenas pelas críticas e apoio mais positivos de todo o mundo. Sou sinceramente grato a todos que me ajudaram, deram conselhos e inspiraram para este projeto. Especialmente aos meus pais incríveis, que nem sempre me apóiam e me incentivam o mais rápido possível, mas também proporcionam um local de trabalho e suportam o custo da eletricidade ... Obrigado!

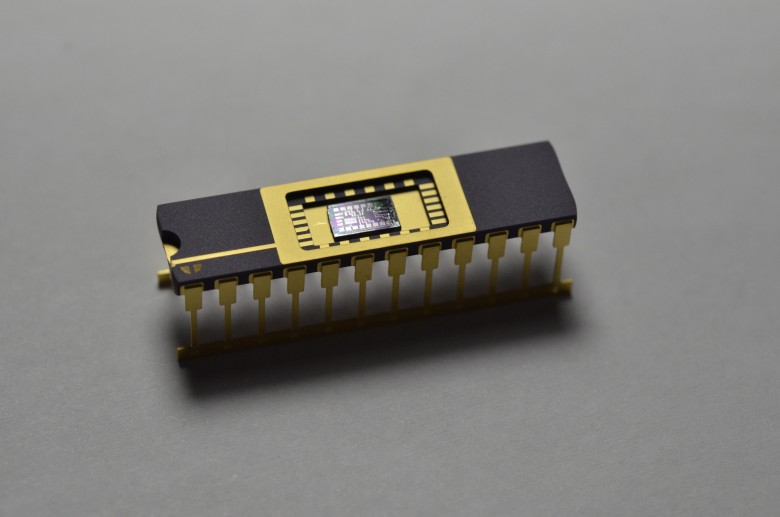

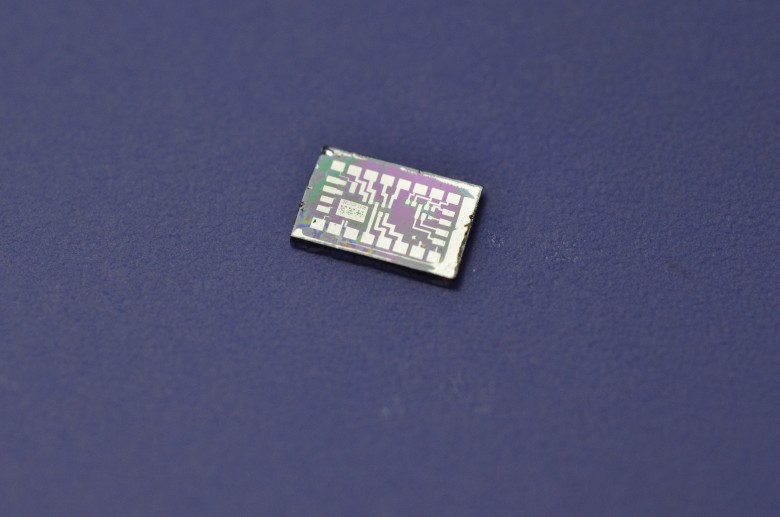

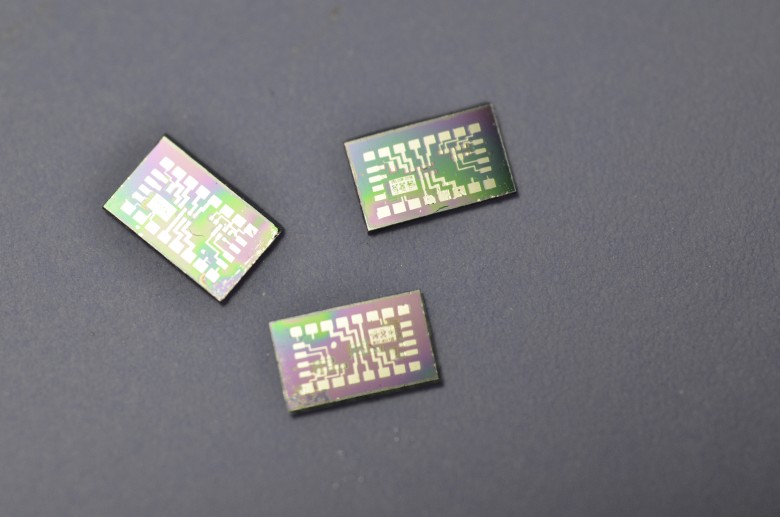

Sem mais delongas, apresento o primeiro circuito integrado (IC) fabricado pelo método litográfico em condições domésticas (garagem) - o chip PMOS do amplificador diferencial duplo Z1.

Digo “feito pelo método litográfico” porque Jerry Ellsworth fabricou os primeiros transistores e portas lógicas (com conexões cuidadosamente estabelecidas por epóxi condutor de mão) e mostrou ao mundo que isso é possível. Inspirado por seu trabalho, apresento circuitos integrados criados por um processo fotolitográfico padrão e escalonável. Escusado será dizer que este é um passo lógico adiante em comparação com o meu trabalho anterior, onde

reproduzi o transistor de efeito de campo Jerry .

Desenho

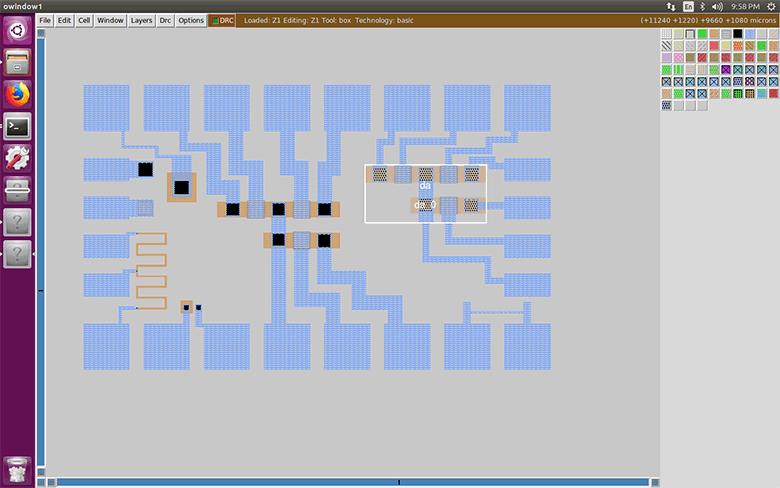

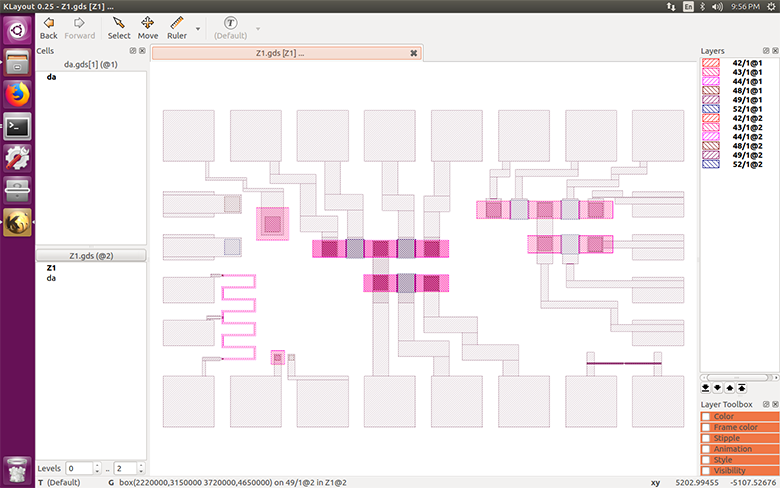

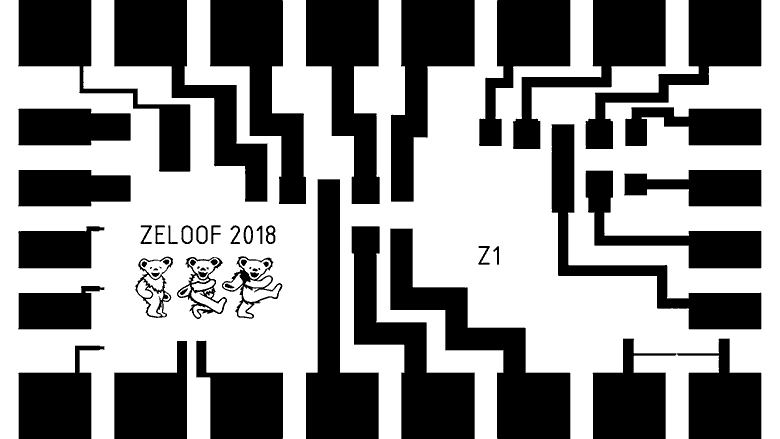

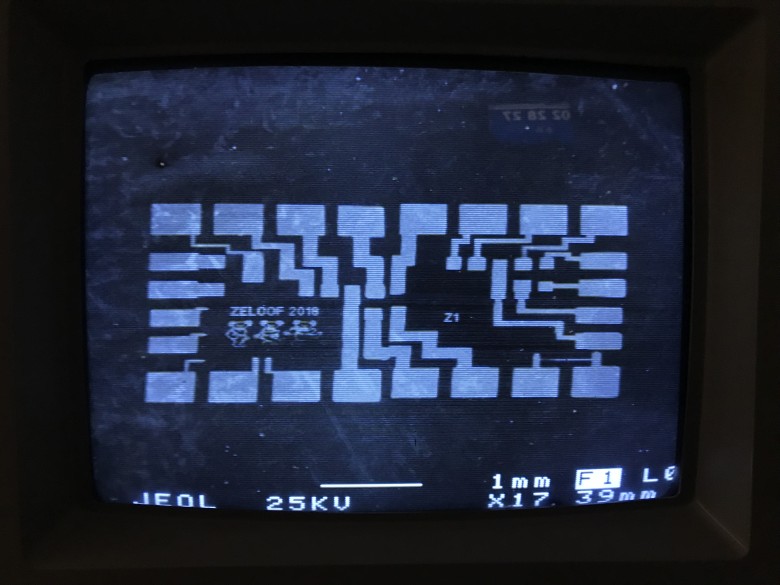

Desenvolvi o amplificador Z1 quando procurava um chip simples para testar e ajustar meu processo. O layout foi feito no

Magic VLSI para o processo PMOS com quatro máscaras (região ativa / dopada, óxido de porta, janela de contato e camada superior de metal). O PMOS tem uma vantagem sobre o NMOS ao considerar impurezas iônicas devido à fabricação em uma garagem. As máscaras são projetadas com uma proporção de 16: 9 para simplificar a projeção.

Layout VLSI mágico

Layout VLSI mágico Geração de máscara

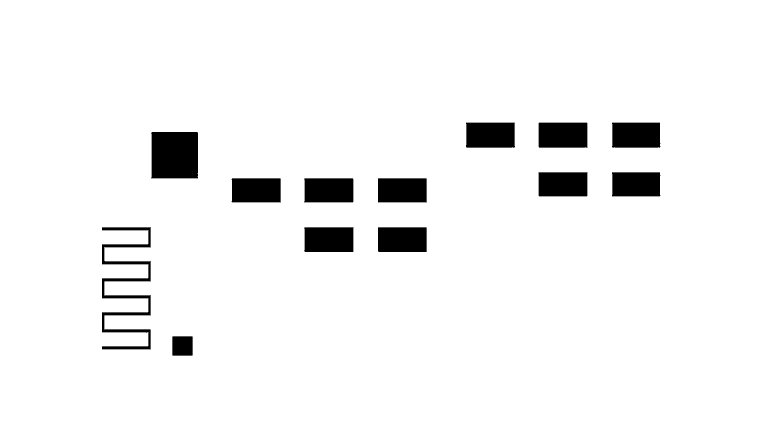

Geração de máscara Área ativa

Área ativa Obturador

Obturador Contato

Contato De metal

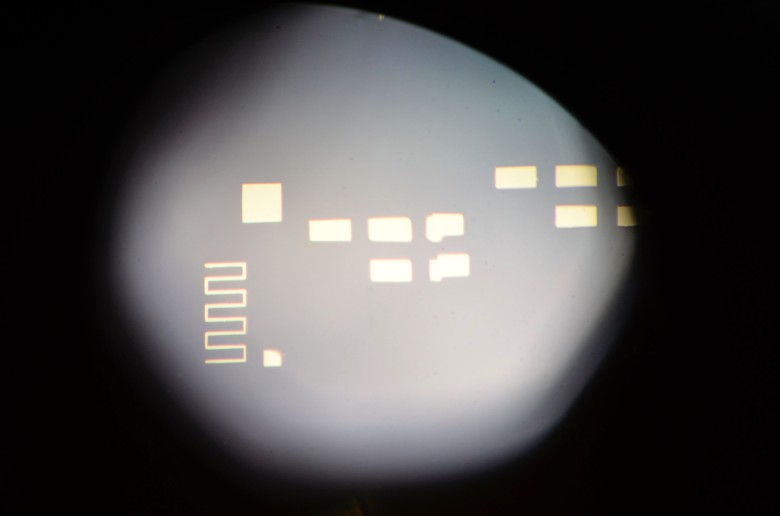

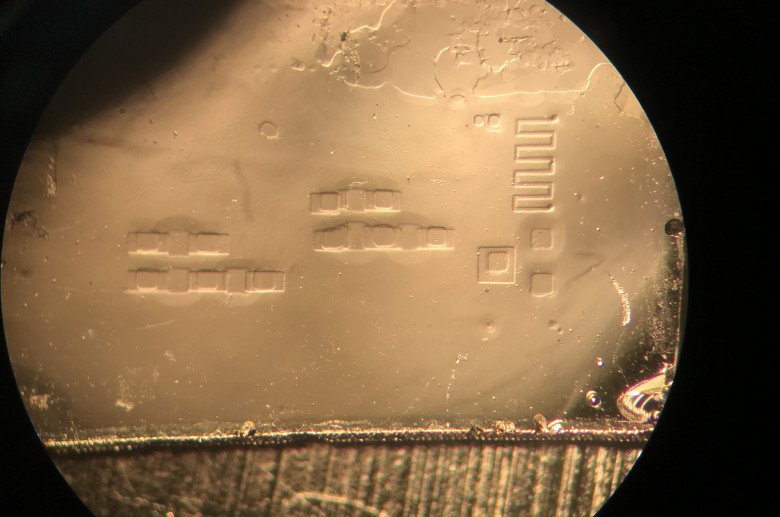

De metalO tamanho do obturador é de aproximadamente 175 mícrons, embora elementos de até 2 mícrons sejam feitos no chip para verificação. Cada seção do amplificador (centro e direita) contém três transistores (dois para um

circuito push-pull com uma resistência catódica comum e um como fonte de corrente / resistor de carga), o que significa um total de seis transistores por CI. O lado esquerdo dos resistores, capacitores, diodos e outros elementos de teste para estudar as características do processo. Cada nó dos pares diferenciais sai com um pino separado no quadro de saída, para que possa ser estudado e, se necessário, adicionar um deslocamento externo.

Fabricação

O processo de fabricação consiste em 66 etapas individuais e leva aproximadamente 12 horas. O rendimento chega a 80% para itens grandes, mas depende muito da quantidade de café que você bebe em um dia específico. Também gravei um vídeo no YouTube sobre a

teoria da produção de microcircuitos e

sobre a fabricação de transistores MOS separadamente .

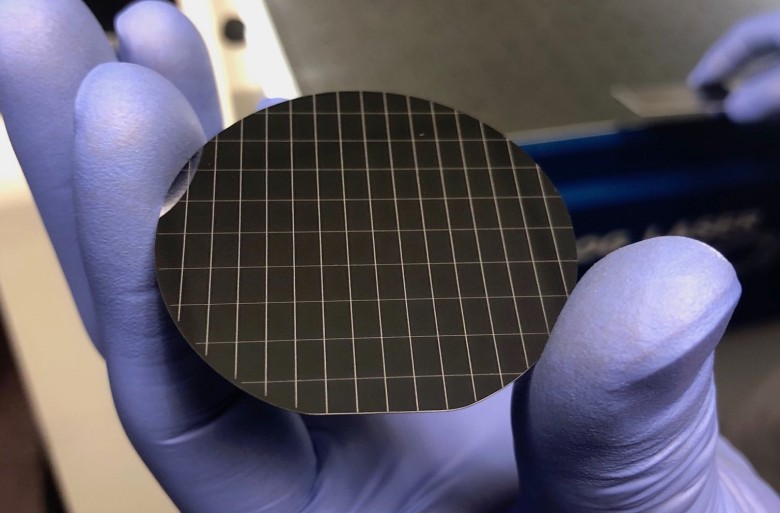

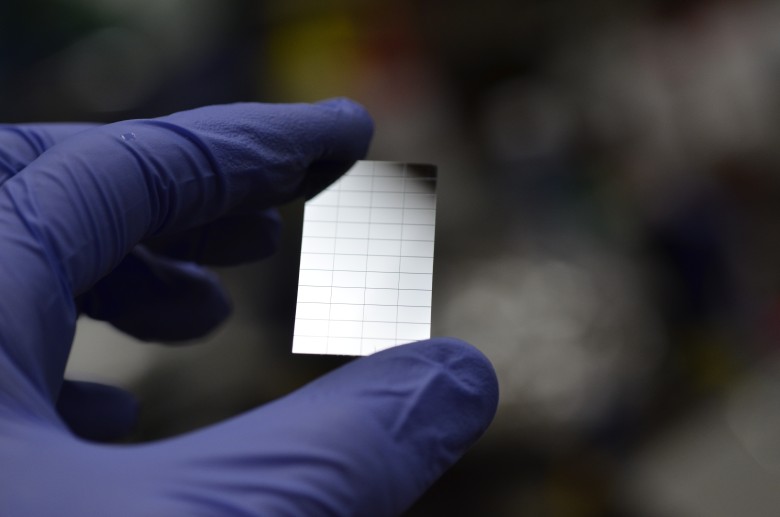

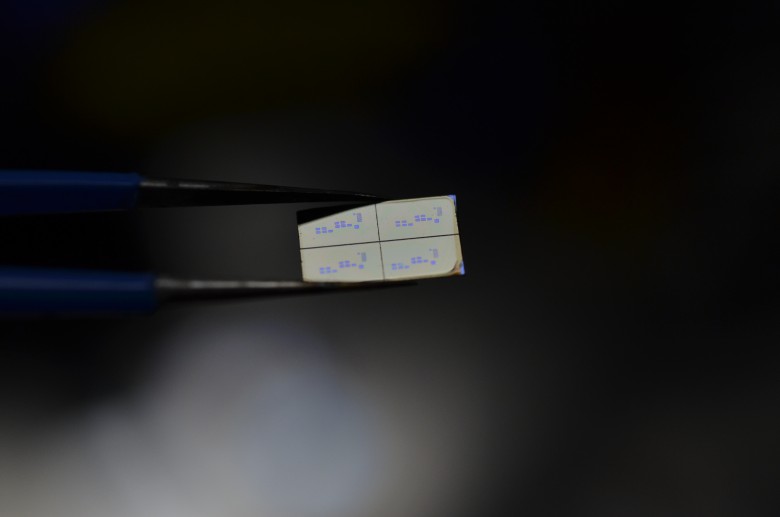

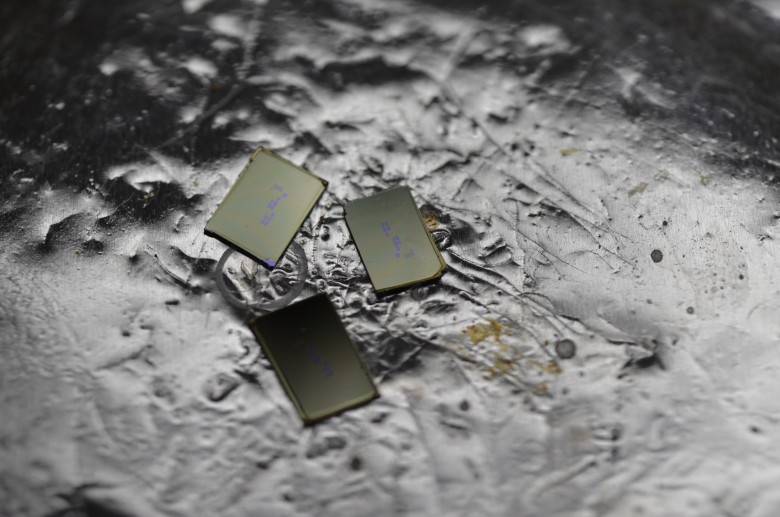

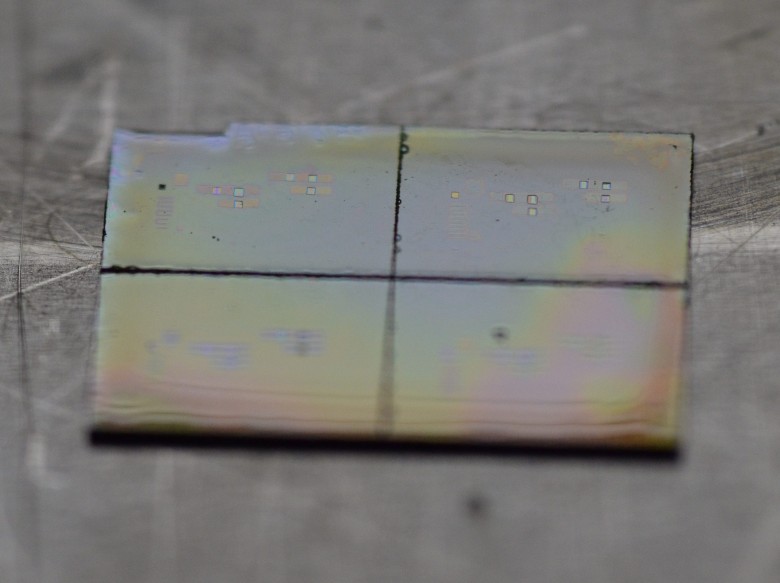

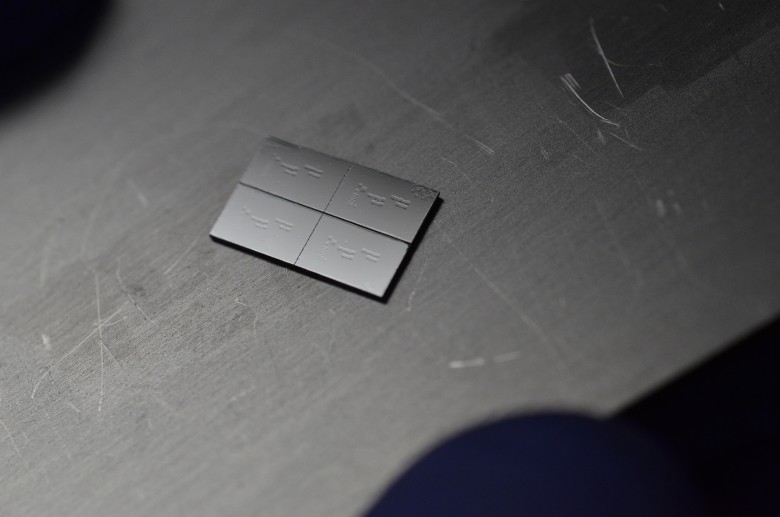

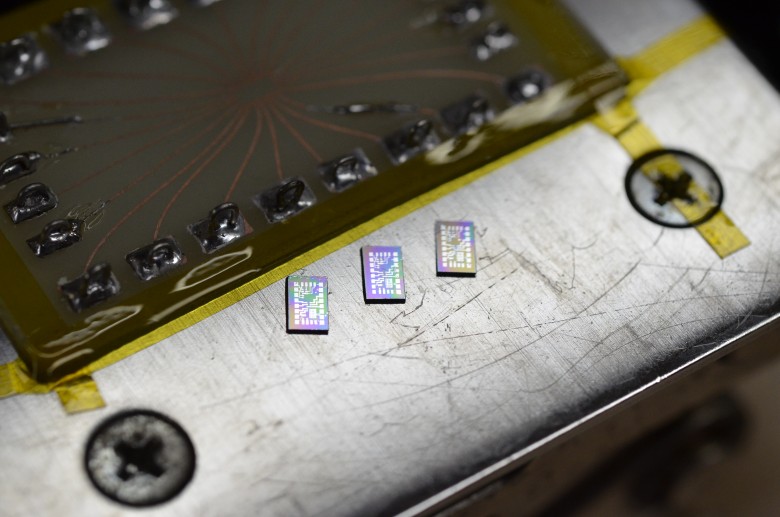

As pastilhas de silício de 50 mm (2 ") são divididas em cristais de 5,08 x 3,175 mm (área de cerca de 16 mm²)

com um laser de fibra Epilog . O tamanho do cristal é escolhido para caber no pacote DIP de 24 pinos da Kyocera.

Placa tipo N 50 mm

Placa tipo N 50 mm Placa tipo N 50 mm

Placa tipo N 50 mmPrimeiro, o óxido nativo é removido da placa por imersão rápida em fluoreto de hidrogênio diluído, seguido de tratamento intensivo com uma mistura de gravura de piranha (uma mistura de ácido sulfúrico e peróxido de hidrogênio), uma mistura de RCA 1 (água, amônia, peróxido de hidrogênio), uma mistura de RCA 2 (água, ácido clorídrico, peróxido de hidrogênio) e imersão repetida em fluoreto de hidrogênio.

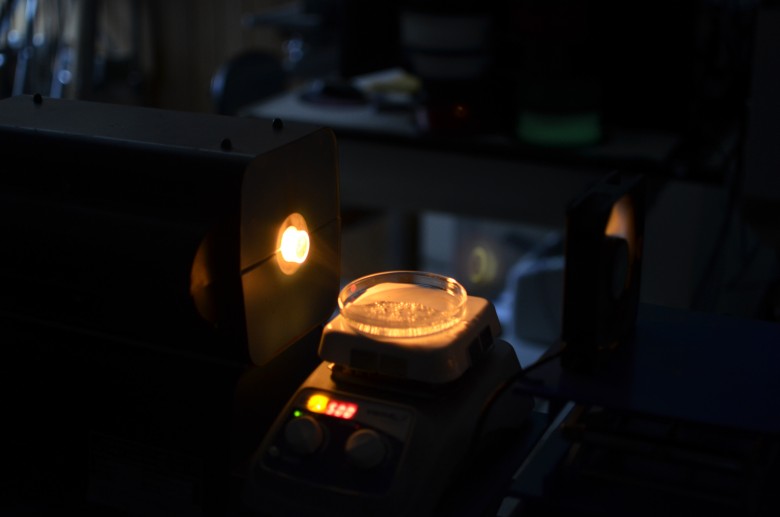

O óxido de proteção é

cultivado termicamente em vapor de água do ar ambiente (oxidação úmida) até uma espessura de 5000-8000 Å.

Oxidação Térmica Úmida

Oxidação Térmica Úmida Oxidação Térmica Úmida

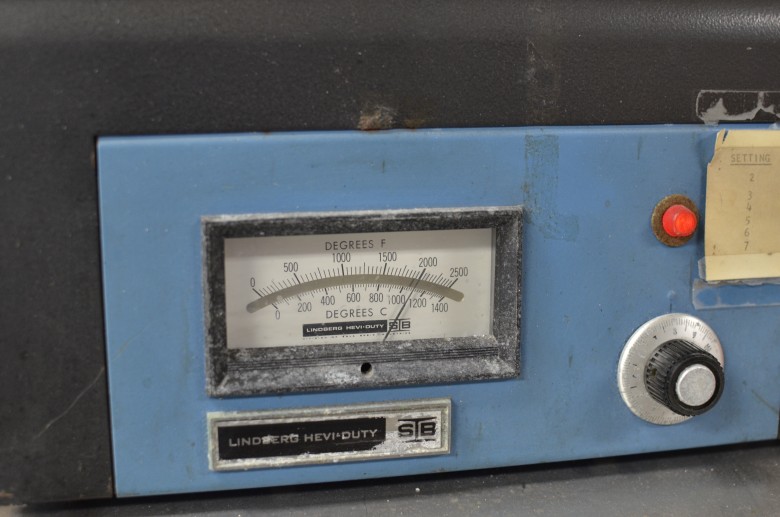

Oxidação Térmica Úmida Forno de tubo

Forno de tubo Placa oxidada

Placa oxidadaA placa oxidada está pronta para formar na região ativa / dopada (tipo P). O fotorresiste

AZ4210 é aplicado a uma

mama que gira a aproximadamente 3000 rpm, formando um filme com cerca de 3,5 mícrons de espessura, que é suavemente seco a 90 ° C em um fogão elétrico.

Processo litográfico em detalheA máscara do núcleo é processada pelo meu

stepper fotolitográfico Mark IV em ultravioleta com uma etapa de 365 nm - e a estrutura é trabalhada em uma solução de hidróxido de potássio.

Resistir estrutura

Resistir estrutura Resistir estrutura

Resistir estrutura Secagem de 30 minutos

Secagem de 30 minutos Gravura do núcleo

Gravura do núcleoDepois disso, a estrutura de resistência é solidificada e

vários outros truques são usados para garantir boa adesão e resistência química durante a próxima gravação em fluoreto de hidrogênio, que transfere essa estrutura para a camada de óxido do portão e abre as janelas para silenciar para dopagem. Essas regiões mais tarde se tornarão a fonte e o dreno do transistor.

Partículas fecham o obturador

Partículas fecham o obturador Cristais de liga com portas gravadas

Cristais de liga com portas gravadasDepois disso, a liga é realizada, ou seja, a introdução de impurezas de uma fonte sólida ou líquida. Como fonte sólida, é usado um disco de nitreto de boro, localizado próximo (a menos de 2 mm) da placa em um forno tubular. Como alternativa, você pode preparar uma fonte líquida de ácido fosfórico ou bórico na água ou em um solvente - e dopar de acordo com o processo padrão de

pré-aplicação / imersão em fluoreto de hidrogênio / difusão / remoção de esmalte .

Os passos de padronização acima são então repetidos duas vezes para o óxido de porta e a camada de contato. O óxido de porta deve ser muito mais fino (menos que ~ 750 Å) que o óxido protetor, portanto as zonas entre o dreno / fonte são gravadas - e um óxido mais fino é cultivado lá. Então, como toda a placa foi oxidada na etapa de dopagem, as janelas de contato devem ser gravadas para estabelecer o contato da camada de metal com a fonte dopada / zonas de drenagem.

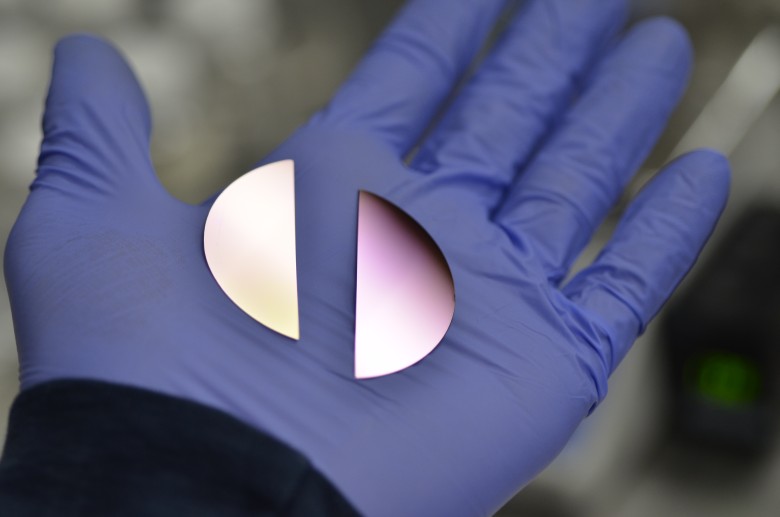

Agora todos os transistores estão formados e prontos para interconexões com acesso ao quadro de saída. A camada protetora de alumínio (400-500 nm) é

pulverizada ou

pulverizada termicamente sobre a placa. Uma alternativa seria o processo de decolagem, quando um fotorresiste é formado e depois o metal é depositado.

Metal pulverizado

Metal pulverizado Metal pulverizado

Metal pulverizadoEm seguida, um padrão de fotolitografia é formado na camada de metal e ocorre a gravação em ácido fosfórico quente para completar a fabricação do circuito integrado. As etapas finais antes do teste são inspeção visual e recozimento a alta temperatura do alumínio para formar junções ôhmicas.

O chip está pronto para ser embalado e testado.

Como não tenho uma instalação de micropoços (aceito doações!), Agora o processo de teste está limitado a palpar a placa com uma pinça afiada ou usar uma placa de chip (difícil de alinhar) com uma conexão com o caracterógrafo. O amplificador diferencial também é empiricamente testado no circuito para verificar a operabilidade.

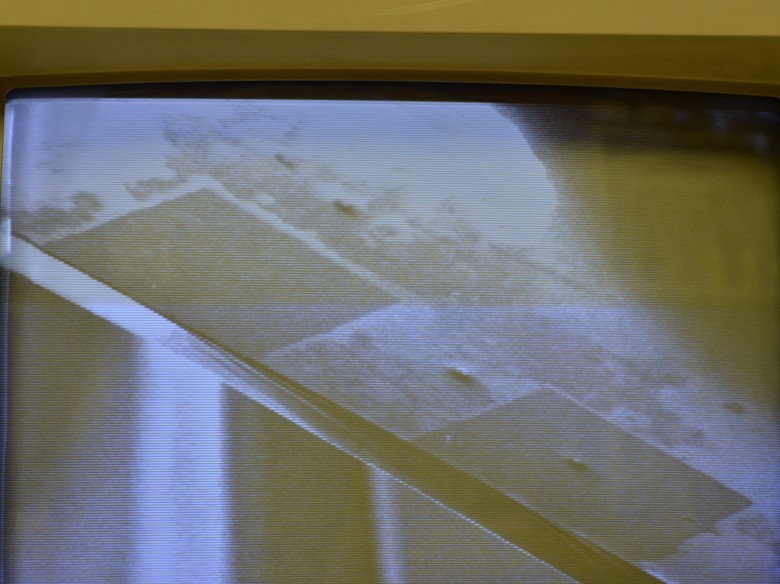

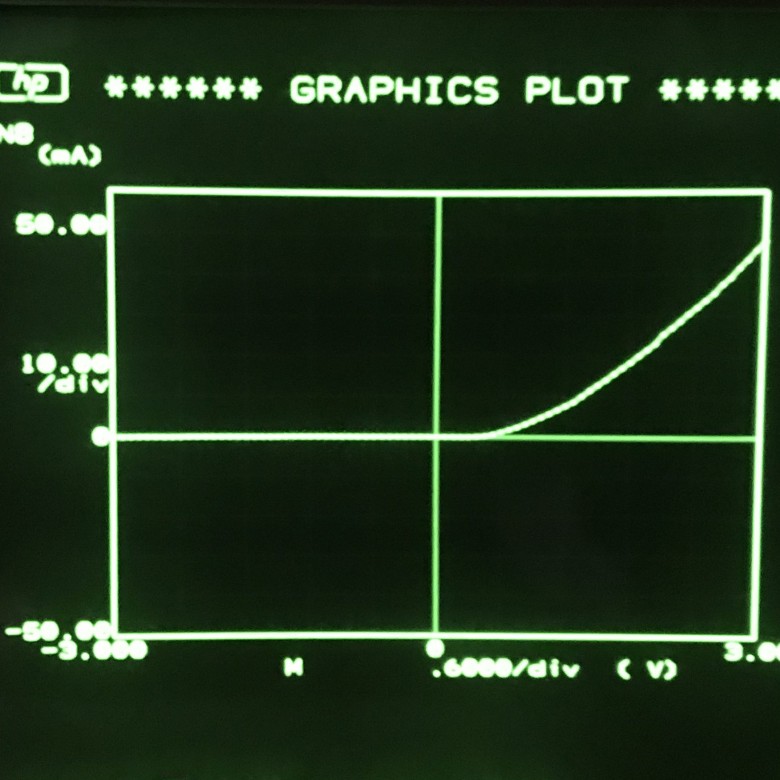

Curva IV

Curva IV Curva IVCurva FET Ids / Vds do dispositivo NMOS anterior

Curva IVCurva FET Ids / Vds do dispositivo NMOS anteriorObviamente, essas curvas estão longe de serem ideais (inclusive devido à excessiva resistência de contato e outros fatores semelhantes), mas espero uma melhoria no desempenho se eu conseguir a instalação de microwelding. Isso pode explicar parcialmente algumas diferenças de cristal para cristal. Em breve adicionarei novas características de curvas IV, transistor e amplificador diferencial a

esta página .