Recentemente, automação e robótica são um tópico bastante popular.

Os supermercados aparecem

sem caixas , Musk está tentando

convencer os robôs a produzir carros suficientes por semana , os suecos estão lançando uma

linha robótica para a produção de carros , o correio russo está

automatizando a entrega de correspondência usando drones. Alguém está começando a temer a perda de empregos, alguém está experimentando

uma renda básica incondicional , muitos estão se perguntando aonde tudo isso levará. No entanto, já temos um setor industrial em que a automação completa ocorreu há muito tempo - o setor de semicondutores. Como e por que isso aconteceu e o que levou a isso - vamos ver.

Por que as pessoas não são necessárias na fabricação de semicondutores?

Desde o advento da indústria de semicondutores, ficou claro que não há lugar para uma pessoa no processo de produção. Em muitos casos, a expressão “handmade” é sinônimo de algo caro e de alta qualidade, mas na indústria de semicondutores é a pior coisa que pode acontecer aos seus produtos. Uma pessoa na fabricação de semicondutores tem três problemas principais:

- Imprecisão e irreprodutibilidade de movimentos , tanto para um operador quanto de operador para operador. O operador coloca a placa na instalação cada vez de uma maneira diferente, pressiona em algum lugar com força diferente, remove algo de forma diferente, etc. etc. É claro que existem artesãos com coordenação perfeita de movimentos que podem calçar uma pulga, mas, em primeiro lugar, não há uma planta suficiente e, em segundo lugar, também podem adoecer, sair de férias, licença de maternidade etc. E a produção deve sempre produzir o mesmo resultado, independentemente do operador.

- Erros Errare humanum es t - errar é humano. Não importa o quão responsável e concentrado o operador seja, os erros ainda serão. Como você sabe , na aviação, 60% das causas de acidentes são erros dos pilotos, e mesmo lá as pessoas são responsáveis e concentradas como em nenhum outro lugar. O que podemos dizer sobre a produção convencional. As placas erradas, o lado errado, a operação errada, a receita errada, dados confusos, rotas, máscaras, etc. etc.

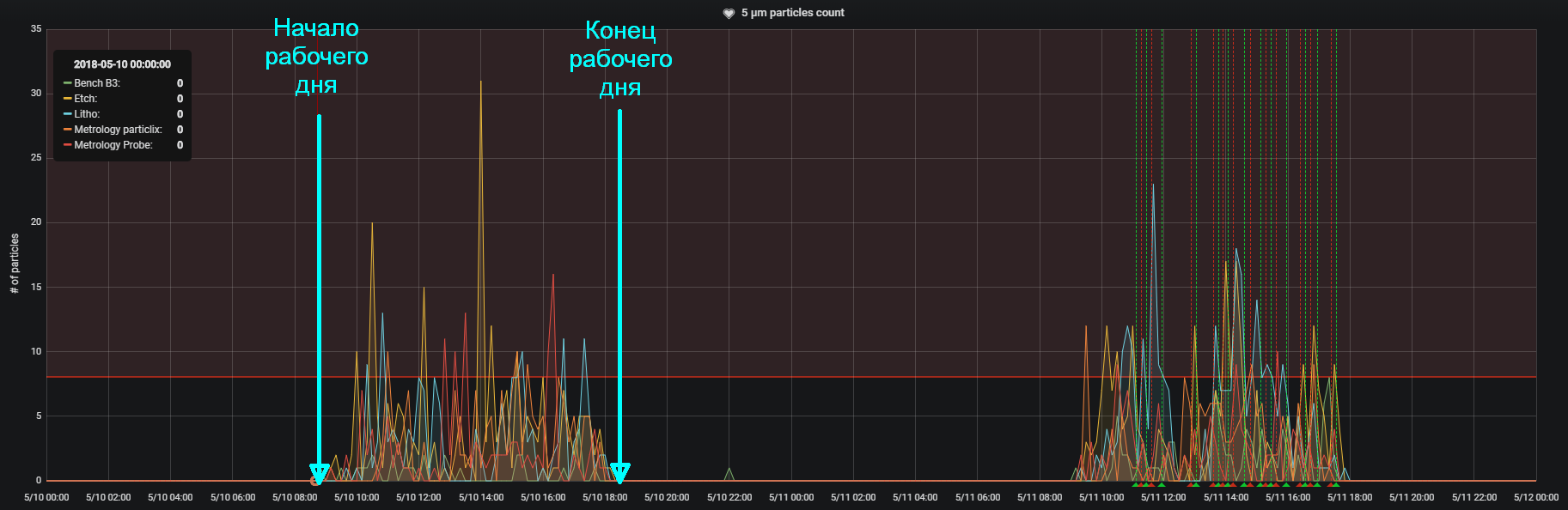

- Poluição No início da fabricação de semicondutores, ficou claro que as partículas presentes na atmosfera, quando atingem a bolacha, destroem dispositivos e reduzem o rendimento para praticamente zero. Para combater esse problema, a produção foi transferida para salas limpas com ar filtrado. Purificar o ar não é um problema: os filtros HEPA funcionam bem, mas manter o ar limpo não é tão simples e o principal problema é a pessoa que é a principal fonte de partículas em uma sala limpa. Isso é claramente visto no gráfico da dependência do número de partículas no ar no tempo - o início e o fim do dia útil são claramente visíveis; fora desse período, o número de partículas cai para quase zero.

A dependência do número de partículas com um tamanho de 5 μm na atmosfera de uma sala limpa a tempo por dois dias ao trabalhar em um turno (produção MEMS, classe de pureza ISO6).

Pelo exposto, fica claro que uma pessoa precisa ser removida da produção de semicondutores - quanto menos ela aparece lá, maior o rendimento e, consequentemente, maior o lucro de uma placa. Entendido, mas como passar de uma instalação universitária com ímãs em plasticina para uma fábrica totalmente automática?

Histórico de automação

Como trabalhei por muito tempo como engenheiro de processo em gravura de plasma químico (seco), ilustrarei a história da automação principalmente por fábricas de gravura a seco.

Primeira instalação

Instalação de gravação a seco Leybold F1. Fonte: Universidade Técnica de Delft, Holanda.As primeiras instalações não possuíam automação. O operador abriu a câmara de gravação (uma peça redonda à direita), colocou uma placa ali, bombeou para fora da câmara, ajustou fluxos e energia de gás e iniciou o processo. A pressão era regulada pela velocidade de bombeamento, a correspondência do gerador com o plasma era controlada manualmente pela potência refletida, o tempo de processo pelo cronômetro.

Contras dessa instalação:

- Evacuação da câmara de evaporação toda vez que uma placa é trocada - reprodutibilidade longa e fraca

- Quando a câmara é aberta, podem ser liberados gases que não são muito bons para a saúde - no canto superior direito, você pode ver uma campainha de ventilação transparente para remover gases residuais

- A colocação da placa na câmara depende da precisão do operador - baixa reprodutibilidade

- Controle manual dos parâmetros do processo - baixa reprodutibilidade

Prós:

- Você se sente envolvido no processo - é como se os audiófilos registrassem um registro. Apenas no gramofone - e não se esqueça de iniciar a primavera e afiar a agulha.

Hoje, essas máquinas praticamente não são usadas - exceto que permanecem nas universidades desde os tempos antigos e são usadas para fins educacionais.

Gerenciamento de Gateway e Prescrição

Trocador de calor profundo de silicone Plasma Pro Estrelas 100 da Oxford Instruments. Fonte: Oxford Instruments.O próximo passo (ou até dois) foi a introdução do gerenciamento de prescrição e um gateway com um manipulador. Durante o controle de prescrição, o operador não define os parâmetros do processo a cada vez e os monitora durante a operação, mas o engenheiro de processo escreve uma receita na qual todos os parâmetros são indicados e a própria máquina monitora a conformidade com os parâmetros. Se os parâmetros não puderem ser fornecidos, a máquina para e comete um erro.

A câmara na qual o processo ocorre sempre permanece bombeada e raramente abre, apenas para manutenção e reparo. Um gateway é usado para fazer o download (na foto - a parte esquerda do console da instalação). O operador carrega a placa no gateway, bombeia o gateway para a pressão operacional da câmara e, usando o manipulador (manual ou mecanizado), move a placa para a câmara, retorna o manipulador, fecha a partição entre o gateway e a câmara, seleciona a receita para o processamento e pressiona "start". Após a conclusão do processo, o manipulador retira a placa e carrega a próxima através do gateway.

Prós:

- Não é necessário abrir sempre a câmara de trabalho - a segurança do operador melhora e a produtividade e a reprodutibilidade aumentam

- O uso de receitas melhora a reprodutibilidade

Contras:

- O operador ainda coloca a placa no gateway - uma fonte de erros e posicionamento irreprodutível

- Baixa eficiência - o operador deve trocar regularmente as placas, cada instalação precisa de seu próprio operador e estamos tentando nos livrar das pessoas em uma sala limpa

Hoje, essas instalações são amplamente utilizadas em universidades e laboratórios no estudo de novos dispositivos, no desenvolvimento de processos fundamentalmente novos, etc. O tamanho das placas não excede 200 mm.

A introdução de robôs de inicialização

Planta de gravação a seco dielétrica Rainbow 4520 da Lam Research. Fonte: Semigroup.Para eliminar os dois inconvenientes da geração anterior, o carregamento das placas foi transferido para o robô. O operador coloca uma cassete com placas (25 peças) na instalação, o robô pega a placa da cassete, orienta-a de acordo com o corte da base (ou entalhe, infelizmente, não sei o termo russo correto), coloca-a no gateway e outro robô move a placa do gateway para a câmera . Outra opção é que o cassete seja colocado completamente na câmara de trava, bombeado e apenas um seja usado.

Prós:

- O mesmo que na geração anterior

- Devido ao uso de robôs na orientação e movimento da placa, a reprodutibilidade do posicionamento da placa na câmara é aprimorada

- A unidade processa automaticamente chapa após chapa, o operador pode atender a várias plantas - o número de operadores em uma sala limpa é reduzido

Contras:

- Uso ineficiente do robô. Os robôs são muito caros. O custo do robô é de 40% a 50% do custo de toda a instalação e, como o tempo de processamento da placa excede significativamente o tempo de carregamento, o robô fica basicamente ocioso.

- Possíveis erros do operador

Tais instalações foram amplamente utilizadas na indústria nas décadas de 80 e 90, agora elas estão vivendo suas vidas em universidades e pequenas fábricas (por exemplo, MEMS). Os tamanhos das placas são geralmente de até 200 mm.

Instalação de cluster

Pulverizador Endura Cluster de materiais aplicados. Um robô a vácuo com duas placas é visível no centro e câmaras de trabalho nas laterais. Duas câmeras menores no fundo são câmaras de ar. Todas as câmeras e o módulo de transporte estão abertos para uma bela foto. Fonte: Materiais Aplicados.Para eliminar a desvantagem da geração anterior (um robô caro ocioso), foi proposto o uso de um sistema de cluster: um robô (mais precisamente, uma combinação de dois robôs, atmosféricos e a vácuo) serve várias câmeras ao mesmo tempo, resulta em um cluster - um módulo de transporte e placas de processamento de 3-6 módulos.

Prós:

- O mesmo que na geração anterior

- Uso eficaz do robô, servindo várias câmeras, funciona quase continuamente

Contras:

- O operador ainda pode cometer um erro, levando a cassete errada com as placas ou escolhendo a receita errada para a instalação

- A instalação com um robô e várias câmeras é bastante cara (vários milhões de dólares) - adequada apenas para produção em massa

Este é o tipo de instalação mais moderno, usado para chapas de até 300 mm. Sua implementação envolveu mudanças nos cassetes e no design das salas limpas.

Introdução de caixas de cassetes fechadas

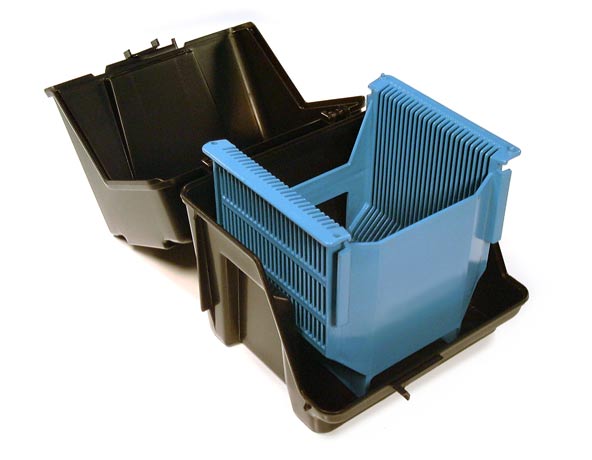

Cassete e caixa abertas para placas de 200 mm. Fonte: ePak.

Cassete e caixa abertas para placas de 200 mm. Fonte: ePak.Os primeiros cassetes foram abertos e simplesmente armazenados em caixas. Os operadores moviam as caixas de um lugar para outro, antes de carregá-las na máquina, removiam o cartucho da caixa e colocavam o cartucho inteiro na máquina ou carregavam as placas uma de cada vez. A abertura da caixa impôs restrições significativas à limpeza das instalações, para a produção de eletrônicos, foram necessárias instalações da 1ª classe de limpeza.

Tipo de "corredor" de sala limpa.Como a manutenção dessa classe de limpeza é bastante cara, as salas limpas foram projetadas da seguinte forma: um corredor limpo, onde os operadores vão carregar módulos de plantas, e as chamadas zonas "cinzas", onde a parte principal do equipamento vai e de onde é atendida. Como as chapas nunca caem na zona “cinza”, sua classe de limpeza pode ser muito menor, o que reduz o custo das instalações de produção. Esse arranjo de instalações é chamado “através da parede”, vamos chamar essa sala de produção limpa de “corredor”.

A zona "cinza", há manutenção de equipamentos.Com a introdução de instalações totalmente automáticas, as inovações também atingiram as caixas / cassetes - elas foram completamente fechadas, para 200 mm são chamadas SMIF (Interface Mecânica Padrão), para FOUP de 300 mm (FOUP Unificado Aberto Frontal, pronunciado "fup"). Essas caixas têm duas características:

- As placas são completamente isoladas da atmosfera.

- As caixas são projetadas para transferência automática por garras robóticas - você pode automatizar o processo de transferência de pastas de uma instalação para outra

SMIF - caixa e cassete para placas de 200 mm. Fonte: Wikipedia.FOUP - caixa e cassete para placas de 300 mm. A tampa frontal abre somente depois de encaixar a unidade na unidade. Fonte: RodeFinch.Agora, o processamento das placas é o seguinte: a caixa é acoplada à instalação, na qual é soprado ar limpo e filtrado, uma leve pressão excessiva é mantida e a pessoa não está lá. Após uma conexão apertada, o robô atmosférico retira a placa da caixa e a coloca no gateway, onde, depois de bombear, o robô a vácuo a pega. Assim, o prato nunca vê a atmosfera em que as pessoas estão presentes. Isso permitiu reduzir a classe de limpeza na sala de produção. Essa sala tem uma classe de limpeza de 1000 e é chamada de sala do tipo "salão de baile". Agora, em vez de um grande número de corredores paralelos, uma sala de produção limpa é uma enorme sala individual na qual estão localizadas fileiras de plantas.

Sala limpa "zalnogo" tipo. Não há divisão em zonas "limpas" e "cinza". Fonte: IMEC.Implementar o transporte automático de placas

O último passo na automação foi a introdução do transporte automático de caixas entre as unidades. Isso é feito usando o sistema de transporte localizado sob o teto da sala de produção. De acordo com a rota tecnológica, a caixa chega a uma instalação específica, a receita é selecionada automaticamente, após o término do processo, a caixa passa para outra instalação (por exemplo, metrologia), os parâmetros são medidos, se estiver tudo bem, a caixa passa para a próxima operação, etc. A intervenção do operador não é necessária. Há apenas um menos aqui - o custo, mas se nossa produção for bastante massiva, o

custo de um chip será bem pequeno e reembolsaremos o investimento em uma planta assim rapidamente (o principal é adivinhar corretamente o mercado e saber como fazer um bom chip).

Planta de semicondutores totalmente automatizada, os trilhos do sistema de transporte com “vagões” brancos para os pés são visíveis sob o teto. Em primeiro plano, os passos estão ancorados nas instalações. Um pouco mais à direita, um dos passos sobe da instalação ou cai da "carruagem". Fonte: Toshiba.Sistema de controle automático de processo

Como o Geektimes é um recurso de TI, algumas palavras devem ser ditas sobre o sistema de TI que gerencia essas plantas automatizadas (MES - Manufacturing Execution System). Devo dizer imediatamente que não sou especialista em TI, tenho formação física e técnica, trabalhei principalmente como tecnólogo, portanto trabalhei com o MES apenas como usuário. A idéia principal do MES é garantir a qualidade, reduzindo a probabilidade de erro humano. Sobre o controle de qualidade, de alguma forma, escreverei um artigo separado, mas, por enquanto, vamos nos concentrar no MES.

Portanto, o MES faz (ou permite) o seguinte:

- Armazena rotas de tecnologia. Cada produto possui uma rota própria, com uma lista de operações, receitas, especificações (final e intermediária). Você simplesmente não pode fazer alterações na rota ou na receita - isso pode ser feito somente após a aprovação das alterações por um órgão especial e após o recebimento de várias aprovações e declarações. As receitas não são armazenadas nas instalações para evitar alterações acidentais - elas estão no servidor, antes de processar as placas, o MES carrega a receita do repositório de instalação, processa as placas e remove a receita da instalação até o próximo uso.

- É responsável pela movimentação do lote (um lote de chapas em uma caixa) ao longo do percurso. O MES sabe qual operação é a próxima e, após a conclusão de uma operação, dá um comando ao sistema de alimentação robótica para mover o lote para a próxima instalação. Nesse caso, é determinado em qual instalação a operação será executada (elas podem ser um pouco iguais, mas uma está ocupada, a outra está em serviço etc.). Naturalmente, todo o histórico do lote é preservado - quando foi processado, em qual instalação, se houve problemas etc.

- Verifica produtos para especificações. Após muitas operações tecnológicas, ocorrem operações de metrologia - algo é necessariamente medido (espessura do filme, tamanho da linha, altura do degrau, no final - parâmetros elétricos, etc.). O MES define os limites para essas medições. Se tudo estiver dentro dos limites, o lote passará para a próxima operação; caso contrário, o lote será interrompido e as informações serão enviadas ao engenheiro de processo correspondente.

- Coleta estatísticas. Quantos lotes existem em que operação, quanto tempo é necessário para uma operação e / ou todo o percurso, etc. etc. Tudo isso ajuda no planejamento da produção. Se alguém estiver interessado no tópico de planejamento da produção, posso aconselhar o divertido livro de E. Goldratt, "The Goal".

As pessoas foram removidas da produção - qual é o resultado?

Hoje, a produção de semicondutores é totalmente automatizada - em princípio, se você inserir um cartucho com pastilhas de silício limpas de uma extremidade da fábrica, depois de cerca de três meses (se tudo correr bem), você receberá um cartucho com processadores em funcionamento da outra extremidade, ninguém tocou a fita ou o prato com as mãos.

O trabalho do tecnólogo que desenvolve os processos passou de escolher a instalação e rastrear todos os parâmetros do processo até o trabalho do funcionário no computador: o acesso à instalação é remoto, uma nova receita é escrita e instruções sobre como usá-la; assim que aparecer uma janela na produção (e pode aparecer às duas da manhã - a produção é ininterrupta), os operadores (sim, eles ainda existem, mesmo em uma produção totalmente automatizada) processam e medem a placa de acordo com as instruções e enviam um relatório. O tecnólogo lê o relatório, faz uma nova receita (e, se os resultados são bons, ele faz alterações no processo de fabricação) e assim sucessivamente até o produto ser removido da produção. Durante meu trabalho na GlobalFoundries, eu aparecia em uma sala de produção limpa uma vez por ano, para não esquecer a aparência das plantas. Ao trabalhar em uma instalação de produção não automatizada (ou em um instituto científico como IMEC), você precisa ir à peça limpa quase todos os dias.

Na realidade, é claro, mesmo em uma produção totalmente automatizada, às vezes é necessária intervenção humana - algo dá errado, as máquinas quebram, as matérias-primas vêm com defeitos ocultos, etc.

Bem, e é claro, um grande número de pessoas precisa de uma produção "deserta" para funcionar - engenheiros de processo que desenvolvem e melhoram a tecnologia de processo; engenheiros de serviço que monitoram o equipamento (tanto seu quanto do fabricante do equipamento); engenheiros e técnicos de manutenção de salas limpas (ventilação, ar condicionado, fornecimento de produtos químicos etc.), especialistas em TI que apoiam e aprimoram o MES, a equipe administrativa e assim por diante ... Assim, paradoxalmente, a produção não tripulada exige um grande número de pessoas por seu funcionamento. Portanto, a GlobalFoundries em Dresden emprega mais de 3.000 pessoas.Conclusão

A automação e a robotização, sobre as quais se fala muito ultimamente, há muito são realizadas na indústria de semicondutores. No modo totalmente automático, todas as grandes fábricas modernas funcionam em uma das quais o processador do seu smartphone / laptop / computador foi fabricado. Mas isso não levou ao desaparecimento de pessoas nessas fábricas - elas simplesmente mudaram das instalações de produção para os escritórios (e, devo dizer, parte do romance ao mesmo tempo que resta).