Aqui neste artigo - “Motor termoacústico - motor Stirling sem pistões” , escrevi sobre como o mecanismo Stirling foi aprimorado e atingiu o estado de um motor termoacústico. Neste artigo, falarei sobre como construir e testar seu próprio motor térmico acústico.

Fig. 1. Motor acústico de onda móvel de quatro estágios

Um motor acústico térmico de onda de deslocamento é um motor com entrada de calor externa. O motor converte energia térmica em energia acústica devido à conclusão do ciclo termodinâmico mais próximo do ciclo de Stirling. Além disso, a energia acústica pode ser convertida em eletricidade usando uma turbina bidirecional conectada a um gerador elétrico e, assim, obter um gerador de calor com o mínimo de partes móveis e uma eficiência elétrica igual a 30 - 50% da eficiência do ciclo de Carnot.

Qual é o princípio da operação do motor?

GIF 1. Motor alfa de StirlingPrimeiro, considere o tipo alfa do mecanismo Stirling. Se descartarmos todos os detalhes menores, ele consistirá em: um cilindro no qual o gás comprime, expande e se move; pistões, que efetivamente manipulam gás; trocadores de calor que fornecem e removem energia térmica; e um regenerador que armazena calor quando o gás passa do trocador de calor quente para o frio e depois libera calor quando o gás se move de volta.

Com uma diferença de fase de 90 graus entre o movimento dos pistões, um ciclo termodinâmico é implementado, o que acaba produzindo trabalho nos pistões. É assim que o motor Stirling é geralmente descrito.

Mas você pode ver esse processo de maneira diferente. Observando o GIF 1 por vários dias, pode-se entender que compressão, expansão e movimento de gás são essencialmente a mesma coisa que acontece em uma onda acústica. E se é o mesmo, então é uma onda acústica.

GIF 2 Motor acústico de onda itinerante de estágio únicoAssim, é bem possível livrar-se dos pistões e substituí-los por um ressonador acústico, no qual uma onda acústica se formará e produzirá todo o trabalho dos pistões.

Esse design é um sistema auto-oscilante acústico que pode ser comparado com um sistema auto-oscilante elétrico. Existe um ressonador (como um circuito ressonante em um circuito elétrico) na forma de um tubo em loop e um elemento que amplifica vibrações acústicas - um regenerador (como uma fonte de energia conectada no momento certo no circuito elétrico). Quando a diferença de temperatura entre os trocadores de calor aumenta, o ganho de potência da onda acústica que passa pelo regenerador aumenta. Quando o ganho no regenerador se torna maior que a atenuação durante a passagem da onda pelos elementos restantes, o motor inicia automaticamente.

No momento inicial, quando o motor arranca, a amplificação das oscilações de ruído inevitavelmente presentes no gás ocorre. Além disso, de todo o espectro de ruído, apenas as oscilações com comprimento de onda igual ao comprimento da carcaça do motor são amplificadas (comprimento de onda com a principal frequência ressonante). Além disso, quando o motor está funcionando, a grande maioria da energia acústica cai na onda com a principal frequência ressonante. Esta onda acústica é a soma das ondas que viajam e permanecem. O componente permanente da onda surge devido ao reflexo de parte da onda dos trocadores de calor e do regenerador e à superposição dessa onda refletida na onda principal. A presença de um componente estacionário da onda reduz a eficiência, que deve ser levada em consideração ao projetar o motor.

Considere uma onda livre de viajar. Essa onda ocorre no ressonador do motor.

GIF 3 Gráfico de temperatura e pressão em uma onda acústica itinerante em um ressonadorNo ressonador, a onda interage muito fracamente com as paredes do ressonador (GIF. 3), uma vez que o diâmetro do ressonador é muito grande para exercer uma forte influência sobre parâmetros de gás como temperatura e pressão. Mas ainda há influência. Em primeiro lugar, o ressonador define a direção da onda e, em segundo lugar, a onda perde energia no ressonador devido à interação com a parede na camada limite de gás. Na animação, você pode ver que uma porção elementar arbitrária de gás em uma onda livre aquece durante a compressão e esfria durante a expansão, ou seja, contrai e expande quase adiabaticamente. Quase adiabaticamente - isso ocorre porque o gás possui condutividade térmica, embora pequena. Nesse caso, em uma onda livre, a dependência da pressão sobre o volume (diagrama PV) é uma linha. Ou seja, como o gás não funciona, o mesmo não ocorre com o gás.

Uma imagem completamente diferente é observada no regenerador do motor

GIF 4 Gráficos de temperatura e pressão no regeneradorNa presença de um regenerador, o gás se expande e se contrai não adiabaticamente. Quando comprimido, o gás libera energia térmica para o regenerador e, durante a expansão, consome energia e a dependência da pressão no volume já é oval. A área deste oval é numericamente igual ao trabalho realizado no gás. Assim, o trabalho é realizado em cada ciclo, o que leva a um aumento nas vibrações acústicas. No GIF 4, no gráfico de temperatura, a linha branca é a temperatura da superfície do regenerador e o azul é a temperatura de uma porção elementar de gás.

Os principais postulados na interação da onda com o regenerador são os seguintes: o primeiro postulado - no regenerador existe um gradiente de temperatura com um máximo para o trocador de calor quente e um mínimo para o frio e o segundo postulado - que o gás interage fortemente termicamente com a superfície do regenerador, ou seja, ele instantaneamente leva a temperatura local do regenerador (azul a linha está no branco).

Em que consiste um regenerador? Geralmente é uma pilha de redes de aço. Aqui, na animação, é mostrado como um conjunto de placas paralelas. Tais regeneradores também existem, mas são mais difíceis de fabricar do que a partir de redes.

Em que consiste um motor termoacústico de onda móvel?

Fig. 2. Designações dos elementos de um motor de estágio únicoSobre trocadores de calor, um regenerador e um ressonador, tudo está claro. Mas geralmente no motor eles colocam outro trocador de calor frio secundário. Seu principal objetivo é impedir que a cavidade do ressonador seja aquecida por um trocador de calor quente. A alta temperatura do gás no ressonador é ruim, pois o gás quente tem uma viscosidade mais alta e, portanto, perdas de onda mais altas, então a alta temperatura reduz a força do ressonador e, muitas vezes, é necessário colocar longe do equipamento resistente ao calor no ressonador, como um turbo gerador de plástico que não pode suportar aquecendo. A cavidade entre o trocador de calor quente e o frio secundário é chamada de tubo tampão térmico. O comprimento deve ser tão grande que a interação térmica entre os trocadores de calor não seja significativa.

A maior eficiência é alcançada ao instalar a turbina no ressonador pelo lado do trocador de calor quente, ou seja, imediatamente após o secundário frio.

O mecanismo de estágio único descrito na Fig. 2 é chamado de mecanismo Zeperli, desde que Peter Zeperli criou seu design.

Fig. 3. Diagrama do motor de quatro velocidadesO design de estágio único pode ser aprimorado. De Block propôs um motor de quatro velocidades em 2010 (Fig. 3). Ele aumentou o diâmetro dos trocadores de calor e do regenerador em relação ao diâmetro do ressonador, a fim de reduzir a velocidade do gás na região do regenerador e, assim, reduzir o atrito do gás contra o regenerador, além de aumentar o número de estágios para quatro. Um aumento no número de etapas leva a uma diminuição na perda de energia acústica. Em primeiro lugar, o comprimento da cavidade para cada estágio é reduzido e a perda de energia na cavidade é reduzida. Em segundo lugar, a diferença entre as fases de velocidade e pressão na zona do regenerador diminui (o componente permanente da onda é removido). Isso reduz a diferença mínima de temperatura necessária para dar partida no motor.

Então - você pode construir um mecanismo com dois, com três ou mais de quatro etapas. A escolha do número de etapas é uma questão discutível.

Sendo outras coisas iguais, a potência do motor é determinada pelo diâmetro do estágio, quanto maior for, maior a potência. O comprimento da carcaça do motor deve ser escolhido de modo que a frequência de oscilação seja preferencialmente menor que 100 Hz. Se a caixa for muito curta, ou seja, se a frequência de oscilação for muito alta, a perda de energia acústica aumentará.

A seguir, descreverei a construção desse mecanismo.

Criação de mecanismo

O mecanismo que descreverei é um mini protótipo de teste. Não está planejado que ele gere eletricidade. É necessário desenvolver tecnologia para converter energia térmica em energia acústica e é muito pequeno para integrar uma turbina a ela e gerar eletricidade. Um protótipo maior está sendo preparado para gerar eletricidade.

Fig. 4. CasoEntão, comecei a fabricar com o gabinete. Consiste em 4 etapas e 4 ressonadores e representa topologicamente uma rosca oca dobrada duas vezes ao meio por 180 graus. As etapas são conectadas aos ressonadores usando flanges. Todo o corpo é feito de cobre. Isso é necessário para poder soldar rapidamente algo no corpo e soldar rapidamente. Os ressonadores são feitos de tubo de cobre com um diâmetro externo de 15 mm e um interno de 13 mm. Um passo de um tubo com um diâmetro externo de 35 mm e um interno de 33 mm. O comprimento do passo de flange para flange é 100 mm. O comprimento total do casco é de 4 m.

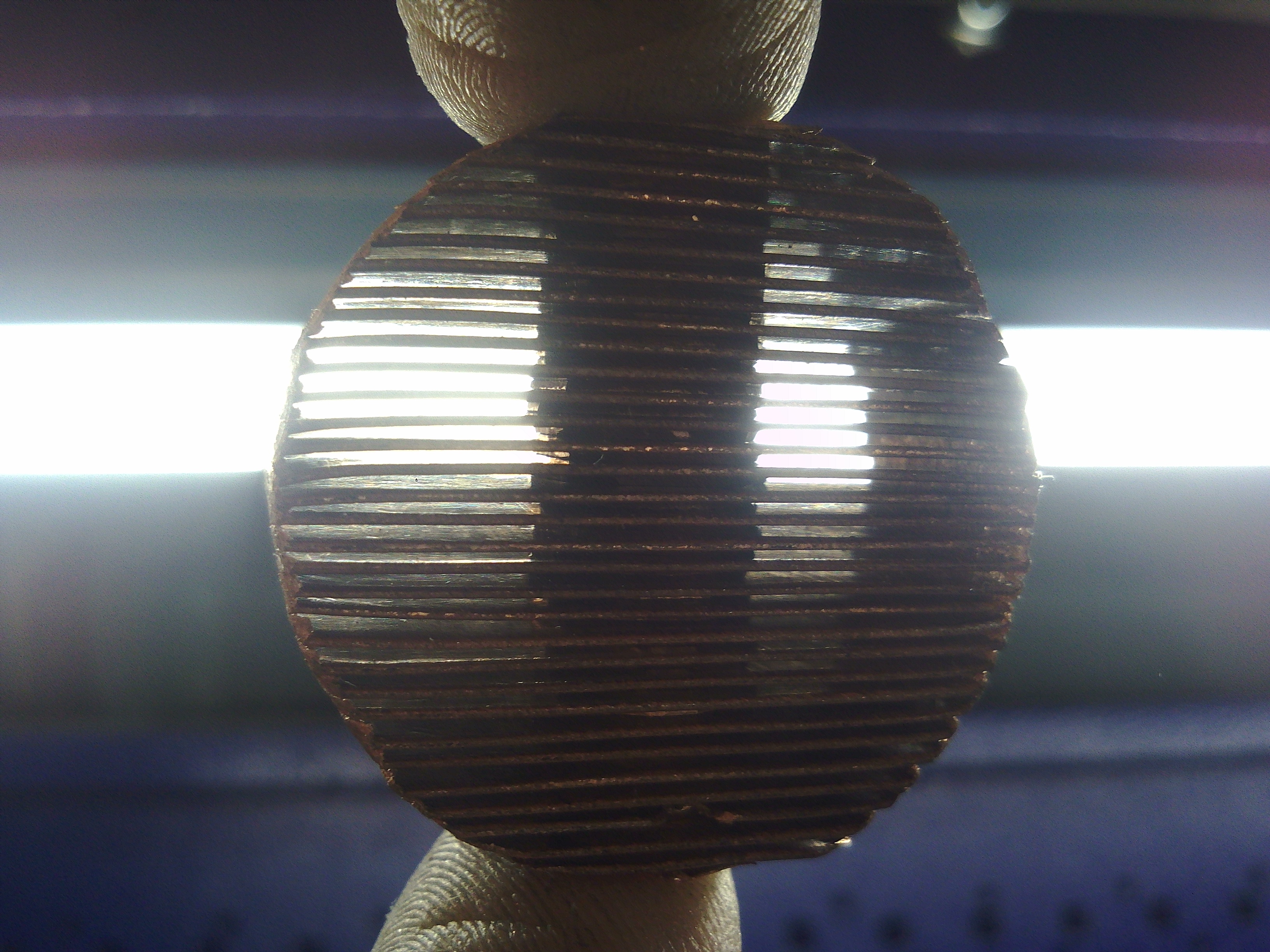

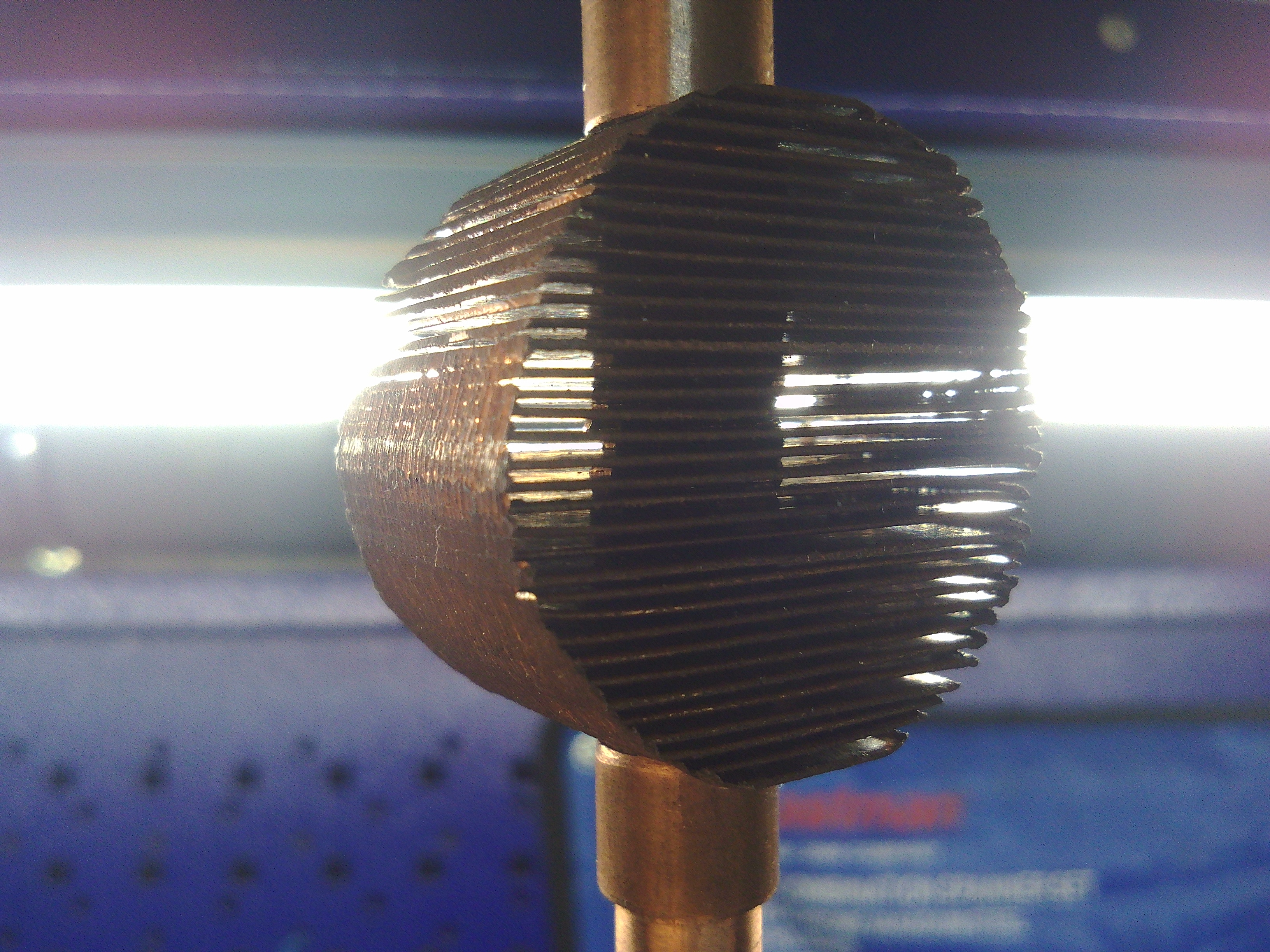

Fig. 5. Trocadores de calor quentes (esquerdo) e frio (direito)

Fig. 5. Trocadores de calor quentes (esquerdo) e frio (direito)Então ele fez trocadores de calor. Estes são trocadores de calor de placas. Os principais elementos estruturais desses trocadores de calor são essas placas e arruelas de cobre

Fig. 6. Placa de cobre e arruela de cobreEm um trocador de calor quente, o aquecimento elétrico é realizado usando uma rosca de nicromo instalada no orifício central. Potência térmica máxima de 100 watts. Seria paradoxal usar eletricidade para iniciar o gerador, mas é muito conveniente para o protótipo de teste. O uso de aquecimento por eletricidade, em vez de gás ou qualquer outra energia térmica, elimina a dificuldade de calcular a energia térmica recebida, pois, no caso de aquecimento elétrico, basta simplesmente multiplicar a tensão pela corrente e a energia térmica recebida será exatamente conhecida. Meça com precisão a energia térmica recebida - isso é importante para calcular a eficiência.

O trocador de calor a frio é resfriado passando pelo canal central do líquido de arrefecimento, neste caso a água. A água aquecida no trocador de calor entra em um radiador de resfriamento externo, que é usado como radiador do fogão de um supercarro como o Lada

Fig. 7. Um radiador de cobre de um aquecedor de VAZ-2101-8101050Depois de passar pelo radiador de resfriamento, a água retorna ao trocador de calor frio. A água é circulada pela bomba de circulação solar Topsflo DC 5 PV.

Fig. 8. bomba de circulação de água 12VFig. 9. Uma das grades regeneradorasFig. 10. Peças que fazem parte de um estágioFig. 11. Corte secionalNestas figuras, pode-se observar que, além de trocadores de calor e regenerador, inserções de alumínio estão presentes dentro do palco. Eles são necessários simplesmente para que os fios do trocador de calor quente e os acessórios do trocador de calor frio através da parede do tubo possam ser removidos. Sem essas inserções, seria necessário produzir através das flanges, o que é muito desagradável ou até impossível. Portanto, em cada uma das inserções, existe um furo com um diâmetro de 13 mm, exatamente o mesmo que o diâmetro do ressonador, e, portanto, a inserção não é diferente nas propriedades acústicas do ressonador - ou seja, é uma continuação dele.

Fig. 12. Inserção de alumínio na carcaçaParece um trocador de calor frio dentro do gabinete:

Fig. 13. Trocador de calor soldadoAparelhos eletrônicos e de medição

Escolhi 12 V como a tensão principal de todo o sistema, já que você pode encontrar facilmente uma fonte de alimentação barata e bastante poderosa - a fonte de alimentação do computador. Eu escolhi a fonte de alimentação Aerocool VX 650W, pois a energia elétrica máxima necessária deve ser um pouco mais de 400 watts.

Fig. 14. Fonte de alimentação Aerocool VX 650WUsei o Arduino Mega 2560 como controlador de sistema e conectei todos os sensores e reguladores

Fig. 15. Arduino Mega 2560E a potência de aquecimento dos trocadores de calor quentes é regulada usando a modulação por largura de pulso. Para isso, usei o driver de transistor IRF 520 de quatro canais do Arduino.

Fig. 16. Driver de transistor IRF 520 de quatro canais para ArduinoOs transistores tiveram que ser colocados no radiador, pois já haviam superaquecido a uma potência de mais de 10 watts através do transistor.

O controle de energia da bomba também foi realizado usando PWM, mas apenas através do módulo - o interruptor Troyka-Mosfet V3.

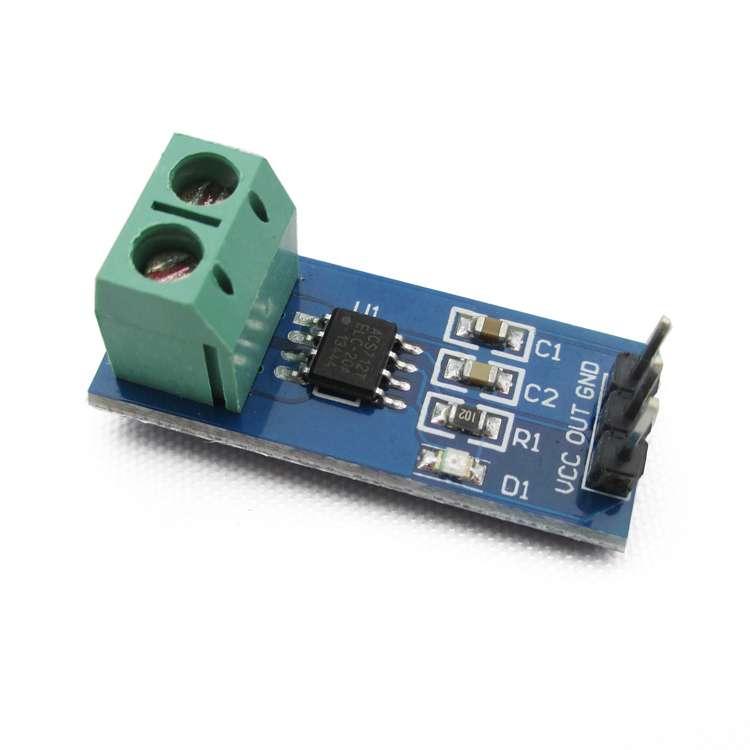

Fig. 17. Troyka-Mosfet V3 - chave de energia com base no IRLR8113 para ArduinoO fluxo de corrente através dos trocadores de calor quente é medido usando um sensor de corrente de 20 A para o Arduino.

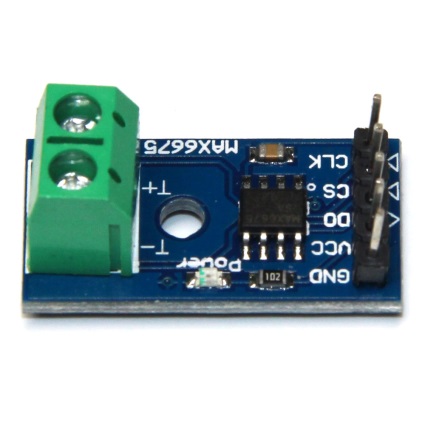

Fig. 18. Sensor de corrente 20 A (esquerda) e módulo para termopares tipo K - MAX6675 (direita)

Fig. 18. Sensor de corrente 20 A (esquerda) e módulo para termopares tipo K - MAX6675 (direita)Também é necessário medir a temperatura dos trocadores de calor.Para isso, são utilizados termopares do tipo K e um módulo de termopar do tipo K, MAX6675, que digitaliza a tensão dos termopares, porque é muito pequeno para fornecê-lo diretamente ao Arduino.

Fig. 19. Termopares tipo K em um tubo de cobreOs termopares são colados em tubos de cobre usando selante de alta temperatura no lado da junção e usando epóxi no lado do fio. Isso é feito para soldá-los na carcaça do motor em cobre

Agora resta apenas medir a pressão no motor e as vibrações acústicas, ou seja, flutuações de pressão, a fim de descobrir a potência acústica do motor. Por um lado, é possível medir a pressão média por ciclo no motor (pressão de referência) e as flutuações de pressão senoidal com o mesmo sensor de pressão absoluta. Porém, neste caso, a maior parte da faixa de medição do sensor não estará envolvida, pois a amplitude das flutuações de pressão é 10 ou mais vezes menor que a própria pressão de referência. Ou seja, resta uma pequena resolução para medir com precisão as flutuações de pressão. Portanto, havia a necessidade de separar a pressão de referência e as flutuações de pressão para medir flutuações de pressão por outro sensor - um sensor com uma faixa de medição adequada para a amplitude de oscilações na onda. Para esses propósitos, um pequeno tanque tampão foi feito e conectado à cavidade do motor através de um tubo capilar muito fino. O tubo é tão fino que encher o tanque com uma pressão de 1 atm leva cerca de 3 segundos.

Por que tudo isso é feito? E pelo fato de que, devido ao tubo capilar no tanque de buffer, a pressão média por ciclo é formada, porque a frequência de oscilação típica no motor é de 80 Hz, ou seja, o período é de 0,0125 segundos e o aumento da pressão pela amplitude das oscilações levará cerca de um segundo. Assim, as flutuações de pressão no tanque são excluídas, mas ao mesmo tempo há uma pressão média por ciclo, e a pressão relativa entre esse tanque e o motor já pode ser medida. Isso é exatamente o que precisávamos.

A pressão no motor pode ser aumentada para 5 atm usando uma bomba de pé.

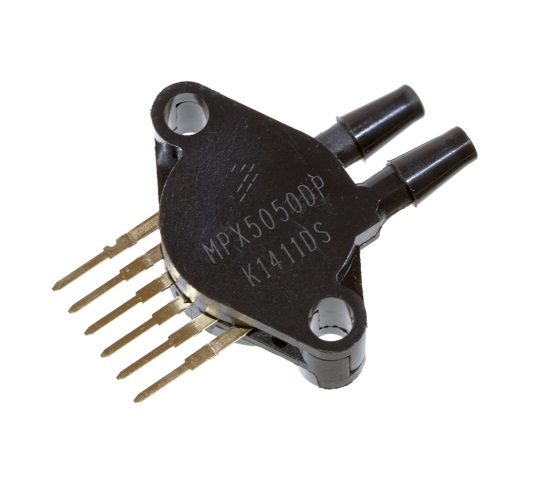

Para medir a pressão média por ciclo, o sensor de pressão absoluta MPX5700AP foi conectado ao tanque de buffer e um sensor de pressão diferencial MPX5050DP foi conectado entre o tanque e o ressonador do motor para medir as flutuações de pressão.

Fig. 21. Sensor de pressão absoluta MPX5700AP (esquerda) e sensor de pressão diferencial MPX5050DP (direita)

Fig. 21. Sensor de pressão absoluta MPX5700AP (esquerda) e sensor de pressão diferencial MPX5050DP (direita)Primeiro lançamento

Fig. 22. Belo brilho dos sensores quando o motor está funcionando no escuroA primeira tentativa de partida do motor ocorreu com uma das quatro etapas prontas. As etapas restantes estavam vazias (sem trocadores de calor e regenerador). Quando o trocador de calor quente foi aquecido até uma temperatura máxima de 250 graus Celsius, ele não foi iniciado.

Em seguida, uma segunda tentativa de inicialização ocorreu em duas etapas. As etapas estavam localizadas a uma distância de metade do comprimento da caixa uma da outra. Novamente, quando os trocadores de calor quente foram aquecidos a 250 graus, o motor não deu partida. A temperatura dos trocadores de calor frio em todos os experimentos foi de cerca de 40 graus Celsius, o fluido de trabalho em todos os experimentos foi o ar com pressão atmosférica.

O primeiro lançamento bem-sucedido ocorreu durante o trabalho das quatro etapas. A temperatura dos trocadores de calor quente no momento do lançamento era de 125 graus. Ao operar com potência térmica máxima de 372 watts (ou seja, 93 watts por trocador de calor quente), a temperatura dos trocadores de calor quente era de 175 graus, fria 44. A frequência de oscilação medida é de 74 Hz. A potência da onda acústica no ressonador é de 27,6 watts. A eficiência da conversão de energia térmica em energia acústica ainda não foi medida, pois isso requer sensores de pressão adicionais que devem ser localizados antes e depois do estágio para medir o aumento da potência acústica no estágio. Além disso, para experimentos para determinar a eficiência, é necessário colocar uma carga dentro do motor, mas este é o tópico da história a seguir ...

Em 3 de 4 etapas, o mecanismo também funciona.

A temperatura dos três trocadores de calor quentes na inicialização é de cerca de 175 graus. O quarto - um estágio não utilizado ao mesmo tempo funciona no modo de uma bomba de calor ou de um refrigerador (depende do ponto de vista, do que precisamos, aquecimento ou resfriamento). Ou seja, o trocador de calor frio de um estágio inativo tem uma temperatura como todos os outros trocadores de calor frio, e o trocador de calor quente começa a esfriar, pois a onda acústica remove a energia térmica dele. No experimento, o resfriamento máximo obtido dessa maneira foi de 10 graus.O que me surpreendeu na inicialização foi que o aperto absoluto não é crítico para o dispositivo funcionar. Ou seja, nas primeiras partidas, os tubos aos quais o tanque de buffer e o sensor de pressão devem ser conectados não estavam conectados. O diâmetro de cada um dos dois orifícios era de cerca de 2,5 mm. Ou seja, o mecanismo era completamente à prova de vazamentos e isso ainda não impedia que ele iniciasse e funcionasse com êxito. Pode-se até levar um dedo aos tubos e sentir as vibrações do ar. Quando os tubos foram conectados, a temperatura dos trocadores de calor quentes começou a cair significativamente (de 20 a 30 graus) e a temperatura dos frios aumentou de 5 a 10 graus. Isso é evidência direta de que, durante a vedação, a energia acústica no interior da caixa aumenta e, portanto, a transferência de calor entre os trocadores de calor aumenta, devido ao efeito termoacústico.Então, muitos estavam preocupados que o motor fosse muito alto durante a operação. Na verdade, você pode pensar assim, porque o volume de som medido no ressonador era de 171,5 decibéis. Mas o ponto principal é que toda a onda é encerrada dentro do motor e, de fato, ficou tão silenciosa que seu trabalho pode ser determinado externamente apenas por uma ligeira vibração da caixa.Convite para participar do projeto

Crio com a ajuda da termoacústica em Engels, no Clube de Engenharia Sol-En. Aqueles que também são inspirados por essa direção da criatividade e que gostariam de se juntar no futuro, escrevem em mensagens pessoais de qual cidade você é.