Bom dia a todos! Neste artigo, gostaríamos de falar sobre uma pergunta que atormenta muitos clientes ao escolher uma impressora 3D com 2 extrusoras. Ou seja, qual é o melhor? Qual é mais estável? Qual impressora 3D escolher? Por que as impressoras 3D sozinhas com duas extrusoras são muito mais baratas e qual a diferença entre elas?

Pouco de teoria

Primeiramente, começamos com o fato de que, ao imprimir com 2 extrusoras (ou impressão de 2 componentes), significa a possibilidade de imprimir com 2 materiais, por exemplo, PLA (material de base) e PVA (material de suporte temporário removido por meios químicos, usando água neste caso) )

É possível imprimir em duas cores diferentes. Mas, na prática, isso não recebeu nenhuma grande distribuição. A impressão de modelos complexos com suportes solúveis está em demanda.

Portanto, você precisa decidir por que precisa de uma impressora 3D com duas extrusoras? Para a maioria das tarefas, basta usar uma impressora 3D com 1 extrusora.

O uso de uma impressora 3D com duas extrusoras é simplesmente necessário ao imprimir modelos 3D complexos com suportes solúveis. Normalmente, essas impressoras 3D são escolhidas pelas empresas fabricantes para imprimir protótipos geometricamente complexos ou proprietários de impressoras 3D com 1 extrusora que entendem que não conseguem realizar o uso de uma impressora 3D com 1 extrusora.

Mas todas as impressoras 3D com 2 extrusoras têm os mesmos recursos? Ou será que as diferenças de design e, portanto, de preço são cruciais?

Considere várias soluções para impressão 3D com 2 materiais apresentados no mercado de equipamentos 3D.

Para implementar esse recurso, os fabricantes usam as seguintes soluções:

Decisão nº 1

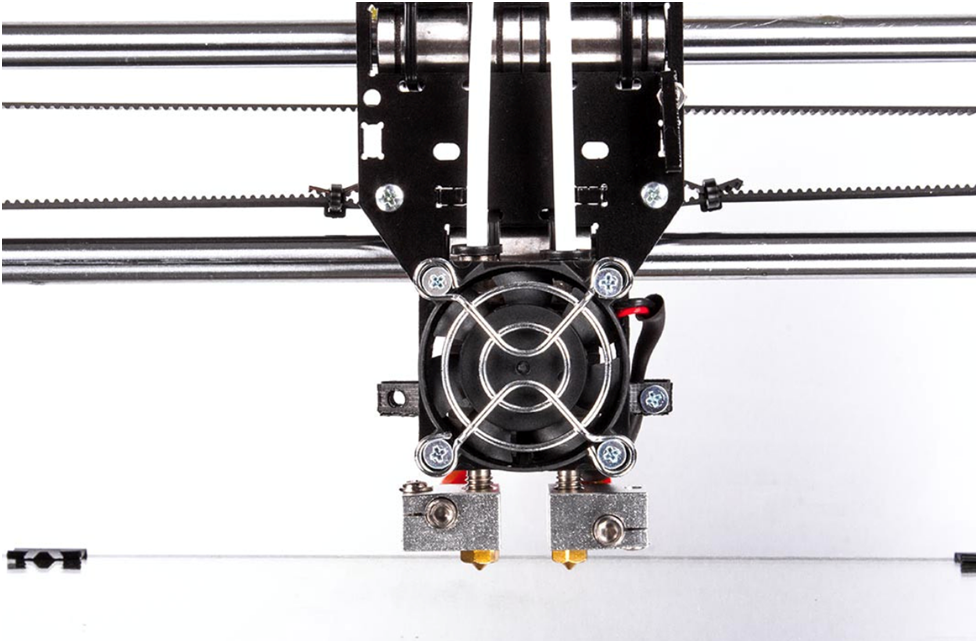

Uso de 2 extrusoras estáticas. Como regra, são 2 extremidades quentes com dois motores de alimentação de material independentes. Existem muitas opções. Mas todos eles, em um grau ou outro, repetem as decisões no Makerbot Replicator 2, lançado em 2012.

Existem várias soluções técnicas, mas todas elas têm uma lista comum de desvantagens e recursos.

Desvantagens:1) Certifique-se de alinhar os dois injetores horizontalmente em relação à área de trabalho da impressora 3D. Em outras palavras, os bicos de cada hotend devem estar na mesma altura, idealmente com um erro não superior a 0,1 mm.

2) Usando uma torre utilitária (ou análogos) para limpar um bico inativo de gotas de plástico (formação de gotículas) antes de alternar para o modo ativo para impressão. Considere um exemplo: se o bico nº 1 imprimir o modelo em plástico azul, para que o bico nº 2 comece a imprimir em branco, a impressora deverá primeiro imprimir o número 2 da primeira camada da torre para remover resíduos de plástico e somente depois movê-lo para imprimir o modelo base ( veja a imagem). E assim todo interruptor. Isso diminui bastante (às vezes) a velocidade de impressão, em relação ao mesmo modelo, mas ao imprimir em 1 cor. Além disso, há uma probabilidade de colapso da torre utilitária (a camada é mal colocada ou retirada da área de trabalho) e, como resultado, o casamento de todo o projeto.

3) Não há resultado garantido. Devido à complexidade e imperfeição da arquitetura da extrusora. Uma grande porcentagem de casamento. O plástico pode vazar do bico inativo no momento e estragar a peça.

Vantagens:1) Solução de baixo custo

2) A simplicidade do design, como resultado - alta manutenção.

Esta opção possui o preço mais baixo e os recursos mais baixos no final. A complexidade das configurações, para obter um resultado de alta qualidade, torna essa opção de implementação um campo de teste para experimentos no ambiente doméstico. Em uma implementação mais ou menos intensiva de projetos, essa opção a torna bastante problemática.

Decisão nº 2

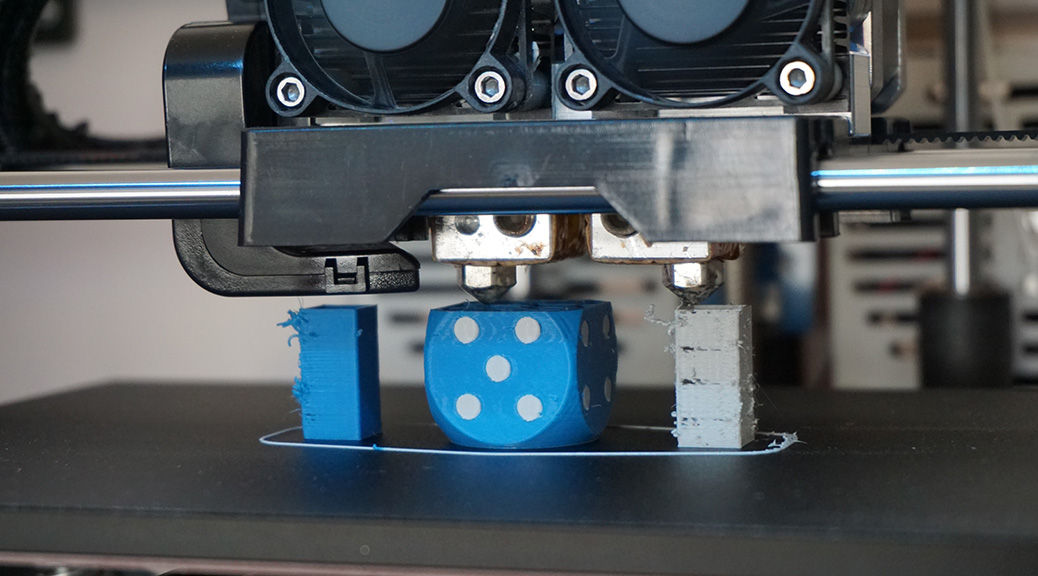

Usando uma extrusora de diamante. Nas extrusoras desse tipo, é usado um bico e o (s) radiador (es) (ou módulo de resfriamento) com várias passagens internas para plástico.

Basicamente, essa extrusora é usada para imprimir em cores diferentes. Mas isso, como já sabemos, não recebeu muita distribuição na realidade. Imprimir com material solúvel será um pouco difícil. Em primeiro lugar, o material base e o material de suporte têm temperaturas operacionais diferentes. Isso causará algumas dificuldades para a impressão de qualidade.

De qualquer forma, esse design tem quase toda a lista de desvantagens, além da primeira opção.

Apenas não há nenhum ponto sobre o alinhamento dos bicos - aqui está um deles.

Desvantagens:1) Permanece a necessidade de usar uma torre utilitária (ou análogos) para limpar o bico de gotas de plástico (formação de gotículas) antes de mudar para outro material. Esta "torre" é visível na foto. Isso diminui bastante (às vezes) a velocidade de impressão, em relação ao mesmo modelo, mas ao imprimir em 1 cor. Aqui ainda pode ser necessário alterar a temperatura do bico ao trocar o material de base para suportar. Ou a possibilidade de impressão de baixa qualidade aumentará bastante.

2) Não há resultado garantido. Devido à complexidade e imperfeição da arquitetura da extrusora. Uma grande porcentagem de casamento.

3) Este tipo de extrusora está equipado com uma alimentação de plástico bowden. Isso implica dificuldades (mais frequentemente, a incapacidade de imprimir com plásticos flexíveis)

Os benefícios também desapareceram.

Esta solução é bastante cara. E tem uma estrutura complexa.

Vantagens:1) Qualidade de impressão superior à opção número 1.

Como resultado, na variante de impressão com dois materiais com suportes solúveis, não há vantagens especiais em relação à primeira solução. Mas esta opção tem um preço mais alto.

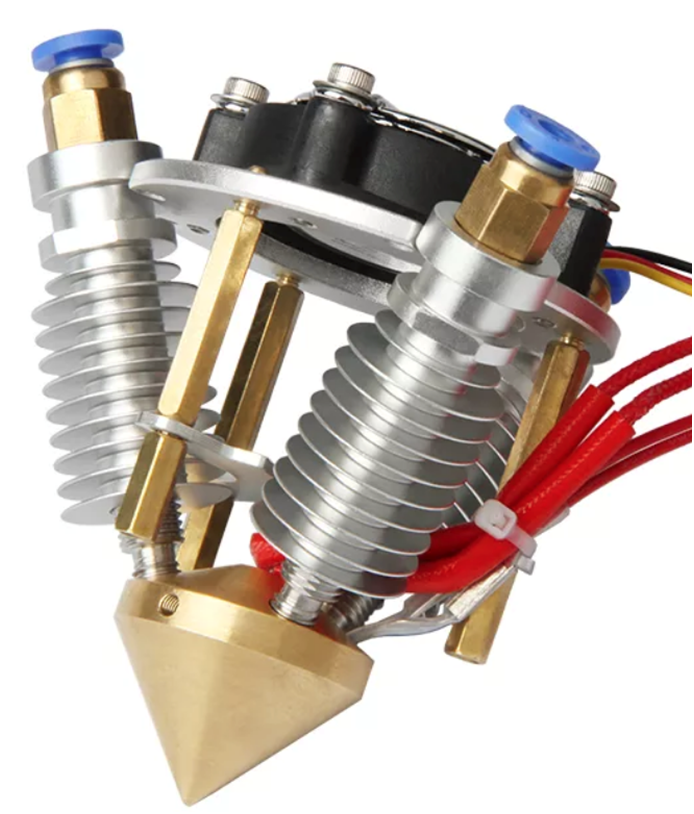

Decisão nº 3

Projetos de extrusoras nas quais o bico inativo está sendo elevado atualmente para não causar problemas. O mais conhecido até o momento, entre as impressoras seriais, é o circuito JetSwitch.

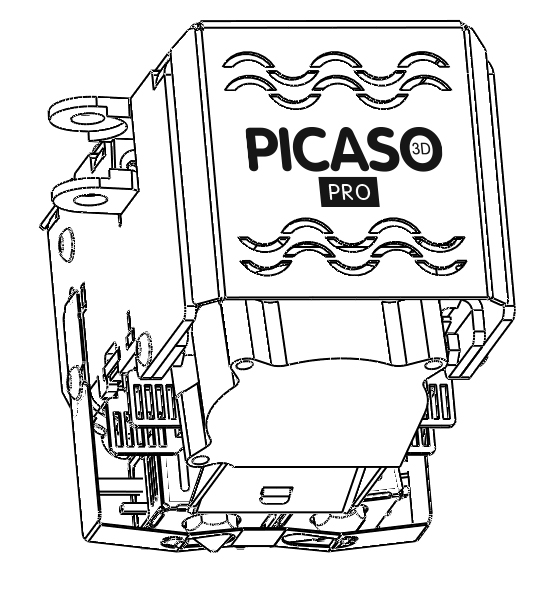

Sistema de bico rotativo PICASO 3D. Existe um motor de alimentação de plástico para facilitar a construção.

A principal característica é que, com a ajuda de um mecanismo rotativo, um dos bicos atualmente ativos é reduzido ao nível de trabalho. O segundo está fechado neste momento e o plástico derretido não flui dele.

Vantagens:1) Alta qualidade de impressão

2) Não há necessidade de construir uma “torre” utilitária. Portanto, o tempo de comutação entre as extrusoras é curto. A velocidade de impressão com dois materiais é várias vezes mais rápida que a das opções 1.2. Abaixo está um gráfico de comparação do PICASO 3D.

Desvantagens:

Desvantagens:1) Um design bastante complexo e, como resultado - um preço alto.

Existem várias outras opções de extrusora com bicos de elevação. Todos eles estão unidos por uma coisa - uma qualidade de impressão muito mais alta com dois materiais que a versão "clássica" nº 1. Sim, todos eles têm um preço mais alto, mas a qualidade da impressão é fundamentalmente diferente.

Conclusões

As conclusões são as seguintes: ao adquirir um design barato, você economiza dinheiro, mas gasta muitas vezes mais tempo na configuração e na impressão. Com o risco restante de casamento, o que reduz todos os esforços a zero. Ao mesmo tempo, o resultado da impressão ainda será pior do que nos modelos com bicos de elevação.

Se você precisar de um resultado de alta qualidade e o tempo de impressão de modelos complexos for crítico, faz sentido escolher um modelo com bicos de elevação:

1)

PICASO 3D Designer X PRO2)

Raise3D Pro23)

Ultimaker 3