Este é um topo de rotor tão robusto, localizado na brecha do circuito elétrico na entrada do data center. Está constantemente girando. Se você desligar a energia, ela garantirá a continuidade da energia por inércia antes de dar partida no motor diesel. A energia sem comutação é restaurada novamente. Desenvolvemos rolamentos lá e decidimos alterá-los um pouco.

A prática moderna é tal que os edifícios são construídos levando em consideração o fato de que haverá uma reserva em termos de fornecimento de energia; no nosso caso, é o DDIBP. Já tínhamos um edifício de

data center subterrâneo e, portanto, a substituição foi muito emocionante.

Por exemplo, a tarefa de conhecimento da física.

Aqui, um acoplador é montado no eixo. É adjacente ao eixo com tanta força que não há como removê-lo.

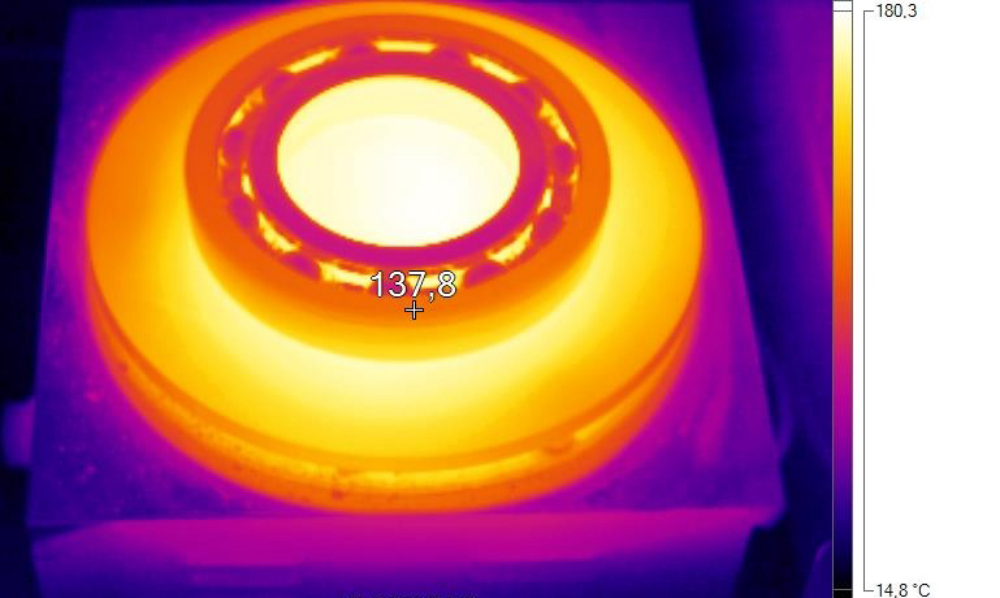

Chamamos um cara especial com um cinto de solda preto, cuja tarefa era MUITO RAPIDAMENTE aquecer esse acoplamento. Era importante que o acoplamento fosse aquecido o máximo possível, enquanto o eixo permanecesse frio e, portanto, para melhor controle, assistimos esse processo através de um termovisor. Paralelamente ao trabalho térmico, uma prensa hidráulica de 10 toneladas foi aplicada entre o eixo e o acoplamento e, em algum momento, conseguimos "retirá-lo" e, posteriormente, remover esse acoplamento. Substituir a embreagem foi muito mais fácil. Nós gradualmente aquecemos até 200 ° C e colocamos no eixo.

Em geral, é melhor falar primeiro sobre o trabalho das pessoas que atendem a esses processadores frágeis em seus data centers.

Primeiro, a visão geral da instalação:

A história começou simplesmente: a manutenção padrão foi realizada, dentro da estrutura da qual um teste de vibração foi realizado nos pontos de controle. Percebemos que a vibração está acima da norma. Por recomendação da Haitek, eles decidiram mudar o módulo de acionamento em uma das instalações. Isso é importante e crítico para nós - até treinamos os lutadores para algo e compramos equipamentos adicionais. Nós medimos tudo. Vimos como o carro está se aproximando do nível quando é necessário trocar os rolamentos.

As vibrações indicam que o principal consumível (mancais) está desgastado. Vemos que os rolamentos precisarão ser trocados em breve e iniciamos esses trabalhos. Vamos conversar com alta tecnologia. O fornecedor diz: pessoal, alguém não entendeu algo, mas é tecnicamente impossível mudar de posição no local. Isso requer tecnologia espacial. Tudo isso se deve à análise do rotor. Precisamos de uma peça de elevação exata - precisamos mover o rotor por um canal estreito sem atingir nada. Isso é feito apenas na fábrica. Eles dizem que a única opção para se substituir é mudar completamente o módulo.

Nós ficamos muito felizes.

Se tivemos pesadelos no atendimento ao data center, a substituição do módulo central do DDIBP estava em segundo lugar. No primeiro houve um terremoto, seguido pelo adormecimento do terremoto. Terremotos em Moscou geralmente não são.

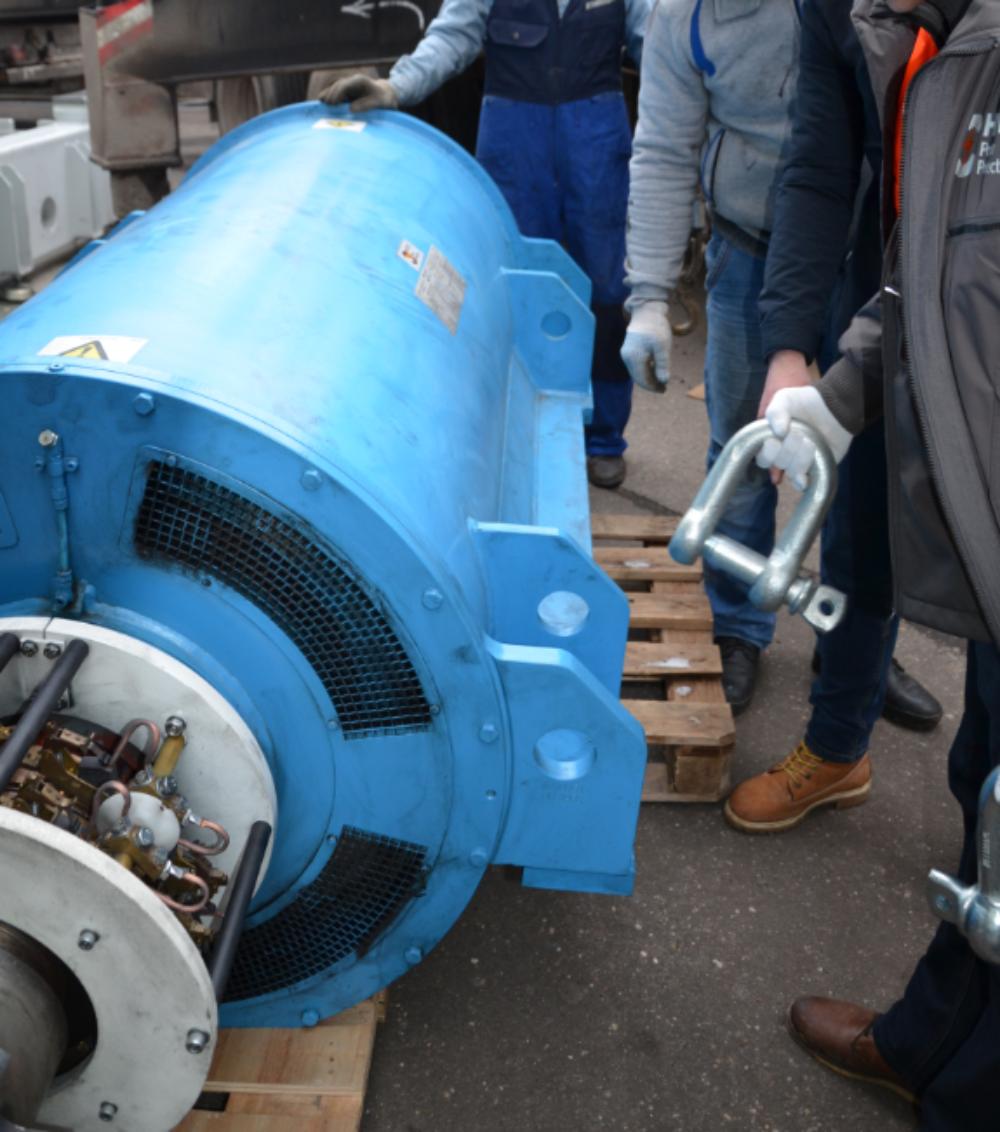

O fato é que o módulo está no meio. Toda a máquina na quantidade de 20 toneladas. Destes, 2 módulos nas bordas de aproximadamente 7 toneladas (diesel e gerador). No centro é uma unidade. Os rolamentos estão na unidade. Ele precisa ser puxado para fora, como uma cenoura do jardim, e colocar outra da mesma. Condições restritas não são a palavra certa. Como eu disse, geralmente os edifícios são construídos para essas máquinas e nós arrastamos para as existentes.

Designers até então disseram que o serviço em teoria é possível.

Então ouvimos apenas "talvez", mas não "em teoria". Agora tivemos que preencher essa pequena lacuna entre realidade e abstração.

O resultado - é necessário fazer malabarismos com pedaços de ferro em 5 e 7 toneladas. E não quebre eles e as paredes. Se houver uma escolha do que quebrar, uma parede ou um pedaço de ferro, é melhor colocar a parede. Os mecanismos de elevação não se encaixam de forma alguma. Aqui está nossa engenhoca com um diagrama em que as peças são visíveis:

Processo passo a passo:

1. Desmontagem de duas instalações de acionamento e gerador.

2. Exportação, aparelhamento, carregamento do antigo.

3. Aparelhamento novo para um novo pouso.

4. Conexão ao motor, instalação do acoplamento, alinhamento do eixo, conexão ao gerador e o mesmo.

Bem, vamos lá

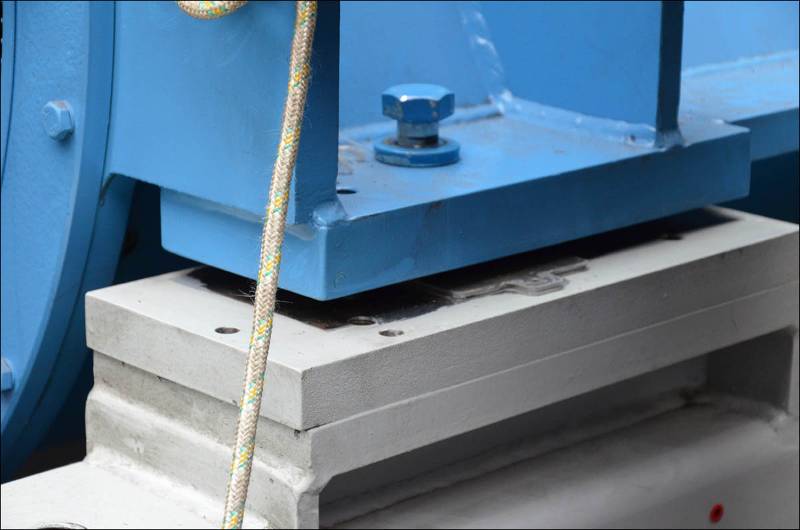

Aqui carregamos com interesse a antiga unidade. Eles o colocaram em um "berço" especialmente projetado e começaram a carregá-lo como uma máquina de escrever em uma corda. Enquanto se movia na horizontal, tudo correu bem. Houve um problema com esse ângulo, eles mexeram ali notavelmente:

Mais um aumento de 15%. Arrastado por um guincho, esforço em um guincho - 1 tonelada:

Então um caminhão chegou, nós carregamos um módulo nele com um guindaste:

Então um novo chegou. Ele teve que ser colocado no mesmo "berço" e protegido. A correção é importante: não poderemos mais torcer na sala, portanto tivemos que obtê-la exatamente como deveria. Veja como nos divertimos no guindaste:

Rábano de 6 toneladas deve entrar exatamente no buraco no local. Rosqueie exatamente sob o parafuso, sem mais ou menos um milímetro. Isso ocorre porque uma precisão bastante alta é necessária já na parte inferior, no momento da conexão.

Se você acha que, na era dos robôs e do big data, é muito fácil resolver esse problema, então você está profundamente enganado. O operador do guindaste não é um robô e agitar uma carga de 6 toneladas em uma suspensão longa não pode ser automatizado. Em geral, com a ajuda da força física e algum tipo de mãe, conseguimos. Não tão rápido quanto eles queriam, e não sem novas palavras longas, mas eles fizeram.

A propósito, avalie o que era brinco:

Então nós dirigimos tudo de volta:

Aqui está um sensor de inclinação eletromagnético (registrador de choque). Carga e descarga: a agitação máxima permitida é de 8g, por isso escolhemos o guindaste para que ele tenha um bom começo:

Aqui está uma sala sem gerador e unidade. Aqui você precisa arrastar o módulo, colocá-lo exatamente no centro (todos os três módulos são conectados por um eixo) e reconectar tudo:

Aqui, aquecemos o rolamento e observamos o processo através do termovisor:

Eles aqueceram até 200 graus, depois os colocaram em luvas especiais. Por um tempo, o inferno aconteceu lá. Os bombeiros estavam por perto, esperando tudo pegar fogo, mas nós realmente os decepcionamos.

O eixo é perfeitamente polido, por isso o cobrimos com trapos o tempo todo para não arranhá-lo. Na verdade, o gabinete também se apega à fábrica, mas Vitaly (um engenheiro do fornecedor HiTech) é um guru que fez tudo com as próprias mãos.

Em complexidade, é assim que se preenche o rosto de Chuck Norris. Porque é muito difícil com as próprias mãos centralizar adequadamente uma peça de 250 kg.

Obviamente, o alinhamento do eixo no final acabou sendo difícil. Para que a máquina funcione, ela deve ser perfeita. Portanto, após a montagem, outra equipe (com roupas limpas, sem sobrancelhas queimadas, cheia de força e feliz com a vida) usando o Rotelling (ferramenta especial) concluiu tudo no comissionamento. Como resultado, as três partes da máquina alinharam-se perfeitamente.

Resumindo e fechando:

Na exceção, é importante medir a resistência do isolamento e garantir sua suficiência. Agora 550 megaohms, mais do que suficiente. Há muita poeira, ela fica entupida - em nossa prática, em outro data center, era quase um colapso em uma das máquinas.

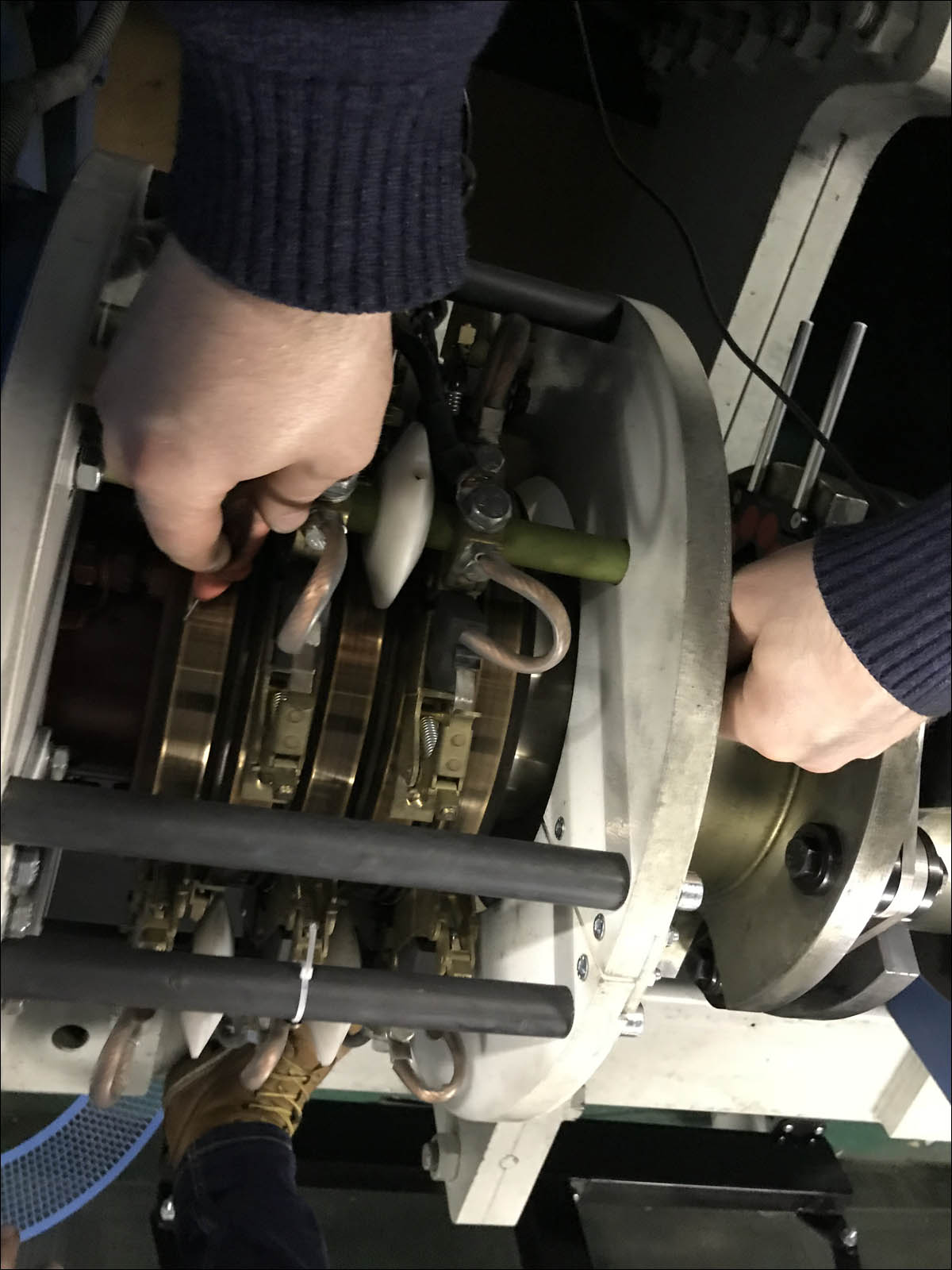

E aqui estão os pincéis:

Aqui, a medição de resistência no mecanismo do anel deslizante. Há execução sem escovas, mas temos uma execução tradicional. Um carro com escovas é mais fácil de diagnosticar e prever. As escovas de grafite são pressionadas no anel coletor, porque a grafite é um condutor e é macia, ou seja, não risca o anel de contato rotativo. Em operação, o pincel deve ser pressionado com toda a sua seção transversal ao anel deslizante e, subsequentemente, uma camada escura se forma no anel de contato, a chamada pátina. A camada da pátina reduz o atrito da escova na superfície do anel deslizante, o que aumenta sua vida útil.

Resultado:

Isso é tudo, na verdade.

Referências