Bom dia a todos ! Empresa

3Dtool com

você . Hoje teremos alguma experiência com nossas vestes brancas e compartilharemos com você. Talvez alguém já pratique esses truques, mas talvez seja útil para alguém.

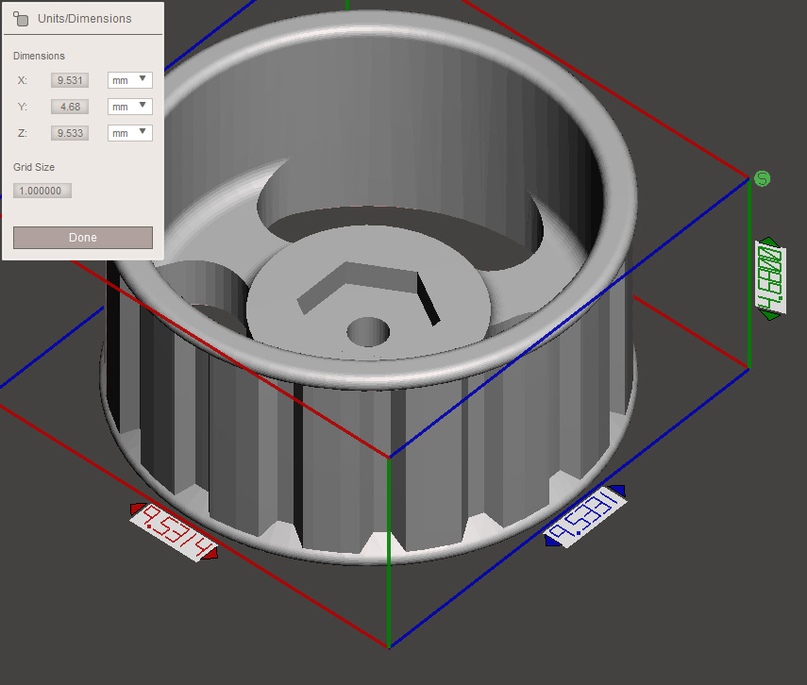

Depois que a tarefa foi configurada para imprimir em uma impressora 3D

Hercules Strong 17 3D, um disco de carro com

9,5 mm de diâmetro, um bico com

0,3 mm de diâmetro, plástico

ABS e

PLA .

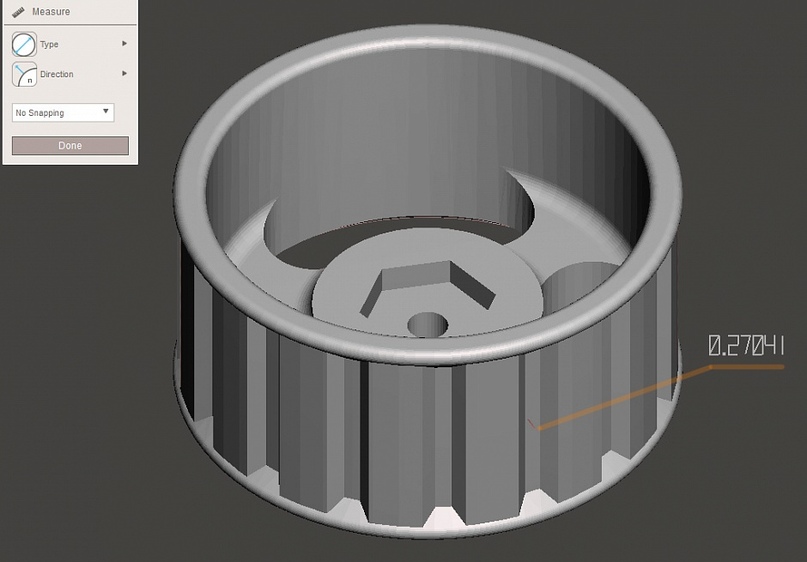

O que posso pensar, rapidamente escalamos a roda já popular que havia visto as chuvas de Amsterdã e recebemos um parâmetro muito inesperado. A espessura da parede era

0,27041 mm , e isso é um pouco menor que o diâmetro do bico instalado na impressora, então ... "Opa".

Foi decidido que apenas mudar o bico para

0,2 é para os fracos.

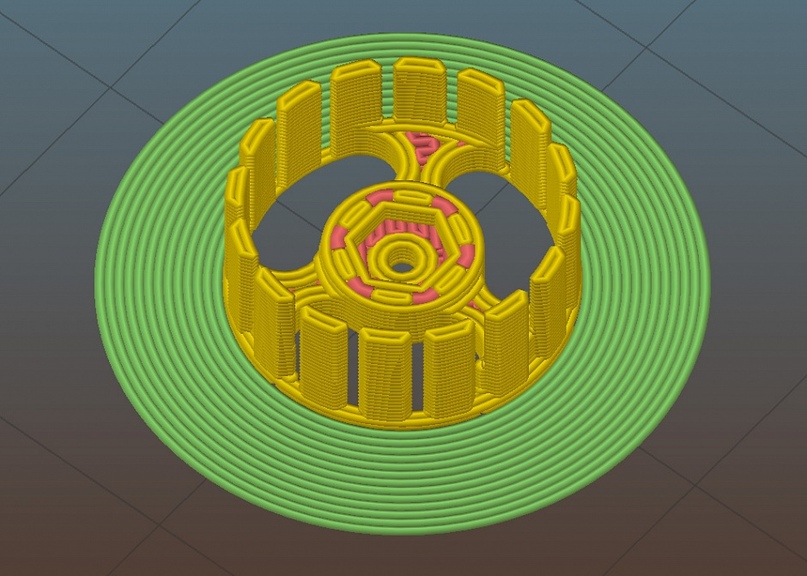

Se calcularmos o código nas configurações padrão do bico com um diâmetro de

0,3 mm , obteremos o seguinte resultado - o

Slic3r não percebe as paredes, cuja espessura é menor que a largura da extrusão, no ponto do furo.

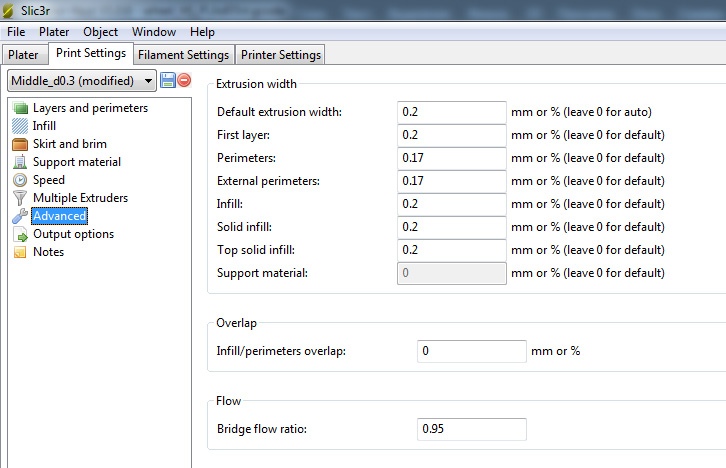

Como especialistas normais, a primeira coisa que vem à mente é alterar a largura da extrusão. Mudar

0,2 mm .

Diz que sim, um quilo de inutilidade, um grama do resultado. E aqui começa o crime: alteraremos a largura de extrusão nos perímetros em

0,17 mm .

O Slic3r

O Slic3r (como menor cumpridor da lei)

ficava ao longo de um perímetro em ambos os lados da parede naqueles lugares onde havia vazios.

O parâmetro

Overlap está desativado. A ativação desse parâmetro permite que os perímetros e o preenchimento sejam mais densamente soldados juntos, devido ao fato de o

Slic3r adicionar mais plástico à largura da extrusão (dependendo do valor definido na

sobreposição ). Tudo está apertado conosco no perímetro + uma camada de

50 mícrons ; se você ativa a

sobreposição , recebe transbordamentos.

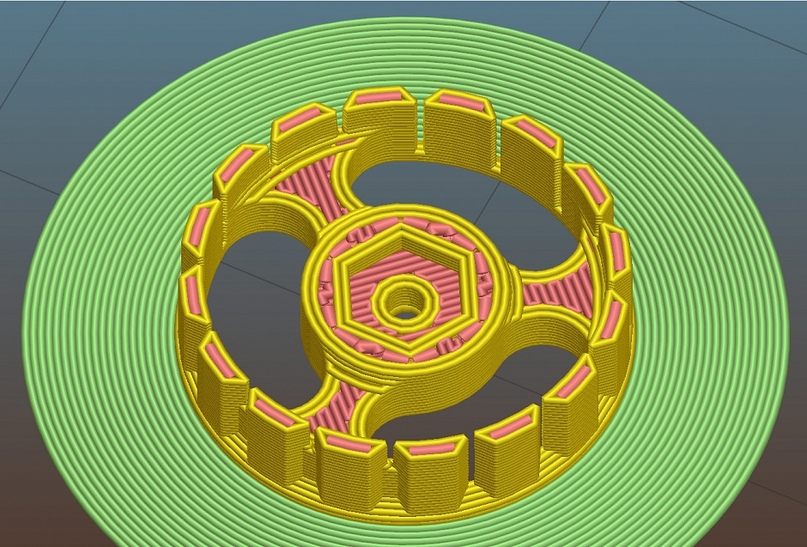

Temperatura

TemperaturaAo imprimir essas ninharias, a extrusora está sempre acima da peça. O baixo valor da largura da extrusão não permite aumentar a velocidade em mais de

15-20 mm / s , a fim de evitar a quebra da extrusão e os “orifícios para queijo”. Portanto, é provável que superaqueça a peça. Ninguém quer raspar líquidos ilíquidos da mesa. Portanto, reduzimos a temperatura da extrusora para

185-190 graus (PLA BF), o ventilador está definido para

80% de potência.

Para

ABS . Baixamos a temperatura para

210 graus , ativamos o fluxo de ar em

5% .

ResultadoSeria ingênuo contar, e você acredita em todas as histórias acima, sem mostrar as peças impressas. Vejamos o resultado.