Provavelmente todo mundo sabe que grandes caminhões de mineração têm uma transmissão eletromecânica (desde 1968): o ICE gira um gerador, a energia da qual aciona os motores de tração nas rodas traseiras do caminhão de descarga. Na Internet, você pode encontrar muitos artigos de revisão e "test drives" dessas máquinas, mas muitos detalhes técnicos geralmente são omitidos. Esta série de artigos será escrita de dentro para fora, em nome dos desenvolvedores da transmissão elétrica: como a desenvolvemos, em quais controladores, em quais motores, como depurar e dar partida no carro. Também estamos prontos para responder às suas perguntas nos comentários. Interessante? Bem-vindo ao gato.

Por que elétrico?

Estávamos envolvidos em uma máquina com capacidade de elevação de 90 toneladas. Não é o maior (existem 450 toneladas), mas não o menor (há 30 toneladas). Por que esses caminhões basculantes fazem com uma transmissão eletromecânica, mas não com uma hidromecânica? Acontece que, com o aumento da potência, está se tornando cada vez mais difícil fabricar mecânica e hidráulica para que seja confiável, simples e com boa eficiência. Existem problemas de layout.

Além disso, com o aumento da massa, o problema dos freios está se tornando cada vez mais agudo. Em uma transmissão elétrica, é muito simples dissipar a energia de frenagem nos resistores de freio e soprar o calor com os ventiladores. Se em um caminhão basculante for travado com freios mecânicos, haverá 500 metros de freio e, como os carros trabalham em minas a céu aberto com longas descidas, o problema de frenagem é muito agudo. Assim, o eletricista (como chamarei brevemente de transmissão eletromecânica) "ao mesmo tempo" também resolve o problema com os freios.

A massa de 90 toneladas é um tanto transitória - alguns fabricantes ainda fabricam máquinas dessa massa em uma transmissão hidráulica, e alguns, como BelAZ, já em uma elétrica. Uma massa ainda maior é definitivamente para o eletricista, enquanto máquinas menores ainda são para a mecânica (hidráulica).

Tudo já foi inventado diante de nós e está funcionando há muito tempo. Por que fazer mais?

A BelAZ - (fábrica de automóveis da Bielorrússia) produz caminhões basculantes, mas frequentemente compra componentes de outras organizações, como transmissão a diesel e elétrica. É vantajoso para a BelAZ ter vários fornecedores de equipamentos, a fim de estimular a concorrência, experimentar novas soluções de design e ter seguro em caso de falha de fornecimento de um dos fabricantes.

Agora, muitas empresas já estão produzindo transmissões elétricas para BelAZs, como Siemens (Alemanha), General Motors (EUA), a fábrica de Electrosila de uma filial da OJSC Power Machines (Rússia), fabricantes como ODO STRIM (Bielorrússia) estão tentando, Ruselprom (Rússia) e ... "nós".

Somos uma associação de várias empresas nesse projeto lideradas pela

PTFK ZTEO CJSC , uma fábrica de equipamentos de transporte localizada em Naberezhnye Chelny. Nesta fábrica, motores elétricos e um gerador para nossa transmissão são fabricados e testados, conversores de energia e software são fabricados pelas empresas

NPP TsIKL + e

NPF VECTOR de Moscou, e o projeto de motores de tração foi realizado na Universidade

MPEI .

Como temos experiência no desenvolvimento de transmissões elétricas para outros veículos, uma decisão foi tomada e acordos foram feitos para fazer transmissões elétricas para o BelAZ. Os acordos com o fabricante de caminhões basculantes eram simples: faça sua transmissão em uma máquina. Se ela for e não entrar em operação, eles comprarão de nós novamente. Caso contrário, nem mesmo o desenvolvimento e a fabricação deste equipamento serão pagos. Decidimos o que fazer.

Assim, o caminhão basculante nasceu com nosso conjunto de equipamentos elétricos de tração (KTEO). Ao mesmo tempo, a primeira versão do nosso equipamento foi instalada no caminhão basculante da BU como parte de sua revisão. A transmissão elétrica antiga foi removida dele “por peças de reposição” e a nova transmissão foi instalada lá. Toda a substituição e fiação, atracando o equipamento existente do caminhão basculante e finalizando o software com as nuances de uma máquina específica - às custas do contratado.

Como é organizada a transmissão eletromecânica do BelAZ

Primeiro, alguma terminologia. Este caminhão basculante pode ser considerado um híbrido? Ele também tem um motor diesel e motores elétricos. Portanto, de acordo com a

Wikipedia , um carro híbrido é um carro que usa mais de uma fonte de energia para dirigir as rodas motrizes. Nesse caso, existe apenas uma fonte de energia, o ICE, e formalmente este carro não é um híbrido.

Por outro lado, a

Wikipedia em inglês diz que os híbridos são trens e submarinos a diesel, que usam o mesmo esquema com um motor a diesel que gira um gerador. No entanto, o trem pode ser alimentado, além do motor diesel, a partir de uma fonte de energia externa (fio de contato) e, depois, formalmente, recebe duas fontes de energia. E o submarino tem uma bateria.

Portanto, propõe-se não entrar na busca de um significado profundo em relação a essa terminologia e seguir adiante.

Se esquecermos que não há bateria neste caminhão basculante, o esquema da transmissão eletromecânica corresponde a um híbrido seqüencial: o ICE gira o gerador e a energia é transmitida eletronicamente. E existem híbridos paralelos, onde existe uma maneira mecânica de transferir energia para as rodas e elétrica (por exemplo, Toyota Prius, Lexus RX450h e outros).

Um híbrido serial é mais fácil de fazer, uma vez que a mecânica é excluída, mas, ao mesmo tempo, a capacidade de sobrevivência da máquina é teoricamente reduzida, pois não há fluxo de transferência de energia de "backup" no caso de uma falha. Embora o último ponto seja controverso, porque um híbrido serial é tão mais simples que um paralelo que uma redução significativa no número de peças e a eliminação de componentes complexos torna essas máquinas muito confiáveis.

A estrutura das transmissões elétricas para caminhões de mineração são diferentes. Historicamente, eles eram baseados em motores DC e, curiosamente, esse tipo de transmissão ainda está sendo

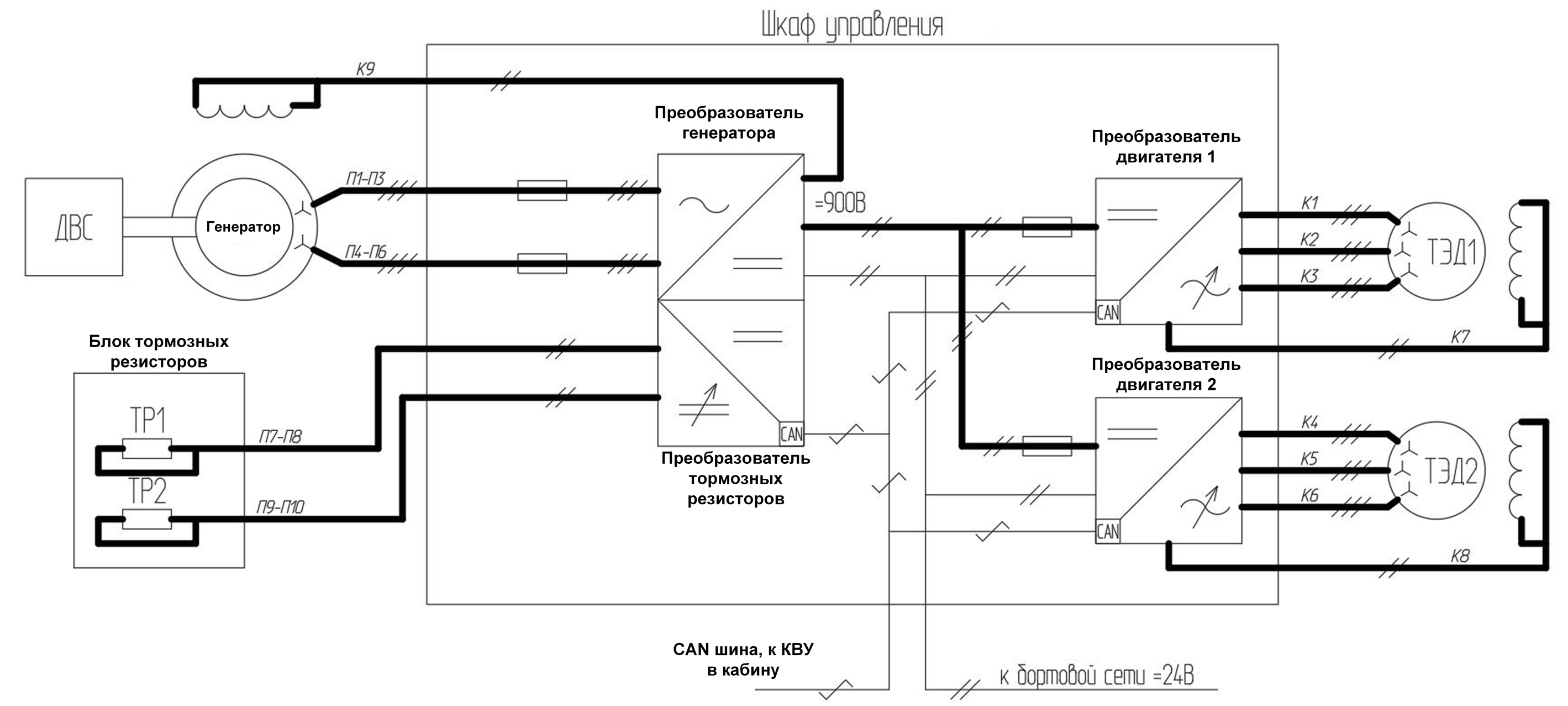

produzido . No entanto, nas últimas décadas, houve uma transição massiva para motores CA com conversores de frequência devido à maior confiabilidade total e à falta de necessidade de manutenção do distribuidor do motor. Assim, uma estrutura típica de tração elétrica de corrente alternada de um caminhão basculante pode ser representada da seguinte maneira:

O ICE gira um gerador que gera eletricidade. Um gerador geralmente é baseado em uma máquina síncrona ou assíncrona (leia mais sobre os tipos de máquinas elétricas

neste artigo ). Após o gerador, há um conversor, que faz uma constante a partir da corrente do alternador.

Se o gerador for síncrono, o conversor será um retificador regular (mais frequentemente um gerador e um retificador multifásicos são feitos para reduzir a ondulação da tensão retificada). Também nesse conversor existe uma unidade de controle do patógeno, que regula a corrente no enrolamento de excitação do gerador e, assim, ajusta-se às diferentes velocidades do motor e à potência removida. De fato, esse excitador é uma meia ponte de transistores IGBT com um sistema de controle. Devo também dizer que existem geradores com ímãs permanentes nos quais não há enrolamento de campo, mas geralmente são excessivamente caros para tais capacidades e tamanhos.

Se o gerador é fabricado com base em uma máquina assíncrona, o conversor é muito mais complicado, ou seja, consiste em um inversor completo e opera no modo de controle vetorial (leia os artigos

uma e

duas vezes sobre o controle vetorial).

Após o conversor do gerador, a energia é fornecida ao barramento CC. A potência do motor de combustão interna de um caminhão basculante de 90 toneladas é de 700 a 800 kW e, para esse valor no nível atual de desenvolvimento dos transistores IGBT, a tensão ideal é de 800 a 1000V em um barramento CC. Com uma voltagem mais baixa, são obtidas correntes muito altas (e quanto maior a corrente, mais grossos são os fios, aquecimento e perdas) e com uma voltagem mais alta, os transistores ficam muito caros e lentos em termos de frequência de comutação.

A tensão CC é então fornecida aos inversores de motores elétricos de tração (TED), que são inversores, iguais aos usados nos conversores de frequência convencionais. Os recursos de projeto dos conversores dependem diretamente do tipo de motor de tração usado. Existem também várias opções: motor assíncrono, síncrono, indutor de válvula (de vários tipos). Para saber mais sobre a diferença entre os mecanismos, refiro-me novamente a

este artigo .

Neste projeto, usamos um motor de indução indutivo com excitação independente. Principalmente porque, com essas máquinas, temos mais experiência acumulada, projetamos "backlog" e software escrito. Além disso, esse tipo de motor tolera sobrecarga de torque em comparação com assíncrona, o que é importante para equipamentos de mineração. Estruturalmente, os motores são instalados diretamente nas rodas traseiras do caminhão basculante, onde uma caixa de engrenagens também é conectada a eles.

O bloco de resistores de freio é usado para dissipar a energia de frenagem da máquina em calor. Como a energia que “drena” o calor também precisa ser regulada, um conversor apropriado é colocado na frente dos resistores de frenagem. Geralmente é feito de acordo com o esquema mais simples na forma de um rack de transistor por resistor conectado, onde a energia dissipada no resistor é controlada pelo ciclo de trabalho PWM desse transistor. Devido à conveniência do layout e da segurança em uma máquina de 90 toneladas, são feitos dois canais separados para resistores.

É claro que todos imediatamente levantam a questão: por que não colocar a bateria e acumular energia de frenagem e gastá-la? A pergunta é boa. Do ponto de vista da conversão de energia, não há problema em fazer isso. Mas, em nossa realidade, as baterias para essa energia são muito caras, suaves (as temperaturas de operação dos BelAZs são de -50, é necessário resolver a questão do aquecimento). E nos negócios de carreira, as máquinas são consumíveis, o principal é cumprir o plano e não interromper o processo de produção. Confiabilidade, simplicidade e facilidade de manutenção da máquina propõem eficiência de combustível.

Além disso, geralmente, um carro carregado sobe na pedreira e desce vazio novamente, de modo que a energia gasta em ascensão é muito maior com a energia dissipada nos resistores durante a descida, há muito a ser ganho (levando em consideração a eficiência do inversor). Até europeus econômicos estão

apenas tentando substituir o diesel por baterias nesses carros.

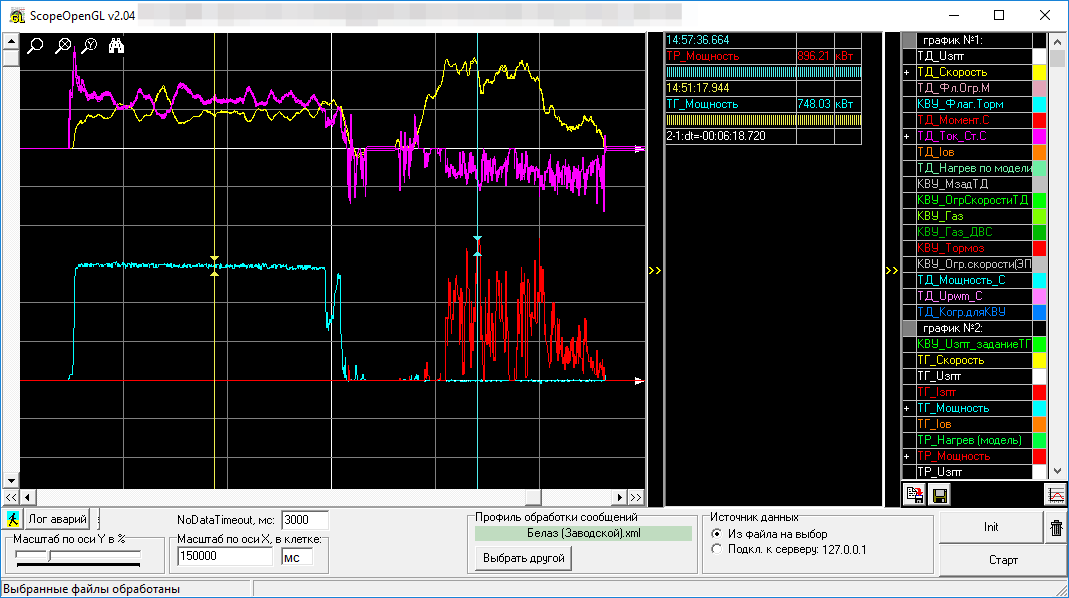

No entanto, vamos contarTemos registros da operação real do caminhão basculante na pedreira. Vamos subir e descer o carro e calcular a energia que o gerador (ou seja, o diesel) produz e que é dissipada nos resistores de frenagem. Uma caminhada em movimento leva 10 minutos, incluindo subida, descarga e descida. Bem, então cerca de 5 minutos, ainda esperando na fila pela escavadeira e carregando. Nos logs, fica assim:

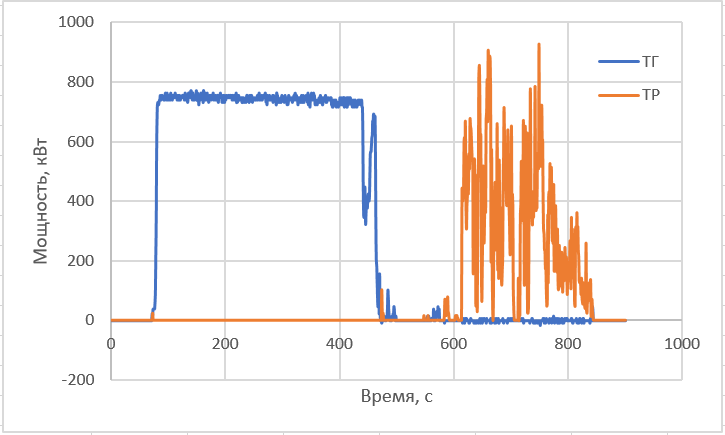

Aqui, no gráfico superior, estão as velocidades de rotação e as correntes dos motores de tração (amarelo e roxo, respectivamente), e com a menor potência dos resistores do gerador e do freio (azul e vermelho). Salve novamente o log na forma de pontos e crie a mesma coisa no Excel:

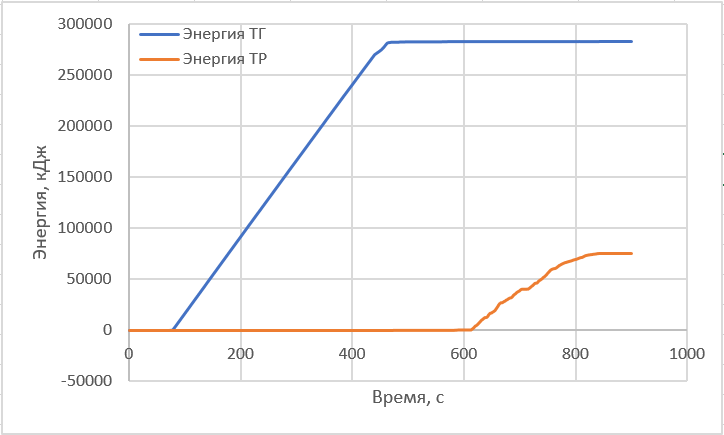

Agora integre-se ao longo do tempo para obter energia:

Aconteceu que 280 MJ de energia são gastos em uma caminhada e são dissipados nos resistores na descida de 75 MJ. Sim, um quarto da energia poderia ser economizado pela recuperação.

Vamos estimar a bateria para hibridar o BelAZ e economizar essa energia na descida. Tesla tem uma bateria de 85kWh, que é 306MJ de energia. Isso será suficiente para uma descida quatro vezes maior (mas devo dizer que nossa pedreira era muito rasa e, de um modo geral, existem aquelas em que os carros dirigem por meia hora ou mais). Somente aqui, a bateria não passa pela corrente de carga - como pode ser visto no gráfico de potência, é necessário carregá-la com um pico de potência de megawatts (em alguns lugares) ou com uma potência média na descida de 250 kW (se, de alguma forma, fornecer uma frenagem uniforme). Se você não matar explicitamente a bateria e carregá-la com uma corrente não superior a 1C (

tirei a composição aproximada da bateria

daqui ), para aceitar a potência de 250 kW, você precisará de 6-8 dessas baterias, ou seja, 510kW * h, o que dá à massa de baterias algo em torno de 3 toneladas. Para um caminhão de 90 toneladas, na verdade não há muito.

Embora você possa especular neste local e dizer que o Tesla Supercharger carrega baterias de 120kW e nada, e isso meio que aumenta a potência. E a própria Tesla desacelera com grande poder (embora em pouco tempo). Nesse caso, talvez uma bateria de Tesla seja suficiente e nada exista tão violentamente em decorrência de uma grande corrente de carga (não sou especialista em química de baterias). Além disso, ao carregar com uma corrente de, digamos, 3C, a bateria já tem uma eficiência notavelmente baixa e, com frequência suficiente do que podemos economizar na recuperação, ela entra no aquecimento da bateria, problemas de refrigeração serão levantados. Mas o fato de as baterias ainda precisarem de mais é mostrado no próximo parágrafo.

Vamos calcular a vida da bateria. Os motoristas dizem que têm tempo para fazer cerca de 20 passeadores por turno e, como a máquina funciona 24 horas, vamos levar 60 passadores por dia. Isso representa 60 * 75MJ de energia bombeada para frente e para trás da bateria ou cerca de 0,4 ciclo de carga / descarga para seis baterias por dia. Se considerarmos o cenário

de uma vida útil da bateria de 500 ciclos, isso leva um pouco menos de três anos de operação e a bateria pode ser descartada. Uma bateria Tesla

custa mais de um milhão de rublos e vamos colocar 6 deles.

Resta calcular o custo do solário, que é queimado em vão. Embora o controlador diesel envie consumo instantâneo de combustível em seus dados CAN, ele também pode ser integrado, mas eu realmente não acredito nesses dados e sugiro o uso de indicadores específicos. Segue-se

deste artigo que 200 gramas de combustível são gastos na produção de um quilowatt-hora de eletricidade. Nós gastamos 60 * 75MJ "soprando em resistores" por dia. No entanto, não se apresse em se multiplicar: nem toda essa energia pode ser salva.

A eficiência de uma bateria de lítio com uma corrente de carga / descarga de 1C é de cerca de 0,8-0,9 (um valor maior para LiFePO4), e a eficiência do conversor também é de cerca de 0,95, o que significa que é bom podermos retornar a energia 60 * 75 * 0,9 * 0,95 * 0,95 = 3655 MJ em alta e não gastar solários equivalentes em chamas. Defino a eficiência do conversor bidirecional DCDC (que converte a energia do barril de quilovolt saltando do carro em bateria e vice-versa) duas vezes, pois eles precisam primeiro carregar e descarregar a bateria. Agora multiplicamos: 3655 * 0,2 / (60 * 60) * 1000 = 203 kg de combustível, ou 240 litros, ou 11 tr. por dia para aquecer o vento dos resistores. Durante três anos, são 12 milhões de rublos. com um preço de bateria de cerca de 7 milhões

Além disso, o custo das baterias ainda precisa ser adicionado à manutenção e substituição de células defeituosas (uma máquina simples para esse período), é necessário um conversor de carregamento (também mais um milhão, provavelmente). Também não é fato que, no inverno, as baterias ficarão satisfeitas com a corrente de carga de 1C, elas precisarão ser de algum modo aquecidas ou limitadas pela corrente de carga, e no verão elas também deverão ser bem resfriadas.

Além disso, não foram calculadas as perdas decorrentes da carga insuficiente da máquina por essas 3 toneladas de massa da bateria e a energia para seu transporte para cima e para baixo.

As vantagens das baterias incluem o fato de que, ao elevar, elas adicionam energia às rodas, aumentando assim o desempenho da máquina.

Em geral, parece haver algum benefício com as baterias, mas não tão dramático que as utilize urgentemente. Tudo depende do número de ciclos que eles viverão sob essas condições, e ninguém sabe ao certo.

Você também pode recuperar supercapacitores. Mas com eles, algo sai completamente mal. Peguei os

primeiros que vieram de mais ou menos modernos. Um conjunto 125V 63F, 60kg, 600 tr Precisamos de uma descida curta, como 75MJ, o que significa 150 peças: são 9 toneladas de peso e 90 milhões de rublos.

Além disso, o controlador de nível superior não é mostrado no diagrama estrutural. Este é um controlador separado, geralmente instalado na cabine, que coleta sinais dos controles, se comunica com o motor de combustão interna, com o painel do operador, pode acender todos os tipos de luzes de emergência, etc.

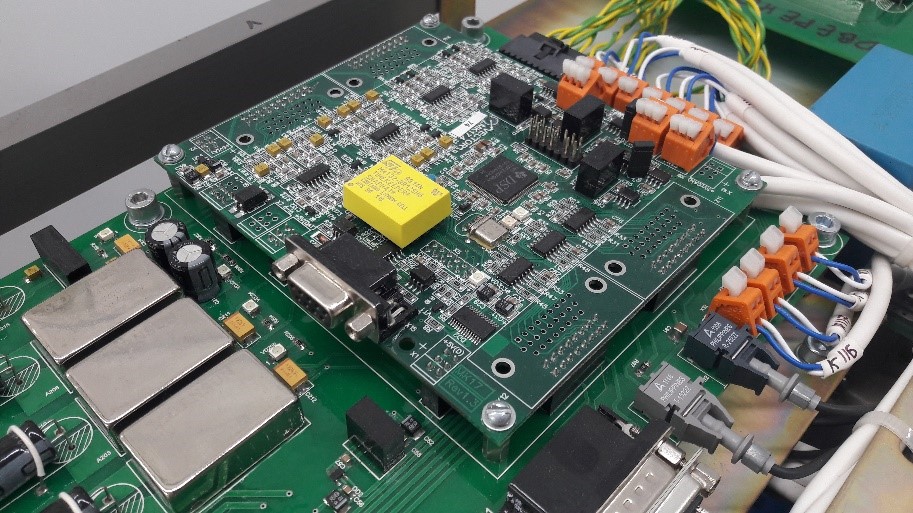

Como é o KTEO?

O conjunto de equipamentos elétricos de tração (KTEO) inclui dois motores de tração instalados nas rodas do caminhão basculante, um gerador de energia conectado ao motor a diesel e um gabinete de controle que, de fato, contém transformadores nos transistores. Opcionalmente, um sistema de refrigeração pode ser incluído, um controlador de nível superior separado, algum tipo de painel de exibição para o driver, software para o laptop do ajustador para diagnosticar toda essa economia. É assim que tudo parece:

Um gerador está localizado no canto superior esquerdo, um dos motores de tração está embaixo, um gabinete com conversores está no canto inferior direito, e um radiador para o sistema de refrigeração é construído sobre ele. No canto superior direito, há um controlador de nível superior com um pequeno console de diagnóstico.

Todo esse lixo deve ter as dimensões e os soquetes de conexão exigidos pelo BelAZ para se encaixar no projeto atual de caminhão basculante.

Especificações secas do nosso kit- Potência nominal do gerador de tração, kW: 750

- Potência nominal do motor elétrico de tração, kW: 320

- Potência nominal da instalação resistiva ao freio, kW: 2x600

- Frequência nominal de rotação do gerador de tração, rpm: 1900

- Torque máximo no eixo do motor de tração: 8490

- Eficiência nominal do gerador de tração,%: 95

- Eficiência nominal do motor de tração,%: 94

— :

-850 – , , 850 ( S6), – 750 ( S1). -850 , () () ().

-320 – - , , 320 ( S1), 0…286 /, — 380…4050 /.

-90 , .

, . Eles se parecem com isso:

– ( ), – . , – . – , . , , . 1 , , :) .

? . – , ( ) . , , , . - , , , .

CAN. CAN? -, ; -, , - – .

5 . , , , .

, motor-control Texas Instruments TMS320F2810 150 64 -.

, – , , . , - , CAN, .. , , .

. , . , , . ( ), IGBT , .

9- . I.e. . , , . : 18 ! . , -, – , . .

, 18 ( , ), , ().

.

192101 ARM 100. 18 , .

, .

, ,

, , ,

.

. , . , .

( ) Texas Instruments TMS320F28335. ? -, -, , -, CAN ( ), . ( ).

, , SD – ( ) , . « ».

?

, , . , , , , .. I.e. , , , . , , , , . .

. . , , . , , . , . «» , «», : . 20 000 .

Conclusão

, , , .

. , , , , , () «» 13.04.02 « », – « ».

–. .

.

,

.

«» , 20 . . - , 20 , Web of Science Scopus, « «» « «+» — .

:

www.aep-mpei.ru