No último artigo

No último artigo que foi dito sobre a estrutura do caminhão de lixo de transmissão elétrica, e neste eu vou lhe dizer sobre como nós puskonalazhivali sua fábrica e os desafios enfrentados. Neste artigo, você aprenderá: como testar um motor elétrico pesando uma tonelada e meia, como aquecer o ar com megawatts e quantas placas de circuito você precisa jogar fora para fazer uma.

Layout da bancada de teste

Antes de colocar o equipamento no caminhão, você precisa testá-lo. Mas como Se você abordá-lo com desperdício, a bancada de testes pode ser várias vezes mais cara que a própria transmissão e, se você testar o equipamento insuficientemente, não poderá mais ficar sentado na pedreira com osciloscópios.

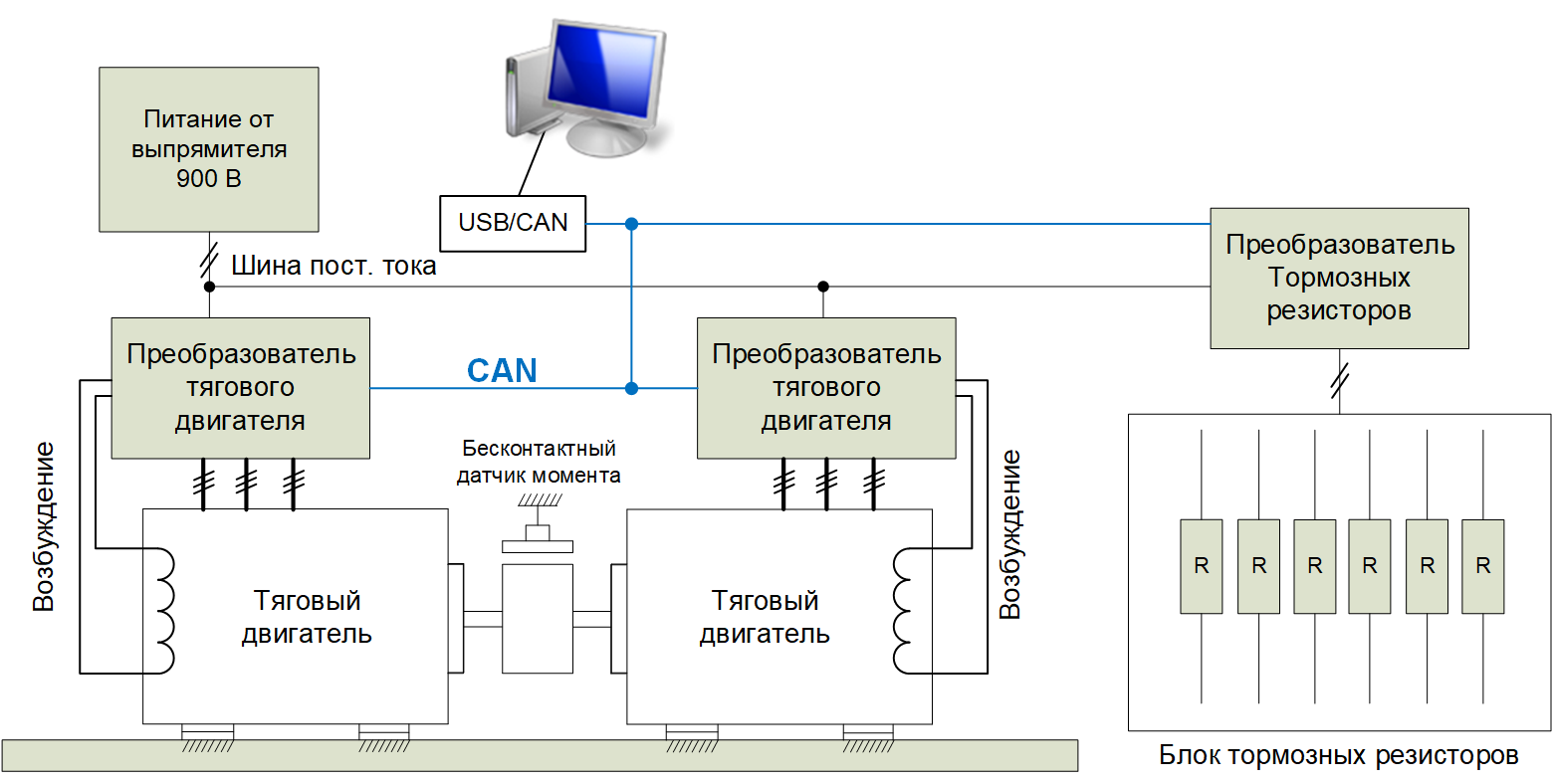

Como existem dois motores de tração para o caminhão, o mais conveniente é o esquema de teste do motor:

Na fábrica, os motores são acoplados através de um sensor de torque rotativo sem contato e são controlados a partir de um conversor padrão (gabinete de controle de potência). Ao mesmo tempo, um motor durante os testes funciona como um motor e o outro como um gerador (recupera energia, funciona no modo de frenagem). Os conversores de potência desses motores são conectados via um barramento CC, o que significa que a energia recuperada do motor que opera no modo gerador é retornada ao barramento CC e vai para o conversor do motor.

Ele produz esse ciclo de energia, e esse sistema difere da máquina de movimento perpétuo apenas pelo fato de ser adicionalmente alimentada pela rede, mas a magnitude desse consumo de energia é apenas as perdas totais em ambos os inversores. Portanto, no nosso caso, quando dois motores com 320 kW de potência estão trabalhando na rede, apenas 80 kW são consumidos.

Também na figura você pode ver o conversor do resistor de freio e os próprios resistores: eles não são necessários, mas são altamente desejáveis como proteção. O fato é que durante a depuração, modos operacionais anormais e paradas de emergência, são possíveis picos de tensão no barramento CC. Nesse caso, o conversor do resistor de freio fica em guarda e drena energia se a tensão no barramento exceder um limite predeterminado (por exemplo, 1000V). Caso contrário, os transistores romperão e tudo explodirá.

Além disso, um resistor de frenagem é útil quando o inversor para repentinamente. Se o inversor rodar, então sem um resistor de frenagem, não há como pará-lo rapidamente - apenas por inércia, pois não há lugar para aplicar energia regenerativa. Com um resistor, nesse caso, você pode travar em alguns segundos.

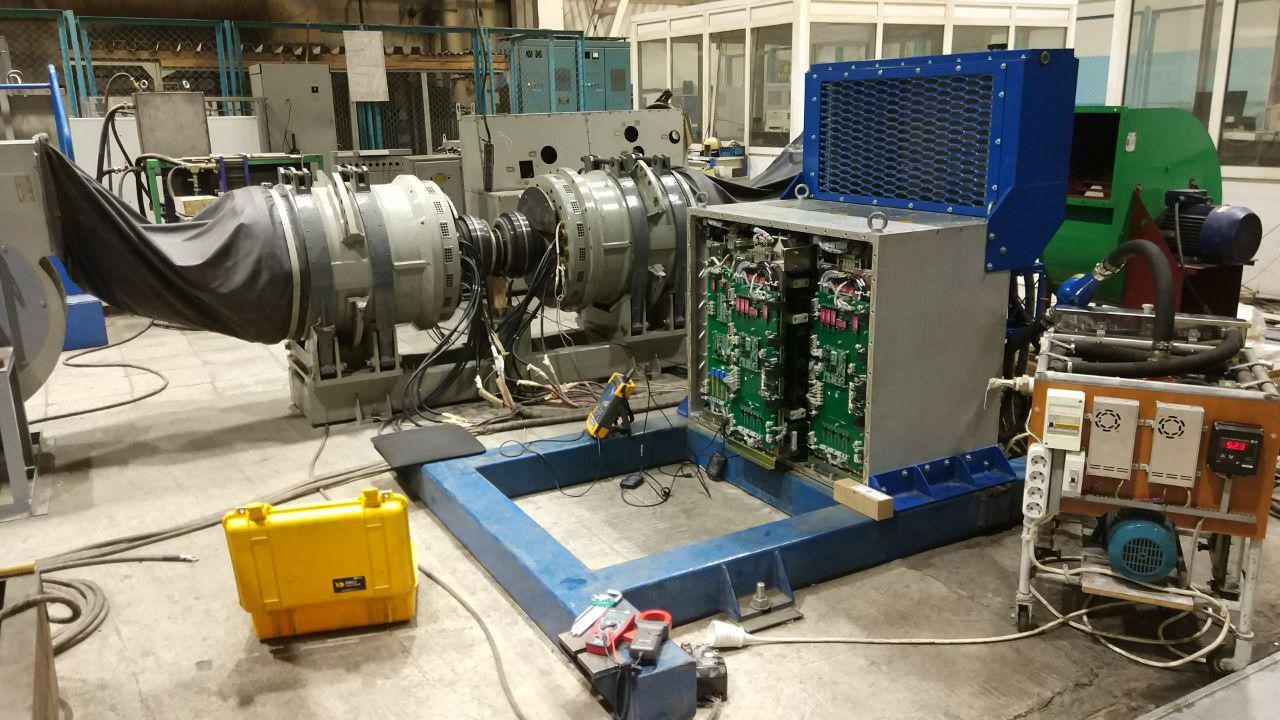

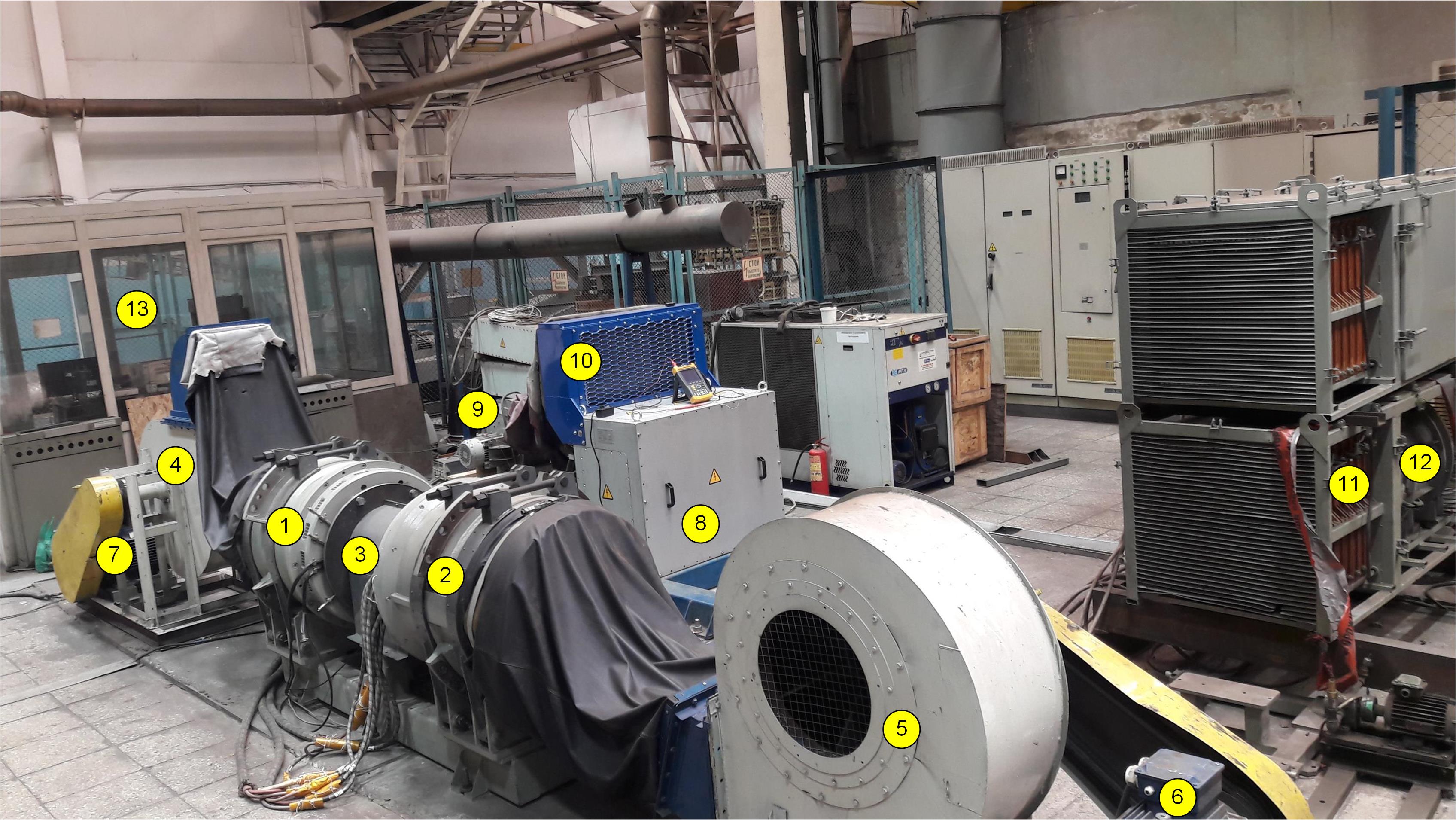

É assim que este estande se parece na realidade na fábrica da PTFK ZTEO:

O que é aqui o que:

Motores de tração testados com 1,2. Eles são acoplados através de um sensor de torque, fechado por uma caixa 3.

Como o caminhão é resfriado a ar (de um grande ventilador de um motor a diesel), 4,5 ventiladores centrífugos são usados para simulá-lo no suporte, que gira através de uma transmissão por correia de 6,7 motores assíncronos.

Uma ventoinha semelhante 9 sopra o radiador 10, que através do circuito de resfriamento de água remove o calor dos conversores do gabinete de controle 8.

No número 11, você pode ver a seção do resistor de frenagem e, por trás dele, o ventilador 12.

No estande 13 (chamado localmente de aquário), ele deve permanecer durante os testes, há um computador para controlar os acionamentos via CAN, além de botões para fornecer e regular a tensão de alimentação. Os demais gabinetes e dispositivos não têm relação com esses testes.

Aqui está outro vídeo do mesmo estande durante sua operação:

Os fãs fazem mais barulho aqui, e os próprios motores de tração são quase inaudíveis. E aqui está o interior do aquário:

Como estão os testes

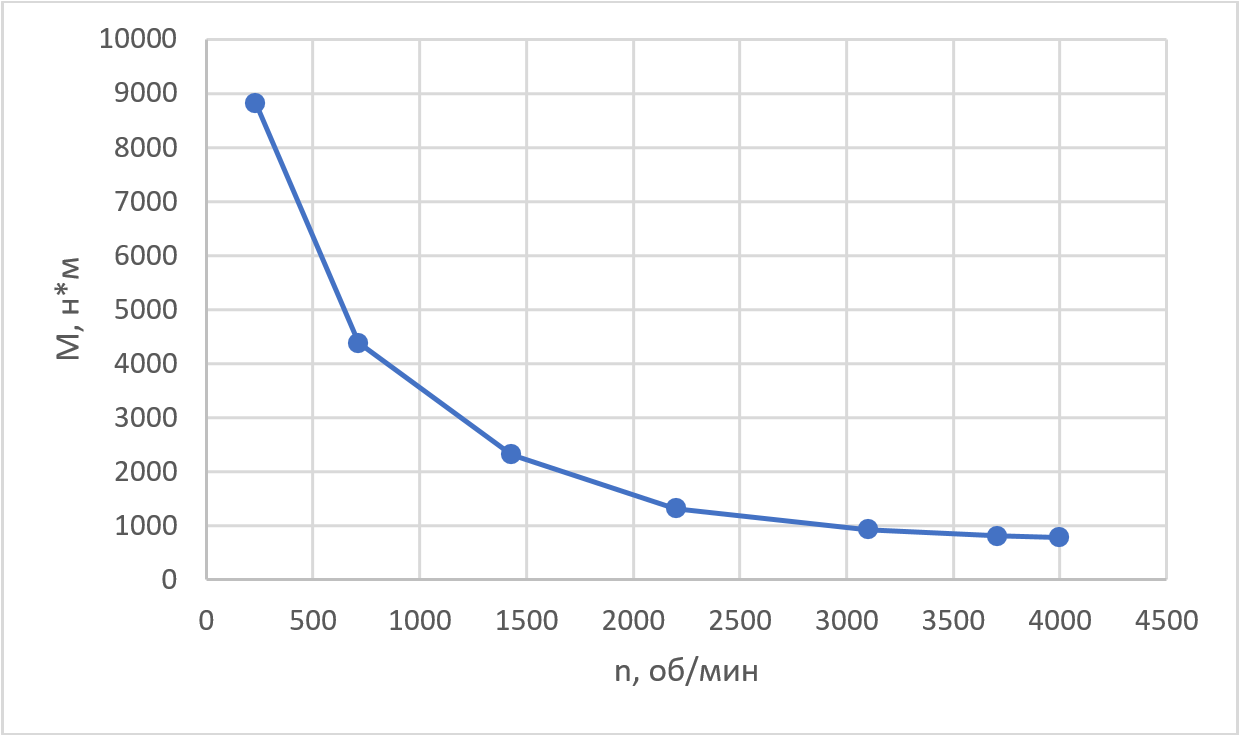

O que eles estão experimentando no estande? De um modo geral, o objetivo final dos testes é remover a característica de tração e realizar testes térmicos. A característica de tração é o ponto do momento necessário a partir da velocidade. Para este motor de tração de 320kW, é algo como isto:

A característica requer operação com uma potência constante de 320 kW na faixa de 390 a 4000 rpm. Isso é difícil de conseguir, veja a discussão no final

deste artigo .

Essa característica é removida durante os primeiros testes no modo totalmente manual. Um inversor inicia no modo de manutenção da velocidade (com um controlador de velocidade PI) e, em seguida, o segundo inversor no modo de manutenção do torque aumenta sequencialmente a referência de torque até o sensor de torque exibir o torque necessário. Depois disso, todas as leituras disponíveis do instrumento são inseridas na tabela. Normalmente, são todas as tensões, correntes, momentos, corrente consumida na rede, cosseno phi, etc. E assim eles passam a todas as velocidades.

Muitas informações também são obtidas não por dispositivos externos, mas por meio de um conversor, por exemplo, o cosseno phi é calculado pelo controlador, a corrente média do estator é exibida ao longo dos eixos d, q (eixos de controle vetorial), tensões ao longo desses eixos, etc. Se desejado, formas de onda de valores instantâneos também são obtidas, por exemplo, correntes de fase, operação do sensor de posição do eixo do rotor, operação de patógenos, etc.

A partir desses oscilogramas, “através dos olhos do sistema de controle”, você pode entender por que e onde algo dá errado, se o inversor não ceder, o que é esperado dele. Eu já escrevi mais sobre o software de depuração em uma unidade elétrica

neste artigo , e tudo o que disse é verdade aqui.

O segundo passo é o teste de aquecimento. Os inversores são colocados em operação no ponto nominal e giram por várias horas até que todas as temperaturas, tanto do motor quanto do conversor, atinjam um estado estacionário. Se todas as temperaturas estiverem dentro dos valores aceitáveis e corresponderem aos calculados, o teste de aquecimento será considerado aprovado.

Como nem sempre é possível instalar sensores de temperatura, os indicadores de temperatura são usados para medir a temperatura de peças individuais - antes de testar o calor no painel de força e em alguns elementos do motor, adesivos especiais são colados em locais de interesse que mudam de cor quando a temperatura aumenta. Após o teste, todos os indicadores são verificados e registrados:

Veja este indicador redondo no microcontrolador? O escurecimento em 71 graus indica que essa temperatura foi excedida, mas um círculo branco em 77 diz que 77 graus não foram atingidos aqui. E o indicador térmico vizinho na placa base mostra que nem 60 graus foram alcançados lá. Geralmente, qualquer novo design de bloco é colado a esses indicadores - barramentos de força, diferentes partes do radiador, diferentes partes da placa, etc. No futuro, na produção e operação em massa, você pode dispensar as leituras dos sensores de temperatura padrão: em nossa unidade, esses sensores são instalados em cada transistor IGBT, radiador, temperatura do ar é medida separadamente e outras 6 temperaturas vêm do motor de tração.

Além dos testes no ponto nominal, eles também realizam testes para operação em modo de sobrecarga (com um torque máximo por tempo limitado) e trabalham além da velocidade máxima. Então os papéis (quem é o motor, quem é o gerador) são trocados e tudo é repetido.

Com a produção em série, esses testes podem ser automatizados até certo ponto, por exemplo, removendo automaticamente a característica de tração com a formação de um protocolo, mas isso só é possível com volumes de produção muito, muito grandes.

Mas isso é sobre motores. Existem mais dois componentes da transmissão elétrica - um gerador e resistores de freio. Eles também são fáceis de fazer com eles. O gerador, em vez do diesel, é conectado a um motor de corrida - uma máquina de teste especial, geralmente com muito mais potência.

Na foto em primeiro plano, há um pequeno gerador de teste e, no fundo, o meio cano é um poderoso motor de corrida, ligeiramente afundado no chão. Também uma máquina síncrona, a propósito.

A saída do gerador é conectada ao retificador (o melhor de tudo, ao padrão do painel de força), e a tensão retificada ao resistor de frenagem. E assim eles perseguem tudo a uma temperatura constante.

Em contraste com os testes do motor, nos quais apenas a energia das perdas foi consumida na rede corporativa, esse teste consome a energia total do gerador, ou seja, 800kW, e tudo isso é levado pelos resistores de frenagem, ou seja, vai aquecer o ar na oficina. Este não é um grande problema no inverno ... mas no verão, após uma hora desses testes na oficina, ele se torna +40 e superior. E a eletricidade também é queimada muito. Embora comparado com o preço do equipamento mais testado - um centavo.

Como estão os testes

Infelizmente, todos os itens acima são testes de um universo ideal. De fato, tudo acontece de maneira diferente. Se estamos falando sobre a primeira instância de novos equipamentos, a princípio nada funciona, mesmo que você, como empresa, comesse um cachorro em tais desenvolvimentos. Os problemas surgem em toda parte, desde o erro no layout das placas até o próprio conceito de controle do motor.

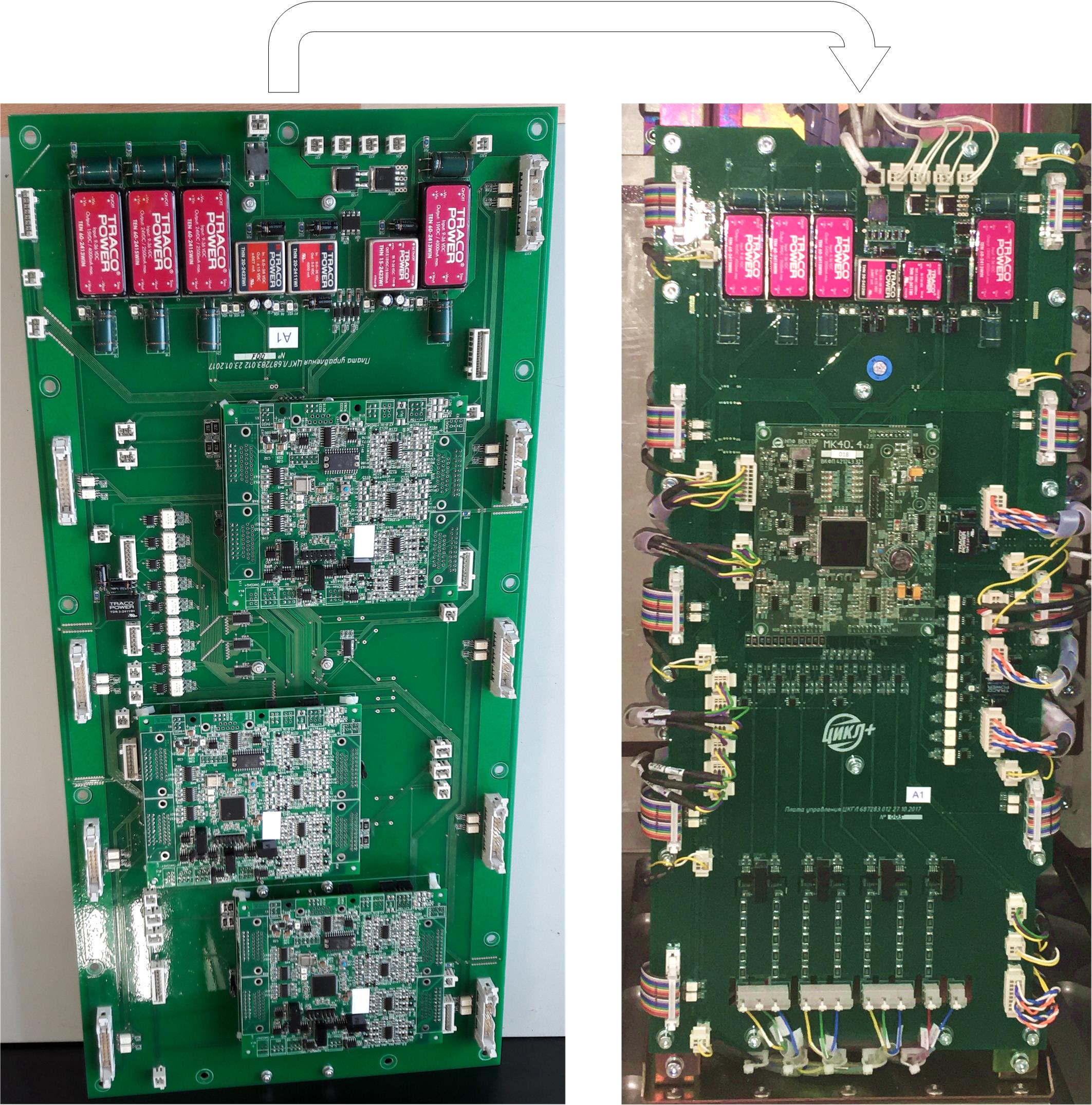

Assim, por exemplo, o controlador geralmente passa por 2-4 iterações do layout da placa de circuito impresso antes de se livrar de erros óbvios, conectores antiaderentes, interferência em alguns canais ADC e muito mais. Primeiro, cada placa é testada na mesa, manualmente, a energia é verificada, um sinal externo simulado é fornecido aos nós testados da placa, seu processamento pela placa é verificado usando um multímetro ou um osciloscópio. E no final, a primeira versão do fórum, após uma verificação completa, está repleta de melhorias como resultado:

Geralmente, após as correções cirúrgicas indicadas, a placa funciona, mas é categoricamente inadequada para instalação em um objeto. Máximo para testes de laboratório.

Neste projeto de caminhão basculante, usamos nossos controladores prontos e testados pelo tempo, para que não houvesse problemas especiais com essas placas. No entanto, as placas de base do conversor, nas quais os controladores estão inseridos, bem como o design do próprio gabinete de energia, foram desenvolvidas para essa tarefa do zero. Portanto, os rodapés passaram por 3 ou 4 iterações antes de atingirem o caminhão de lixo.

É difícil confundir no circuito elétrico do painel de força, pois existem relativamente poucas peças (embora elas tenham colocado os diodos de energia de alguma forma no lado errado). Com um gabinete e conversores, existem outros problemas: montagem (algo não se encaixa em algum lugar ou uma chave de fenda não se encaixa para apertá-lo), a influência de alguns condutores em outros (interferência, interferência e é isso), superaquecimento de algumas peças.

Por exemplo, neste projeto, houve um problema com o fraco desempenho dos transistores snubber. O snabber é um nó, geralmente feito de um capacitor e um resistor, que é colocado próximo ao transistor de potência e deve reduzir as sobretensões de comutação quando o transistor de potência é alternado. Portanto, os amortecedores nesta unidade funcionaram e reduziram a sobretensão, mas a corrente através dos capacitores de amortecedor era tão grande que os capacitores se degradaram e explodiram após um tempo. Eu tive que redesenhar o layout dos transistores e barramentos de força para eliminar o problema.

Mas o maior e mais inesperado fakap aqui foi conceitual. Inicialmente, quando aprendemos com os projetistas de máquinas elétricas que o motor de tração será de 9 fases com três tríades independentes, decidimos que era mais fácil colocar três controladores independentes e controlar cada tríade separadamente, como se fosse uma máquina trifásica elétrica separada. Como o sensor de posição do rotor é único e encerrado nos três controladores, esperávamos que o controle fosse sincronizado do ponto de vista do fluxo magnético da máquina formada pelos enrolamentos, mas não é necessário mais. Existe uma abordagem saudável nessa abordagem e, em alguns projetos, fizemos com

sucesso , mas não funcionou aqui.

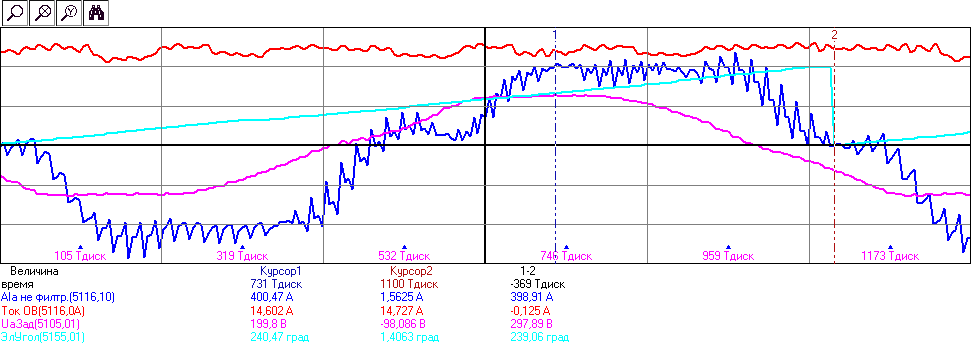

Quando começamos a dar as primeiras partidas na fábrica, descobriu-se que individualmente cada tríade com seu próprio controlador funciona, mas a inclusão de várias tríades do motor ao mesmo tempo levou a fortes ondulações inesperadas em cada uma das tríades. Aqui, a figura da esquerda (amarelo e vermelho) mostra o formato das correntes sinusoidais das fases da primeira tríade durante a operação dessa tríade, e à direita essas mesmas correntes, se incluirmos conjuntamente a tríade vizinha:

Ondulação atual 50% da amplitude do primeiro harmônico!

Verificou-se que o acoplamento indutivo entre os enrolamentos de diferentes tríades é grande o suficiente para que as ondulações da operação PWM de uma tríade possam ser transformadas em outra tríade como uma espécie de EMF de comutação espúria e, assim, estragar a forma das correntes de fase!

Havia apenas uma saída nessa situação - sincronizar completamente a abertura e o fechamento de transistores nas tríades vizinhas, de modo que o EMF do transformador do PWM tivesse o mesmo sinal e compensasse-se mutuamente. Mas como fazer isso se houver três controladores e a frequência PWM precisar ser alterada enquanto o inversor estiver funcionando? Osciladores de quartzo em diferentes controladores são ligeiramente diferentes, o que significa que, mesmo se você definir a frequência PWM para a mesma, todos os registradores serão programados da mesma forma e iniciarão os controladores rigorosamente ao mesmo tempo, com o tempo, a fase dos temporizadores PWM ainda "divergirá". Também não se falava em sincronização de software, o programa simplesmente não tinha tempo para medir e ajustar diretamente esses pequenos intervalos de tempo, e os controladores usados não assumiram a sincronização PWM de hardware. De fato, a frequência PWM é de até 10 kHz e você precisa sincronizar a fase do temporizador PWM com uma precisão das frações de um período.

A decisão certa aqui foi transferir o controle para um controlador, que controlaria todas as tríades de uma só vez. Finalmente, foi feito, como indicado no artigo anterior - o microcontrolador doméstico com 18 PWMs ficou preso no tempo, nós o dominamos em outro projeto semelhante.

Por causa disso, tivemos que refazer a placa base em um ritmo acelerado para substituir três controladores por um, além de reescrever todo o software para um novo microcontrolador, desenvolver um módulo de software PWM multifásico etc. Isso nos jogou de volta em termos da conclusão do projeto.

É claro que, olhando para trás, podemos dizer que o problema era óbvio - os enrolamentos enrolados em uma das ranhuras de aço têm, obviamente, um forte acoplamento indutivo, e o fato de que esse problema ocorre qualquer cálculo em um guardanapo durante o almoço mostra. No entanto, naquele momento, não ocorreu a ninguém - especialmente porque havíamos fabricado outra máquina (com conexões indutivas menores) usando o mesmo método de vários controladores e estava tudo bem.

Os problemas podem ser descritos por um longo tempo - omitirei como o software dos controladores está sendo copiado rapidamente para as realidades do hardware, como os transistores inevitavelmente explodem durante os testes e você precisa limpar a fuligem e separar todo o painel de força, como retira os fixadores do circuito magnético no motor elétrico e tritura todos os enrolamentos e etc. Tudo isso acontece, em cada projeto, um pouco à sua maneira, mas sempre muito.

Este é um processo de desenvolvimento normal. Se alguém lhe promete que agora tomará e fará em uma iteração uma amostra funcional de um dispositivo elétrico complexo - não acredite, isso não é um indicador do executor da experiência, mas, pelo contrário, um indicador de sua ausência. Você não pode fazer o bem imediatamente. Qualquer novo desenvolvimento é um processo iterativo de tentativa e erro. E para a primeira amostra de trabalho, é necessário definir pelo menos duas e, preferencialmente, três vezes o número de componentes - porque parte do equipamento explodirá e outra parte será descartada como uma decisão malsucedida.

Testes adicionais

Além disso, o artigo não descreve muitos testes independentes que precedem os testes de montagem da unidade:

- Testes em uma câmara de calor - baixas temperaturas, alta, umidade, condensação e isso é tudo;

- Testes de IP (umidade e poeira);

- Testes em um suporte vibratório - se algo cair mecanicamente; (A propósito, se fizermos testes de vida para vibração, a amostra de equipamento que passou no ciclo de agitação não é adequada para entrega - seu recurso mecânico é trabalhado, adequado apenas para o laboratório, se permanecer vivo)

- Testes de resistência de isolamento - alta tensão é aplicada entre o gabinete e os condutores, é verificado se o isolamento é bom;

- Teste de proteção contra curto-circuito (o equipamento deve desligar e não cair)

- Testes de máquinas elétricas para vibração (ou seja, o nível de vibração é medido em diferentes velocidades: axial, radial, etc.).

Em todos esses testes, também existe um grande risco de danos ao equipamento ou de o levar a um formulário de "não entrega". A propósito, trata-se de um suprimento triplo de ferro para desenvolvimento. No entanto, alguns testes são feitos uma vez para um design e outros são repetidos para cada instância na produção em série. Depende do custo dos próprios testes e do grau de dano ao equipamento. Por exemplo, testes de vibração e testes de curto-circuito não são realizados exatamente em cada instância, pois reduzem sua vida útil.

Conclusão

Mas todos esses testes e verificações são apenas metade de todo o comissionamento. Mesmo novos equipamentos que funcionem perfeitamente em condições de laboratório não funcionarão “prontos para uso” nas instalações. Novamente, você precisa modificar algo, adicionar software e enfrentar problemas inesperados. Como iniciamos e comissionamos o caminhão basculante - leia

o próximo artigo .

Alguma publicidade

« » . . , « », « ».

.

.

.

?

Este é o enrolamento de campo do motor de tração. Ele fica entre as duas metades do rotor de um motor de indução de válvula com excitação independente. É mostrado esquematicamente neste artigo , que considera a aparência do HB.