A necessidade de fabricar ferro surge periodicamente entre muitos técnicos. Às vezes, a tarefa permite encher tudo com fios em uma tábua de pão e, às vezes, infelizmente, você precisa de algo mais sério. Então, uma vez fui surpreendido pela necessidade de fazer placas de circuito impresso ... A tecnologia de passar a laser na fabricação de placas de circuito artesanal nos repele fortemente com sua aleatoriedade (o que imprimir, como aquecer, quão difícil de pressionar, como descascar etc.), mas amigos compartilharam suas experiências , e descobriu-se que realmente não é tão difícil. LUT é inegavelmente mais barato que qualquer outra opção e (de repente) é bastante adequado para placas de camada dupla.

Qualquer pessoa interessada em mais complicado, mais caro e mais preciso, pode se tornar fotorresistente , mas nossa metodologia (cujo principal elemento é um trabalho especial) nos permite trabalhar consistentemente em pneus de 0,3 / 0,3 mm, para que haja uma opinião em nossa comunidade de que chan fotorresistentes não são necessários.

Quem não vê o ponto na produção artesanal de placas de circuito, provavelmente será capaz de recordar alguns casos em que você teve que cortar caminhos e fiação de solda em um lote inteiro de placas de circuito. E tendo feito uma placa em casa, você pode depurá-la adequadamente e ganhar confiança nas placas da fábrica.

Abaixo do corte, compartilharei a metodologia determinística para a fabricação de placas de circuito impresso de duas camadas usando a tecnologia LUT com vários circuitos de backup para o caso de batentes. Da ideia à inclusão. Trabalharemos com KiCad, Inkscape, lixa, ferro, persulfato de amônio e gravador.

Qualquer dispositivo começa com um circuito. A maioria dos erros da placa pode ser corrigida no estágio de design. E para garantir que o circuito seja compatível com o quadro, você precisa de um bom software EDA. Por exemplo, KiCad.

KiCad -> Conselho

Se você ainda estiver trabalhando com soluções limitadas proprietárias, comece com o KiCAD PCB Tracing ou pule esta seção.

Usamos o KiCad 5, lançado recentemente, porque gosto muito desse programa, de sua comunidade (inclusive do CERN) e da ideia do software livre de plataforma múltipla em geral.

Então, o algoritmo com hacks :

- Encontre o componente no catálogo da sua loja de eletrônicos favorita.

- Encontre o componente apropriado na biblioteca KiCad.

- Se for um transistor ou outro componente com três ou mais pinos, encontramos o seu caso na biblioteca de pegadas do Pcbnew, observamos a numeração, comparamos com uma folha de dados e selecionamos um componente no Eeschema com a numeração correta dos pinos.

- Se o componente não estiver na biblioteca do KiCad, pesquisamos na Internet. Se ainda não estiver lá, encontramos um similar na biblioteca, exporte o Symbol (para uma nova biblioteca), conecte-o ao projeto, abra-o no editor da biblioteca Symbol, modifique-o e faça o mesmo com uma pegada, se o caso também não for padrão.

- Se houver uma escolha completamente equivalente, preferimos componentes que tenham um modelo 3D. O KiCad é capaz de mostrar como o dispositivo ficará, isso ajuda muito a encontrar erros.

- Colocamos o componente no diagrama, no campo Folha de dados do componente, colocamos um link para esse componente da revista .

- Nós desenhamos o esquema sem esquecer:

- Use barramentos e tags para evitar sobrecarregar o circuito com várias linhas paralelas.

- Dê nomes aos circuitos que não fazem parte dos pneus e etiquetas, para facilitar a navegação no quadro.

- Salve.

- Coloque o projeto em git e commit.

- Associe componentes a pegadas, enumere componentes, gere Netlist, gere lista de materiais (na qual haverá uma lista de links e o número de elementos ao lado de cada link, para que você não precise ir diretamente para preencher a cesta e solicitar elementos).

- Abra o Pcbnew, faça o download do Netlist.

- Configure o DRC:

- Para circuitos de sinal, a largura mínima da faixa é de 0,3 mm, a folga de 0,3 mm.

- Para potência maior, proporcional à força atual. Existem calculadoras online.

- Via padrão - 0,8 com orifícios 0,6.

- Obviamente, se houver espaço na placa, todos esses tamanhos (exceto os furos) devem ser o máximo possível, porque se a Via for de 1 mm, a probabilidade de entrar nela com uma broca de outra camada é extremamente alta))

- Bem, a Via 0.8 não é de todo um tamanho mínimo difícil: se uma trilha grossa se encaixar no buraco, você pode colocar pelo menos 0,5, ainda será conveniente soldá-la.

- Desenhe manualmente uma placa, seguindo as dicas do artigo 7 das regras para projetar placas de circuito impresso .

- Também, a princípio, pareceu-me: “fe, isso deve ser feito pela máquina”, mas depois tentei uma vez e meu mundo não será mais o mesmo. O rastreamento manual é muito mais interessante e divertido do que parece. Aconselho a todos, especialmente os fãs, a colecionarem quebra-cabeças.

- Além disso, a máquina não cumprirá 7 regras para o design de placas de circuito impresso e poderá levar mais tempo para corrigir a saída automática do que o rastreamento manual.

- Se você não está convencido ou tem uma prancha MUITO complicada, pegue um machado ...

- Adicione inscrições e logotipos.

- Para colocar o logotipo do KiCad em uma das camadas de cobre, é necessário exportar a pegada, abri-la em um editor de texto e altere "F.SilkS" para "F.Cu" em todos os polígonos.

- Adicione 4 furos dimensionais de 0,35 / 0,5 nos cantos da placa a uma distância de ~ 5 a 10 mm das linhas da borda.

Conselho -> SVG

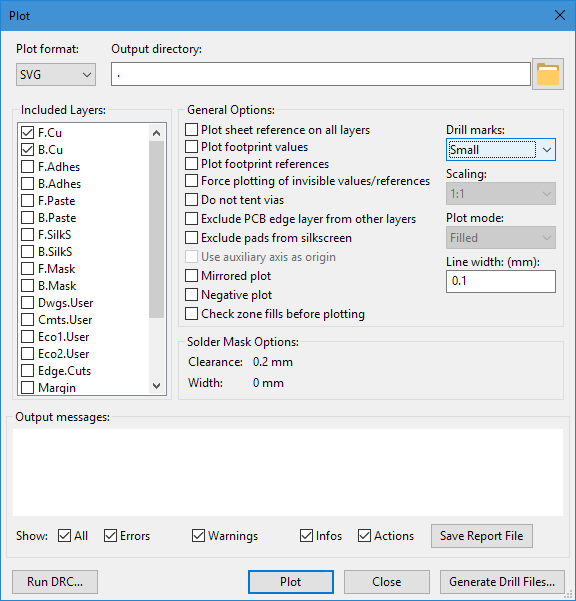

Quando a placa estiver pronta, você precisará substituí-la no SVG para desenvolvimento adicional. É melhor descarregar a placa da EDA sem espelhar, para não ficar confuso e espelhar conforme necessário.

E você precisa espelhar apenas a camada frontal F.Cu. Como estamos olhando para a camada traseira do B.Cu pela frente, ela já está espelhada. Para confiabilidade, é melhor colocar pelo menos algum texto nas duas camadas e garantir que esse texto não seja legível))

( obrigado , dShaded ) É melhor descarregar do KiCad via Arquivo | Traçar , porque lá é possível fazer todos os furos 0,35 mm de uma só vez. Para LUT manual, não são necessários furos gordurosos, é melhor se houver mais cobre e for limpo com uma broca.

Na verdade:

- Carregamos as duas camadas no Inkscape.

- Definimos as unidades dos milímetros de documento e o formato da folha A4 .

- Adicione ainda mais etiquetas brancas nas áreas de metalização . O KiCad não sabe como, escreva nos comentários se sua EDA puder.

- Agrupe para que haja apenas dois objetos.

- Alinhar (Ctrl + Shift + A), a distância entre as camadas (seus orifícios gerais) deve ser de pelo menos um centímetro.

- Espelhe a camada frontal com um botão na barra de ferramentas superior.

- Guardado em SVG.

Agora você precisa enviar SVG para a impressora em papel comum. E faça o seguinte com este documento:

- Anexe componentes a ele e verifique as pegadas (que de alguma forma já vieram da loja: se você tiver mais de três a cinco componentes na placa, será difícil rotear tudo em uma noite)

- Anexe à placa de circuito impresso e aperte 4 orifícios dimensionais nos cantos que adicionamos

- Pegue um núcleo (ou prego) com um martelo e faça um dente raso ultra-preciso que absorve as brocas perdidas. A força de impacto deve ser de modo a não deformar o painel.

- Faça 4 furos com a broca mais fina (0,6-0,8) a exatamente 90 graus. Esta é talvez a parte mais difícil, mas os erros são condicionalmente permitidos; um método para sua correção subsequente foi inventado.

- Se você tem uma máquina, está com sorte.

- Se você tem um CNC, você tem muita sorte, veja todos os buracos no arquivo DRL agora mesmo sem núcleo - * kerns.

- É fácil adivinhar que os furos são necessários para orientar com precisão a camada frontal em relação à parte traseira. Se você quiser mais fácil, existe um método sem furos: é muito preciso dobrar um pedaço de papel com um modelo e colocar o textolite dentro. Como já mencionado, um pequeno desvio não será fatal (a menos que, é claro, os furos ainda não tenham sido perfurados)

- Outra modificação dobrável compartilhada por TonnyRed :

Colocamos folhas recém-impressas com as camadas superior e inferior umas sobre as outras, brilhando através da lâmpada e combinando. Fixamos em vários lugares ao longo das bordas. Coloque o textolite no envelope resultante.

- Outra maneira (muito mais avançada) de orientar as camadas foi compartilhada por dgrees . Obrigada

Dachshund, esta é a seção sobre SVG, e já mudamos para as máquinas ... É isso, o toque final no SVG e em mais computadores não será necessário:

Encha tudo com preto para que as partes da placa de circuito impresso que não estejam relacionadas à placa não gravem e saturem o persulfato de amônio com cobre. Sim, o cloreto férrico também é possível, mas o amônio é azul.

SVG -> Textolite

De fato, o artigo inteiro foi escrito apenas para compartilhar com o mundo o trabalho mais correto para LUT. Aqui está:

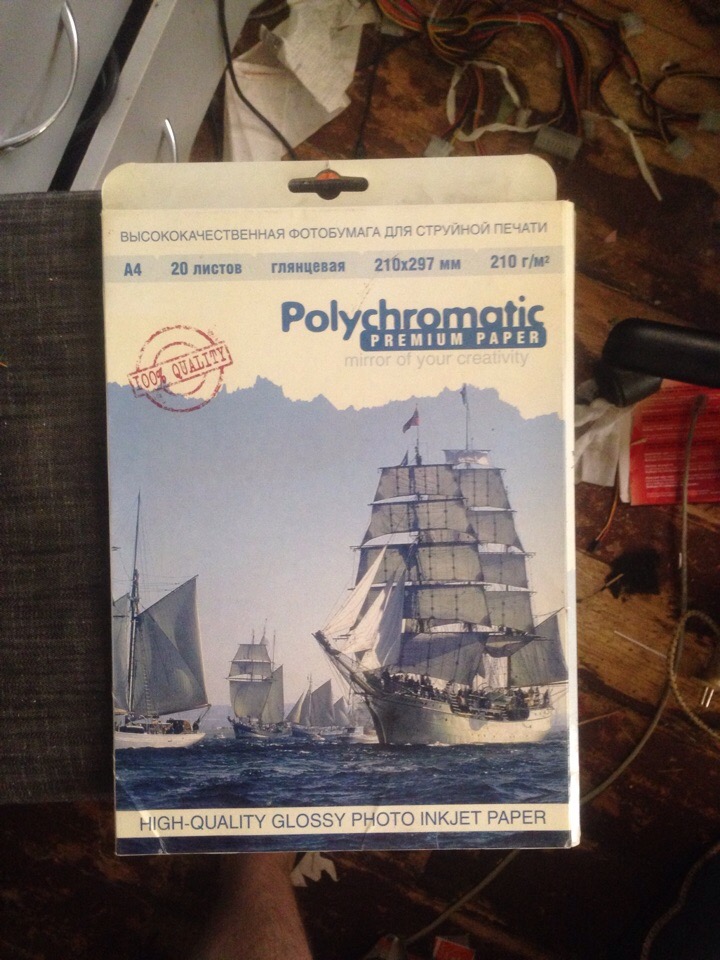

Além disso, temos informações sobre os papéis do diamante negro . Outras marcas podem ter as propriedades necessárias, mas não podem. A HP não se encaixa exatamente (derrete sob o ferro), Lomond se encaixa condicionalmente " , mas de alguma forma média" . Você pode experimentar diferentes papéis fotográficos brilhantes para jato de tinta . Escreva em ko komenty como em outros papéis)

oco aconselha o uso de uma bucha. Este é um filme transparente que não derrete sob o ferro e é facilmente removido da placa, deixando toner. Carregue a impressora com uma folha de papel comum.

Algoritmo:

- Ajustamos o ferro para aquecer à temperatura máxima.

- Trituramos o textolito de ambos os lados com uma lixa fina, uma esponja abrasiva para encanamento ( obrigado , klirichek ), uma esponja para louça ou uma borracha abrasiva.

- Se a sua impressora conseguir formatos diferentes de A4, corte a tira de A4 para ajustar a imagem. Papel supervalorizado: se você conseguiu obtê-lo, precisará salvar.

- Empurre o lado estreito para dentro da impressora. Verificamos que a imagem das duas camadas do cartão não excede a largura da tira cortada em largura e 210 em altura.

- Imprimimos a laser com o toner original no cartucho neste papel fotográfico brilhante para jato de tinta.

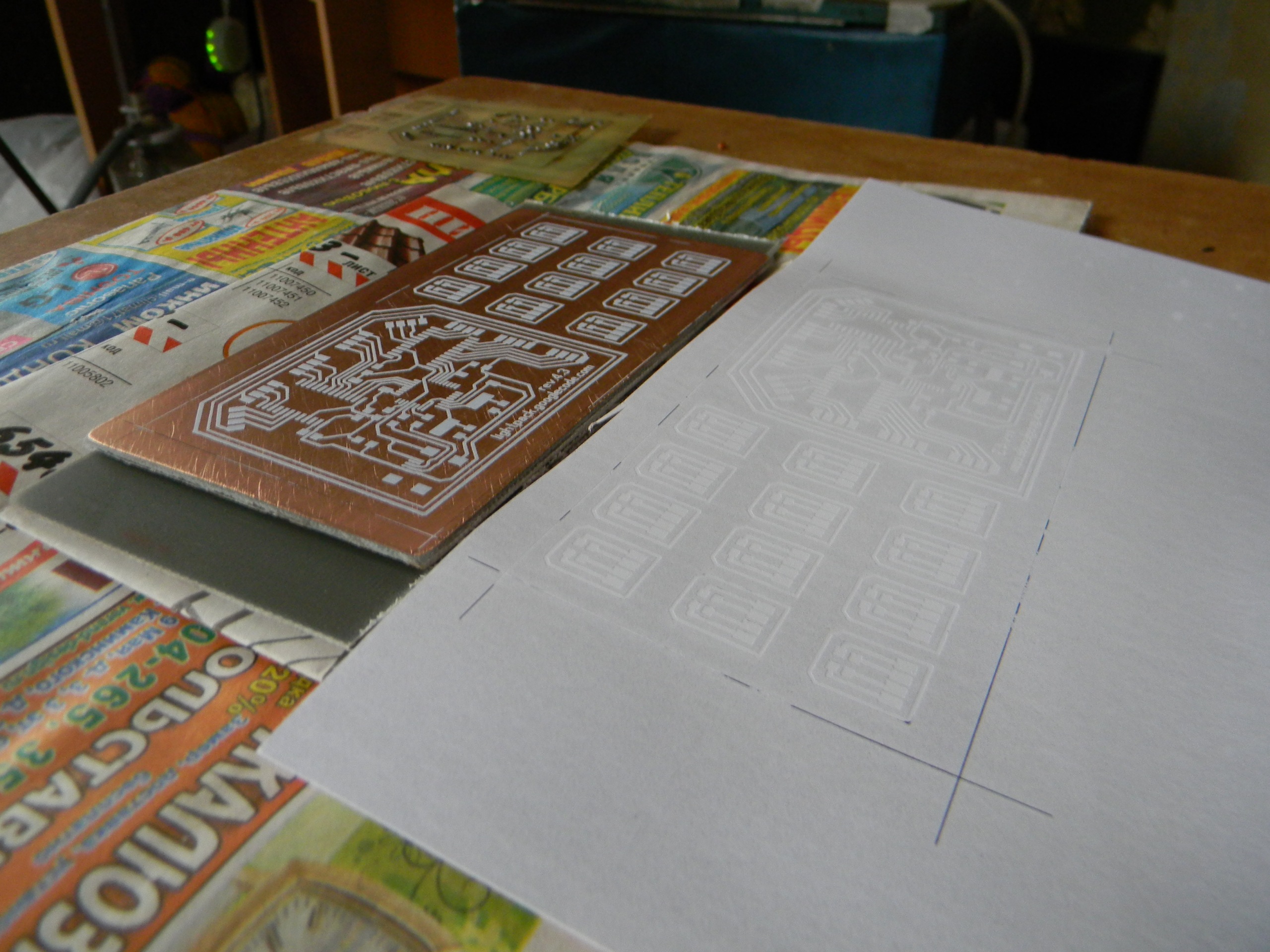

- Sem tocar no toner, cortamos as camadas em dois pedaços de papel separados e perfuramos os orifícios gerais nas duas camadas.

- Inserimos pinos retos (por exemplo, do pente PLS / PLD) em furos dimensionais.

- Nós aplicamos a camada frontal.

- Passamos a ferro uniformemente, sem pressionar com força, até o papel ficar amarelo (ou qualquer outro sinal de cima, isso ainda é LUT: provavelmente é impossível livrar-se completamente da magia). Os pinos podem ser retirados quando o papel começa a grudar e perde a capacidade de se mover.

- Sem rasgar o papel da PCB, repetimos os três últimos pontos com a camada traseira.

- Deixe o PCB esfriar: por enquanto, você pode aquecer a chaleira e começar a diluir o persulfato de amônio.

- Na placa de circuito impresso resfriada (sem água, isso é crucial), retire com cuidado o excesso de papel . O toner deve sair com uma camada brilhante de papel fotográfico, conforme pretendido.

Em caso de erros, você pode apagar uma das camadas com acetona, colocar o pedaço de papel rasgado da camada oposta (para que o toner não grude no cartão e não seja transferido para o cartão em que você está passando) e repita.

Textolite -> Textolite com faixas

Para decapagem, precisaremos de um recipiente de plástico (ou qualquer embalagem não metálica na qual a placa se encaixe plana). E também, uma colher ou varibashi descartável para agitar o tabuleiro (contra bolhas que interferem na gravação).

Recomenda-se que o persulfato de amônio seja diluído em água morna 1: 2. Mas essa é uma concentração bastante alta, 1: 3 ou até 1: 4 é suficiente. No final, você ainda pode misturar mais tarde. A temperatura de diluição recomendada é de 40 a 50 graus.

No entanto, lembre-se de que o superaquecimento de todos os tipos de produtos químicos é bastante perigoso. Alta concentração, alta temperatura e sais de cobre podem levar a um resultado de fluência:

https://vk.com/video-24764675_456239191

Use um respirador.

É aconselhável mover a placa, remover bolhas e manter a temperatura na região de 35 a 45 graus em um banho de água. Mas se o persulfato não estiver morto, ele próprio poderá ser suportado (veja o vídeo acima).

Se estiver ruim, você pode:

- Compre um novo amônio, ele perde suas propriedades quando armazenado em alta umidade

- Pare de mexer

- Ainda espera

- Retire a placa e aqueça a solução no microondas (delicadamente)

- Mexa um pouco de pó branco

Obrigado, Helium4 , pela consulta no PM nesta seção.

Após a gravação, o toner é lavado com acetona.

Textolite com faixas -> Tabuleiro

Resta perfurar e conectar as vias.

Corte de vida: Se ocorrer uma mudança nas camadas, ela poderá ser compensada pelo ângulo de inclinação da broca .

No primeiro orifício, é difícil capturar o ângulo desejado, portanto, é melhor perfurar os orifícios menos exigentes no ponto de saída (por exemplo, aqueles que entram na área de metalização ou em ilhas de cobre a granel)

Após a perfuração, é necessário conectar os furos. Obviamente, faremos isso com as pernas do resistor / capacitor e um ferro de soldar. Às vezes, porém, é necessário colocar o componente SMD em cima das vias; nesse caso, um bolo de alta solda é inaceitável. Criamos o seguinte truque:

- Solde o pino

- Trituramos tudo supérfluo com um gravador

- ....

- Lucro!

Você também pode solicitar e usar rebites , graças ao tretyakovmax por lembrá-los (é verdade, o jeito dele de rebitar o cabo de manobra ainda existia - parece ser o tópico de um artigo separado)

Se você ainda cometeu um erro e gravou a camada com componentes com mais de dois fios espelhados, tente dobrar as pernas dos componentes na direção oposta e solde-os de cabeça para baixo.

Como tudo))

Você pode soldar componentes e cortar energia.

Depois de testar e corrigir, arrume as vias, transfira texto e logotipos para a camada de serigrafia e solicite placas roxas no OSHPark ou muitas placas no EasyEDA .

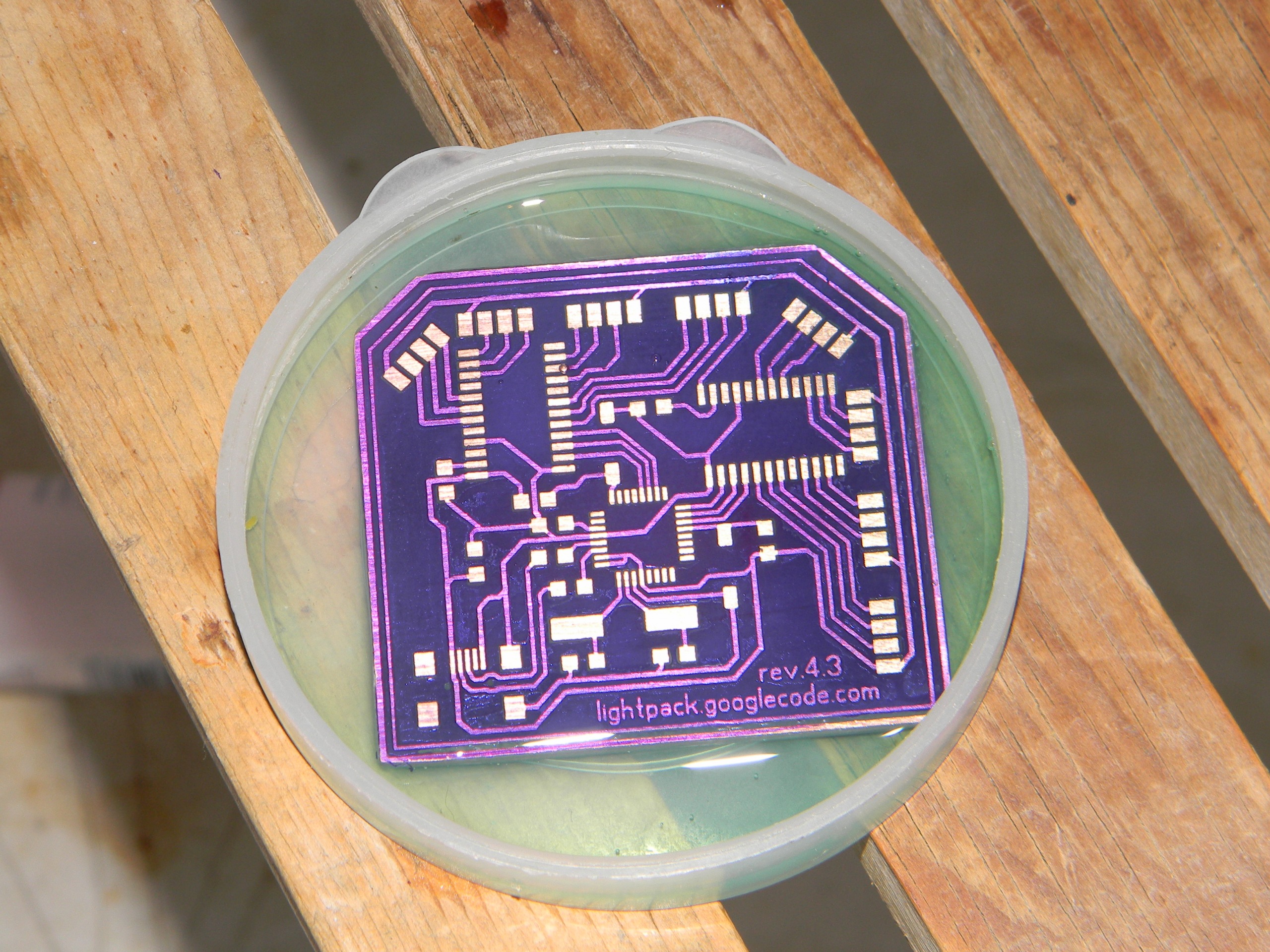

A placa no KDPV é realmente feita pela LUT, mas não encomendada pelo OSHPark. Máscara de solda roxa decide :)

Aqui está outro vídeo adequado para um estudo mais aprofundado de todos os tipos de sutilezas (com cuidado, canal pegajoso, existem vítimas):

Obrigado pela atenção!