Bom dia para você,

3Dtool ! Muitas vezes, há situações em que é necessário imprimir uma peça geometricamente complexa em uma impressora 3D com uma extrusora, por exemplo,

Hercules Strong , que você não pode fazer sem imprimir e sem suportes. Opção - corte em pedaços e cola no contexto deste post não serão considerados.

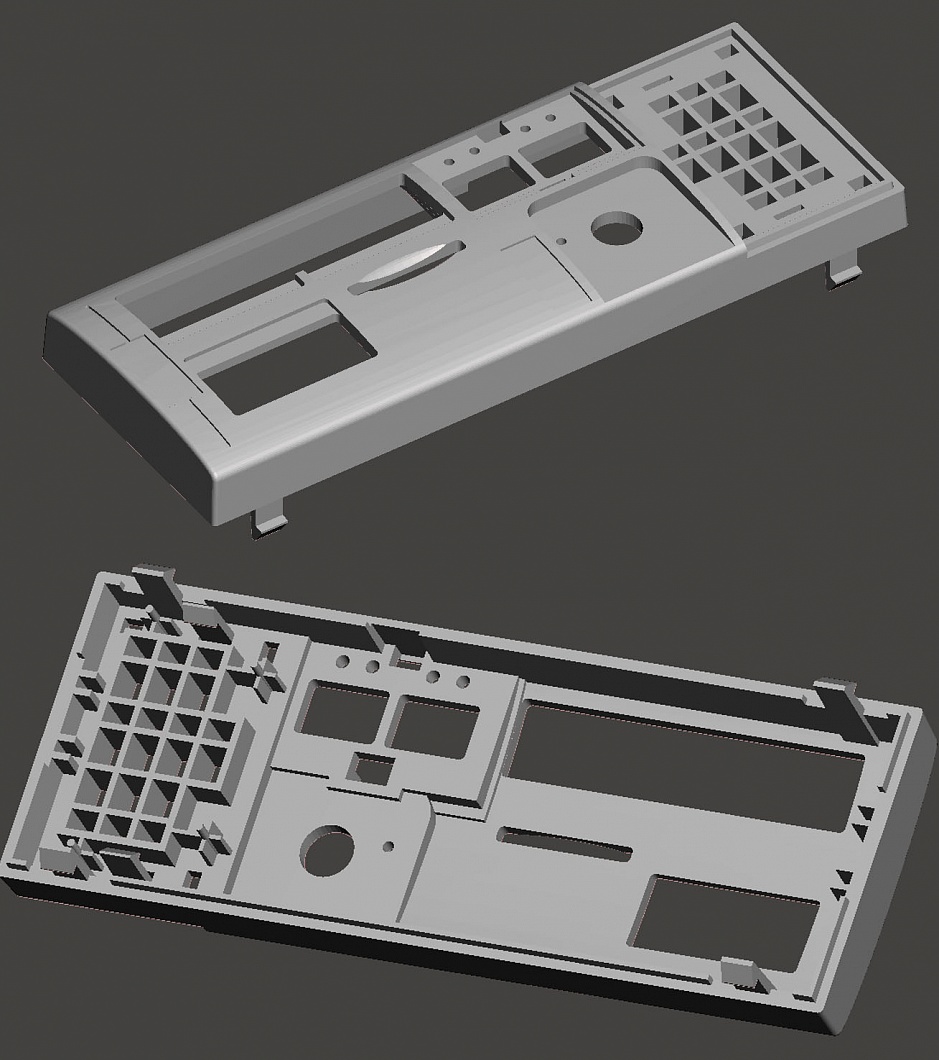

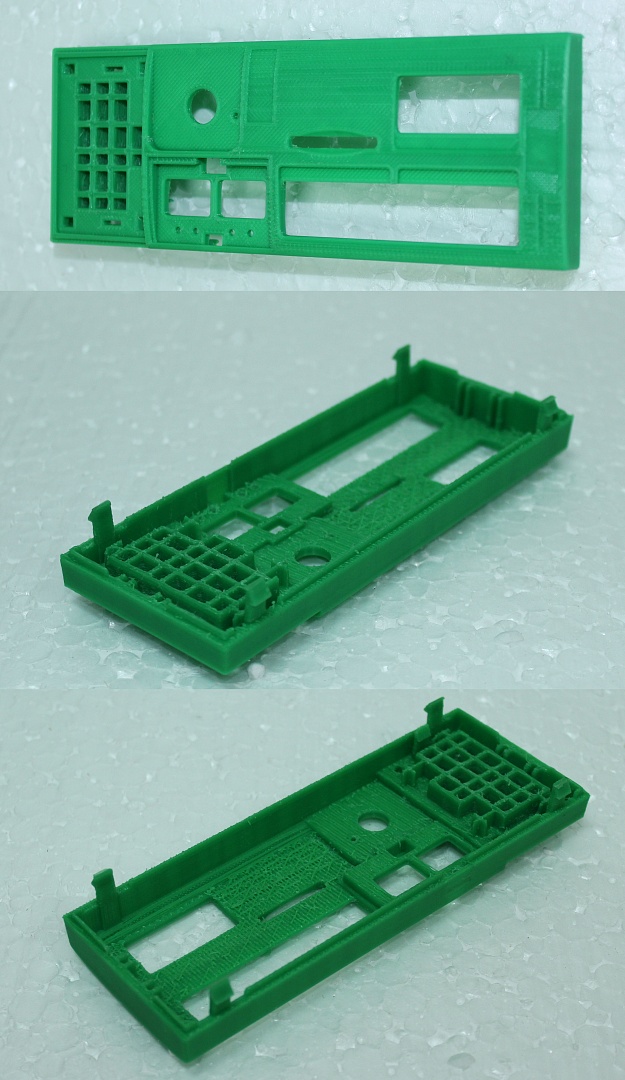

Um de nossos clientes teve dificuldades na preparação, impressão e pós-processamento de peças (veja abaixo). Acima na figura está o lado frontal, o lado interno (segunda figura) é impresso com suportes.

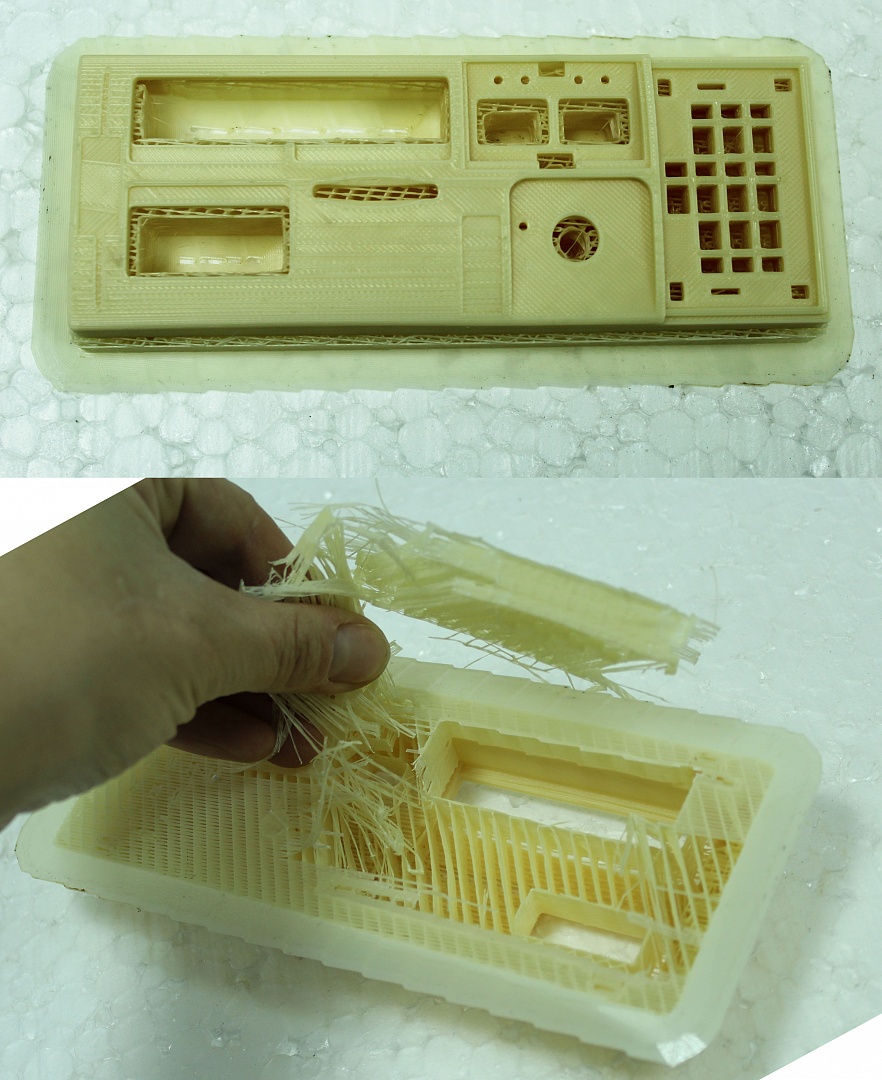

A complexidade da impressão 3D reside no fato de que é quase impossível remover o suporte do lado áspero da peça, eles são excluídos com partes da peça ou as primeiras camadas da peça caem sobre os suportes e não são impressas uniformemente.

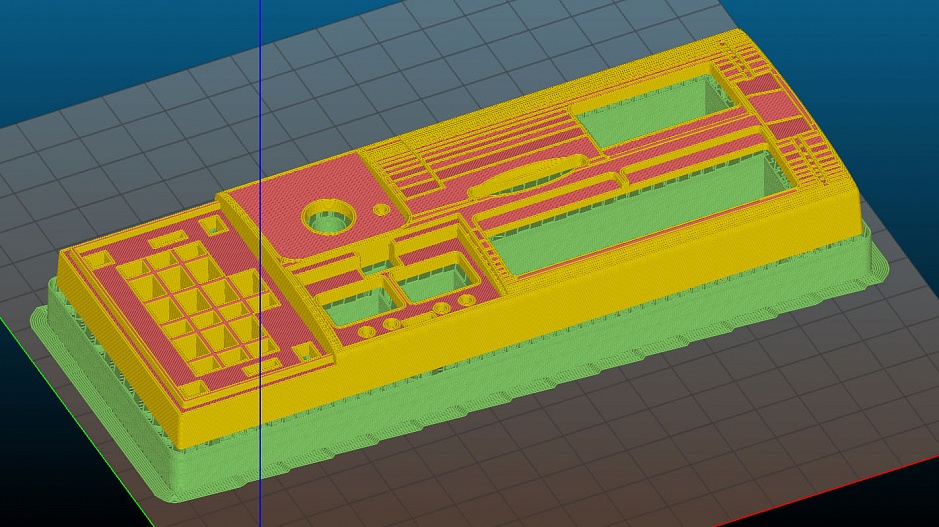

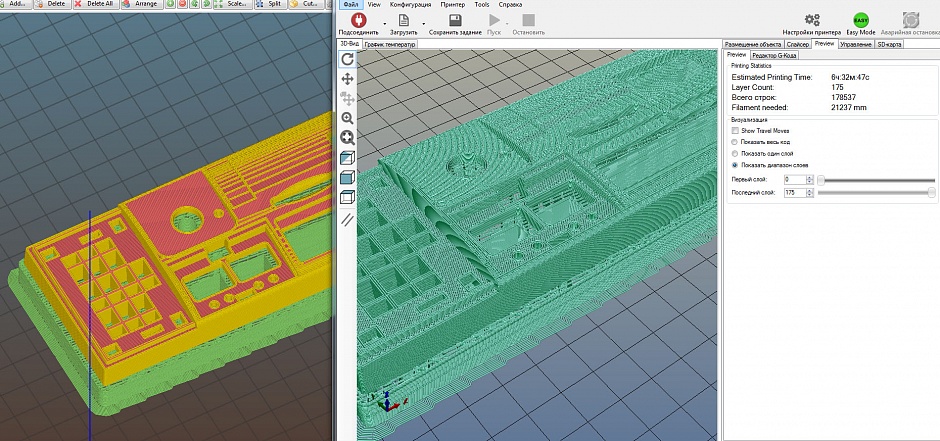

Carregando uma peça no Slic3r.

Posicionamos a peça para que a parte superior do painel seja de boa qualidade. A qualidade das paredes externas laterais também é importante para nós. O interior do painel é rascunho, por isso criamos suporte no interior.

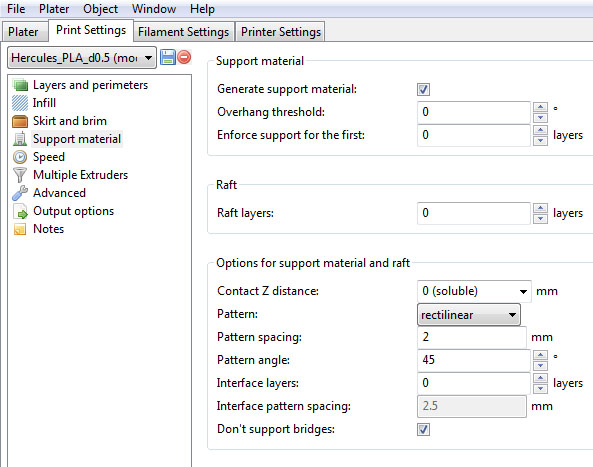

Vá para Configurações de impressão → Materiais de suporte e ative o suporte.

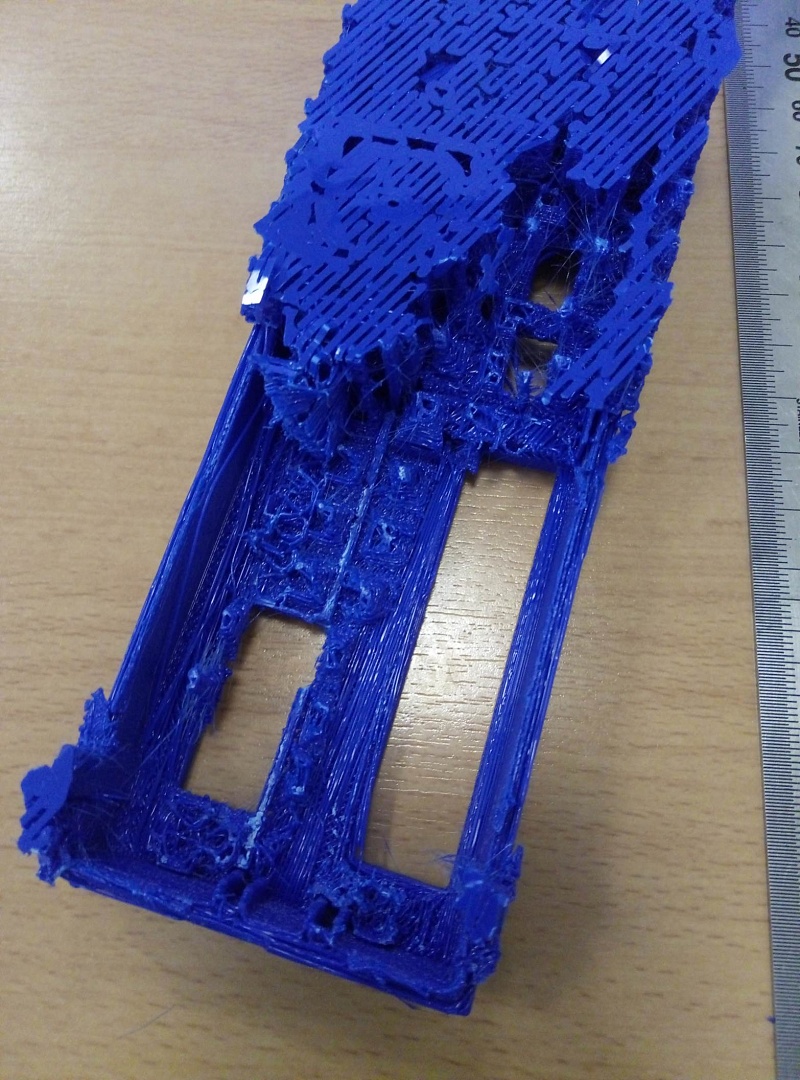

Acontece que todos os detalhes se apóiam nos suportes, e será muito difícil removê-los. A foto mostra o resultado da impressão do nosso cliente. Foi ele quem nos lançou essa tarefa interessante. Tempo de impressão 4,5 horas.

Conseguimos separar o suporte com grande dificuldade com um alicate. A superfície interna é de muito baixa qualidade, é impossível processá-la.

As configurações padrão neste caso não lidaram com a tarefa. Portanto, configuraremos o Slic3r manualmente.

Para que o suporte seja facilmente removido e o interior do painel tenha uma qualidade aceitável, alguns parâmetros precisam ser alterados:

Vá para a seção Material de suporte

1. Reduza a largura da extrusão nos suportes. A grade de suporte será impressa em filamentos finos semelhantes a web. Eles são fáceis de remover manualmente e, ao mesmo tempo, sua força é suficiente para segurar as primeiras camadas da peça.

Altere as configurações em Avançado → Largura da extrusão → Material de suporte - 0,35 mm.

2. Para que as roscas da primeira camada da peça sejam impressas sobre o suporte não cedam, precisamos que a grade de suporte seja firme, ou seja, o passo deve ser feito com pelo menos 1 mm. Este parâmetro é chamado espaçamento de padrão. Esta é a distância em milímetros entre as roscas de suporte. Se indicarmos uma curta distância, os suportes de impressão levarão muito tempo. Portanto, faremos o seguinte: imprimiremos o suporte em incrementos de 3 mm e as 2 últimas camadas de suporte com o passo desejado de 1 mm, essas camadas apoiarão as primeiras camadas da peça e o incremento de 1 mm evitará que as roscas se curvem. Isso economizará muito tempo. Altere as configurações:

Espaçamento do padrão –3 mm - suporte de impressão em incrementos de 3 mm

Camadas da interface –2, espaçamento do padrão da interface - 1 mm - defina as duas camadas entre a peça e o suporte para imprimir linhas em incrementos de 1 mm.

3. Distância Z do contato, especifique 0. A primeira camada da peça será impressa perto do suporte, para que fique mais suave. E reduzir a largura da extrusão nos permite remover facilmente o suporte da superfície da peça.

4.

4. Vá para a seção Velocidade. A fim de impedir que as roscas de suporte quebrem devido à extrusão reduzida, reduzimos a velocidade do material de suporte para 40 mm / se material de suporte da interface para 30 mm / s.

A velocidade das camadas contínuas, as mesmas que serão impressas na parte superior do suporte, é reduzida para 50%. Fazemos isso para que as camadas no suporte fiquem mais uniformes e a linha não quebre.

Velocidade → Enchimento sólido - 50%

Salve o código G e imprima.

Nós olhamos para o resultado.

PLA verde Esun e ABS cremoso Esun. Foi impresso em

Hercules Strong com um bico de 0,5 mm, uma altura de camada de 0,2 mm. Tempo de impressão 6,5 horas de PLA e quase 7 horas de ABS.

A parte principal do suporte foi facilmente separada pelas mãos, removemos os fios de duas camadas entre a peça e o suporte com uma faca de escritório e uma chave de fenda fina. As superfícies acima dos suportes ficaram lisas, sem quebras ou fios caídos.

Este método permite imprimir peças complexas com muito suporte. O tempo de impressão aumentará dependendo das configurações do Slic3r, que por sua vez dependerão da complexidade da peça, do tipo de plástico e do resultado desejado. No nosso caso, o tempo de impressão aumentou quase 40%.

Como as experiências demonstraram, a largura de extrusão no suporte pode ser reduzida para 40% do diâmetro do bico, quanto menor esse valor, mais fácil será separar o suporte, mas mais provável será que a extrusão se quebre e as primeiras camadas da peça caiam de maneira desigual ou não. Além disso, não se esqueça das propriedades físicas do plástico: para o plástico ABS, reduzimos a velocidade de suporte de impressão para 30 mm / s, caso contrário, a extrusão falhou. O plástico PLA se estende bem, diferentemente do ABS, e foi impresso a uma velocidade de 40 mm / s sem avarias. Portanto, todos os parâmetros listados podem variar em cada caso.

Catálogo de impressoras 3DNão se esqueça de se inscrever no nosso

canal do YouTube (novos vídeos são lançados toda semana).