Como o núcleo geométrico 3D é usado no desenvolvimento de aplicativos para CAD, diz Valery Golovanev, engenheiro analista e programador, desenvolvedor de aplicativos para o KOMPAS-3D. Com uma introdução lírica e uma imersão profunda no mundo das engrenagens mecânicas.

Meu trisavô Efim Stepanovich (lavrador, tanoeiro e carpinteiro), meu trisavô Trifon Efimovich (lavrador e carpinteiro) e meu avô Mikhail Trifonovich (ferreiro, carpinteiro, carpinteiro, tanoeiro) eram artesãos. E eu sou uma pessoa qualificada. Engenheiro e carpinteiro amador.

É difícil para qualquer pessoa mestre ... É difícil sem tarefas interessantes, é difícil quando não há oportunidades suficientes para sua implementação. No caráter de um artesão real, colocar diante de si mesmo, às vezes parecendo pouco viável, tarefas e implementá-las.

Quando, seis anos atrás, no verão de 2012, voltei à minha ideia - a biblioteca de projetos de corpos da revolução KOMPAS-Shaft (agora o aplicativo “Eixos e engrenagens mecânicas 3D” para KOMPAS-3D), e, na impressão do meu IP, descrevi alguns truques com um dente circular . Naquele momento, eu apenas sonhei que um dia poderia fazê-las em 3D - era um tipo de símbolo. Com a idade, os sinais e símbolos do destino são tomados com mais cuidado ... O objetivo foi materializado!

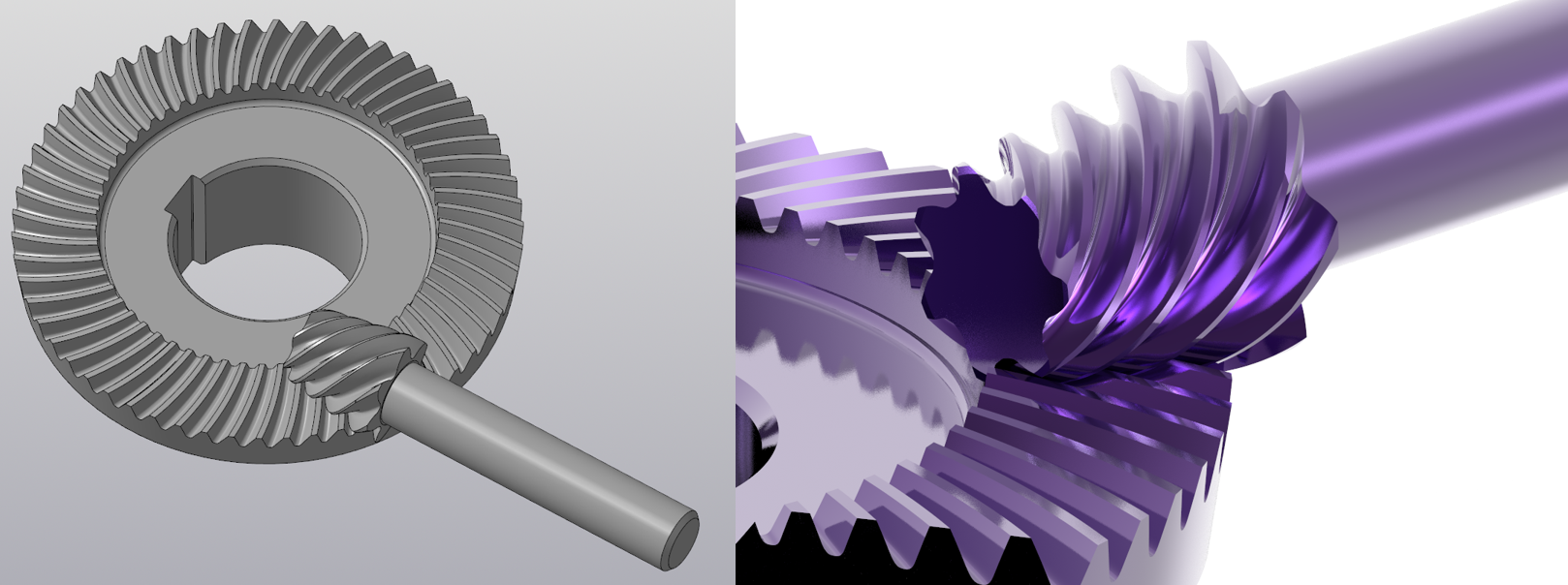

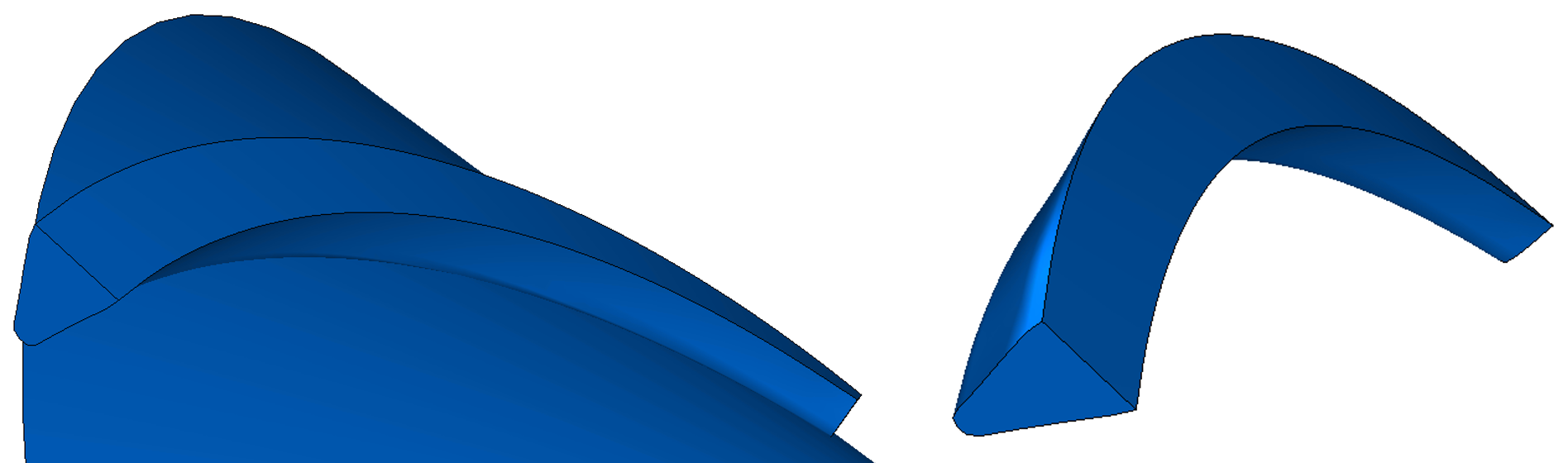

Da roda helicoidal à transmissão hipóide no KOMPAS-3D

Como tudo começou? Com desejo! Eu realmente queria dar ao designer modelos 3D reais de engrenagens mecânicas, e não algumas "semelhanças", para que você pudesse:

- Para fazer uma engrenagem ou uma roda helicoidal ou um asterisco de acordo com o modelo 3D. Ou um pouco cônico com um dente circular, ou (sobre sonhos ...) um par hipóide.

- Ver na montagem 3D não "crocodilos" condicionais, mas modelos reais.

- E mais ... E por que, de fato, é necessário focar nas transmissões mecânicas as possibilidades (limitações) da tecnologia convencional? É errado infringir o design com tecnologia. É necessário fazer as engrenagens certas com a geometria 3D ideal das superfícies de trabalho ativas do ponto de vista da operação, e a tecnologia deve garantir sua fabricação. E essa tecnologia, chamada aditiva, já existe! As modernas impressoras 3D industriais tornam possível imprimir produtos completamente carregados com metal, e os experimentos vão longe: as peças criadas pelo método aditivo em breve serão comuns em um produto para fabricação de máquinas, se não em massa, em pequena escala - com certeza.

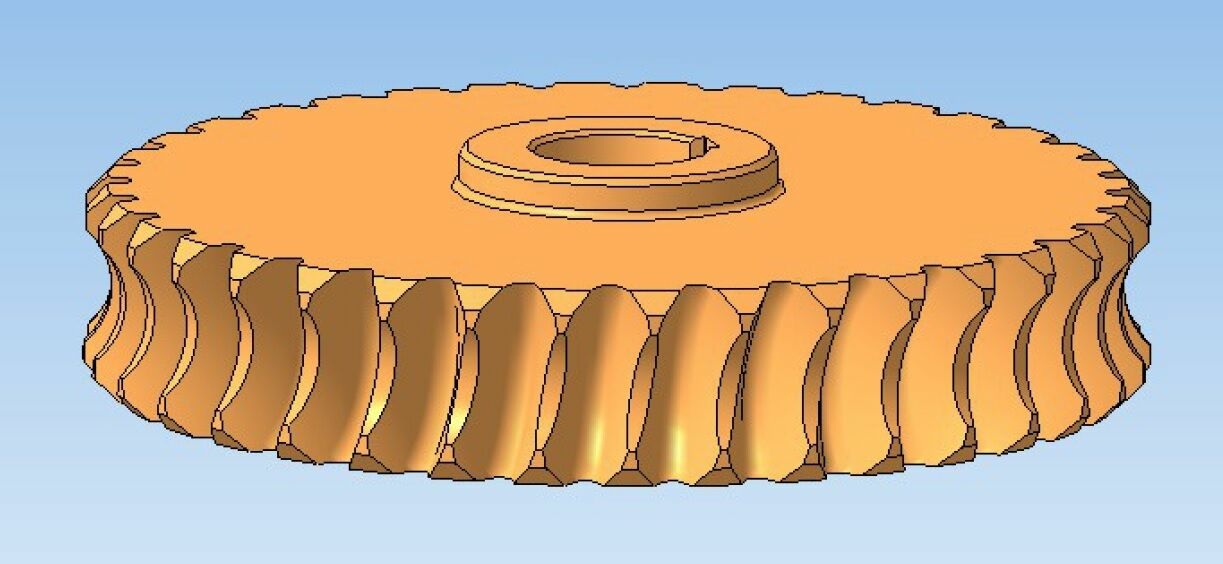

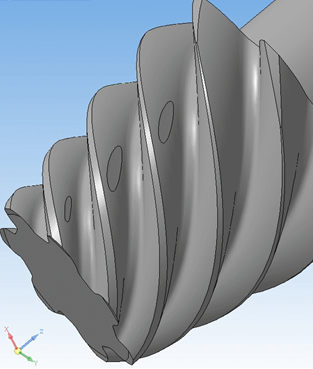

Demorou cerca de três anos e, na primavera de 2015, decidi fazer uma roda de sem-fim real usando a API COMPASS. O princípio de implementação nesta tarefa ficou claro para mim por um longo tempo: é necessário varrer o corpo da peça de trabalho com uma ferramenta, ou seja, simular a usinagem no KOMPAS-3D. Para não dizer que foi fácil. Fazer um recorte com várias posições da ferramenta é incorreto e longo. É necessário formar um conjunto de superfícies das posições da ferramenta e criar uma superfície de envelope do corte ao longo delas. O que basicamente aconteceu, mas funcionou muito lentamente.

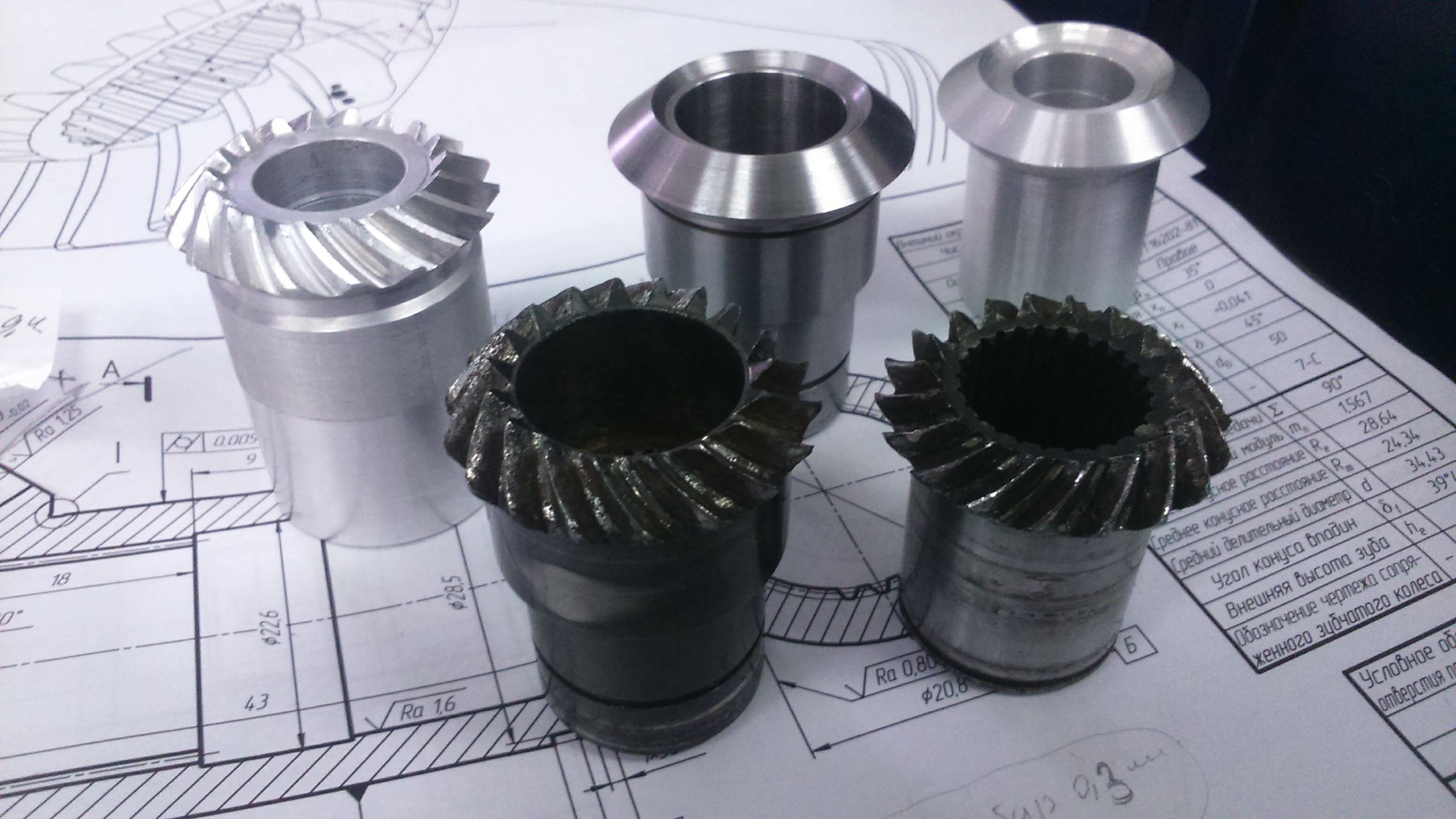

Além disso, foi necessário adicionar realismo ao processo, ou seja, levar em conta as tolerâncias na formação da geometria 3D. Em geral, tendo resolvido um problema, eu queria mais - mais precisão, medições do dente da roda helicoidal e a formação de líderes nos desenhos com o perfil desse dente (e se os tecnólogos da ferramenta quiserem fazer modelos de medição?). A propósito, no mesmo ano, dois pares de rodas helicoidais foram fabricados de acordo com meus modelos na fábrica de Kazzinkmash, que foram colocados com sucesso nas unidades de trabalho e receberam feedback positivo.

Vá em frente! No outono de 2015, com a apresentação (ou chute) de Vladimir Panchenko, chefe da divisão de aplicativos KOMPAS-3D e sob a tutela de Alexei Sultanov, comecei a estudar programação no núcleo C3D, na matemática da qual o KOMPAS-3D é construído. O objetivo é obter liberdade! E eu entendi. Eu não estava mais limitado pelo número de operações e procedimentos realizados. Tudo aconteceu rápido o suficiente. Na saída, eu tinha um corpo - uma série de recortes da peça de trabalho da roda helicoidal. Bem, então tudo é simples: a operação booleana e a roda helicoidal estão prontas.

Nikolay Golovanov, Chefe de Desenvolvimento, C3D Labs

Algumas aplicações do sistema KOMPAS-3D, incluindo a aplicação "Veios e transmissões mecânicas 3D", funcionam diretamente com o núcleo geométrico C3D. Isso permite aos desenvolvedores de aplicativos uma abordagem mais flexível para solucionar seus problemas, expandindo a funcionalidade (trabalhando com funções de baixo nível) e as técnicas para construir objetos geométricos.

Se você está escrevendo um aplicativo para o KOMPAS-3D e deseja usar os recursos do C3D diretamente, faz sentido consultar o kernel incorporado ao próprio KOMPAS-3D. Este método tem uma limitação: você precisa usar apenas C ++, pois é nessa linguagem que o próprio COMPASS é escrito. Se você decidir trabalhar com uma cópia separada do kernel dentro de seu próprio aplicativo, o C # e, em alguns casos, o JavaScript estarão disponíveis para você.

Isto foi seguido por cilindros de engrenagem externa. Parece simples, mas, enquanto isso, no caso de uma engrenagem helicoidal e uma operação de corte com parafuso no KOMPAS-3D, a API também demorou muito tempo para ser construída. Agora, essas engrenagens podem ser formadas com um apoio real.

Bem, no final de 2015, o processo de trabalhar com dentes cônicos com um dente circular começou.

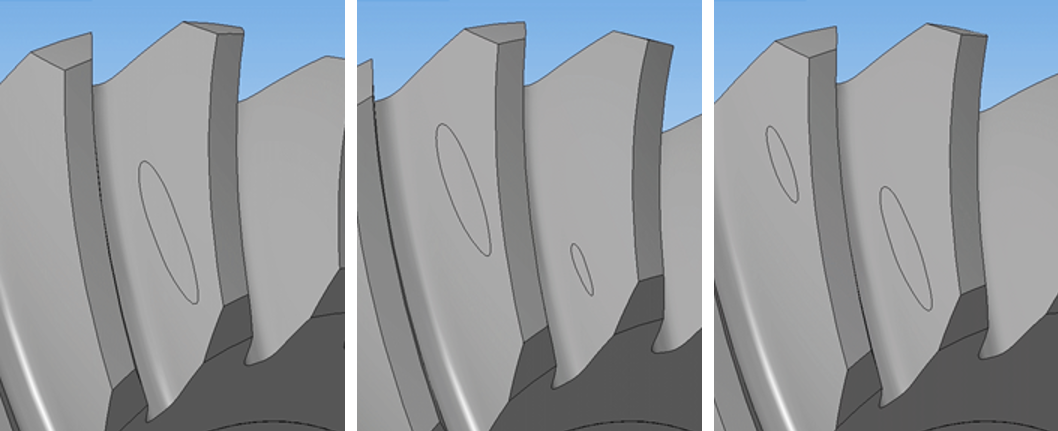

Naquela época, o algoritmo foi elaborado na API COMPASS. Os primeiros modelos com geometria não muito boa foram formados antes de um dia de tempo puro. Aqui, uma nota das superfícies não era suficiente. As engrenagens cônicas de rodagem foram criadas, e era necessário formar uma roda tratando-a com uma cabeça de corte de protótipo. Em seguida, de acordo com a geometria 3D obtida, forme e salve o protótipo da ferramenta para a engrenagem, remova as dimensões controladas de tudo isso e transfira-a para o desenho. Além disso, já na engrenagem, uma vez que ela estava perfeitamente ligada, era necessário localizar o contato, isto é, para garantir a posição e o tamanho corretos do ponto de contato na engrenagem.

Uma tarefa difícil e muito interessante. Ocasionalmente, Nikolai Golovanov e sua equipe decidiram, de acordo com meus comentários, a funcionalidade do C3D. Assim, meus pequenos cones também foram um bom teste para o kernel.

Nikolay Golovanov, Chefe de Desenvolvimento, C3D Labs

Recentemente, no núcleo geométrico do C3D, as superfícies de loft construídas sobre seções passaram por um processamento significativo. Eles foram usados para simular os pontos de contato das engrenagens.

Konichki de acordo com meus modelos foram feitos repetidamente em diferentes empresas e trabalham em nós reais. O algoritmo de localização foi elaborado.

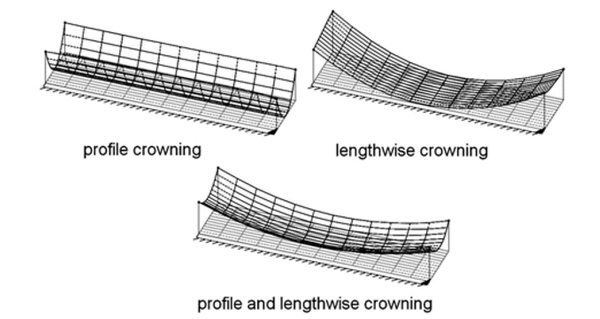

Mas era difícil insistir nisso. Essa localização não me agradou. Era muito difícil de fornecer. E na primavera de 2018, a ideia surgiu de uma maneira mais "simples" de localização. Na verdade, a ideia não é minha, eu a espiei nos materiais da empresa Klingelnberg - eles chamam de

perfil e coroamento longitudinal .

Eu chamei de "faça um dente com um nó", o que aconteceu. Em cada seção do perfil do recorte, sua recontagem foi feita e o monte foi um sucesso. Os coeficientes de localização tornaram-se mais simples e compreensíveis.

Brevemente sobre o resultado: o ponto de contato, e este é um conjunto de áreas de contato instantâneas no dente da engrenagem por um ciclo de rotação = 360 / número de dentes da engrenagem, AGORA SEMPRE está localizado no meio da superfície ativa do dente (na parte superior da "articulação"), seu tamanho é superior a 60% toda a superfície.

O que isso dá:

- as engrenagens serão mais duráveis e confiáveis

- o ruído na transmissão diminuirá

- a transmissão será menos sensível a erros de montagem.

É verdade que será possível fabricá-los apenas no CNC até agora, mas as tecnologias aditivas também serão instaladas no futuro.

Bem, no final ... Este ano a transmissão dos sonhos foi realizada, o meu sonho mais difícil hoje é a transmissão hipóide. Muito disso precisava ser feito para isso ... Seis anos depois de retornar ao desenvolvimento de CAD. Embora, na realidade, o caminho tenha começado em 1991 com um projeto personalizado para criar software para calcular engrenagens cônicas com um dente circular.

Naturalmente, o dente "monte" é implementado neles.

Vladimir Panchenko, Chefe da Divisão de Aplicação KOMPAS-3D, ASCON

O uso do núcleo no aplicativo "Veios e transmissões mecânicas" foi motivado pela revisão do "Kazzinkmash". Era óbvio para mim que você pode construir mais rápido, tudo o que restava era convencer Valery disso. Uma circunstância agravante foi que Valery não gostou do C ++, e você pode usar as funções C3D no contexto do KOMPAS-3D somente nesta linguagem de programação. Eu tive que fazer um layout, graças a Alexei Sultanov.

Uma simples tradução do código na testa deu imediatamente um ganho tangível de velocidade: o modelo exato do dente da roda helicoidal foi construído em 10 segundos. A roda de sem-fim foi construída na API por cerca de uma hora.

Bem, então o domínio de Valery permitiu criar cônica com um dente circular.

Foi assim que elevamos o projeto de eixos e transmissões mecânicas a um nível totalmente novo.

Como o núcleo 3D funciona na simulação de engrenagens mecânicas

As operações mais comuns são usadas a partir da funcionalidade do kernel: criar um plano, criar um esboço / superfície / interseção de superfícies, etc.

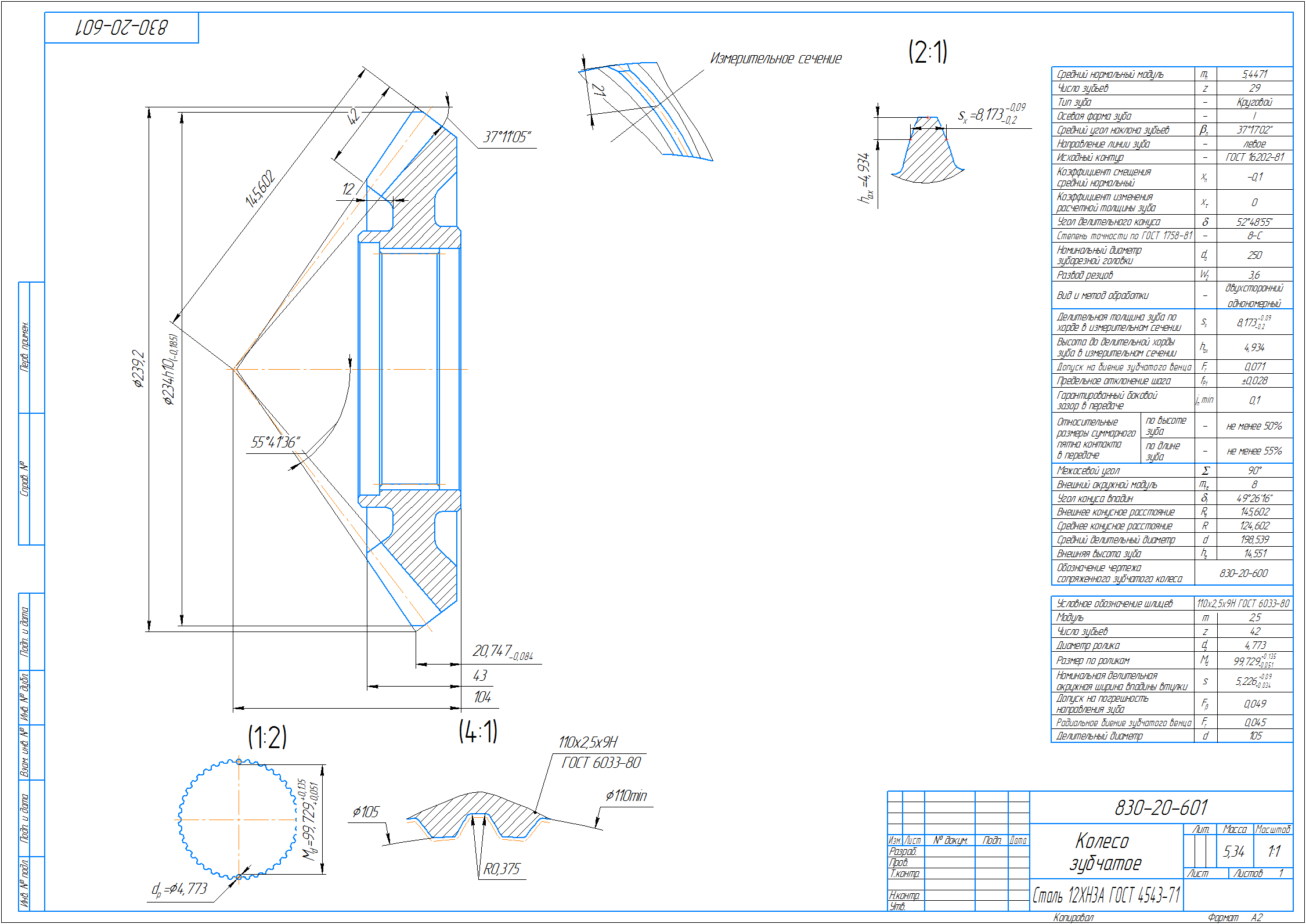

Como exemplo, considere a sequência de operações necessárias para formar um modelo 3D de um recorte de uma roda cônica com dentes circulares (ou seja, rodas, não engrenagens):

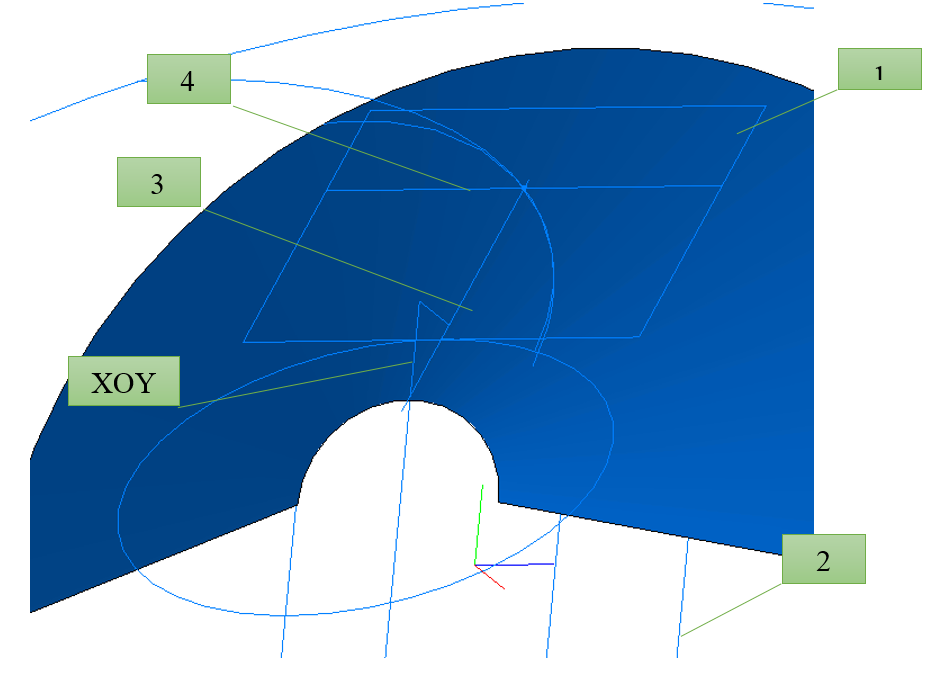

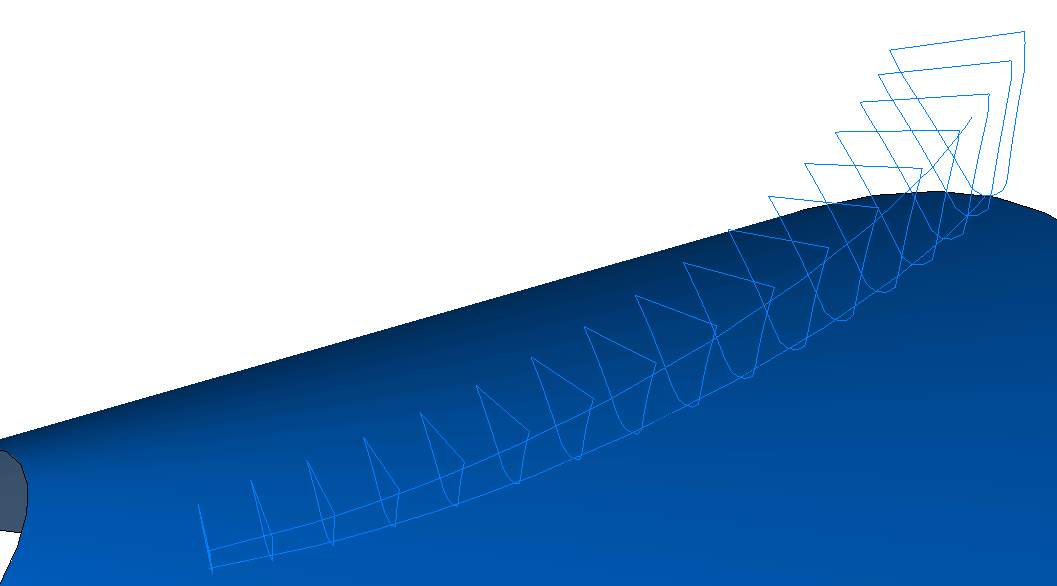

- Formamos a superfície dos cones - o cone divisor, o cone dos picos e o cone das cavidades. Para fazer isso, os planos são criados nas distâncias calculadas correspondentes e os esboços dos círculos dos diâmetros calculados são construídos sobre eles e os cones já são baseados neles.

- Desenhamos os pontos dos centros do cone divisor e do cone das valas.

- Em seguida, um plano tangente ao cone das depressões (1) e um plano ao longo do ponto médio da roda na depressão (2) são formados. Na interseção do plano (1) e do plano XOY, o eixo de interseção (3) é formado e, na interseção do plano (2) e do plano (1), o eixo de interseção (4) é formado.

- Na interseção desses eixos, haverá um ponto através do qual a parte superior da cabeça de corte da engrenagem passa.

- A partir deste ponto, conhecendo o ângulo médio de inclinação dos dentes (exatamente neste ponto), calculamos o centro da cabeça de corte da engrenagem.

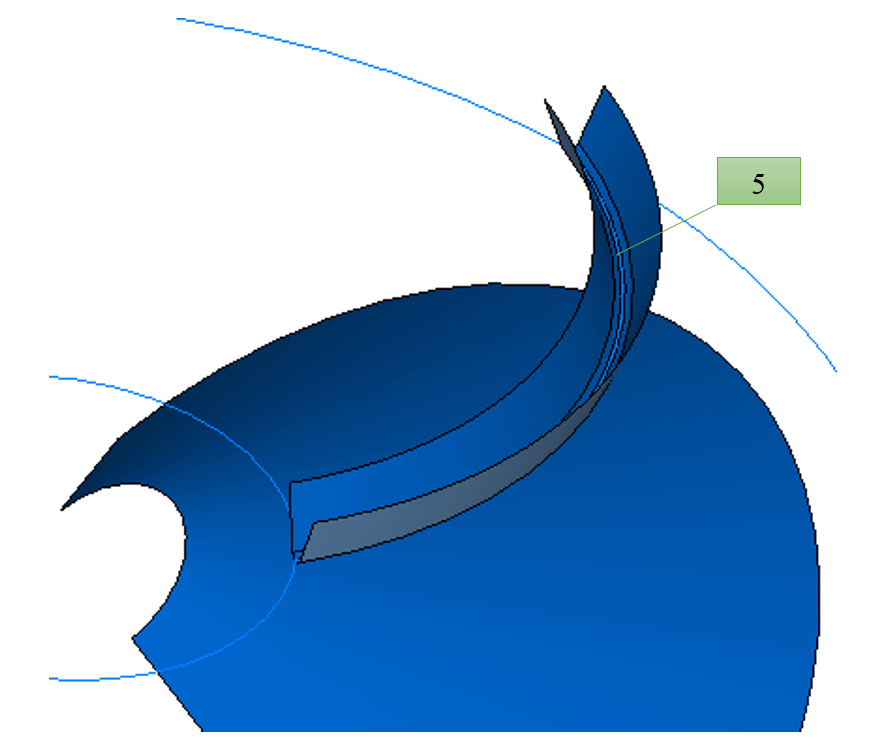

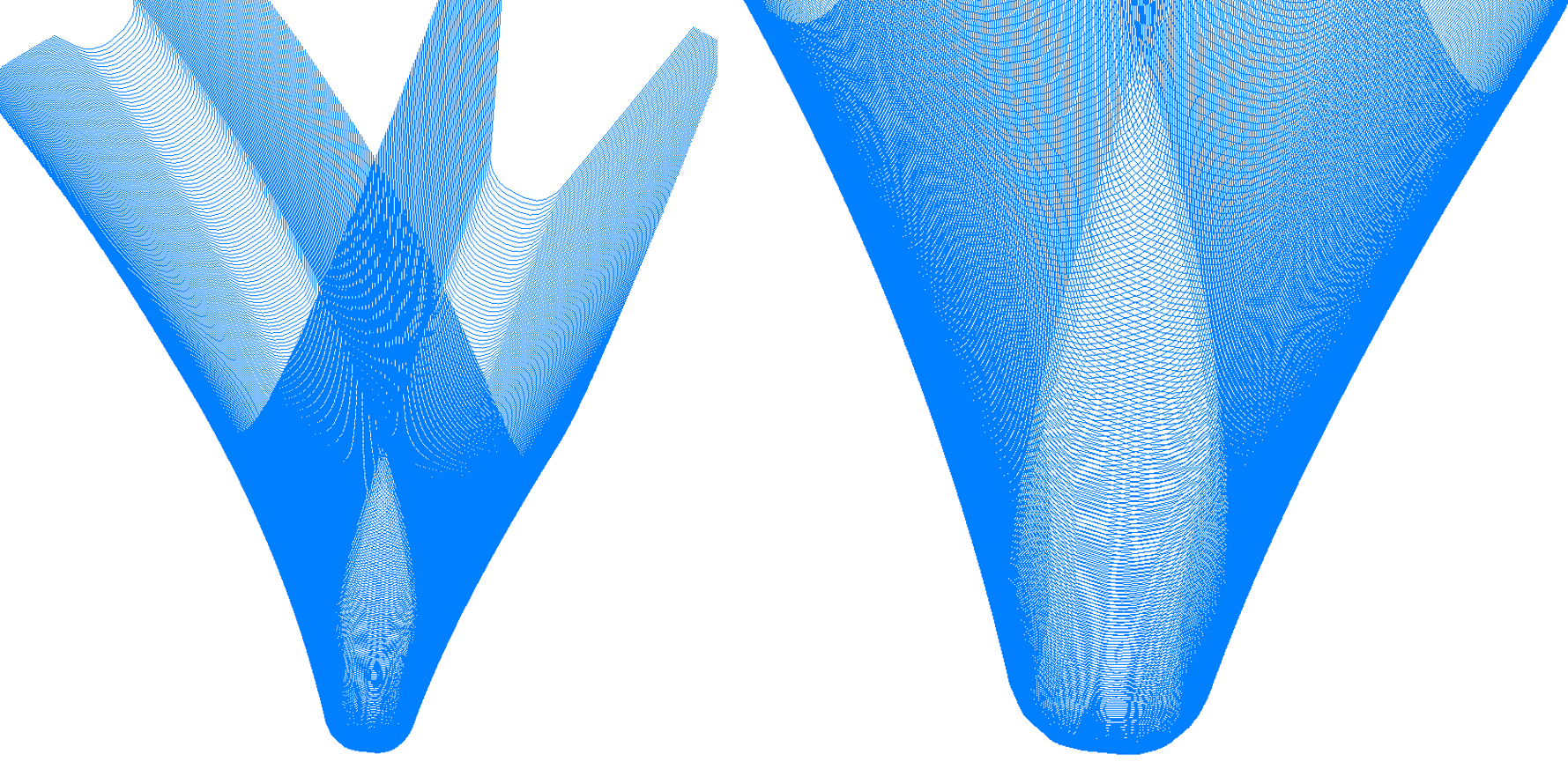

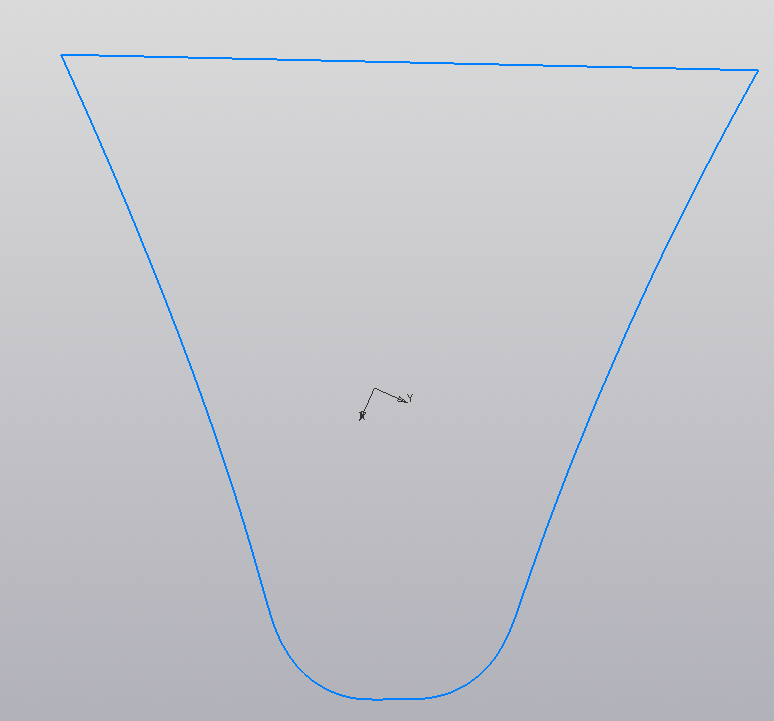

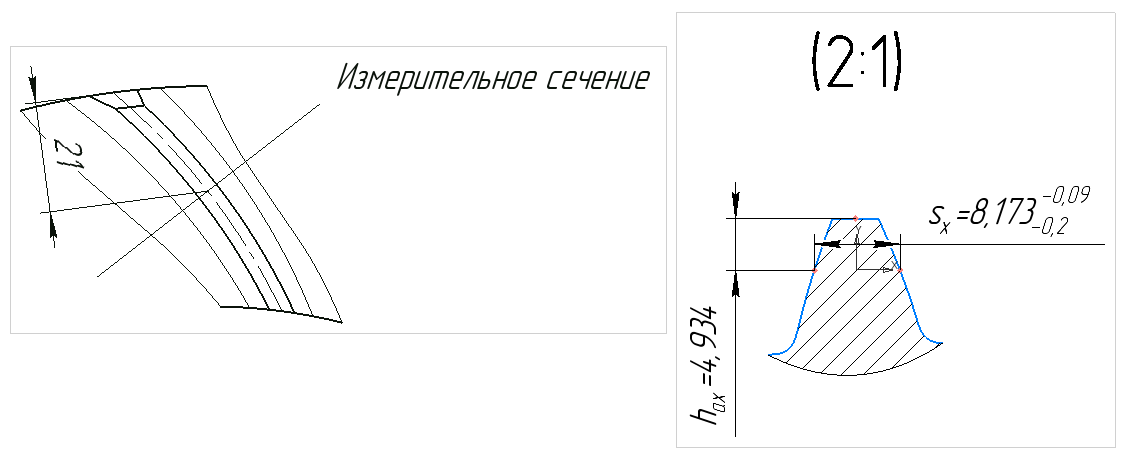

- As projeções do semi-arco da cabeça de corte da engrenagem nos cones das calhas (5) e no cone divisor serão nossos guias. Neste guia (5), a superfície da base do recorte será construída (um loft em três seções com o perfil calculado da cabeça de corte da engrenagem).

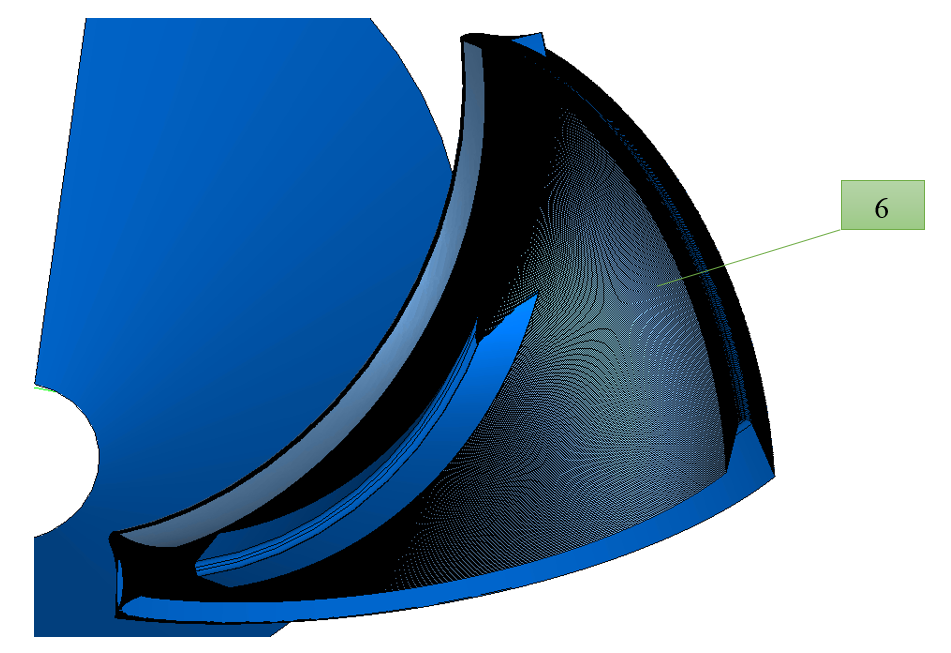

- Além disso, tendo um procedimento para executar uma operação semelhante em diferentes ângulos de rotação da cabeça de corte de engrenagem ao usinar a roda, obtemos uma variedade de superfícies de corte (6).

- Depois disso, em um número suficiente de seções (pelo menos 20) em planos normais para a guia (a projeção do meio arco da cabeça de corte da engrenagem no cone divisor), serão obtidos conjuntos de linhas de interseção da matriz de superfície.

- O processamento matemático do conjunto resultante de linhas de interseção permitirá obter o envelope, que será uma das seções do recorte real do dente da roda.

- Com base na totalidade dessas seções dos recortes, o loft final será construído - o recorte do dente da roda.

- As dimensões de controle, o próprio perfil do dente e tudo isso serão transferidos para o desenho serão automaticamente tirados da geometria obtida (um dente é construído, uma seção é feita e uma seção é feita e calculada de acordo com ele).

- Tudo é bastante simples, embora neste caso particular, e sem considerar as "pequenas" nuances dos cálculos matemáticos ocultos aos olhos dos leitores.

O que mais é necessário para o mestre neste caso? Imaginação espacial, fantasia e capacidade de sonhar no final!

Vladimir Panchenko, Chefe da Divisão de Aplicação KOMPAS-3D, ASCON

O que é a API KOMPAS-3D ou C3D mais rápida? A pergunta parece paradoxal. C3D é o núcleo geométrico do KOMPAS-3D! Como o kernel funciona, o COMPASS-3D também. Porém, após uma inspeção mais detalhada, especialmente no contexto do desenvolvedor de aplicativos, tudo se encaixa.

O esquema padrão para o desenvolvedor se parece com isso. A chamada da função API KOMPAS-3D leva à adição de um objeto ao modelo de documento e, em seguida, para criar a geometria, vamos para o C3D. Em seguida, ao longo da cadeia, na ordem inversa, os dados são retornados à API e, agora, nas mãos do desenvolvedor, a interface do objeto criado.

Ao mesmo tempo, algo acontece com os dados em cada etapa: na API eles são empacotados no COM, no modelo de documento são verificados quanto à correção no contexto atual, são adicionados atributos e dados de desenho. Obviamente, todas essas ações são otimizadas e levam muito pouco tempo. Se um desenvolvedor precisar obter uma etapa cilíndrica do eixo, ele criará um esboço e uma operação de extrusão no KOMPAS-3D - apenas dois objetos e duas chamadas ao longo da cadeia. Mas a situação está mudando fundamentalmente no caso da geometria para uma engrenagem cônica com um dente circular. Para fazer isso, você precisa criar muitas curvas auxiliares, superfícies (e todos esses não são cilindros e cones analíticos, mas NURBSs), suas interseções. O bombeamento de dados começa a demorar bastante tempo. O núcleo ficará praticamente ocioso. Para evitar perdas de tempo, a interação com a API e o modelo de documento é minimizada - adicione uma operação com o corpo e leve o corpo, modelado em C3D. Obtemos uma entrada no C3D e, idealmente, na pilha, criamos toda a geometria auxiliar, cruzamos o que é necessário e obtemos o resultado. Somente o kernel funciona e funciona muito rápido.

Valery Golovanev

Valery Golovanev , Analista e Programador, Kurgan, pos. Stan quente.