Prefácio

"Temos uma taxa aceitável de casamento!" é com essa frase que a comunicação começa com quase todos os diretores de qualidade das empresas manufatureiras da Rússia. Muitos deles até garantem que alcançaram qualidade de classe mundial na forma de 3,4 produtos defeituosos por 1.000.000 fabricados. Em geral, em todos os fóruns e conferências relevantes, ouvimos dizer que a Rússia tem a melhor qualidade do mundo e todos os outros países nos invejam.

Geralmente, por trás desses slogans de alto perfil, há enormes perdas com o casamento interno, a equipe inflada de controladores, ocultação de defeitos, falta de automação e muitos outros problemas que afetam, em última instância, consumidores e acionistas.

Nos dias da URSS, a qualidade foi alcançada através da obediência total e estrita a todos os tipos de GOSTs. Infelizmente, porém, em nossas realidades, a conformidade com GOSTs não é um requisito prioritário (com exceção das empresas do setor de defesa), e o principal objetivo da produção é tornar tudo mais rápido e barato. Com base nessa tese, estamos introduzindo ativamente métodos de otimização na forma de ferramentas Lean e reduzindo a equipe com o aumento dos volumes de produção.

O gerenciamento da qualidade também está mudando, mas, apesar da aplicação total dos padrões ISO 9000-9004 (principalmente apenas no papel), as mudanças são muito lentas e muitas vezes ficam atrás das abordagens alteradas da produção. Normalmente, o processo de gerenciamento da qualidade é reduzido ao fato de que o controlador no final do ciclo de produção verifica todos os parâmetros do produto para garantir que eles sejam incluídos nos campos de tolerância e que o produto seja reconhecido como adequado ou não.

Agora, esse antigo paradigma está sendo substituído por um novo, na forma de monitoramento contínuo de processos com base em dados numéricos, devido à metodologia de controle estatístico de processo ou Controle Estatístico de Processo (CEP). O CEP, embora tenha sido elaborado pelo Dr. Walter Schuhart há quase 100 anos, só agora está começando a ganhar popularidade em nosso país. Toda a essência dos métodos estatísticos se resume a apenas uma regra: "Reduzir a variação (variabilidade) do processo". O padrão aqui é o seguinte: quanto menor a variação, melhor o processo; quanto melhor o processo, mais estável é a qualidade, mais estável é a qualidade, menor é o custo do casamento e da reforma.

E para reduzir a variação, precisamos apenas entender a natureza dessa variabilidade. Mas não importa quão simples possa parecer, na verdade a tarefa é bastante trabalhosa, mas o resultado deve justificar todos os esforços despendidos. Com ferramentas perfeitamente funcionais de controle estatístico de processos, os controladores não serão necessários em princípio. Processos estáveis garantem qualidade consistente do produto. Em tais condições, a alta gerência realizará seu sonho na forma de casamento zero.

Por onde começar?

Todos os pensamentos e recomendações são baseados na experiência real na implementação de CEP e MSA (Análise do Sistema de Medição ou análise de sistemas de medição) em uma empresa de produção na Rússia. Atenção especial será dada aos erros que foram cometidos durante a implementação.

1. Seleção de processo e parâmetros-chave

A primeira coisa a começar é a seleção de processos de produção para testar o MSA e o SPC neles. Talvez a idéia para muitos pareça óbvia, mas ainda assim: não faz sentido tentar cobrir toda a produção de uma só vez. É suficiente iniciar um projeto piloto em algum processo simples, obter um resultado significativo e, em seguida, escalar gradualmente a metodologia para toda a empresa.

Nós (a equipe do projeto), é claro, fizemos o oposto. Começamos a introdução maciça de metodologia para todas as indústrias e ficamos presos em um grande número de processos. Não tínhamos recursos suficientes para cobrir todo esse volume e, enquanto trabalhamos juntos em um workshop por um mês, todo mundo já havia esquecido do que tratava esse projeto e do que estávamos fazendo aqui.

Também é muito importante determinar antecipadamente para cada processo os parâmetros numéricos, segundo os quais a estabilidade, a análise de reprodutibilidade, a análise dos sistemas de medição e o monitoramento constante serão realizados. Se usarmos a terminologia Lean, selecionaremos CTQ (crítico para a qualidade) - valores críticos para a qualidade. Os CTQs selecionados devem ter duas propriedades importantes:

- Seja relevante para a qualidade do produto final;

- Seja mensurável.

A escolha das características é melhor deixar para tecnólogos e designers. Para cada processo em consideração, montamos um pequeno grupo de trabalho, onde determinamos a lista CTQ, geralmente o grupo de trabalho incluía participantes do projeto, tecnólogos, designers e metrologistas no estágio MSA. O número de características selecionadas não deve ser muito grande ou muito pequeno; o principal é aderir ao bom senso e prosseguir com os recursos que você pode alocar para controlar esses CTQs.

2. A escolha do sistema de informação para coleta de dados

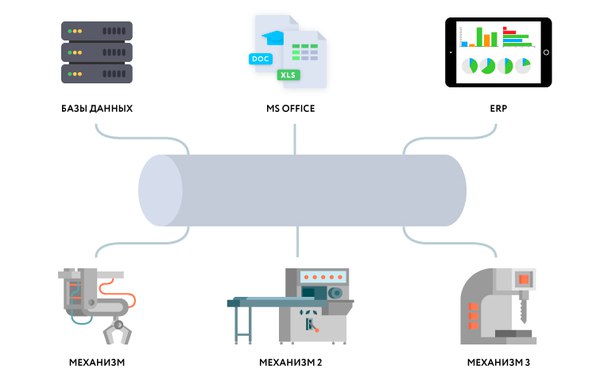

Antes da aparição em massa dos computadores em produção, todas as cartas de controle eram manualmente em folhas de papel, os índices de reprodutibilidade eram contados em uma coluna e os histogramas eram construídos em uma régua. Obviamente, agora nunca ocorreria a ninguém coletar e analisar dados em papel; portanto, a principal pergunta que deve ser respondida antes de tudo é a escolha de um sistema de informação para implementar o CEP. Muitos artigos podem ser dedicados ao zoológico de sistemas de informação nas empresas de manufatura, e aqui não vou entrar em detalhes. É importante observar apenas que, para a implementação do SPC, é necessário configurar a coleta de dados em um único repositório ou você pode integrar bancos de dados diferentes se vários sistemas de informações estiverem envolvidos na coleta de dados.

Em nosso projeto, tivemos que integrar vários sistemas de informação que coletam dados dos processos de produção.

É importante coletar dados precisamente durante o processo de produção e não preencher um monte no final do turno ou no final do mês para reescrever todas as medidas dos livros de celeiro. Em nossa empresa, existem várias opções para inserir dados no sistema de informação:

- automático - quando existem instrumentos de medição com saída digital (paquímetro com saída digital, CMM ou relatório de teste do suporte). O sistema, de acordo com diferentes protocolos, recebe arquivos em vários formatos, os converte e os adiciona a um banco de dados comum em uma estrutura dedicada.

- semi-automático - os dados são inseridos, por exemplo, em tabelas do Excel e, em seguida, essas tabelas são carregadas no sistema, onde também são convertidas e entram nas tabelas de dados desejadas.

- manual - o sistema criou formulários especiais para coleta de dados. Cada usuário em seu local de trabalho pode inserir dados no sistema usando um PC, tablet ou até um smartphone, se necessário.

3. Pessoal e treinamento

Após determinar os processos e parâmetros, será necessário explicar ao pessoal que trabalha com esses processos por que essa metodologia está sendo introduzida e por quê. Mas, a primeira coisa que você encontra aqui é a falta de entendimento da equipe. Todo mundo que trabalha em consultoria sabe que a introdução de quaisquer mudanças é, antes de tudo, uma luta com os artistas. Mudando processos, carga de trabalho adicional, aprendendo algo novo, essas são as três principais razões pelas quais os funcionários não querem trabalhar com entusiasmo em um projeto. Além disso, a metodologia não é tão fácil de entender, embora utilize cálculos do nível da escola secundária de matemática da 7ª série. Mesmo os engenheiros nem sempre conhecem e entendem o SPC e o MSA.

O treinamento sistemático de todos os funcionários envolvidos no processo de coleta e análise de dados ajudará a lidar com essa situação. Infelizmente, há muito pouca literatura de negócios nessa área e apenas alguns livros merecem destaque:

- Donald Wheeler, David Chambers "Controle Estatístico de Processo";

- Edwards Deming: Superando a Crise. O novo paradigma de gerenciamento de pessoas, sistemas e processos ”;

- Controle Estatístico de Processo SPC, guia de referência da Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

- "MSA Measurement System Analysis", um guia de referência para a Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

Se os dois primeiros livros forem fáceis de comprar, haverá problemas com o terceiro e o quarto. Por alguma razão, eles não estão disponíveis gratuitamente, mas é possível que você encontre essas publicações nas bibliotecas das universidades técnicas. Também existem outros guias de referência sobre as metodologias do FMEA (análise dos tipos e conseqüências de falhas em potencial), PPAP (processo de aprovação de produção de peças), APQP (planejamento de qualidade de produto em potencial e plano de gerenciamento) .Você sempre pode consultar GOSTs: 22514 (parte 1- parte 8), 7870 (parte 1 - parte 8), 51814.5-2005.

Em princípio, essa literatura é suficiente para entender a metodologia e lidar com as ferramentas usadas pelos exemplos. Além dos livros, existem cursos em tempo integral e a distância sobre SPC e MSA, mas, na maioria das vezes, são uma breve recontagem de todas essas fontes e não são novos.

4. Sistema de informação para a implementação das ferramentas SPC e MSA

Portanto, neste ponto, suponha que você já tenha implementado os três primeiros pontos e tenha:

- Dados de processos tecnológicos são coletados em um único armazenamento;

- Uma equipe do projeto foi identificada, seus participantes estão motivados e prontos para transformar montanhas no campo da introdução de métodos estatísticos;

- Todos os participantes do projeto são treinados e sabem que variação, função de distribuição, sigma do processo e com os olhos fechados podem distinguir um mapa de valores médios e intervalos de um mapa de intervalos móveis.

De fato, você pode manter gráficos de controle no MS Excel, mas com essa abordagem, não há necessidade de falar sobre a implementação em massa do SPC. Precisamos de uma ferramenta mais sistemática que funcione com a análise de instrumentos de medição e com métodos estatísticos, ou seja, já tenha ferramentas de gestão da qualidade incorporadas. Além disso, o sistema deve ser relativamente barato, capaz de conectar-se a diferentes fontes de dados e também personalizável para processos de produção exclusivos.

Os sistemas que permitem trabalhar nessa direção são suficientes. A tabela abaixo compara certas classes de sistemas de informação e principais representantes:

| SAP

1C | Statistica,

Minitab | Sistemas EMI |

|---|

| Custo de implementação | - SAP de 1 milhão (desenvolvimento personalizado)

- 1C a partir de 100 tr (versão em caixa)

| - Estatística - 20 tr (1 usuário / 1 ano)

- Minitab - 70 tr (1 usuário / 1 ano)

| De 3 milhões de caixas |

| Funcionalidade do barramento de integração | - Módulo SAP adquirido separadamente

- 1C não

| Não | Sim |

| Metodologia de Gestão da Qualidade | Módulos adicionais adquiridos separadamente | Sim | Não |

| Código fonte aberto | - SAP no

- 1C sim

| Não | Não |

Como nossa empresa já possuía um sistema que nos permitia coletar dados e, ao mesmo tempo, possuía código-fonte aberto, além de uma equipe de bons desenvolvedores, foi decidido criar uma funcionalidade para nós mesmos do zero. Essa abordagem acabou tendo prós e contras:

| Prós | Contras |

|---|

- Funcionalidade desenvolvida em paralelo com o desenvolvimento da metodologia na empresa. Não havia interface desnecessariamente sobrecarregada que os funcionários não entendessem;

- Não há restrição de licenças devido à implementação do sistema usando a interface da web;

- Código aberto e a capacidade de personalizar sem o envolvimento de especialistas externos;

- Todos os problemas possíveis são conhecidos antecipadamente ao conectar o sistema ao armazenamento compartilhado.

| - O desenvolvimento é mais caro que o produto acabado;

- A probabilidade de erros no desenvolvimento da funcionalidade;

- Melhoria constante do sistema a pedido dos usuários.

|

No momento, nosso sistema já possui a seguinte funcionalidade:

- Conectar várias fontes de dados para monitorar processos em tempo real e a capacidade de trocar mensagens entre essas fontes;

- Monitoramento da estabilidade do processo usando gráficos de controle Shekhart (GOST R-ISO-7870) em tempo real (XR, XmR, XS);

- Formulários de entrada de dados para o cálculo do coeficiente de repetibilidade e reprodutibilidade (% GRR);

- Gerenciamento de processos de negócios usando ferramentas de análise e visualização de dados (tendência, histogramas, gráficos etc.);

- Gerenciamento de processos de negócios em caso de falhas no equipamento ou defeitos do produto.

Em geral, esses pontos são suficientes para implementar o stat. métodos como um projeto piloto e replicação adicional para toda a empresa. Na próxima parte, descreverei os primeiros resultados da implementação do SPC e MSA.

Se alguém tiver experiência na implementação e desenvolvimento de métodos de controle estatístico de processo, ficarei muito grato por qualquer informação construtiva. Antes de tudo, gostaria de saber quais sistemas de informação você usa para implementar o SPC e o MSA.