A que distância estão as empresas russas e globais dos padrões da indústria 4.0? Como está o processo de digitalização e em que estágio estamos agora? Isso nos foi dito pelo representante da empresa "

Digital "

Vasily Churanov . Seu sistema de despachante já é usado por 120 fábricas russas.

Sob o corte - os trechos mais interessantes e importantes da nossa conversa.

Vasily Churanov participará da discussão “Internet Industrial das Coisas: Indústria 4.0” na

conferência em 25 de setembro .

O que deve ser uma fábrica na indústria 4.0

Idealmente, a produção deve funcionar sem intervenção humana. Somente então é alcançada a máxima eficiência: quando as pessoas não estão envolvidas, o equipamento opera em três turnos, 24 horas por dia. Existem tais fábricas e elas têm oficinas que operam em completa escuridão. Por exemplo, a produção de aparelhos de barbear Philips na Holanda está localizada em uma sala escura com 128 robôs.

Outro ponto importante para a indústria 4.0 é a construção da produção em massa para pedidos individuais. Em vez de carimbar uma grande quantidade do mesmo produto - um grande número de produtos para clientes individuais. A Harley-Davidson tem uma planta assim: eles montam motocicletas. A planta reduziu o tempo médio de produção de motocicletas personalizadas de 28 dias para 16 horas.

A transição para essas tecnologias levou cerca de 10 anos. Agora, se você construir a produção do zero, poderá fazer tudo rapidamente, em alguns anos: já existem equipamentos, existem tecnologias e um entendimento de como fazê-lo.

Mas nem os Estados Unidos nem a Europa mudaram completamente para os princípios da indústria 4.0. Você não pode nem falar sobre uma transição significativa. Em muitos casos, não há produção autônoma e não se pode dizer que é muito mais eficiente do que na Rússia. Embora sim, existem fábricas separadas e sites separados que são construídos ultramodernos.

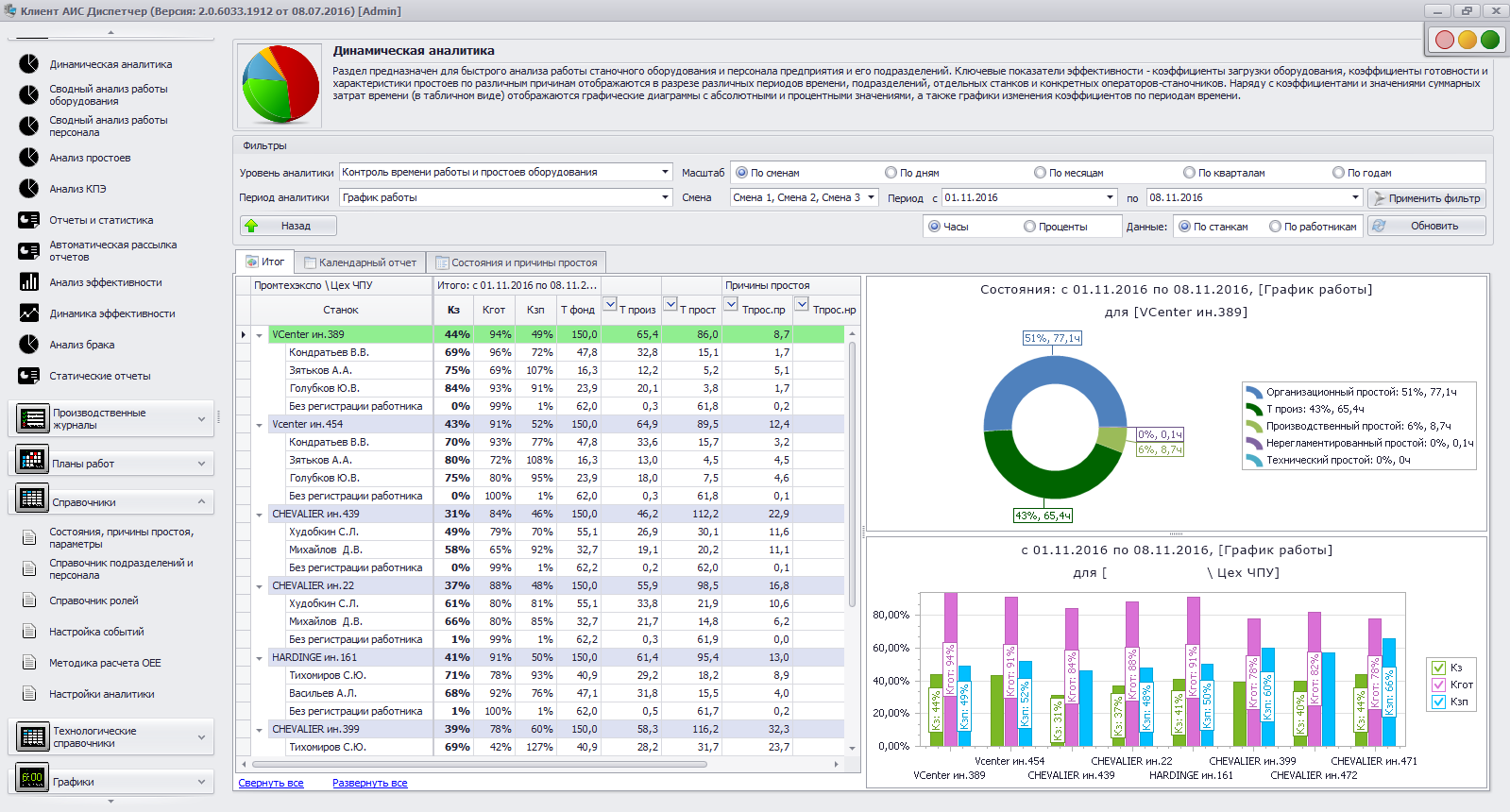

Sistema MDC como um primeiro passo para a Internet industrial das coisas

Nosso sistema, o AIS "Dispatcher", é um sistema da classe MDC (coleta de dados da máquina). Esse é o nível mais baixo quando as informações sobre sua operação e condição são coletadas do equipamento: quantas máquinas funcionavam, quanto estavam ociosas, causas de tempo de inatividade, informações adicionais - corrente, energia, consumo de energia, vibração. Com base nesses "big data", a análise da produção é formada e várias decisões de gerenciamento podem ser tomadas.

Resolvendo o problema do controle da produção, as empresas dão o primeiro passo para a indústria 4.0, onde o principal componente é a Internet industrial das coisas. Ao introduzir um sistema de monitoramento, as empresas formam um ambiente em que as máquinas começam a entender o ambiente e a se comunicar através do protocolo da Internet, ignorando os operadores, resolvendo independentemente problemas de aumento de eficiência ou prevenção de situações de emergência.

De acordo com nossas estimativas, na Rússia, cerca de 400 mil máquinas, e 6-7% desse equipamento usam sistemas MDC. O volume de equipamentos desconectados ainda é muito grande e ainda há muito trabalho.

Clicável

Clicável70% das máquinas-ferramentas nas fábricas são antigas

Cada fábrica russa possui uma grande frota de equipamentos antigos. Falando em termos percentuais, aproximadamente 70% da frota de máquinas-ferramenta na Rússia são máquinas antigas, que já têm várias décadas. A singularidade do nosso sistema é que podemos conectar novos equipamentos CNC e máquinas antigas. Para isso, produzimos terminais especiais que são colocados no quadro elétrico da máquina. Conectamos o terminal à automação elétrica e a todos os tipos de sensores e já coletamos os dados necessários.

Os equipamentos antigos nas fábricas podem ser universais e altamente especializados. Prensas, fornos, máquinas de tornear e fresar - pode ser qualquer coisa. Cada fábrica tem seu próprio legado da era soviética e todos usam esse equipamento como ele pode. Se essas máquinas são especializadas e raras, geralmente são o "gargalo" na produção. Eles precisam ser controlados em primeiro lugar, para ver a eficiência com que trabalham, o quanto estão ocupados - porque a velocidade da produção é igual à velocidade do "elo mais estreito" nela.

Sobre o dispositivo MDC-system no exemplo do sistema "Dispatcher"

O componente básico é o módulo de monitoramento, módulo MDC. Permite coletar informações de equipamentos em produção. Há uma unidade de expedição no mesmo módulo, responsável por responder a vários eventos dentro do sistema.

Além disso, existem módulos que ajudam a organizar a produção em si de maneira mais eficiente. O módulo "Controle de produção" permite escrever tarefas de turno, controlar os parâmetros tecnológicos e organizacionais dos operadores. O módulo “Gerenciamento de tempo de inatividade” (na verdade, é o módulo TOIR, manutenção e reparo) permite que você organize os reparos de acordo com suas condições, horário de funcionamento e conforme cronograma. Outro módulo é o gerenciamento de programas para máquinas CNC. O novo módulo é o Vibrodiagnostics. Com base nos dados de monitoramento de vibração das máquinas, o sistema informa quando e quais componentes críticos da máquina podem falhar, fornece informações sobre as condições técnicas dos rolamentos nas máquinas.

O cliente, dependendo de suas tarefas, seleciona os módulos necessários. O sistema pode ser integrado a sistemas de nível superior - sistemas de produção, ERP (Enterprise Resource Management Systems).

Agora, 120 empresas estão conectadas ao nosso sistema. Recebemos nosso primeiro pedido há cerca de 6 anos da fábrica de aviação de Smolensk. Agora estão conectados mais de 70 equipamentos. Em geral, existem muito mais máquinas-ferramenta, mas esses números são informações classificadas.

Fonte

FonteImplementação empresarial

A implementação ocorre em várias etapas. Primeiro, um projeto piloto é concluído e, em seguida, um workshop é equipado. Quando uma empresa entende que pode aumentar a eficiência usando esse sistema, toma uma decisão sobre a implementação em toda a planta. O próximo estágio é o equipamento no nível de retenção, para que o gerenciamento da empresa de gerenciamento possa ver a carga nas empresas.

Para equipar um site com 10 máquinas, você precisa de 2 a 3 dias úteis. Demora cerca de um mês para equipar uma empresa com 100-150 máquinas.

As modernas máquinas CNC, que podem ser conectadas através de uma rede local, são equipadas em 10 a 20 minutos. Máquinas complexas (antigas) - em algumas horas.

Fonte

FonteOs trabalhadores resistem

Infelizmente, a resistência foi inicialmente observada em quase todas as fábricas. As pessoas realmente não querem mudar da maneira usual. Se antes eles precisavam apenas sentar-se para trabalhar e entregar alguns relatórios no final do turno, agora eles são solicitados a inserir informações adicionalmente, pressione os botões nos terminais.

A segunda razão é que os funcionários da loja começam a entender que tudo está sob controle e a cada minuto de tempo de inatividade razoável cai sobre seus ombros. Geralmente, isso causa um boicote por parte da equipe e a introdução de informações incorretas no sistema. Mas depois de cerca de um mês, tudo se encaixa, porque a “caixa preta” se torna um “aquário transparente” e qualquer ação do operador que está tentando desequilibrar o sistema é controlada e posteriormente desmontada em planadores. Essas reuniões de planejamento são organizadas regularmente durante a fase de amaciamento do sistema.

Após seis meses ou um ano, a psicologia dos trabalhadores muda: eles começam a entender que tudo é controlado, é mais lucrativo trabalhar honestamente, de acordo com as regras, e receber todos os privilégios dos gerentes.

Nas fábricas tradicionais da Rússia, o nível de utilização da máquina não excede 30-50%

Julgamos isso pelo fato de que mais de 5 mil máquinas já estão incluídas no sistema. Alguns clientes nos fornecem acesso para ajudar a resolver a situação e vemos um grande potencial para aumentar a eficiência. A carga ideal é considerada em 70%.

Algumas das empresas em que operamos atingem 60% de utilização, inclusive através do uso de nosso sistema. Por exemplo, a holding de helicópteros russos assumiu seriamente o aumento da eficiência dos recursos existentes. E assim, temos clientes da maioria das grandes corporações: UAC, Rosatom, KTRV, etc.

Clientes privados são poucos

Existem poucas consultas de fábricas privadas, principalmente consultas de empresas estatais. Atribuo isso ao fato de que em grandes empresas com uma grande quantidade de equipamentos, o efeito econômico, mesmo se você aumentar a eficiência da carga de equipamentos em 5 a 10%, é muito significativo. É muito maior do que em uma empresa com 10 a 15 máquinas. Mas tudo está mudando. Quando as pessoas começam a lutar pela eficiência, não em dezenas, mas em alguns por cento, então a pequena produção chega ao ponto em que é necessário contar cada minuto da máquina.

O programa do evento e os ingressos estão no

site oficial .