Ou um aspirador com controle Bluetooth

Na primeira parte, falei sobre aspiradores de pó e ciclones para limpar lascas na oficina. Os comentários compartilharam a experiência de usar diferentes aspiradores de pó, bons e não muito. Agora, falarei sobre como faço protótipos de placas de circuito e dispositivos usando o exemplo de um aspirador com controle de rádio. Abaixo estão muitas fotos!

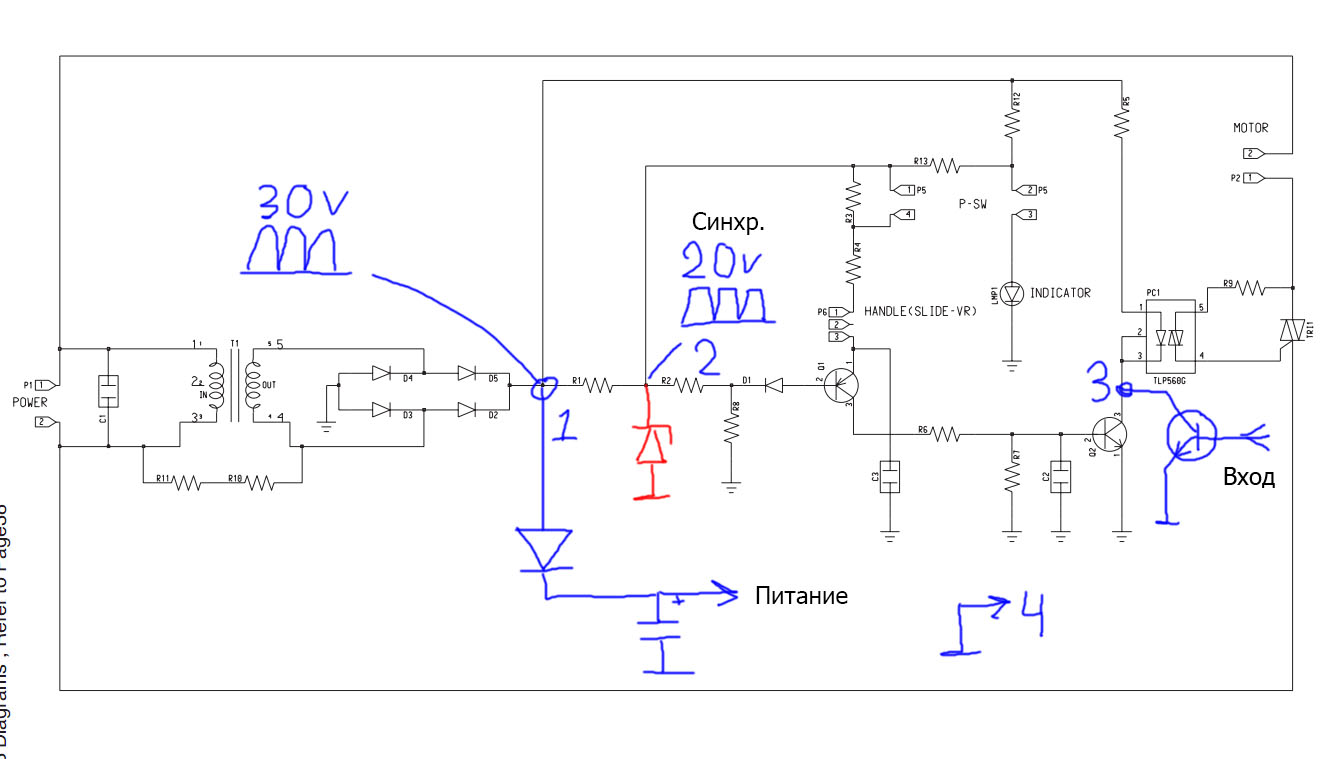

Aqui está um diagrama do aspirador de pó da primeira parte

Clicável

Agora conecte o receptor a ele.

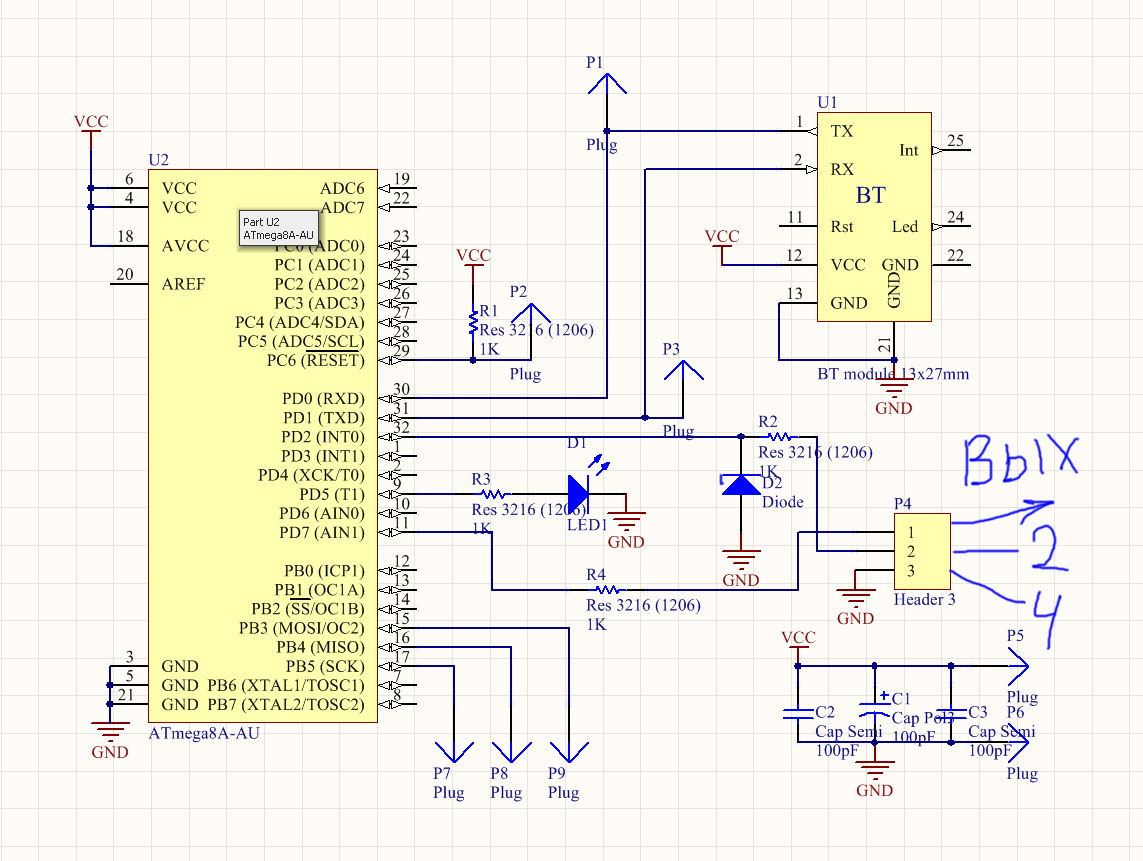

Aqui está o diagrama dele:

Clicável

ClicávelNada complicado aqui. As denominações não são afixadas. Eu precisava de uma taxa mais rápida. Desenhar circuitos e placas é um completo INFERNO :) Alimentamos o circuito a partir do step-down chinês (na saída do transe do aspirador 30v e precisamos de 3,3). A saída do controlador está conectada à base de um transistor adicional. Tomamos o pulso de sincronização do ponto 2. O resistor R2 e o diodo zener D2 limitam a tensão para o controlador.

A lógica do receptor:

Na borda ascendente do pulso de sincronização, uma interrupção é acionada. Nele, iniciamos o cronômetro - o contador.

Possui 2 registros de comparação. No primeiro - abra o acoplador óptico do aspirador, no segundo - feche. O tempo de resposta da primeira depende da potência selecionada e é inversamente proporcional a ela (PWM a partir do final do meio período da rede).

O tempo do segundo registro de comparação permanece inalterado e é ligeiramente menor que o meio período da rede (o restante é o intervalo de guarda).

Do receptor Bluetooth, recebemos pacotes de 3 bytes. Os dois primeiros são IDs - 2 números conhecidos com antecedência para verificar a validade dos dados, para não reagir a nenhum lixo. Se o ID for válido, ligue o LED1 e responda ao terceiro byte, que é a energia.

Rejeitamos energia abaixo de 20% para não queimar o motor. Recalculamos o valor de potência recebido e o escrevemos no primeiro registro de comparação do temporizador - o contador que faz o PWM. Se dados válidos não forem recebidos por alguns segundos, reduzimos o aspirador de pó (acreditamos que o transmissor caiu). Este não é um algoritmo complicado.

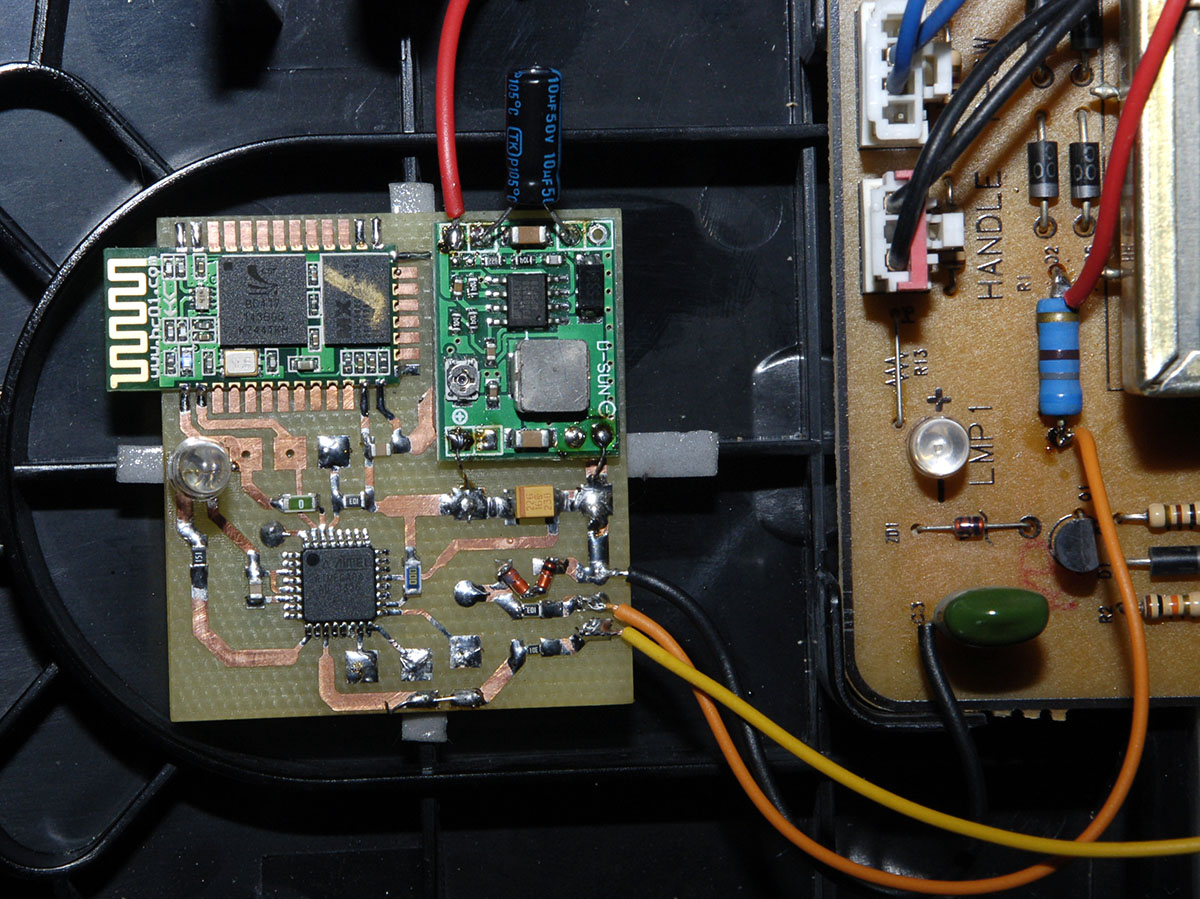

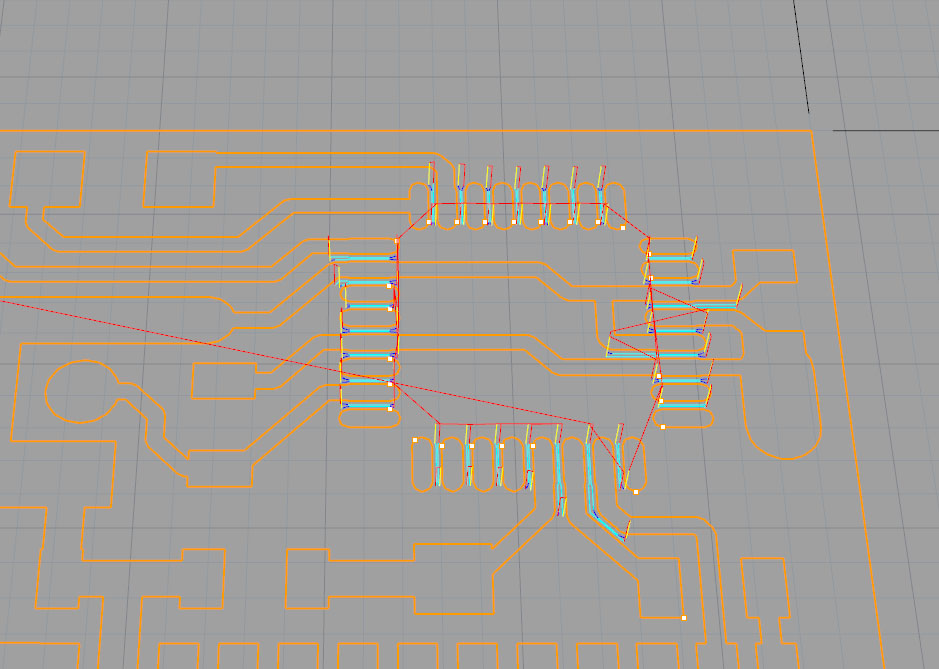

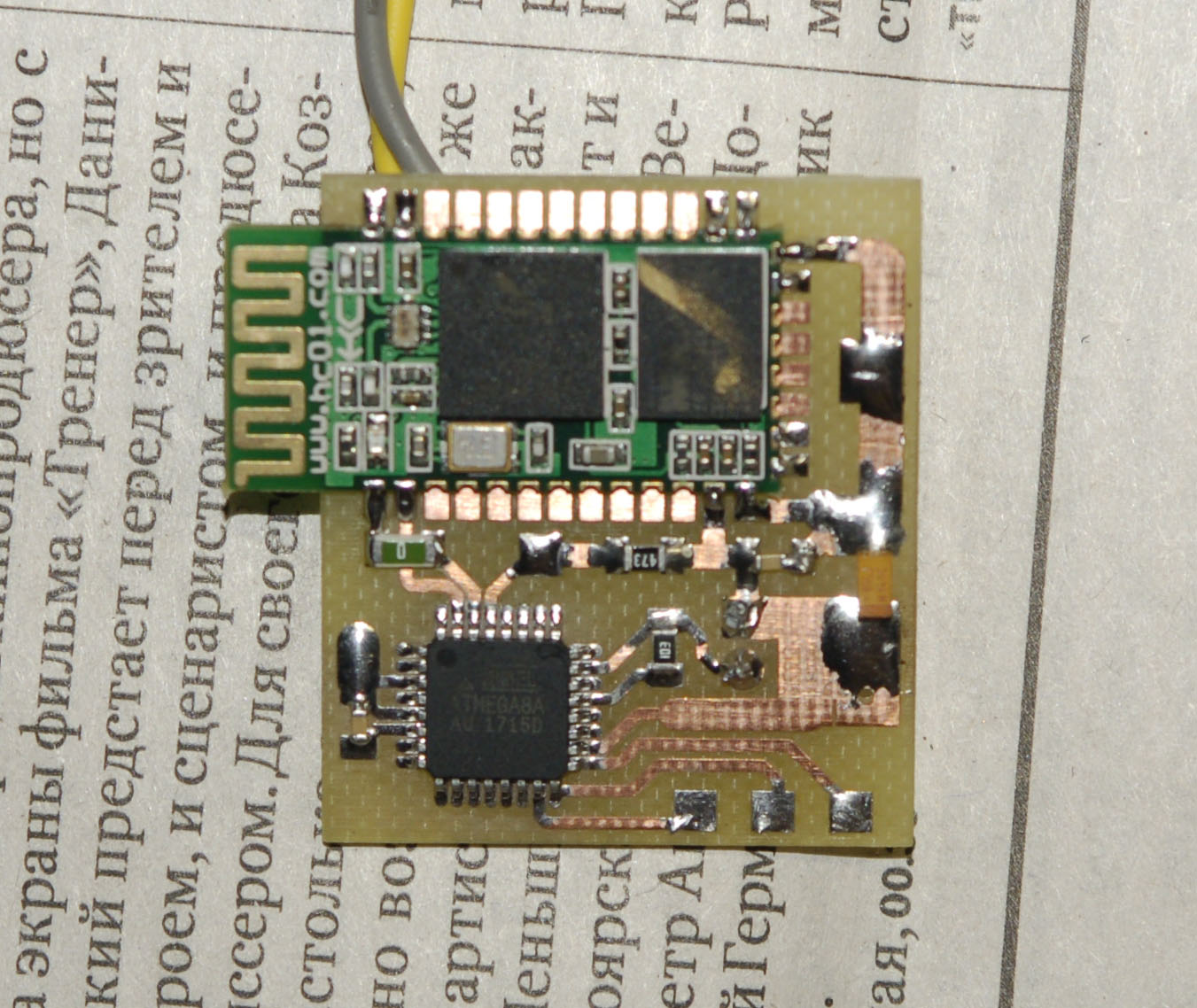

Aqui está a placa receptora do aspirador de pó:

Bem, agora fazemos a placa do transmissor

Ainda é mais fácil com ele. Ele transfere esses mesmos 3 bytes de dados várias vezes por segundo. O terceiro byte depende da posição do resistor no manípulo.

Protótipos e cópias das placas que vi no roteador. E a serra não é a que eu vejo na maioria das descrições e críticas. Eles usam software especial para gravar placas de circuito e simplesmente circulam os caminhos com um moinho. Essa abordagem é adequada apenas para aplicações muito limitadas. Para altas frequências ou tensões significativas, para dispositivos sensíveis, isso não é adequado. O verdadeiro protótipo da placa não deve diferir daquele obtido pela gravação. Ou seja, você precisa cortar todo o cobre conforme o esperado e não apenas circular os caminhos ao longo do contorno.

Para criar programas para as fresas, eu uso o software de fresagem usual, usado para fazer outras peças. Por exemplo, Rhino CAM. Existem muitas estratégias de processamento, incluindo pós-processamento. Ou seja, não é necessário serrar toda a prancha com o cortador mais fino, que deve passar entre as pernas dos microcircuitos e os caminhos mais finos. Vai demorar muito tempo. Você pode demolir a maior parte do cobre com um moinho duro, depois carregar o pequeno e finalizar peças particularmente finas. Se houver muitos lugares vazios no tabuleiro, você pode usar 3 cortadores. O tempo já é aceitável. Especialmente com medição automática de correção de ferramenta. Mudou, apertou um botão, mediu e cortou. Em seguida, perfurar e no final - cortar a placa de circuito. E tudo em um clipe. Assim, a alta precisão não é alcançada pelo método LUT.

Por exemplo, às vezes faço protótipos de placas para testar um escritório familiar para a produção de lâmpadas LED. Lá, é importante posicionar com precisão as lentes acima dos LEDs, é necessário que ele se encaixe exatamente no estojo e os orifícios coincidam. Placas em folha de alumínio. Mas, para isso, o fresamento é o máximo!

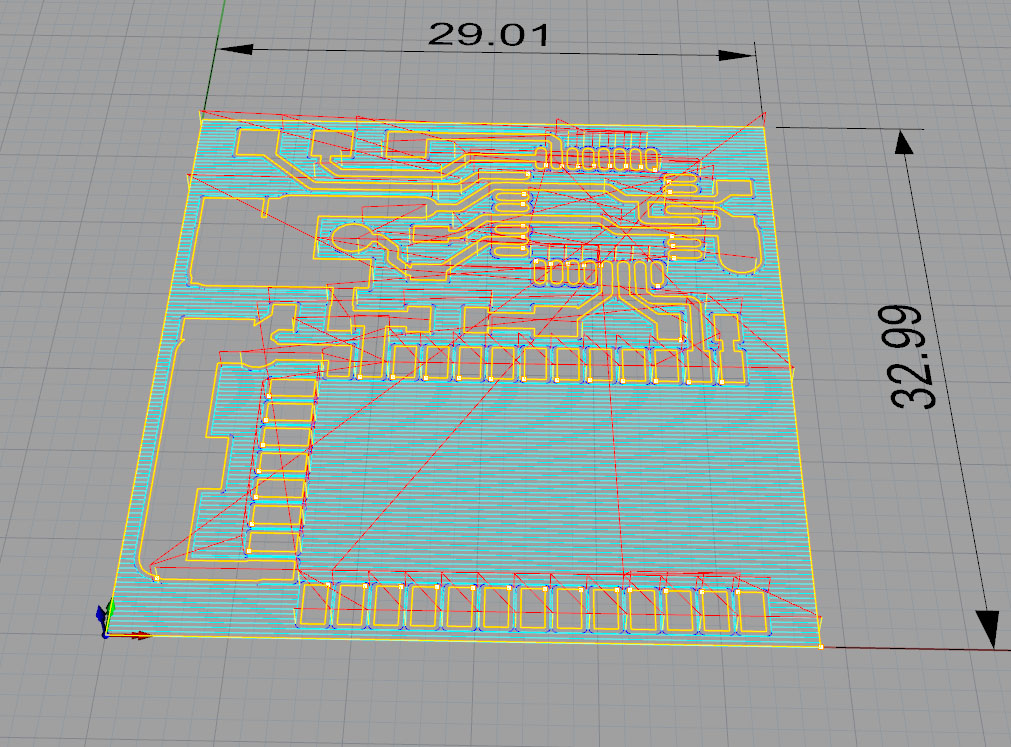

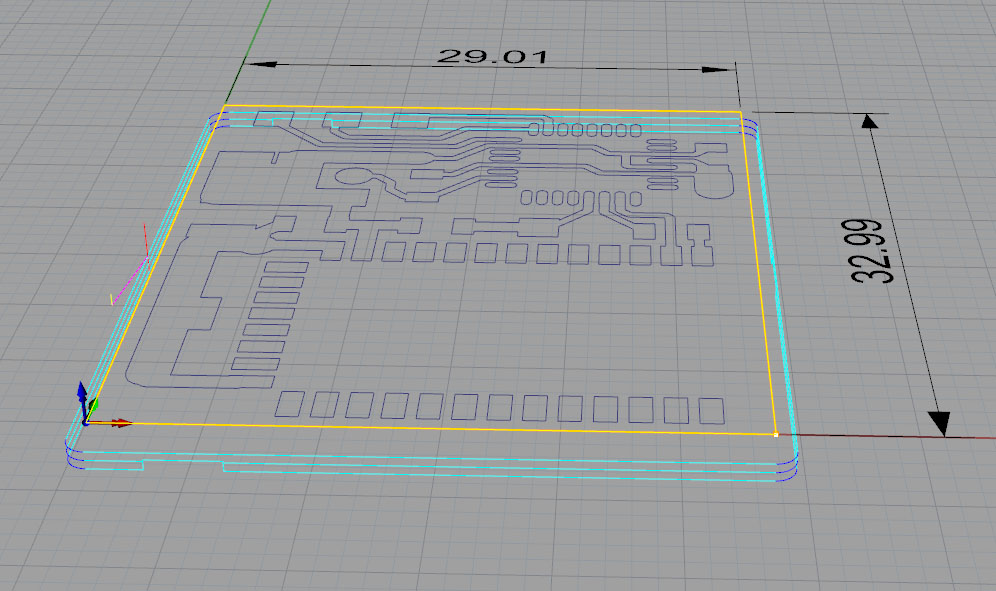

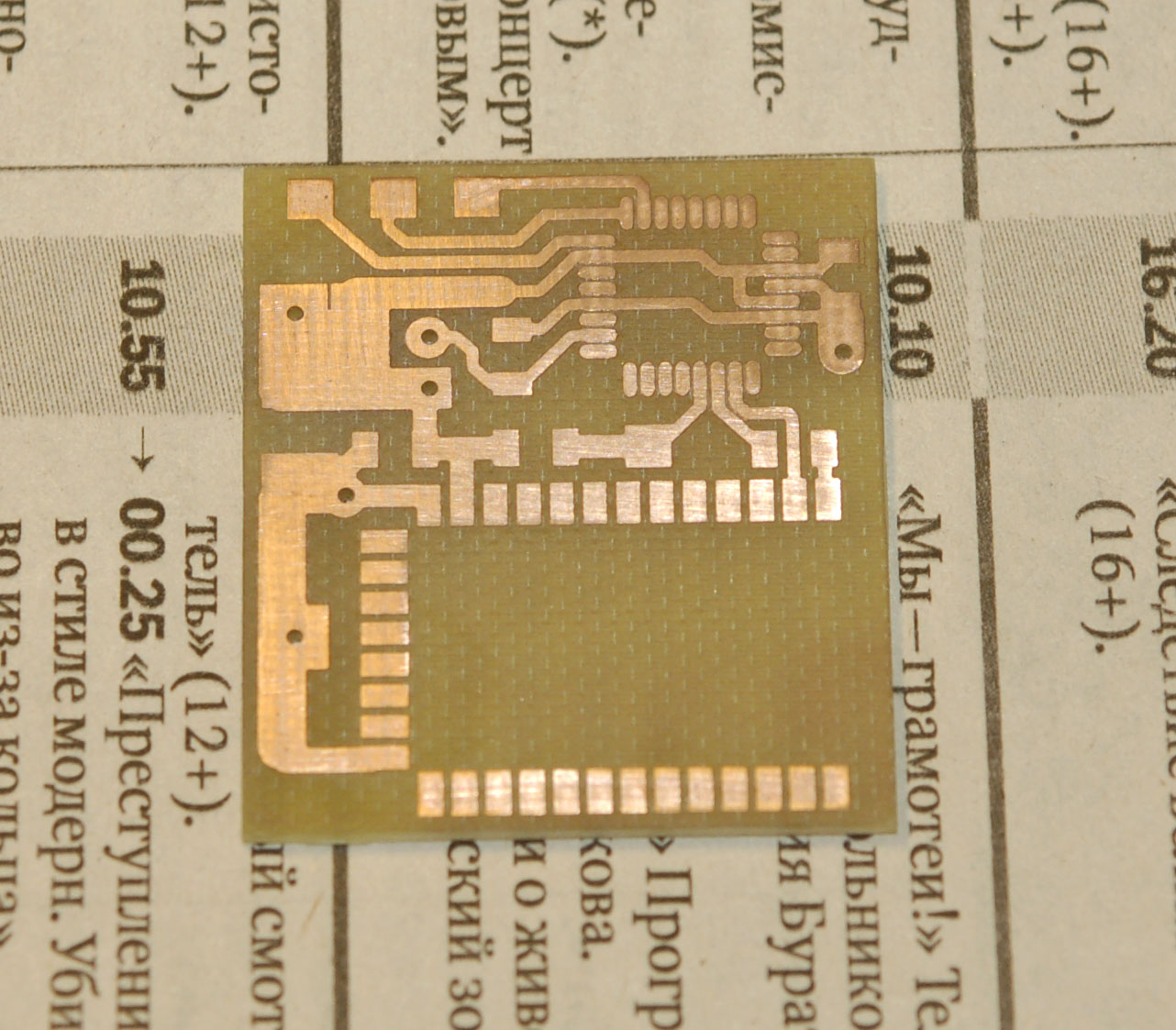

Aqui está o passo aproximado da placa do transmissor:

E aqui está uma coisa fina:

No bruto havia um moinho de 0,5 mm, e em uma fina

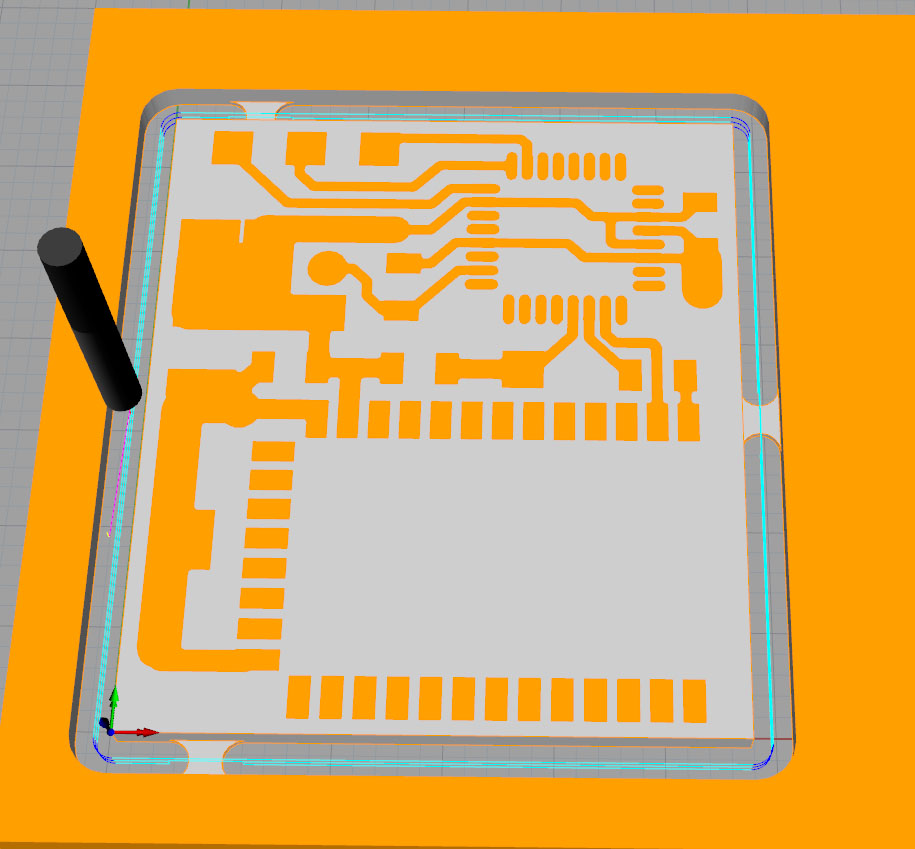

Bem, cortando a placa de circuito:

Pontes para que a placa não caia da folha.

O arquivo de furos pode ser fornecido ao software da máquina; aqui o programa não precisa ser preparado.

Simulação:

Bem, o “olho” para gelo em um aspirador de pó de acrílico “leite”.

Existem pontes também. Uma peça derrubada pode quebrar o cortador ao se mover. Bem, para que não seja aspirado para o aspirador.

E aqui está o quadro após o fresamento:

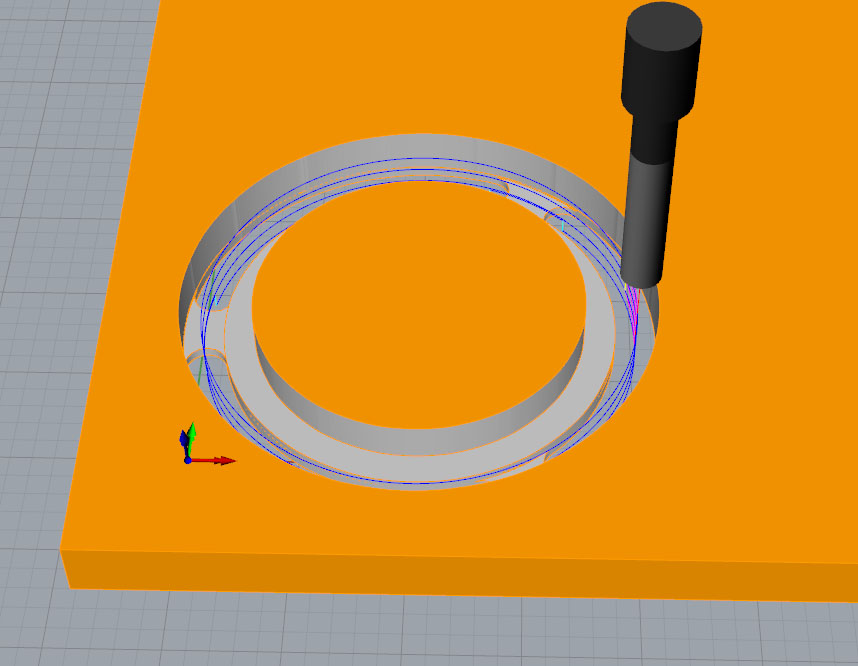

Profundidade de fresagem 0.03mm

Nesta profundidade, o cortador descasca a camada de cobre e dificilmente toca a PCB. O recurso do cortador aumenta. E você pode criar faixas sutis. Qualquer que seja a máquina exata (e isso também é importante), esse fresamento não funcionará sem medição. A aquisição do conselho ainda é uma curva! A máquina pode medir a superfície com uma sonda e construir a superfície de uma peça de trabalho real. Depois, ele ajusta o programa nessa superfície, e toda a curvatura da peça de trabalho é levada em consideração no processo. A profundidade é a mesma, mas a precisão é alta.

Definimos a grade em incrementos de cerca de um centímetro e medimos ...

Clicável

ClicávelUm contato é conectado à camada condutora da placa (direita). Os grampos “rápidos” são isolados e coloco um pedaço de plástico embaixo do clipe à esquerda. Este grampo é para economizar, para que você possa se aproximar da borda da peça de trabalho. O controlador da máquina é completamente isolado galvanicamente da mecânica da máquina e até da porta USB do computador com o qual trabalha. Isso é feito para não matar o cérebro com estática quando você está cortando plástico e para que a interferência não afete a transferência USB.

Aqui está uma ferramenta que eu uso para placas:

- Cortador de gravura.

- Moinho de "milho". Com ela, recortei os contornos do quadro, grandes furos e ranhuras, e para uma demolição muito grosseira de cobre. Mordida textolite como manteiga.

- Broca comum.

Há também um moinho com uma mola para trabalhar com uma máscara (para verniz), mas ainda não foi usado.

Aqui está a placa do transmissor pronta:

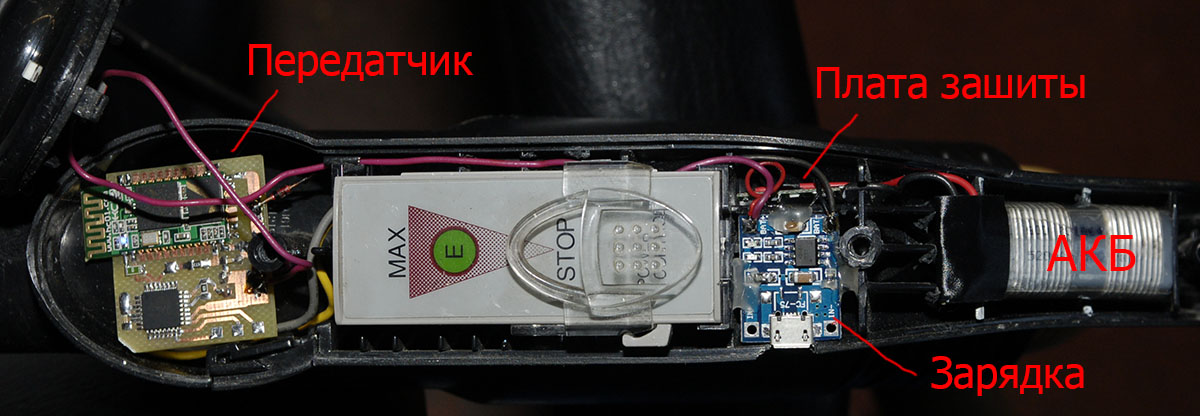

E aqui tudo já está integrado na alça do aspirador

Alimentado por uma lata de lítio, o carregador micro USB é imediatamente integrado. Então, farei placas transmissoras semelhantes para integração em máquinas-ferramenta. Mas ainda haverá sincronização entre ligar o aspirador e ligar a máquina.

Bem, algo assim. Parabéns a todos no início da noite de sexta a segunda-feira!

Início da história:

Limpeza em uma oficina geek. Parte 1