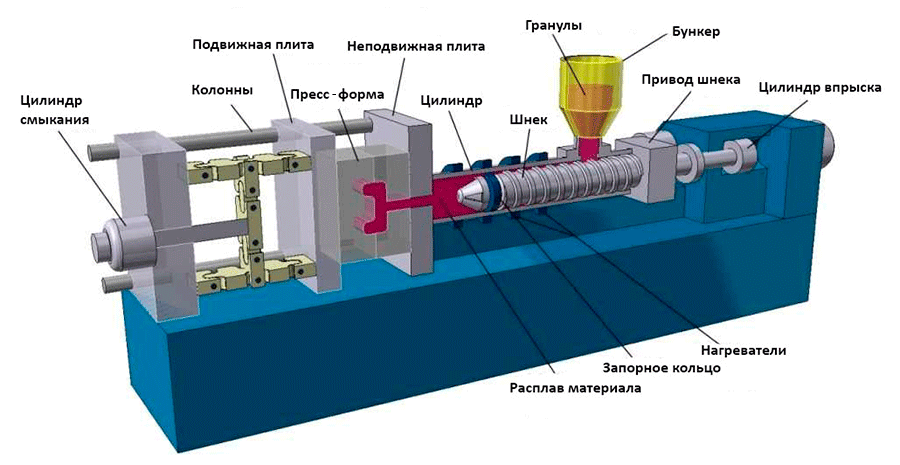

Máquina de moldagem por injeção (ilustração Rutland Plastics)

Máquina de moldagem por injeção (ilustração Rutland Plastics)Ao desenvolver um produto em série para o mercado de eletrônicos, você precisará de uma caixa. E, provavelmente, será feito de plástico. Para a criação de protótipos de peças plásticas e a criação de um protótipo da caixa, é usada a impressão 3D e para a produção em massa - moldagem por injeção.

A tecnologia de moldagem por injeção é um dos pontos mais importantes no caminho do produto para o mercado de eletrônicos. Portanto, independentemente da disponibilidade de educação técnica, você deve entender a essência desse processo pelo menos em um nível básico.

Todo mundo sabe que, ao desenvolver um novo dispositivo, a tarefa mais cara é o design da eletrônica, mas nem todo mundo entende que, ao se preparar para a produção, o estojo de plástico assume a maior parte do orçamento.

Isso se deve principalmente ao alto custo das ferramentas ou dos chamados moldes. Na prática, o custo dos moldes para moldagem do corpo se torna um dos principais itens de custo ao introduzir um novo produto no mercado.

Noções básicas de moldagem por injeção

A moldagem por injeção é uma tecnologia relativamente antiga e tem sido usada desde o final do século XIX. Um parafuso enorme (broca) é instalado nas

máquinas de moldagem por injeção , que direcionam o plástico fundido para o molde sob alta pressão. Este método de transmissão helicoidal foi inventado em 1946 e ainda hoje é utilizado.

As máquinas de moldagem por injeção não são, obviamente, iguais às modernas máquinas de impressão 3D de alta tecnologia. Não há nada de inovador neles, mas o uso da moldagem por injeção é um pré-requisito para a criação da maioria dos novos produtos "de ferro".

O molde de injeção consiste em duas metades (

matriz e punção ) que, quando fechadas, formam uma cavidade na forma da peça desejada. Plástico líquido quente é derramado sob alta pressão.

É necessária alta pressão para que o plástico no estado de fluido viscoso preencha todos os cantos da cavidade do molde.

Quando o plástico esfria, as duas metades do molde se separam e a parte acabada do corpo é removida delas.

Desenvolver o projeto e a construção da caixa para produção em massa é uma tarefa bastante difícil, e o custo dos moldes em si é de dezenas de milhares de dólares. Ao mesmo tempo, a moldagem por injeção continua sendo uma das tecnologias mais populares, porque só permite produzir milhões de peças idênticas a um preço incrivelmente baixo por peça.

Custo do molde

O equipamento é caro. E para a produção da maioria dos dispositivos requer vários moldes, o custo total pode ser muito significativo. E quanto mais detalhes você precisar produzir usando um formulário específico, mais caro ele custará.

Isso se deve ao fato de que um molde de "vida longa" deve funcionar em condições incrivelmente duras. Repetidas vezes, é exposto a altas temperaturas e pressões.

Essas duas forças destrutivas trabalham com o desgaste do molde, até que em algum momento os primeiros defeitos de fundição apareçam.

Metais duros são usados para criar moldes resistentes. A dureza do metal depende de quantas peças fundidas precisam ser feitas usando esse molde específico. As ferramentas para a fabricação de 10 mil peças podem ser feitas de metal mais macio, em comparação com o projetado para 1 milhão de peças.

Por exemplo, o alumínio é amplamente utilizado para a produção de pequenos lotes (até 10 mil peças). Para volumes maiores de produção, eles mudam para metal mais duro, como aço.

No entanto, quanto mais duro o metal, mais difícil é fabricar o molde e maior é o seu custo. Além disso, levará muito mais tempo para obter ferramentas de aço. Isso se deve ao fato de que os moldes de injeção são criados por fresagem, ou seja, um molde sólido exigirá uma ferramenta de fresagem ainda mais difícil.

Se uma empresa ou uma startup sem financiamento externo estiver implementando um projeto com um orçamento pequeno, tente encontrar um fabricante que concorde em amortizar o custo de fabricação de moldes.

Por exemplo, se os moldes custarem US $ 25.000, você poderá oferecer ao fabricante o pagamento de acordo com o seguinte esquema: você paga um dólar por cada unidade produzida a partir dos primeiros 25.000 itens.

Obviamente, esse esquema reduz os lucros por unidade de produção, mas ainda assim é um método muito razoável de financiamento, especialmente se comparado a um empréstimo bancário.

Design para fabricação (Design para fabricação, DFM)

O alto custo dos moldes é apenas uma das desvantagens da moldagem por injeção. A segunda desvantagem são as dificuldades e limitações na fase de desenvolvimento do projeto e construção de peças plásticas.

Tendo recebido

um protótipo de trabalho ideal feito em uma impressora 3D, é necessário dedicar muito mais tempo e dinheiro para adaptá-lo à moldagem por injeção.

Limitações da produção em massa devem ser levadas em consideração nos primeiros estágios do desenvolvimento. Alguns requisitos de molde, como declives de fundição, podem ser adiados pelo menos até que um segundo protótipo seja criado.

Outros requisitos, como espessura uniforme da parede e rebaixos, precisam ser implementados desde o início.

Viés de injeção

A principal tarefa ao trabalhar com peças fabricadas por moldagem por injeção é removê-las corretamente do molde. Assim que o plástico esfria, as duas metades do molde se abrem e obtemos uma nova peça de plástico moldado.

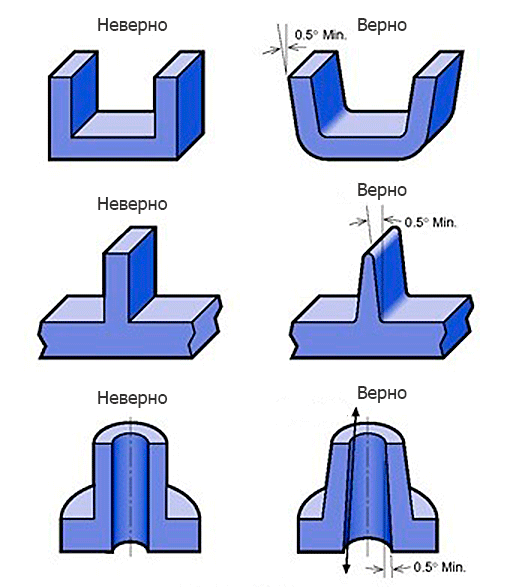

Qualquer projeto 3D para moldagem por injeção deve incluir uma injeção ou viés tecnológico para preencher o molde e extração desimpedida do produto acabado. A inclinação da injeção é essencialmente um pequeno ângulo de inclinação que é adicionado a quaisquer superfícies verticais que correspondem à direção na qual o produto é removido do molde. Na maioria dos casos, 1-2 graus é suficiente.

Exemplos de implementações reais minadas. Imagem cortesia de ICO Mold .

Exemplos de implementações reais minadas. Imagem cortesia de ICO Mold .Alguns especialistas acreditam que os cortes inferiores devem ser implementados em um modelo 3D desde o início.

Embora a contabilização de cortes inferiores em um estágio inicial de desenvolvimento seja importante, ela cria complicações desnecessárias ao criar os primeiros protótipos. Portanto, é melhor adicioná-los ao projeto quando você estiver completamente confiante no seu protótipo. I.e. na maioria dos casos, os cortes inferiores devem ser adicionados após a primeira ou a segunda versão do protótipo.

Pinos ejetores

Pinos ejetores ou empurradores são usados para remover as peças plásticas do molde. Como o nome indica, esses são pequenos pinos cilíndricos que empurram a peça para fora de forma.

Os empurradores não têm uma posição padrão; portanto, você deve pensar sobre onde eles estarão localizados. Idealmente, eles devem estar localizados na parte mais forte da fundição para evitar sua deformação quando removidos do molde.

Vale considerar que os pinos ejetores, em regra, deixam pequenas marcas no produto. Se você observar atentamente a maioria das peças de plástico, poderá ver essas pequenas marcas redondas que aparecem durante a ejeção do molde moldado.

Isso deve ser considerado ao desenvolver um produto. Tente fazer os empurradores entrarem em contato com a fundição em locais que não sejam críticos para a aparência do produto. Você pode até tentar esconder as marcas do empurrador sob o rótulo ou o logotipo.

Curso de empurrão duplo

Algumas peças de plástico não podem ser removidas de uma forma simples de dois componentes de uma só vez; nesses casos, são usados empurradores inclinados e um mecanismo de ejeção duplo.

O empurrador inclinado é parte integrante do molde, que é inserido antes do início da fundição e depois removido antes da divulgação das principais partes do molde. O empurrador inclinado se move perpendicularmente à direção do movimento das duas meias formas.

Vale a pena fazer todos os esforços para não usar o mecanismo de ejeção dupla, pois aumenta significativamente a complexidade e o custo do molde.

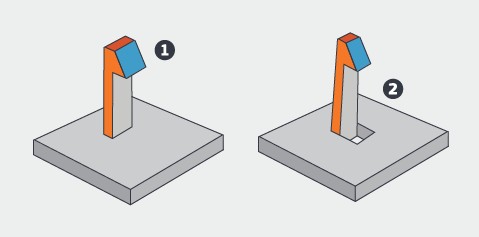

Um dos principais truques que permite recusar a ejeção dupla é a recusa de usar cortes inferiores. O rebaixo é uma protrusão ou recesso na superfície da peça fundida, que impede que o produto seja ejetado do molde com um único empurrão.

A situação com rebaixos geralmente pode ser corrigida da seguinte forma: adicione um sulco (fenda) sob a borda e use um único empurrão em vez de um duplo.

No projeto 1, é necessário um golpe de empurrão duplo devido à subcotação. A ranhura no projeto 2 permite abandonar a ejeção dupla e remover a peça do molde de uma só vez. Imagem cortesia de Proto Labs.

No projeto 1, é necessário um golpe de empurrão duplo devido à subcotação. A ranhura no projeto 2 permite abandonar a ejeção dupla e remover a peça do molde de uma só vez. Imagem cortesia de Proto Labs.Espessura de parede uniforme

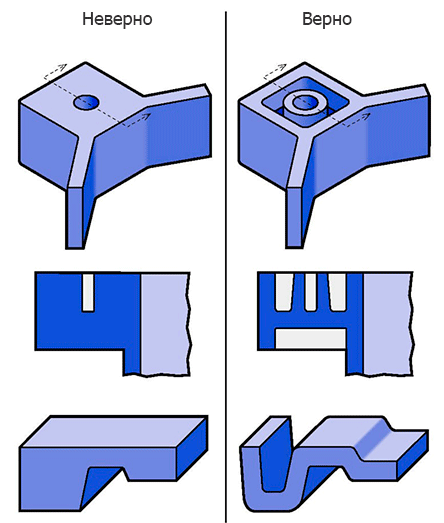

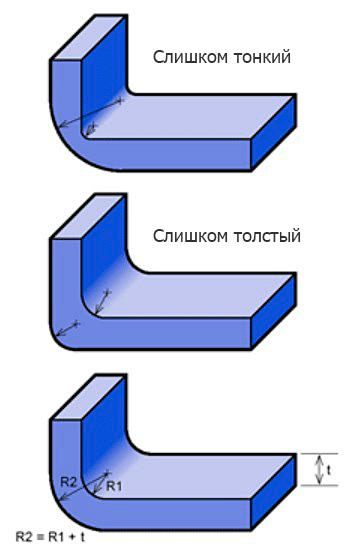

Uma das características importantes da moldagem por injeção, que tem um enorme impacto no design do dispositivo, é a exigência de uma espessura de parede uniforme da peça fundida. Isso se deve ao fato de que o plástico moldado deve esfriar na mesma velocidade em toda a superfície da peça. Um resfriamento irregular pode causar a deformação da peça.

Portanto, ao projetar um alojamento para moldagem por injeção, são utilizadas nervuras em vez de seções mais grossas. O design adequado de uma peça com uma espessura de parede uniforme exige definitivamente experiência.

O uso de um golpe de empurrão duplo e a espessura irregular das paredes da fundição são dois dos erros mais comuns cometidos por designers 3D que não estão familiarizados com as limitações técnicas da moldagem por injeção.

Vale a pena garantir que a modelagem 3D do seu dispositivo seja realizada por um especialista que esteja familiarizado com esta tecnologia.

Exemplos de estruturas com a mesma espessura de parede. Imagem cortesia de ICO Mold.

Exemplos de estruturas com a mesma espessura de parede. Imagem cortesia de ICO Mold.Raio / Arredondamento

Cantos e bordas ideais das peças são impraticáveis para moldagem por injeção. O polímero fundido não será capaz de preencher uniformemente e completamente todo o formulário com bordas afiadas, mesmo sob condições de alta pressão. Pelo menos, você não deve esperar isso com grandes volumes de produção.

Um exemplo de um design de ângulo correto. Imagem cortesia de ICO Mold.

Um exemplo de um design de ângulo correto. Imagem cortesia de ICO Mold.Todas as arestas e cantos devem ser arredondados ou chanfrados para que o polímero os preencha de maneira uniforme e completa.

Canais frios versus canais quentes

A alimentação plástica de alimentação a frio / alimentação a quente é uma variação do sistema de passagem que direciona o polímero fundido para a cavidade do molde.

Um amplo canal de entrada permite que o polímero flua livremente a pressões mais baixas. No entanto, canais amplos requerem mais tempo para resfriar o plástico e criar mais desperdícios de produção, os quais afetam o custo da peça.

Por outro lado, um canal de canal estreito reduz o tempo de resfriamento e excede o excesso de material e, finalmente, minimiza o custo da fundição. No entanto, ele tem uma desvantagem: um canal estreito requer maior pressão para empurrar o polímero fundido para dentro do molde.

Existe uma solução que permite o uso de canais estreitos no sistema de câmara quente a baixa pressão.

Diretamente no molde ao longo dos canais, são instalados elementos de aquecimento que suportam o polímero em um estado mais líquido, graças a eles, o plástico preenche o molde a uma pressão mais baixa.

Infelizmente, você precisa pagar por tudo, e os canais quentes também têm suas desvantagens: complexidade adicional na fabricação de equipamentos, o que sempre se traduz em custos adicionais.

Na maioria dos casos, pelo menos inicialmente, é melhor usar canais sem elementos de aquecimento, ou seja, sistema de bloqueio de canal frio. Sempre vale a pena começar com a solução mais simples e barata.

Linha do conector de forma

Se você examinar cuidadosamente qualquer peça de plástico, verá a chamada linha de conectores. Ele estará localizado na junção das duas partes do molde.

Essa junção de duas meias formas nunca é perfeita; um pouco de polímero sempre flui ao longo do contorno. À medida que o molde envelhece e se deteriora, esse vazamento se torna mais perceptível.

É muito importante escolher o melhor local para a linha de conectores. Idealmente, ele deve ser colocado na parte invisível do dispositivo.

Moldes de um e vários assentos

Em um certo estágio de produção, torna-se possível reduzir o tempo de fundição devido aos moldes com várias cavidades (eles também são chamados de moldes com várias cavidades). Eles são usados para aumentar a velocidade de produção e reduzir o custo de aquisição.

Os moldes com vários locais, como o nome indica, permitem criar várias cópias de uma peça devido a um preenchimento de polímero. Apenas não use esses formulários no início, até que o processo seja depurado e as fundições ideais de formulários únicos ainda não tenham sido criadas. É aconselhável produzir pelo menos vários milhares de unidades de produtos antes de mudar para formulários com várias cadeiras.

Como regra, empreendedores com orçamento limitado fazem o máximo uso de suas formas únicas, a menos que o próprio fabricante financie a fabricação de seus moldes.

Moldes da família

Na maioria dos casos, é utilizado um formulário separado para cada peça de plástico individual no dispositivo. O corpo precisará de pelo menos duas partes: superior e inferior.

Mas para a maioria dos produtos, serão necessárias mais de duas peças plásticas. Os moldes são muito caros, e a compra de vários moldes ao mesmo tempo é um sério obstáculo financeiro, por isso você precisa se esforçar para obter o número mínimo de peças plásticas.

Uma maneira alternativa de minimizar os moldes necessários é usar um tipo especial de moldes multi-assento, os chamados de família. O molde da família permite combinar várias peças diferentes em uma peça fundida.

Enquanto um formulário típico de várias poltronas (múltiplos ninhos) cria várias cópias da mesma peça, um formulário de família cria partes diferentes.

Parece bom, certo? Infelizmente, nem tudo é tão simples, você precisa pagar por tudo. O principal problema com as formas de família é que cada parte delas deve ter aproximadamente o mesmo tamanho.

Caso contrário, uma das cavidades do molde será preenchida com polímero fundido antes das outras. Os formulários da família devem ser projetados para que todas as cavidades sejam preenchidas com polímero aproximadamente na mesma velocidade. Isso limita claramente a sua aplicação. É improvável que todos os detalhes do caso sejam de tamanho semelhante.

Seleção de material

Hoje, temos à nossa disposição uma incrível variedade de polímeros com várias características. Os dois polímeros mais comuns na

fabricação de eletrônicos são policarbonato (PC / PC) e plástico ABS (ABS / acrilonitrila butadieno estireno).

O policarbonato tem uma resistência ao choque muito mais alta e parece ter uma qualidade melhor que o ABS. No entanto, os PCs são, obviamente, mais caros que o ABS.

O policarbonato é o plástico mais popular em produtos de classe superior, é amado por sua força e aparência estética.

Se a qualidade da superfície for crítica para um novo produto, é melhor optar por um PC. Se o produto foi projetado para uma categoria de preço baixo, é melhor escolher o ABS.

Onde trabalhar com moldes?

Onde é melhor produzir peças plásticas para o seu dispositivo: em casa ou na China? Na maioria dos casos, é melhor começar a trabalhar com um produtor local em seu país (a menos que você viva em um país onde a indústria é muito pouco desenvolvida).

Então, quando os volumes excederem 10 mil unidades, para reduzir custos, você poderá ir ao fabricante chinês.

A China é apenas a escolha perfeita para produção em larga escala. Apenas não inicie o desenvolvimento inicial e a depuração do processo lá. Com os fabricantes locais, qualquer problema pode ser resolvido com muito mais facilidade e rapidez.

O primeiro lançamento e os primeiros erros são cometidos localmente e, em seguida, a produção é realocada para a China.

Nota do tradutor: é importante considerar que transportar um molde de um país para outro (e mais ainda para a China da Europa) é uma tarefa complexa e cara. Portanto, selecionamos para nossos clientes fabricantes de protótipos locais e, se obtivermos uma série grande no total, imediatamente os colocaremos na China com a expectativa de depreciação do formulário ao longo de várias iterações de produção. De fato, se a produção em massa for lançada pelos fabricantes locais, o molde será local e seu transporte para a China ou a criação de um segundo molde na China não funcionará.Conclusão

Este artigo é destinado ao primeiro conhecimento dos recursos da moldagem por injeção. Mas mesmo esse conhecimento básico ajudará você a escolher conscientemente um designer 3D para seu novo produto.

Não é tão importante para um leigo entender todas as nuances dessa tecnologia; basta ter uma idéia geral das possibilidades e dificuldades da produção em massa de um gabinete para eletrônica.

Agora você pode fazer as perguntas certas ao se reunir com especialistas que estarão envolvidos no desenvolvimento e produção da carcaça do seu novo produto.