O motor de fluxo magnético axial usa placas de circuito impresso como bobinas eletromagnéticas

Artigo traduzido de spectrum.ieee.org por Carl BugejaTudo começou com o fato de que eu queria fazer um drone muito pequeno. Mas rapidamente percebi que um fator limita as tentativas de reduzir e iluminar um projeto: motores. Até motores pequenos são objetos separados que precisam ser conectados ao restante dos elementos eletrônicos e estruturais. Então comecei a pensar em uma maneira de mesclar esses elementos para economizar peso.

Fiquei inspirado pelo fato de que alguns sistemas de rádio usam antenas, que são faixas de cobre em uma placa de circuito impresso. É possível usar algo semelhante para criar um campo magnético suficientemente forte que possa alimentar o motor? Decidi ver se poderia criar um motor de fluxo magnético axial usando bobinas eletromagnéticas, feitas na forma de faixas em uma placa de circuito impresso. No motor de fluxo magnético axial, as bobinas eletromagnéticas que formam o estator são montadas paralelamente ao rotor, feitas na forma de um disco. Ímãs permanentes são incorporados ao disco do rotor. A aplicação de bobinas do estator CA faz com que o rotor gire.

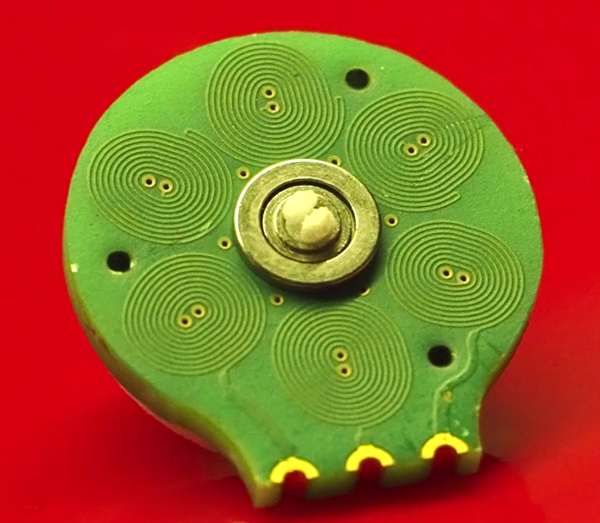

A primeira dificuldade foi garantir um campo magnético suficientemente forte capaz de girar o rotor. É muito simples criar um caminho em espiral plano e passar corrente por ele, mas limitei o motor a um diâmetro de 16 mm, para que o diâmetro total do motor fosse comparável aos menores motores prontos. 16 mm significavam que a espiral poderia fazer apenas 10 rotações e o total de bobinas localizadas no disco sob o rotor poderia ser 6. Dez rotações não seriam suficientes para obter um campo magnético suficiente. No entanto, as placas de circuito impresso são boas, pois hoje é bastante simples fabricar uma placa de circuito multicamada. Depois de imprimir um pacote de bobinas de quatro camadas, consegui atingir 40 rotações por bobina, o que é suficiente para girar o rotor.

Durante o processo de desenvolvimento, um problema mais sério apareceu. Para manter a rotação do motor, é necessário sincronizar um campo magnético de mudança dinâmica entre o rotor e o estator. Em um motor típico, isso é feito com corrente alternada e a sincronização é obtida naturalmente, graças ao arranjo de escovas que conectam eletricamente o estator e o rotor. Um

motor sem escova requer eletrônica de controle com um sistema de feedback.

Cada camada do circuito possui um conjunto de bobinas, e elas são empilhadas uma em cima da outra, conectando-se umas às outras e formando trilhas contínuas.

Cada camada do circuito possui um conjunto de bobinas, e elas são empilhadas uma em cima da outra, conectando-se umas às outras e formando trilhas contínuas. A placa de circuito impresso final de quatro camadas

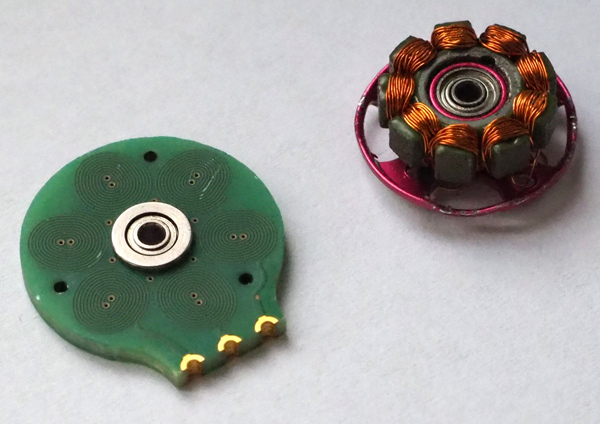

A placa de circuito impresso final de quatro camadas Os pulsos dessas bobinas giram o rotor impresso em uma impressora 3D, na qual ímãs permanentes são construídos

Os pulsos dessas bobinas giram o rotor impresso em uma impressora 3D, na qual ímãs permanentes são construídos O sistema não é tão poderoso quanto um motor sem escova tradicional, mas as placas de circuito impresso são mais baratas e fáceis.

O sistema não é tão poderoso quanto um motor sem escova tradicional, mas as placas de circuito impresso são mais baratas e fáceis.No modelo anterior do mecanismo que criei, usei counter-emfs como feedback para o controle de velocidade. O anti-fem é obtido pelo fato de o motor rotativo funcionar como gerador, criando uma tensão nas bobinas do estator, que neutraliza a tensão que gira o motor. As informações sobre a contra-fem fornecem feedback indicando a rotação do motor e permitem que a eletrônica de controle sincronize as bobinas. Mas no meu motor PCB, o anti-fem era fraco demais para ser usado. Portanto, montei

um sensor Hall , medindo diretamente a mudança no campo magnético, para medir a rapidez com que o rotor e seus ímãs permanentes giram acima do sensor. Esta informação vai para a eletrônica que controla o motor.

Para fabricar o rotor, voltei-me para a impressão 3D. Inicialmente, fiz um rotor, que foi montado em uma haste de metal separada, mas comecei a imprimir a haste como parte integrante do rotor. Isso reduziu o número de componentes físicos ao rotor, quatro ímãs permanentes, um rolamento e uma placa de circuito impresso, fornecendo bobinas e resistência estrutural.

Logo, meu primeiro motor já estava funcionando. Testes mostraram que ele fornece de forma estável um torque estático de 0,9 g * cm. Esse momento não foi suficiente para implementar meu plano inicial de criar um motor integrado para o drone, mas pensei que esse motor ainda pode ser usado como um motor para robôs pequenos e baratos movendo-se sobre rodas no chão, então continuei a pesquisar (geralmente os motores acabam sendo as partes mais caras dos robôs). Um motor impresso pode operar com tensões de 3,5 a 7 V, embora a alta tensão aqueça significativamente. A 5 V, sua temperatura de operação é de 70 ° C, o que é bastante aceitável. Consome cerca de 250 mA.

No momento, estou

focando no aumento do torque. Consegui quase dobrá-lo adicionando uma folha de ferrite na parte traseira das bobinas do estator para limitar as linhas do campo magnético. Também planejo outros protótipos de motores com outros sistemas de enrolamento. Além disso, estou trabalhando no uso das mesmas tecnologias para criar uma

unidade linear capaz de mover um controle deslizante impresso sobre uma série de 12 bobinas. Também testo um protótipo de uma placa de circuito impresso flexível usando as mesmas bobinas. Meu objetivo é começar a fabricar novos robôs usando mecanismos menores e mais baratos do que os disponíveis hoje.