Como mostrar aos investidores um lindo robô? Projete um corpo bonito. Como fazer isso enquanto não há investimento? Tentei descrever brevemente meu caminho. Estamos desenvolvendo um

robô para coletar bolas de golfe no driving range .

Sem um corpo bonito, é muito difícil explicar como o robô ficará. Neste artigo eu vou lhe dizer como por

24.000 rublos. obtenha uma caixa de 1000 mm x 800 mm x 250 mm, bem como que tipo de ancinho coletamos na estrada. Talvez isso ajude você a evitar nossos erros.

1. Introdução

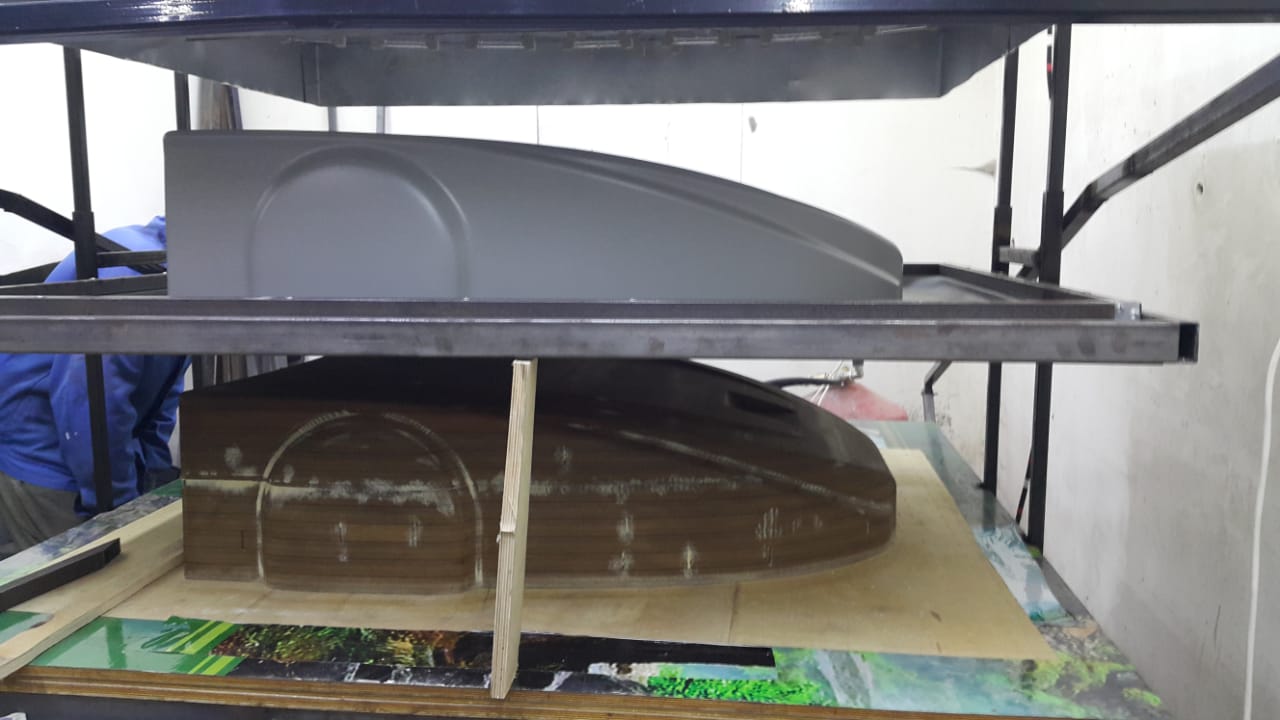

A primeira versão do case, feita de esteira de vidro e epóxi, possibilitou avaliar as dimensões e a aparência geral em espécie. Depois de fazer alterações no modelo, começamos a procurar possíveis tecnologias de baixo custo para fabricar o gabinete.

O caso pode ser feito por

moldagem por

injeção , mas o custo de fabricação de moldes é uma enorme barreira para as startups. Portanto, para a fabricação da parte superior, foi decidido o uso de moldagem termo vácuo.

A formação de produtos a vácuo é possível em equipamentos baratos e requer um pequeno investimento inicial.

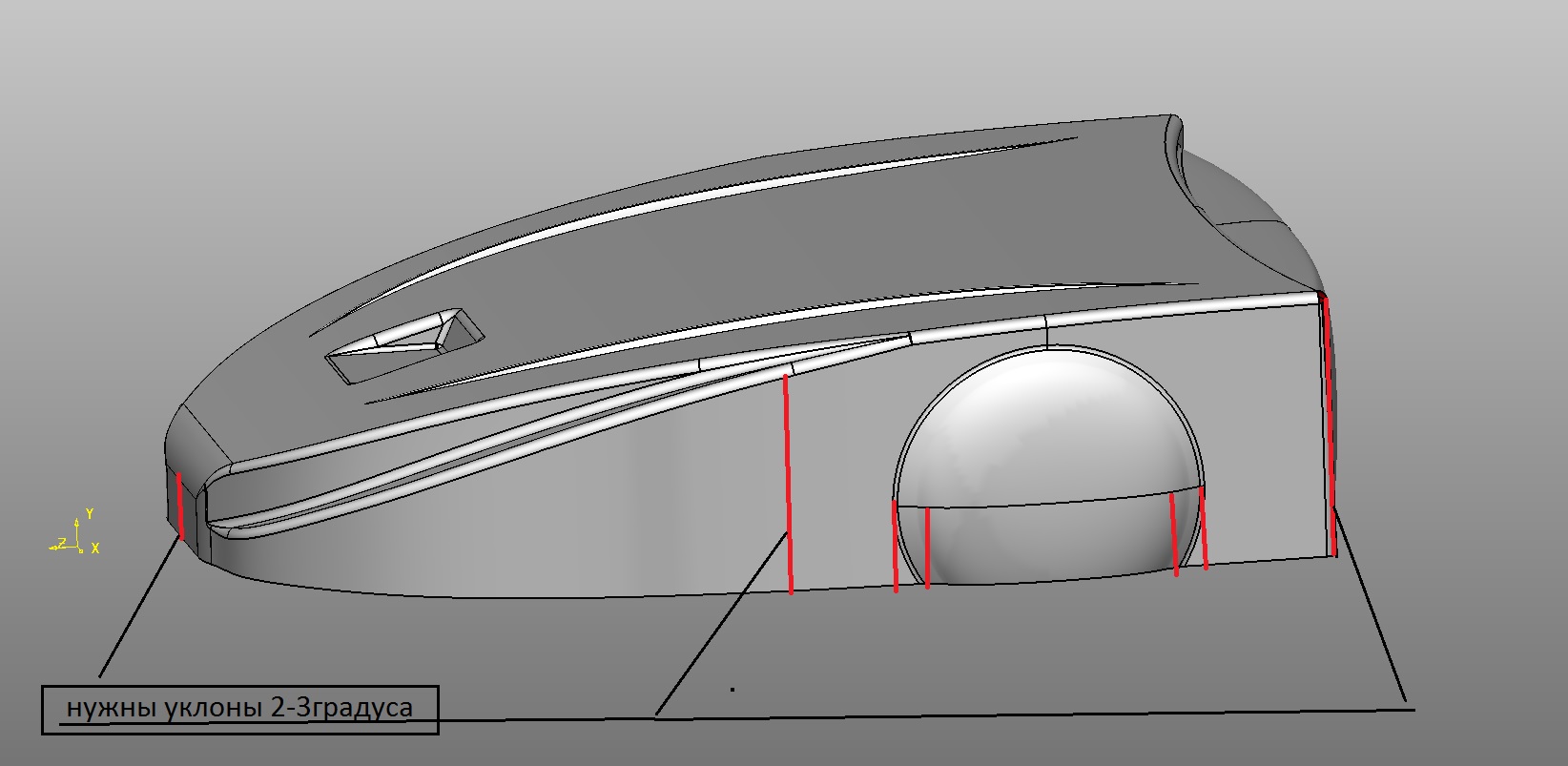

Preparação do modelo. Primeiro erro

Ângulos negativos devem estar ausentes no modelo, ou seja, todos os chanfros e pontas devem ter ângulos superiores a 90 graus. As superfícies laterais devem ter pelo menos uma inclinação mínima de 2-3 graus, para que o modelo possa ser facilmente removido da matriz. A matriz precisa ser feita mais alto, porque nos cantos adjacentes à mesa, o ar não pode ser completamente removido até o fim, o que dará uma inclinação suave à mesa. A parte inferior é melhor para cortar. O quanto você faz acima depende da espessura da folha, da potência do equipamento e do quanto você aquecerá o material polimérico.

Fresagem matricial. Segundo erro

Primeiro de tudo, quando você tem um modelo, precisa preparar uma matriz. Nos fóruns que li sobre o uso de aglomerado, mas na prática o MDF é mais usado. Os formulários que exigem maior precisão e são projetados para receber mais cópias são feitos de alumínio.

Nosso segundo erro foi escolher um fornecedor para fresar o modelo. Como nosso modelo é de 1000 mm x 800 mm x 250 mm., Era necessário procurar imediatamente um contratado com a área de trabalho apropriada da máquina CNC. Acreditamos que é possível montar uma matriz de 12 peças sem problemas.

Tendo perdido tempo e dinheiro, encontramos outro contratado que criou uma matriz de duas partes.

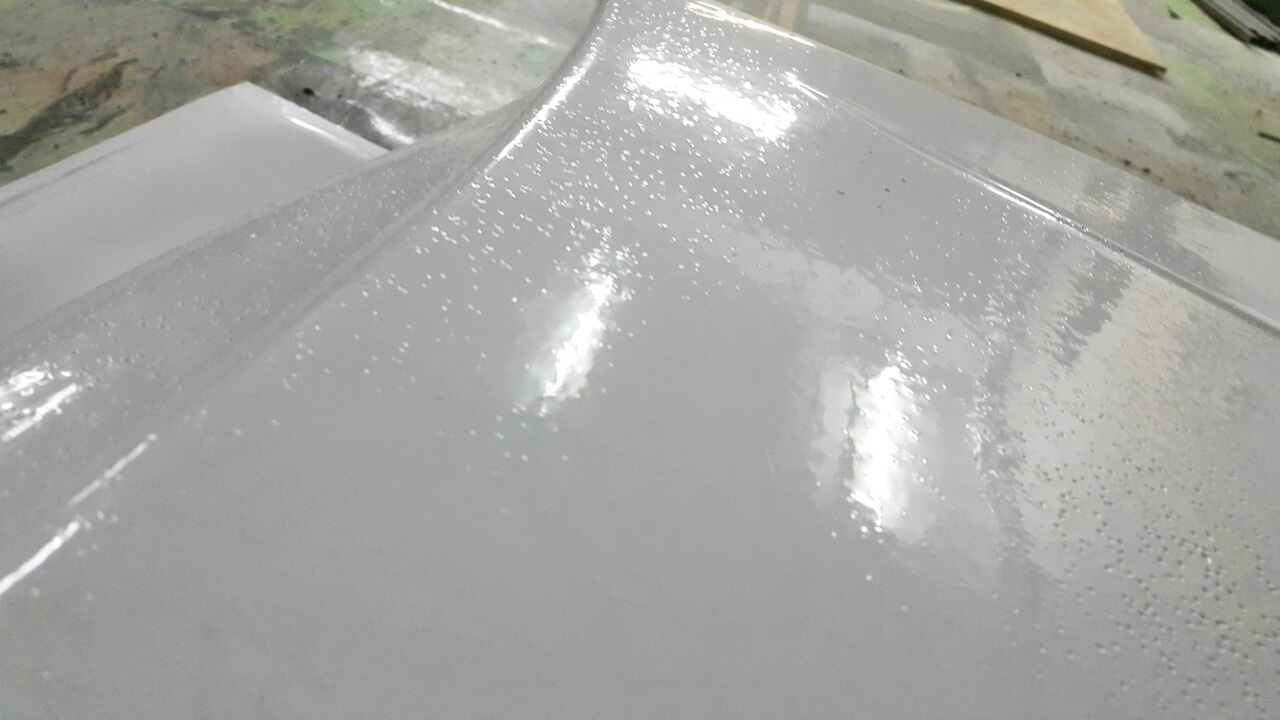

Após a moagem do MDF, as peças obtidas devem ser coladas, lixadas e revestidas com uma camada de resina epóxi para criar uma camada protetora.

Formação a vácuo. Terceiro, quarto erro

Quando sua matriz estiver pronta, você poderá iniciar o processo de moldagem. Decidimos fazer nós mesmos uma mesa de moldagem. Parece nada complicado: uma mesa do tamanho necessário, com furos tecnológicos para a exaustão do ar, uma bomba de vácuo, lâmpadas infravermelhas. Sob as dimensões do modelo, um quadro foi feito com antecedência.

Eles não tiraram uma foto da nossa "máquina-ferramenta", mas parecia algo assim. Afetado por uma falta de experiência. Produtos de qualidade não funcionaram.

Nosso quarto erro foi que compramos folhas de plástico ABS muito cedo. Enquanto esperávamos o modelo, o plástico absorveu a umidade do ar. Por causa disso, quando a formação de artefatos apareceu na forma de bolhas, tive que comprar novas folhas de ABS.

E, como acontece às vezes, no final de nosso tormento, encontramos amigos que fornecem um ciclo completo de serviços para a preparação do modelo e a moldagem a vácuo. Eles estão localizados em Nizhny Novgorod, mas ofereceram ajuda por dinheiro muito adequado. Como resultado, terceirizamos completamente o processo de moldagem.

O principal processo de moldagem:- Fixando a matriz em uma mesa de vácuo;

- Fixando uma folha de material no quadro. É importante fixar a folha ao redor do perímetro para evitar deformações durante o aquecimento;

- Aquecimento de material polimérico. O aquecimento uniforme de toda a folha é importante: geralmente são usados emissores de infravermelho ou lâmpadas de quartzo;

- Pré-esticar a folha. Sob seu próprio peso ou ar;

- Recuar uma folha em uma matriz;

- Bombear ar entre a chapa e a peça de trabalho;

- Resfriamento de material; Um passo muito importante para evitar a deformação do produto.

- Extração de matrizes;

- Revisão do produto.

Processar vídeo

Resultado

Os principais materiais formados

Escolhemos uma folha de ABS de 4 mm de espessura devido à acessibilidade, o que proporciona paredes laterais de 2 mm quando puxadas, o que é bastante adequado para nós. Em geral, há uma enorme quantidade de materiais.

Informações da WikipediaVídeo, o que claramente não é suficiente para a apresentação do projeto. Precisa de MVP com um caso real

Conclusão

A moldagem a termo-vácuo é uma excelente maneira de criar um corpo para protótipos, MVP e pequenas séries. Depois de testar o novo caso, provavelmente tentaremos fazer as alterações necessárias na matriz existente e usá-lo para fazer uma pequena série.

Obrigado pela atenção!

PS: 6 pessoas da Habr estão participando do projeto. Estamos desenvolvendo três versões de software (incluindo no

Ardupilot e iniciando a versão no ROS),

criamos uma placa de identificação para framboesas, duas versões do caso, temos três protótipos e planos ambiciosos. Este robô não teria sido se não fosse por

Habr .