Este artigo foi escrito para resumir minha experiência na fabricação independente de uma usina para um paramotor elétrico e, de fato: um motor elétrico, controlador, bateria e outros acessórios.

Antecedentes

Como a maioria, eu estava interessado no assunto do voo desde a infância, mas aconteceu que peguei vôos reais no ar, e não em um simulador ou modelo controlado por rádio, não há muito tempo, em 2014. Eu escolhi um parapente como o tipo de aeronave mais democrático.

No estágio inicial dos voos não motorizados, quando cada minuto gasto no ar é caro, você costuma pensar nas vantagens do voo, mas imediatamente vê as desvantagens - aumento do ruído e da vibração de um motor primitivo de dois tempos, o cheiro de combustível durante o transporte e o armazenamento da unidade. E como tive uma experiência bem-sucedida de auto-eletrificar uma bicicleta, foi decidido fazer uma instalação elétrica.

Depois de refletir sobre os vários projetos, decidi por um esquema de acionamento de hélice de acionamento direto implementado por muitos, com um motor elétrico de grande diâmetro, mas com uma espessura pequena.

O motor elétrico, plano como uma panqueca, fornece um torque aceitável com um pequeno peso, dimensões e complexidade do projeto. É possível obter maior eficiência usando um motor elétrico de alta velocidade e tamanho pequeno com uma caixa de câmbio (eu estava convencido disso em minha bicicleta elétrica), mas a complexidade de fabricar essa caixa de câmbio e, o mais importante, seu ruído considerável me fizeram abandonar essa idéia.

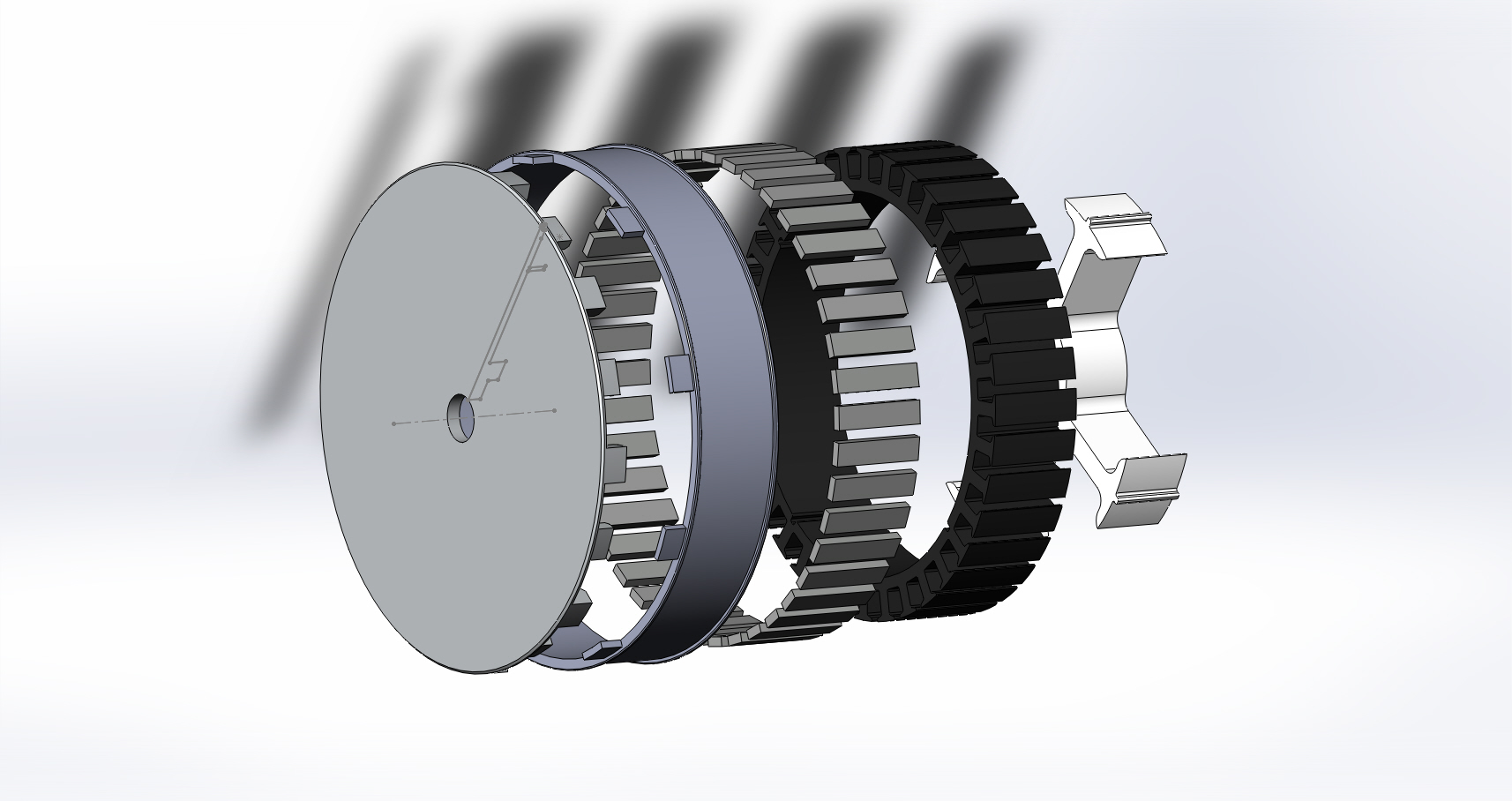

Sem mais delongas, tirando fotos e esboços do famoso motor elétrico HPD10 da rede, em poucos dias eu desenhei meu motor em Solid

Desde o ancestral, apenas o perfil das placas do estator permaneceu inalterado, o que, me parece, os designers alemães tiraram sem alterações uma roda de motor desconhecida da bicicleta.

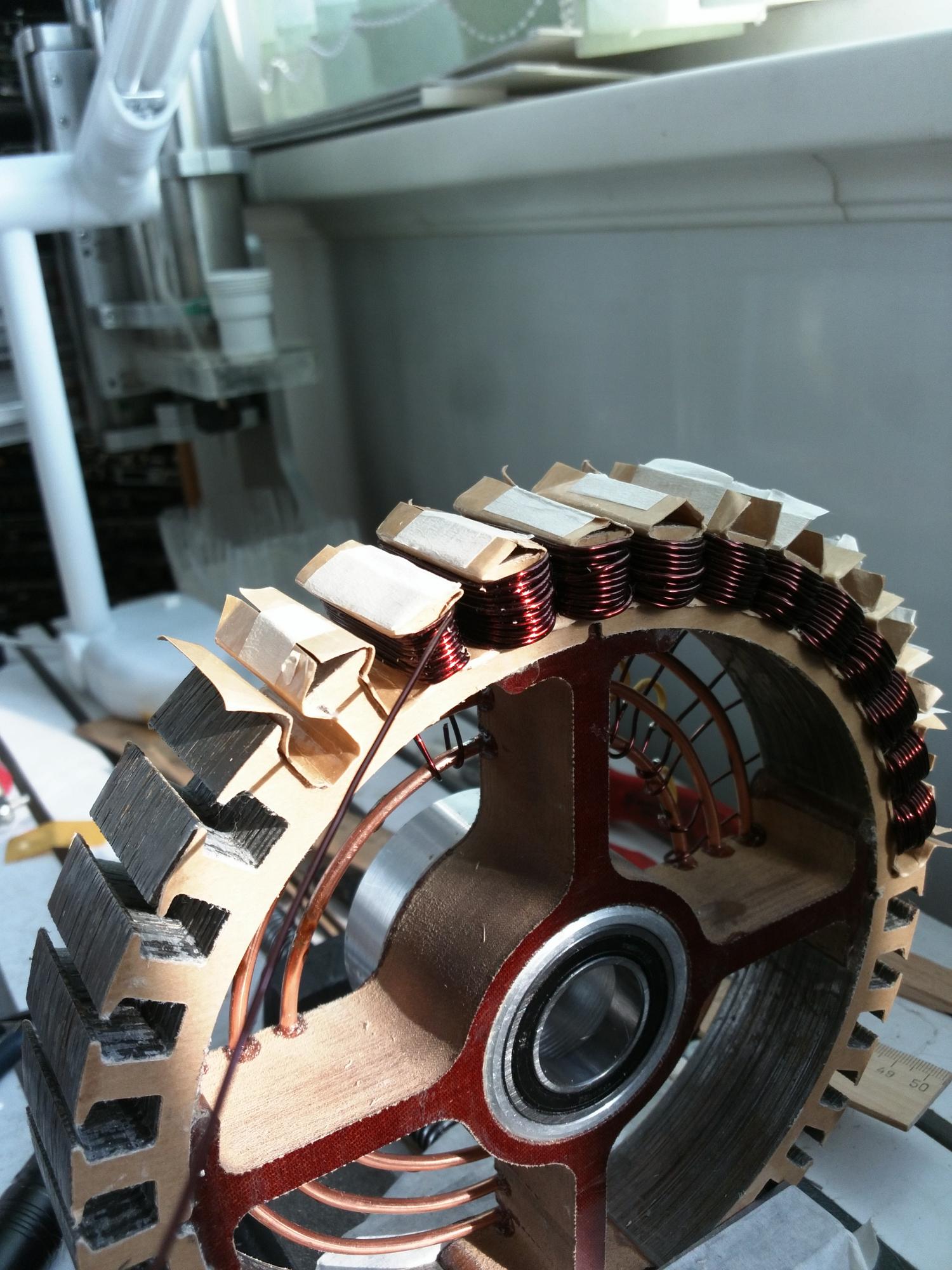

A parte mais importante, o circuito magnético do estator deve ser constituído por um conjunto de placas de aço magnético isotrópico especial com uma espessura não superior a 0,35 mm. Após uma longa pesquisa, em São Petersburgo, havia uma empresa pronta para atender meu pequeno pedido.

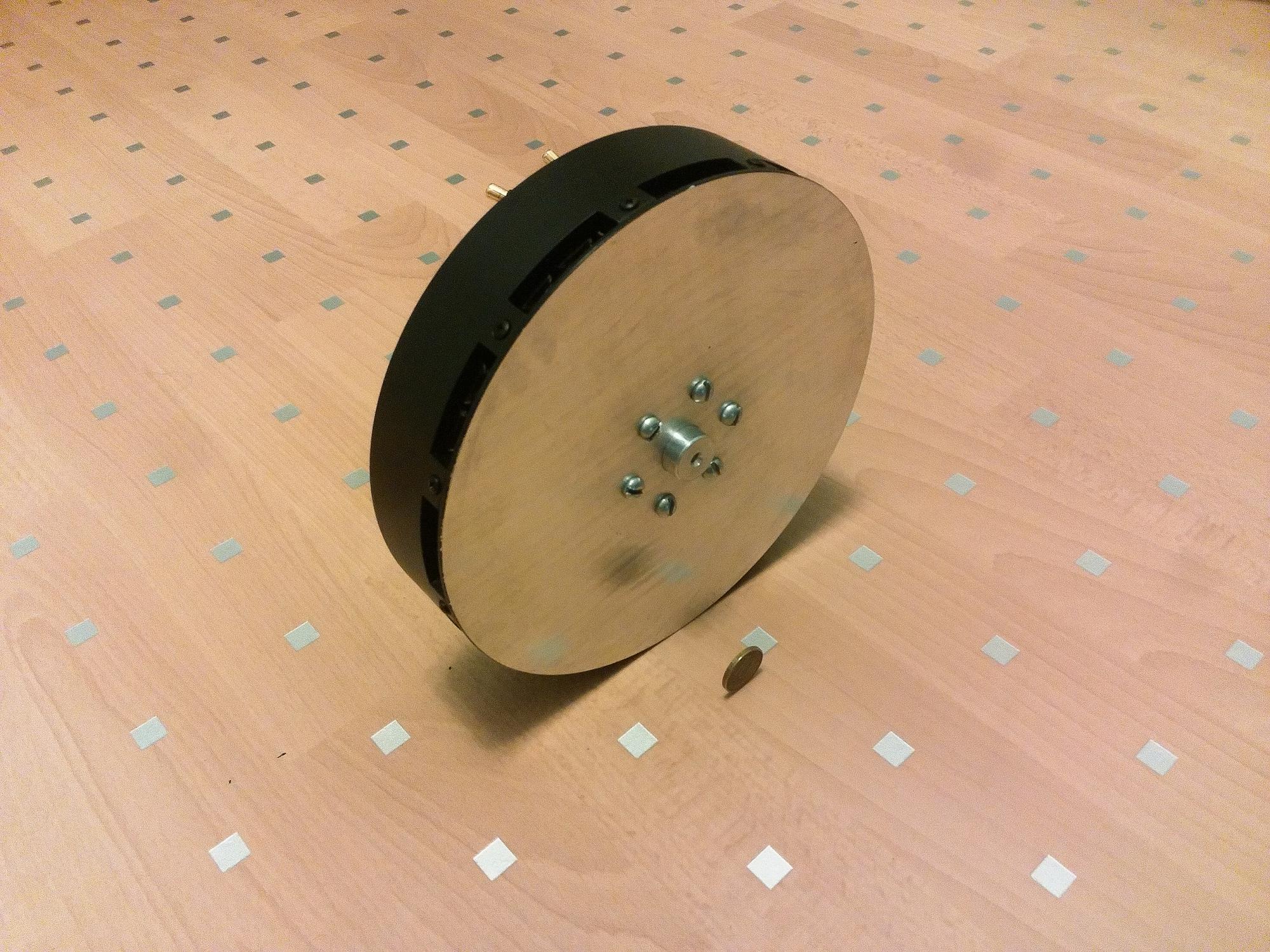

Anel de rotor feito de tubo adequado encontrado em sucata

O disco é fresado a partir de uma placa d16t, o hub é feito de PCB espessa.

Enrolamento final, o trabalho mais chato.

Amostra intermediária pronta, potência 12kW, tensão máxima 100V.

Na fase de cálculo do enrolamento do motor, aumentei a tensão máxima, em comparação com o protótipo duas vezes, até 100V. Naquele momento, não pensei nas armadilhas dessa solução, a principal vantagem que vi em uma dupla redução na corrente, daí a conexão serial de baterias com corrente relativamente baixa, conectando fios e conectores de seções menores.

A realidade acabou sendo menos otimista, os controladores disponíveis na época estavam com tensão ou corrente máxima mais baixa, geralmente não sabiam trabalhar no modo sem sensor ou eram indecentemente caros.

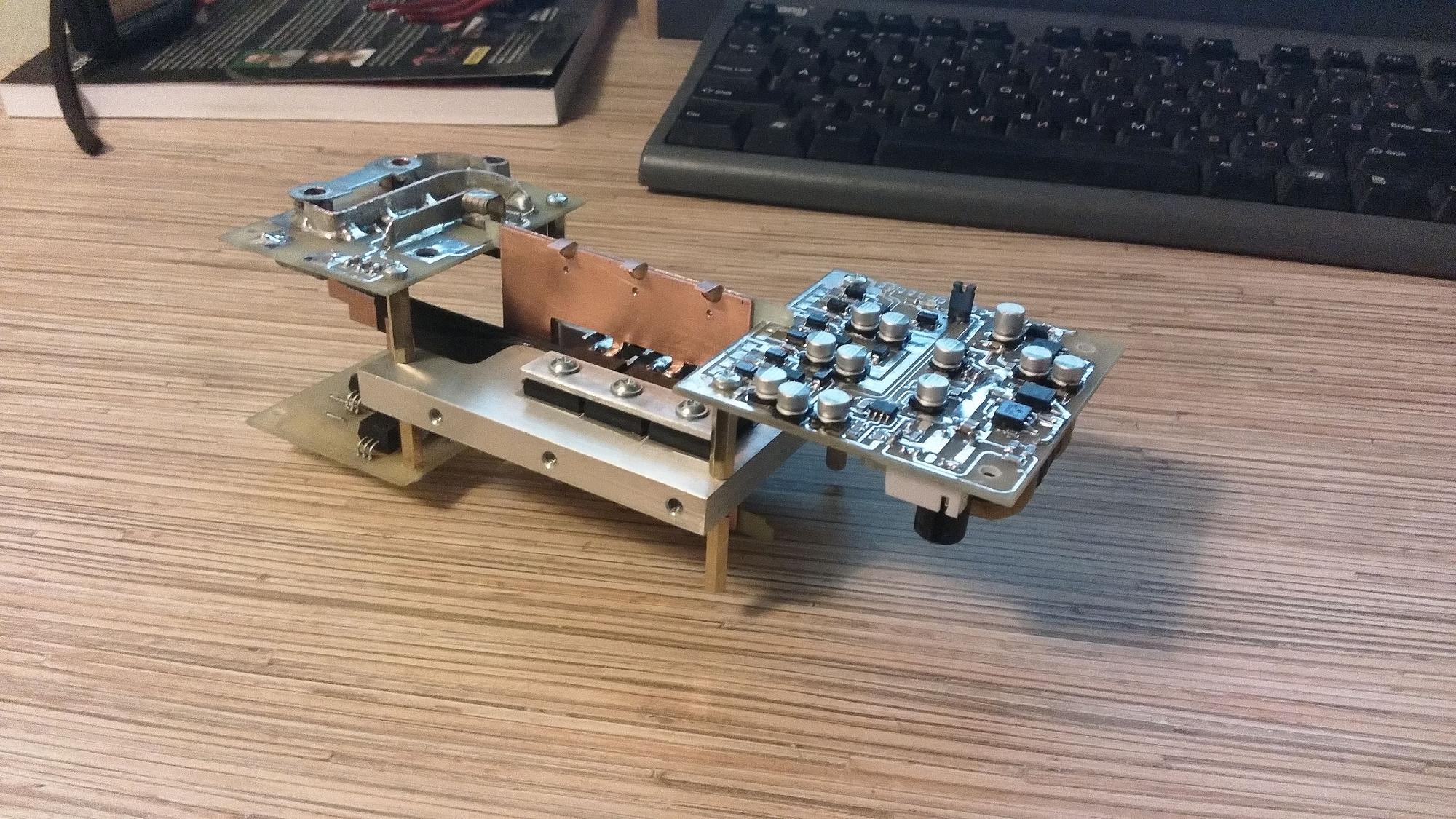

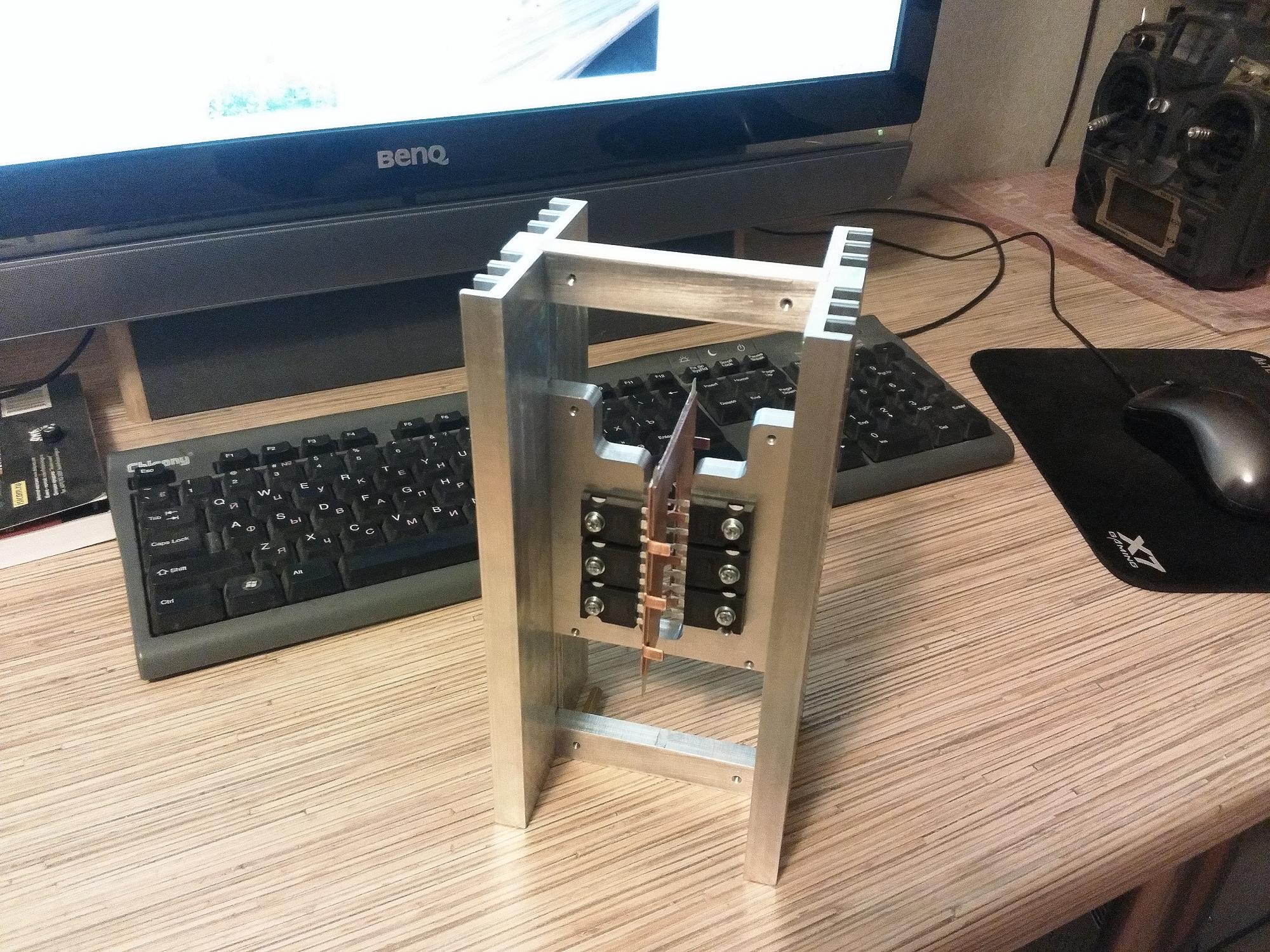

Bem, depois de pensar, eu decidi fazer o controle sozinho. Antes disso, de um similar, eu criei apenas um controlador BLDC simples no AVR, com o firmware piscando nas partes das apnotes. Portanto, avaliando sobriamente minha força e tempo, decidi pelo projeto semi-aberto do

controlador vetorial

Lebowski , autor de endless-sphere.com

O autor envia o dsPIC30 com flash, o restante você precisa fazer sozinho. Ao escalar os circuitos de estágio de saída recomendados, obtive o que precisava, gastando um pouco de dinheiro e queimando apenas um conjunto de transistores de potência para depuração. A corrente máxima de fase do controlador é de 200 A, tensão de até 150 V.

O verso do projeto sem fontes, a impossibilidade de atualizar o firmware para si mesmo, a necessidade de comprar um novo controlador de firmware se você gravar o existente. Um ancinho com uma voltagem de 100 V atingiu aqui, limitando a escolha dos transistores de potência.

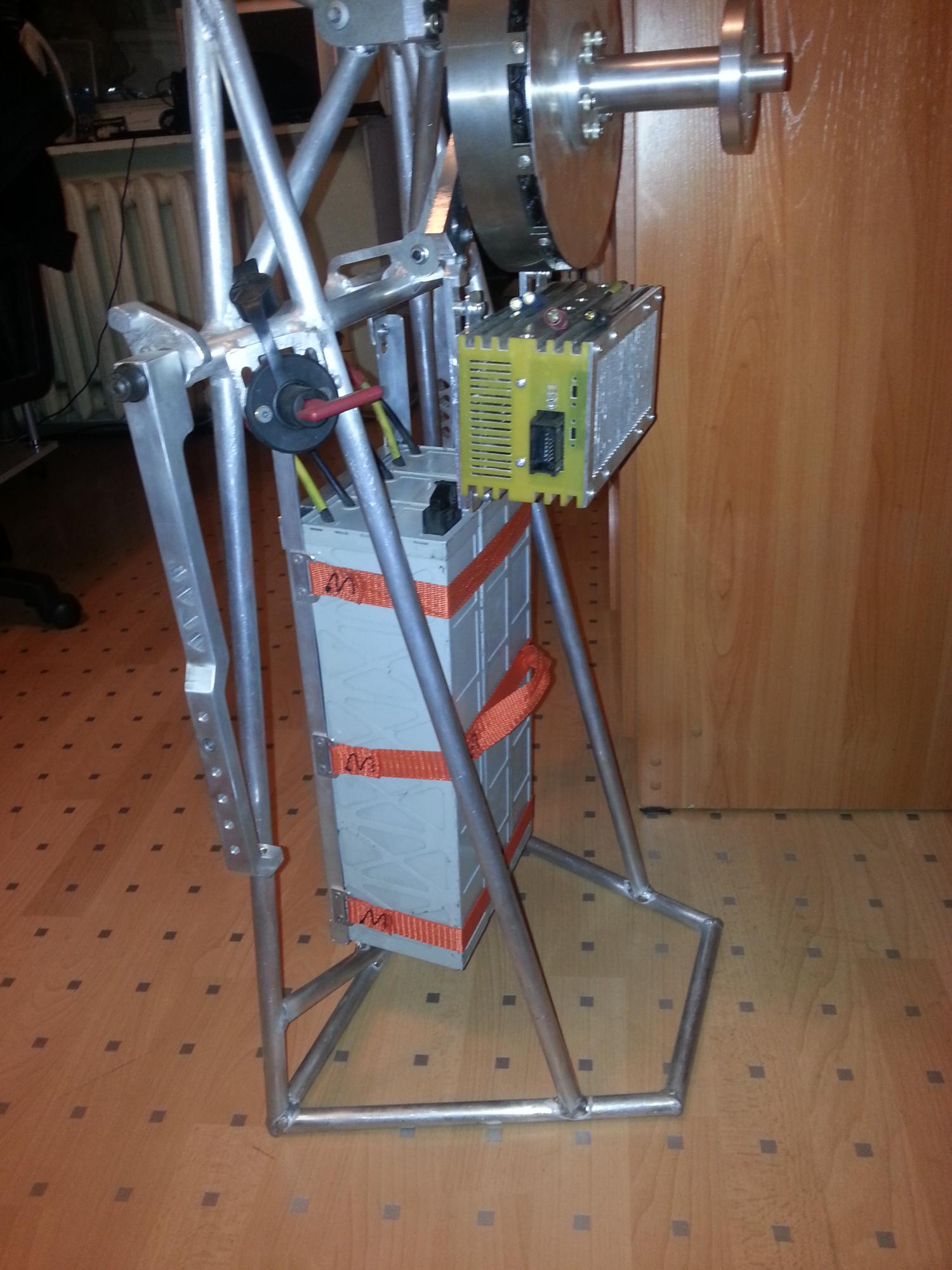

Depois do motor e do controlador, fazer a bateria parecia fácil, mas também havia problemas. Tendo comprado 24 células LI-PO IMP3201057P22A, montei delas três baterias de 8S, com longas correntes de 200 A e curto prazo de 400 A.

Está tudo bem, as baterias são poderosas, mal aquecem a 120 amperes, mas o peso ... A bateria montada no suporte pesava quase 15 kg, é triste. Como resultado, todo o conjunto da instalação pesava 32 kg, mais pesado do que muitas gasolinas. Isso não me agradou nada. Está decidido - as baterias são vendidas, fabricamos novas baterias.

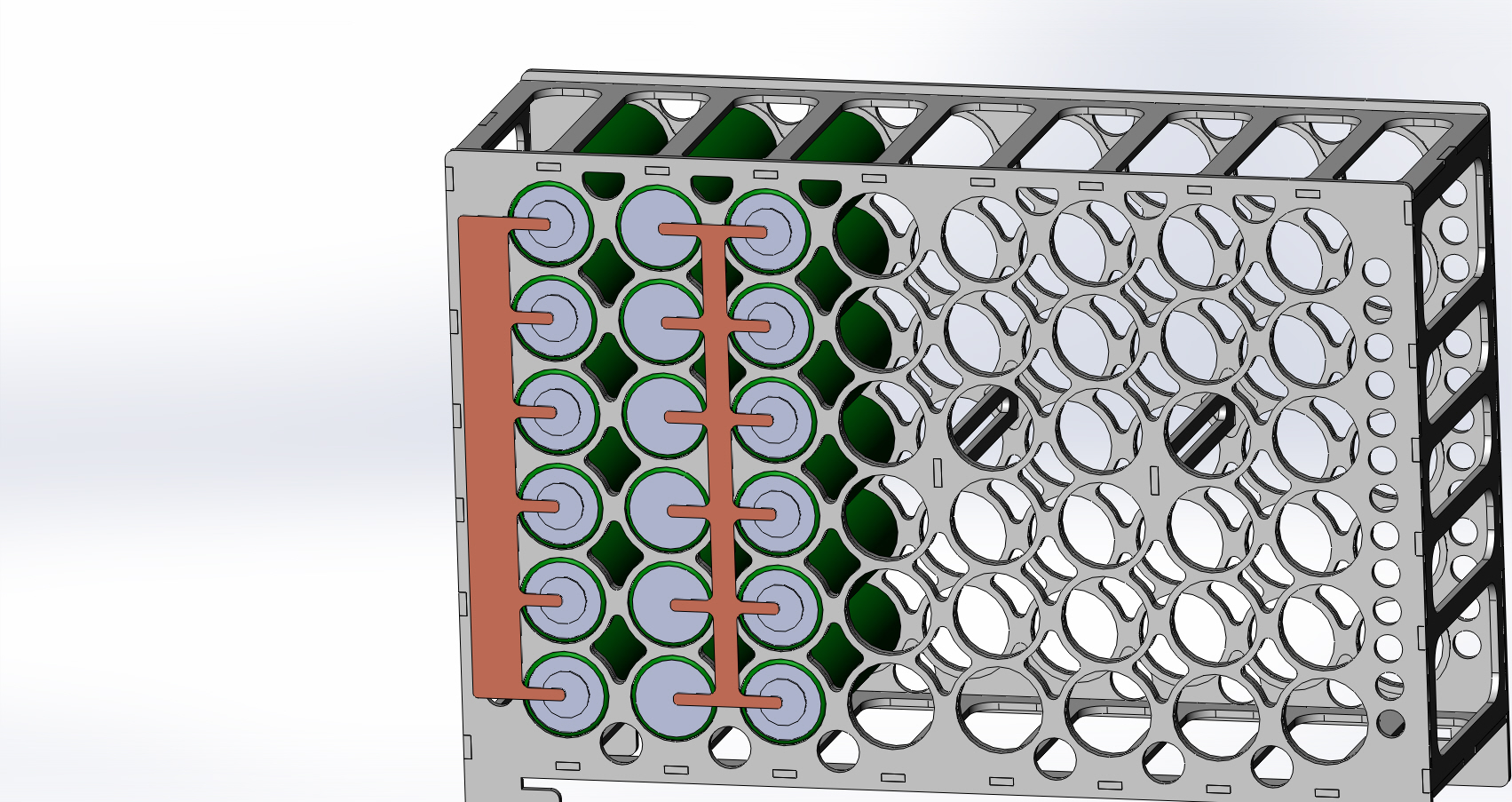

Era necessário fabricar uma bateria com metade do peso e um tempo de vôo de 15 minutos, parei nas células 18650 inr18650-25r, que encomendei da Holanda e recebi com segurança. Ele tornou os estojos o mais leve possível, mas forte, conectou as células por solda, considerando que a soldagem com um dispositivo de artesanato faria mais mal do que uma soldagem cuidadosa.

Como resultado, recebi três baterias de configuração 8S6P com uma corrente contínua máxima de 120 A e uma capacidade de 15 Ah. A remoção das correntes máximas permitidas é possível devido a uma boa purga dos elementos instalados com folgas de ar no fluxo do parafuso. Satisfeito com a variação mínima no desempenho, afinal, Samsung. O peso final da montagem no suporte 7800 gramas, quase atendeu ao planejado.

O resto era uma questão de tecnologia, soldava uma moldura de luz, usinava uma hélice. A massa final da instalação é de 25 kg, o diâmetro da hélice é de 1,25 m.

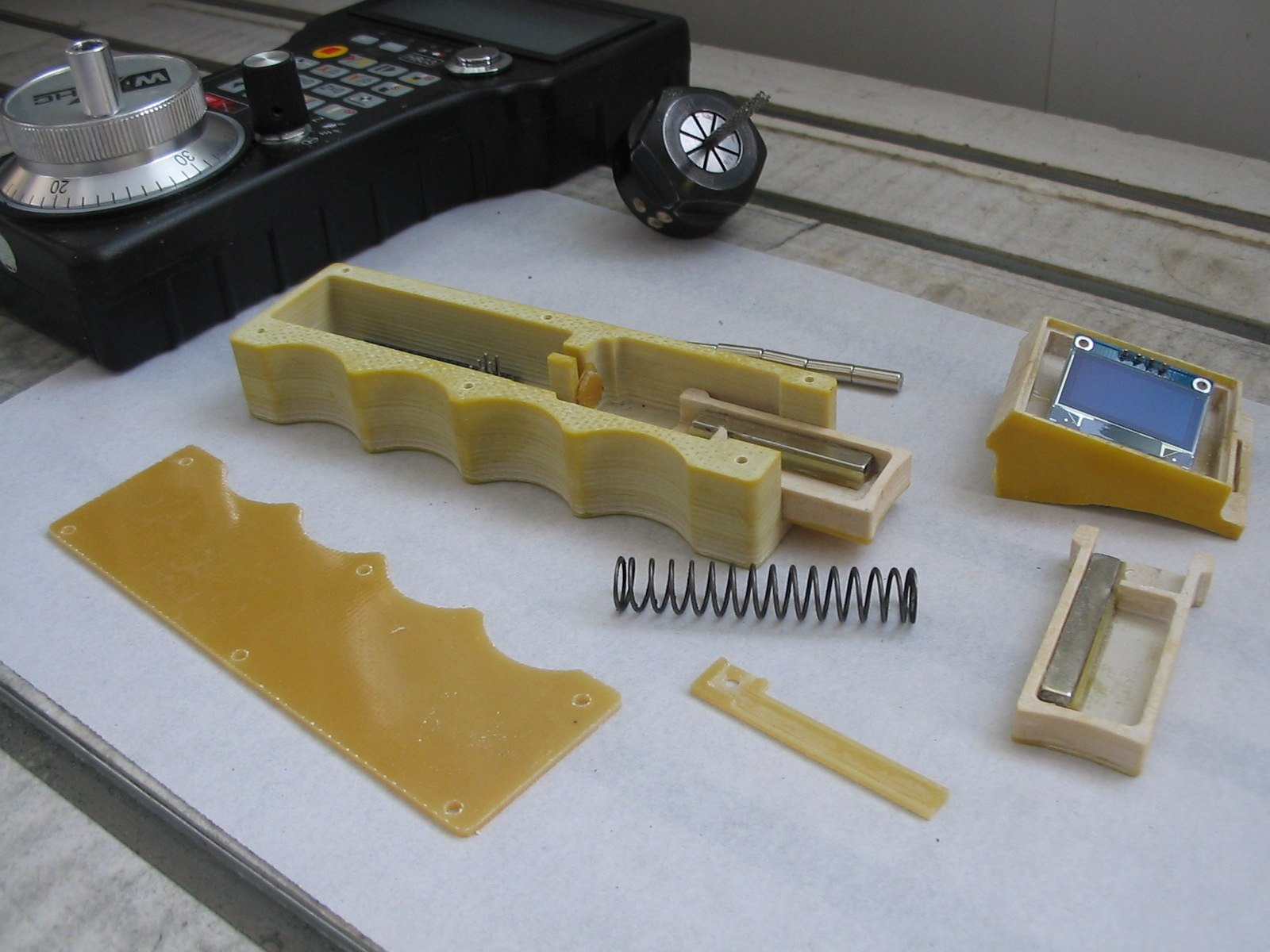

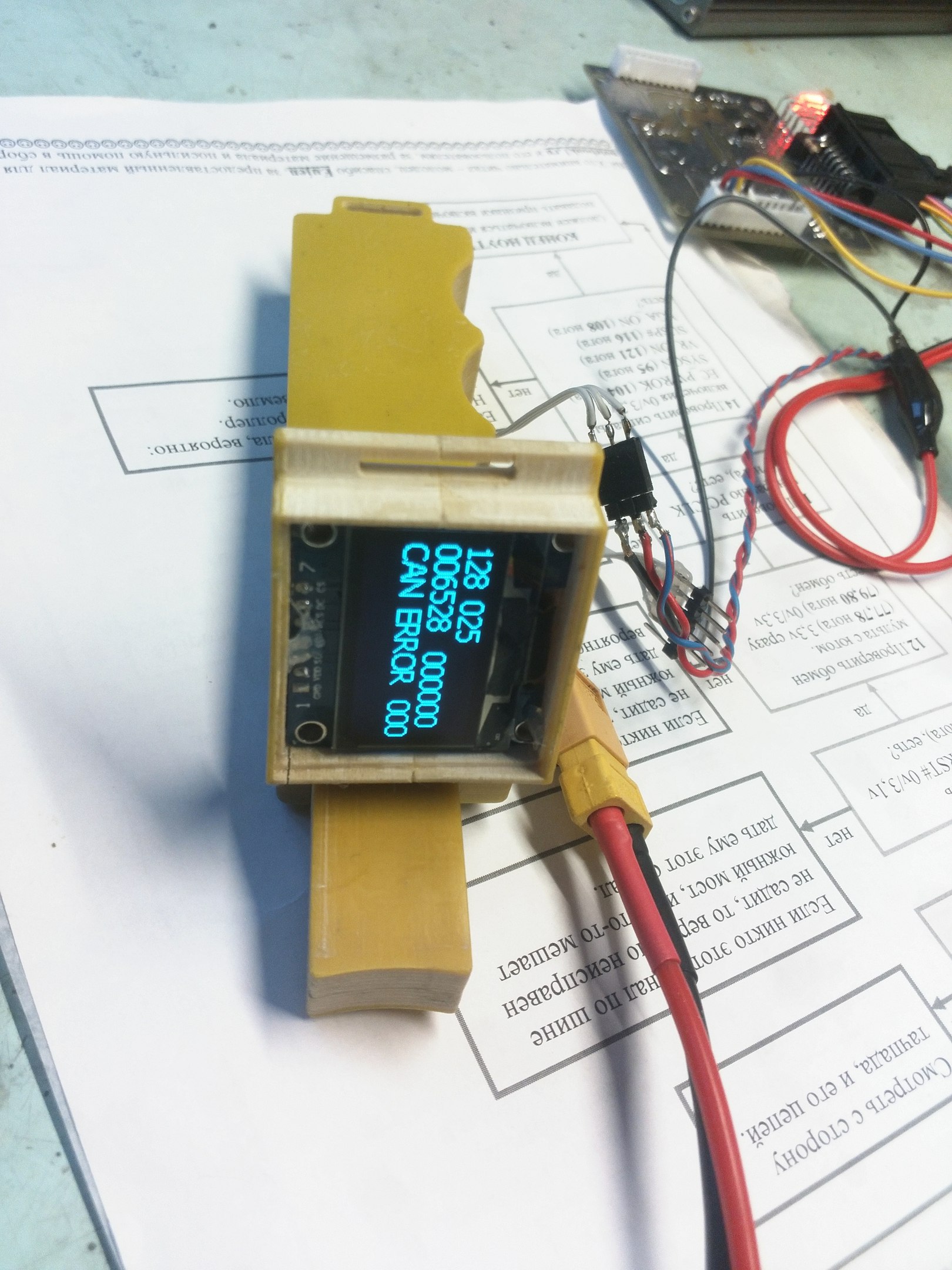

Ah, sim, como cereja no bolo, fiz o ORE com comunicação CAN, parecia mais seguro e mais interessante, pois o controlador do motor permite.

No final de outubro, ele fez algumas descargas da bateria no chão, depois um voo de teste. As características desejadas foram geralmente alcançadas, pretendo eliminar algumas coisinhas até a próxima temporada de verão e depois voar completamente, agora não há tempo para voar.

Como tal, uma instalação elétrica de mochila não passa de um brinquedo em comparação com os modelos a gasolina, menos tração e, o mais importante, um tempo de vôo do motor com um peso aceitável, privando suas vantagens. No entanto, tudo mudará se você integrar a unidade de potência ao sistema de suspensão para um vôo não motorizado gratuito, instalar uma hélice dobrável sem cerca, mantendo dentro de 20 kg de peso.

Muitos projetistas seguiram esse caminho, existem algumas dificuldades aqui, uma hélice remota sem cerca requer ajuste e controle da inclinação do eixo de rotação. Caso contrário, são possíveis complicações desagradáveis no lançamento ou no voo. Tenho algumas conquistas, mas até agora não decidi seguir adiante com elas.

O projeto levou dois anos de atividade de lazer no meu tempo livre, graças a isso eu dominei o CNC e torneamento, solda por argônio, atualizei meus conhecimentos em acionamentos elétricos, eletrônicos de potência e muito mais. Gastar tempo e dinheiro não é uma pena, tenho muito prazer criativo.

Quanto aos voos em si, por dois anos eu aprimorei minhas habilidades como piloto livre, e o vôo motorizado agora não é realmente atrativo, especialmente para uma mudança. Ainda assim, um vôo programado gratuito é algo especial, especialmente quando é bem-sucedido. Nesses minutos, e agora mesmo horas, os sentimentos atingem a mais alta concentração, a mente processa muitas informações recebidas em tempo real, a experiência as impede de ações irracionais e a vontade o força a avançar para novas descobertas desse belo espaço aéreo.

Todos os vôos seguros!

Adicionado

vídeo do segundo voo de teste, piloto pesando 95 kg.