A ideia inicial é muito simples. Era uma vez, um capitalista chegou à fábrica no final do turno. Ele perguntou quantas mudanças fizeram os detalhes e escreveu com giz no chão esse número em dígitos do metro. O próximo turno chegou, encontrou o número, decidiu que ela havia sido convocada para um duelo e fez mais alguns detalhes. Apagamos o indicador de outra pessoa, gravamos o seu. Foi assim que as competições de produção começaram.

Nossa tarefa era um pouco mais complicada, porque inicialmente era necessário não pressionar os operadores de linha, mas avisar a todos se ele consegue concluir o plano no ritmo certo ou não. Ou seja, de alguma forma visualize esse processo. E então uma característica muito interessante de uma produção específica foi revelada.

Então, existe uma linha de embalagens de produtos. Esta é uma cadeia de máquinas especiais, cheias de peças móveis. Muitos produtos "chegam" a essas máquinas, que são então disparadas, como se fossem uma metralhadora, em embalagens seladas. É necessário um operador para fazer parte do trabalho de embalagem e geralmente observar a linha. Não há uma ou até dez dessas linhas.

Arquitetura da solução

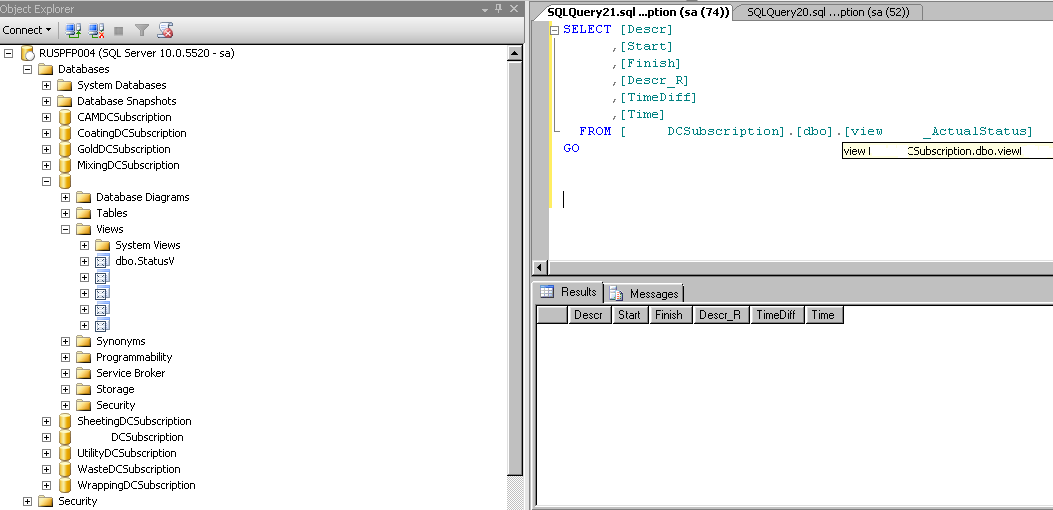

Máquinas enviam seus dados para o servidor SQL instalado na fábrica. De fato, um registro bruto entra nele, que tritura a produção de acordo com suas necessidades. Nos foi concedido acesso a este servidor, ou seja, a esse log.

Ele chega não em tempo real, mas com um atraso de cerca de cinco minutos, porque as máquinas são pesquisadas em um banco de dados e o segundo com dados já processados (com os quais você pode fazer algo, ou seja, com os mesmos números de geração) e sincronizado com esse log. As linhas de votação também não são instantâneas.

Os funcionários fazem logon em suas linhas (o servidor SQL sabe onde e quem trabalha), portanto ainda temos seus nomes, duração de início e fim do turno.

No início do turno, o tecnólogo fez um relatório e disse às pessoas quantas caixas eles fizeram. Tudo isso foi carregado no Excel. Isso foi, em primeiro lugar, lento e, em segundo lugar, terrivelmente desconfortável. Além disso, era impossível ver em tempo real e de alguma forma entender quanto dinheiro o trabalhador receberia além do processamento.

Gamificação

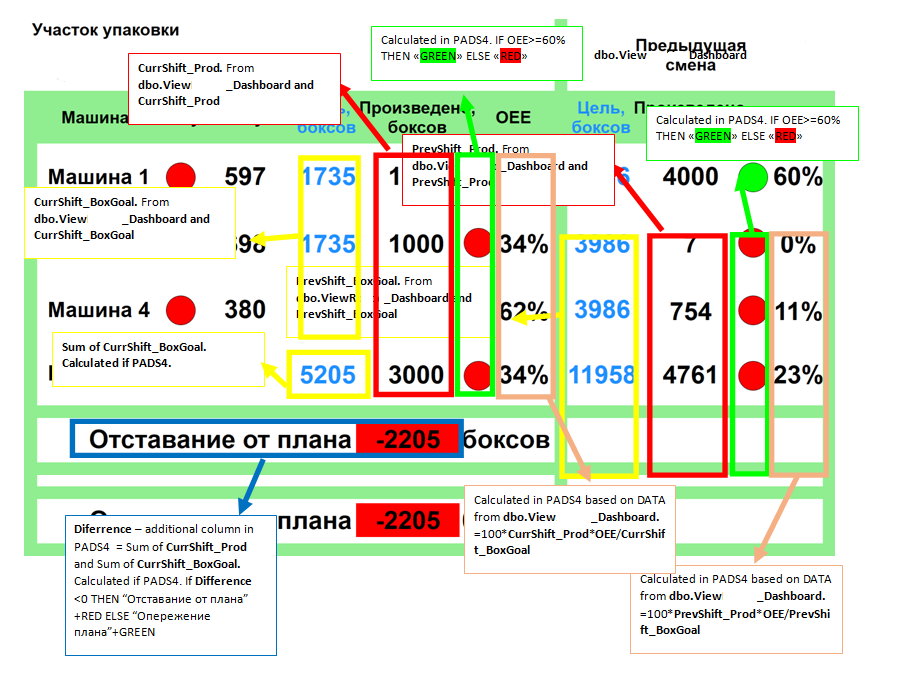

O ponto principal é mostrar Vasya trabalhando na 13ª linha como ele é legal. E sua tarefa é fazer convencionalmente 2 mil caixas por turno. Da produção estrangeira de vários produtos de demanda diária, adotaram a ideia com gamificação e telas em cada linha.

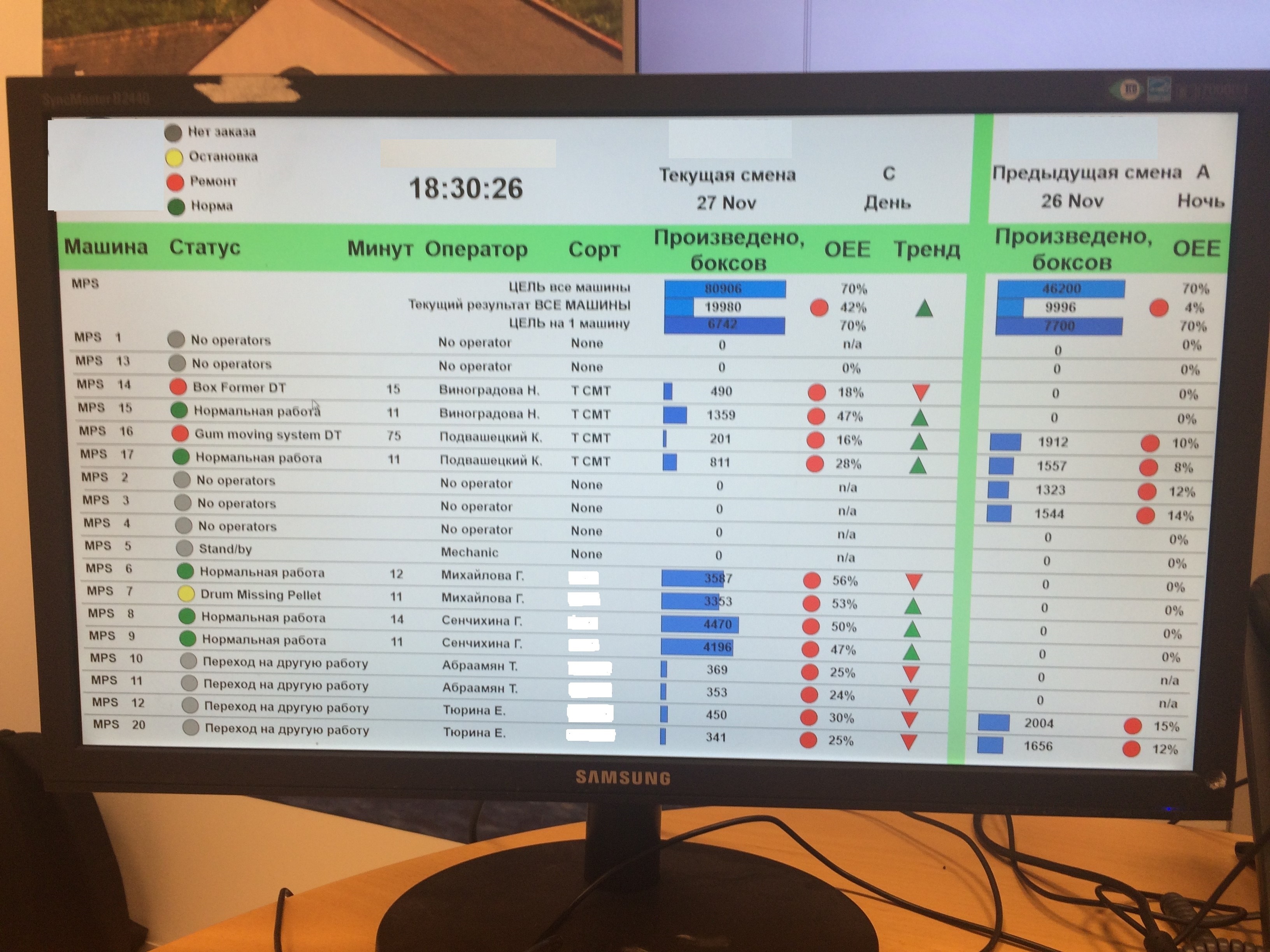

Próximo ao local de trabalho do operador, instalamos uma tela na qual a saída era mostrada na linha (Vasya já fez 1.572 caixas, ele está em segundo lugar), na próxima (Petya fez 1.425 caixas na 11ª linha, ele está em terceiro lugar) e em próximo (Anya no dia 6 já fez 1.578 caixas, e ela é a primeira).

A segunda tarefa é contar a saída e criar uma previsão de tempo. Por exemplo, Vasya, da 13ª linha, vê constantemente a previsão do número de caixas no final do turno. Isso é algo como isto:

Eu coloco - Anya. Ela fez 1.578 caixas, a previsão é de 2.215 caixas.

II lugar - Vasya. Ele fez 1.572 caixas, a previsão é de 2.223 caixas.

III lugar - Petya. Ele fez 1.425 caixas, a previsão é de 1.998 caixas. Petya, não diminua a velocidade!

Além disso, para que o operador pudesse competir consigo mesmo (bem, ou simplesmente comparar a velocidade de seu trabalho), começamos a exibir indicações para seu último turno.

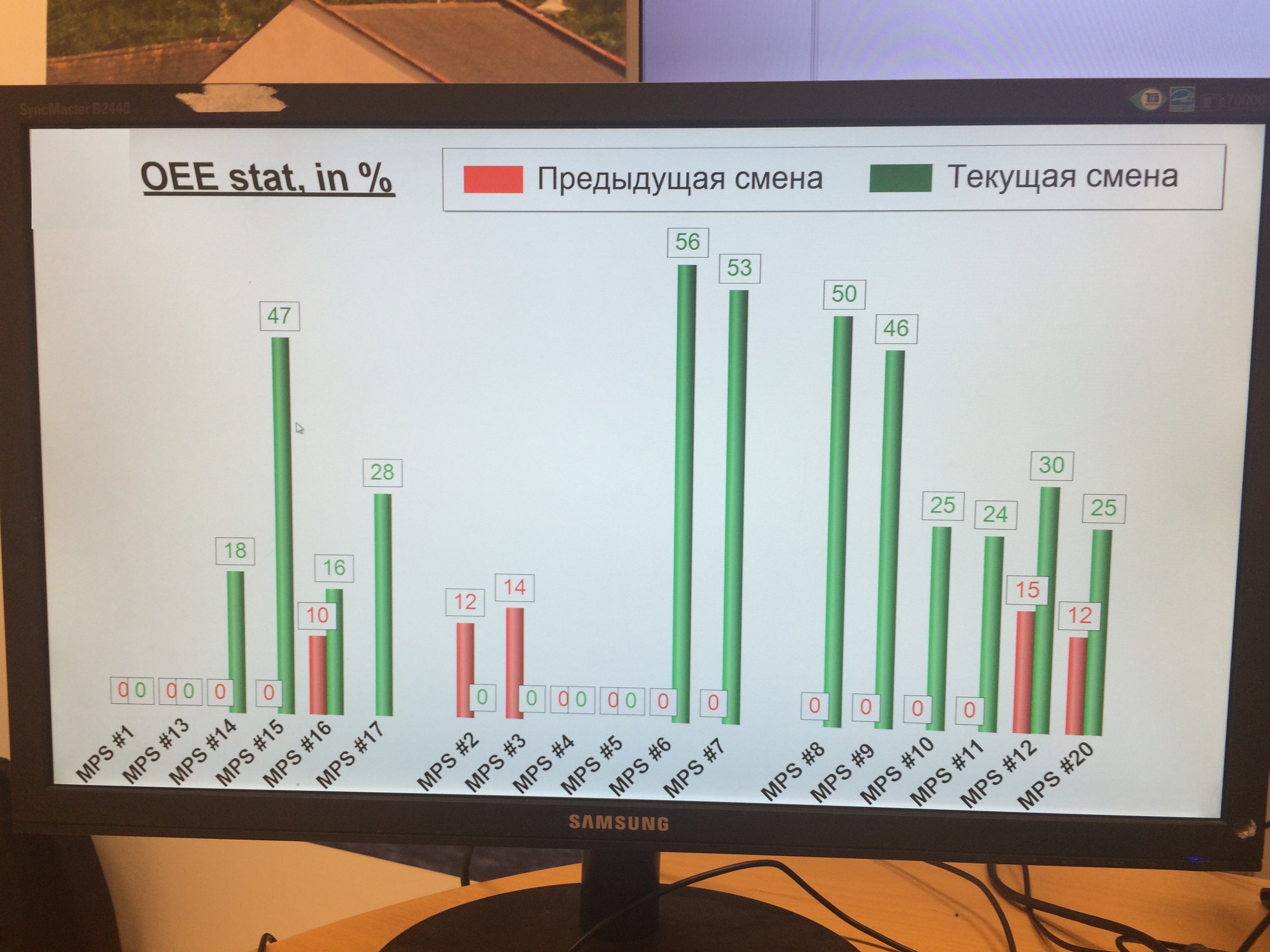

Indicadores de produção

Havia um sistema interno que nos permitia monitorar as condições do equipamento, mas realmente o cliente não tinha uma imagem operacional do que estava acontecendo. Eles precisavam de uma visualização. Uma solução foi encontrada e deu outra coisa interessante. Era necessário monitorar a disponibilidade de equipamentos, qualidade e desempenho.

A acessibilidade ocorre quando a linha está funcionando e o operador pode competir calmamente condicionalmente com a Anya. A produtividade é a mesma para o hardware, mas diferente para os operadores. A qualidade, em teoria, deve estar no mesmo nível, ou seja, a taxa de rejeição depende da habilidade do operador e da condição técnica das linhas (e elas também são aproximadamente as mesmas).

Na produção, ocorrem falhas no equipamento e, digamos, sua "pré-quebra" afirma que o sistema de análise não lê. Ou seja, observando o funcionamento da linha e a velocidade de várias operações, pode-se dizer que após 5 a 10 minutos algo pode falhar. Por exemplo, o processo de embalagem do produto é violado - elementar, a data de sua fabricação foi “impressa”. Bem e assim por diante. Não descobrirei a América se disser que é economicamente mais razoável consertar equipamentos com antecedência, antes de uma falha grave, pois isso evita sérios períodos de inatividade.

O que fizemos e o que levou a

Instalamos uma tela em cada linha de produção, conectamos as superfícies digitais ao sistema corporativo de Digital Signage (gerenciamento centralizado de conteúdo), implementamos um aplicativo que permite agregar dados, triturar em relatórios em cada tela e mostrar ao operador todas as coisas mais importantes sobre a alteração. Montamos todas as interfaces, integramos os sistemas, documentamos e as transmitimos para apoiar os especialistas em produção.

A gamificação da produção produziu resultados muito bons para o serviço de RH. A equipe ficou mais envolvida no processo, mais motivada. O único ponto é que, nas indústrias perigosas, a gamificação deve ser feita com muito cuidado.

Total:

- O operador intervém e começa a embalar.

- Olhando para a tela, ele segue o ritmo certo para concluir o plano até o final do turno.

- Se você quer um bônus - compete com os vizinhos.

- A qualquer momento, uma previsão para o final do turno está disponível. E se de repente começar a diminuir sem motivo aparente, será necessário verificar a linha quanto a possíveis problemas.

Este não é um grande encontro ou um pequeno encontro de dados. Esta é uma tendência simples, baseada na desaceleração-aceleração da produção. E permite que os operadores e o supervisor de turnos entendam o que está acontecendo. Anteriormente, eles viram o quadro completo após o fato, ou com base nas análises do tecnólogo.

O sistema pode responder a diferentes gatilhos e exibir alertas. Antes de sua implementação, eles poderiam adiar a instalação de alguns equipamentos de produção, alterar os parâmetros, eliminar pequenos problemas de funcionamento ou reconfigurar a produção de qualquer outra maneira. Agora, o tempo de resposta foi reduzido para cinco minutos. Os operadores e o chefe veem as informações imediatamente e podem influenciar rapidamente a situação.

Qual é o resultado? O impacto na produção de fatores como mau funcionamento do equipamento ou desligamento não programado foi reduzido em 30%.

Referências