Para aqueles que não puderam participar da

Top 3D Expo , falamos sobre a produção em pequena escala de peças plásticas por

fundição a vácuo em silicone, uma master class que foi organizada na conferência com a ajuda de nossos amigos da

Foliplast .

VídeoEsquema de produção em pequena escala de plástico

Primeiro, é realizada uma digitalização 3D da peça necessária, em seguida, um modelo 3D é criado e, usando um dos métodos de impressão 3D, é feito um protótipo / modelo principal, com base no qual já é possível obter um lote usando sistemas de injeção a vácuo e acessórios de silicone peças de poliuretano acabadas.

Objetivo da tecnologia de fundição a vácuo

No momento, a serialidade de todos os produtos na Rússia é reduzida e está no campo de pequenas / médias séries. Assim, a tecnologia de fundição a vácuo tornou-se uma demanda pela produção de tais séries.

Vantagens da fundição a vácuo

A principal vantagem é um tempo de produção muito curto, após a criação de um modelo 3D, e o uso de materiais com várias propriedades, incluindo poliuretanos de dois componentes que imitam plásticos e borracha básicos. Ao mesmo tempo, os produtos não apresentam diferenças externas e estão em total conformidade com os produtos fabricados em uma máquina de moldagem por injeção tradicional (TPA) de uma classe de material e são adequados para testar a tecnologia. A textura da superfície depende da tecnologia de impressão 3D do protótipo. Portanto, se você deseja obter qualidade como após o TPA, precisa refinar o protótipo. Na maioria dos casos, isso é trabalho manual e, para reduzi-lo, usamos a tecnologia de estereolitografia na impressão 3D de protótipos.

EquipamentoNosso foco foi em dois fabricantes de sistemas de injeção a vácuo - a empresa alemã KLM e a empresa chinesa WINGS TECHNOLOGY. Na tabela, os parâmetros mais básicos / importantes que devem ser observados ao selecionar o equipamento são destacados em verde.

Sistemas de injeção a vácuo KLM , Alemanha

Sistemas de injeção a vácuo WINGS TECHNOLOGY , China

Sistemas de injeção a vácuo WINGS TECHNOLOGY , China

Equipamento auxiliar

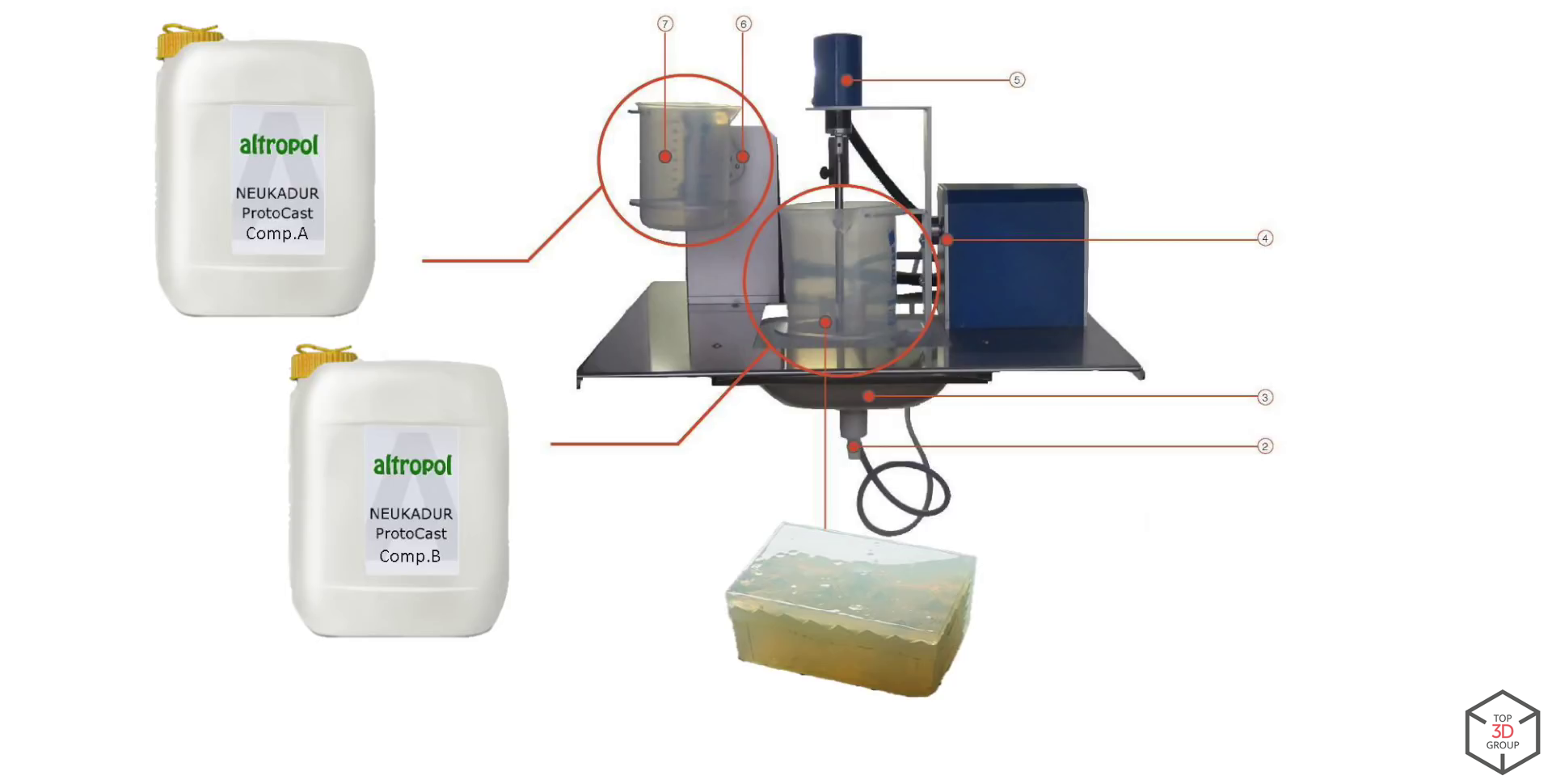

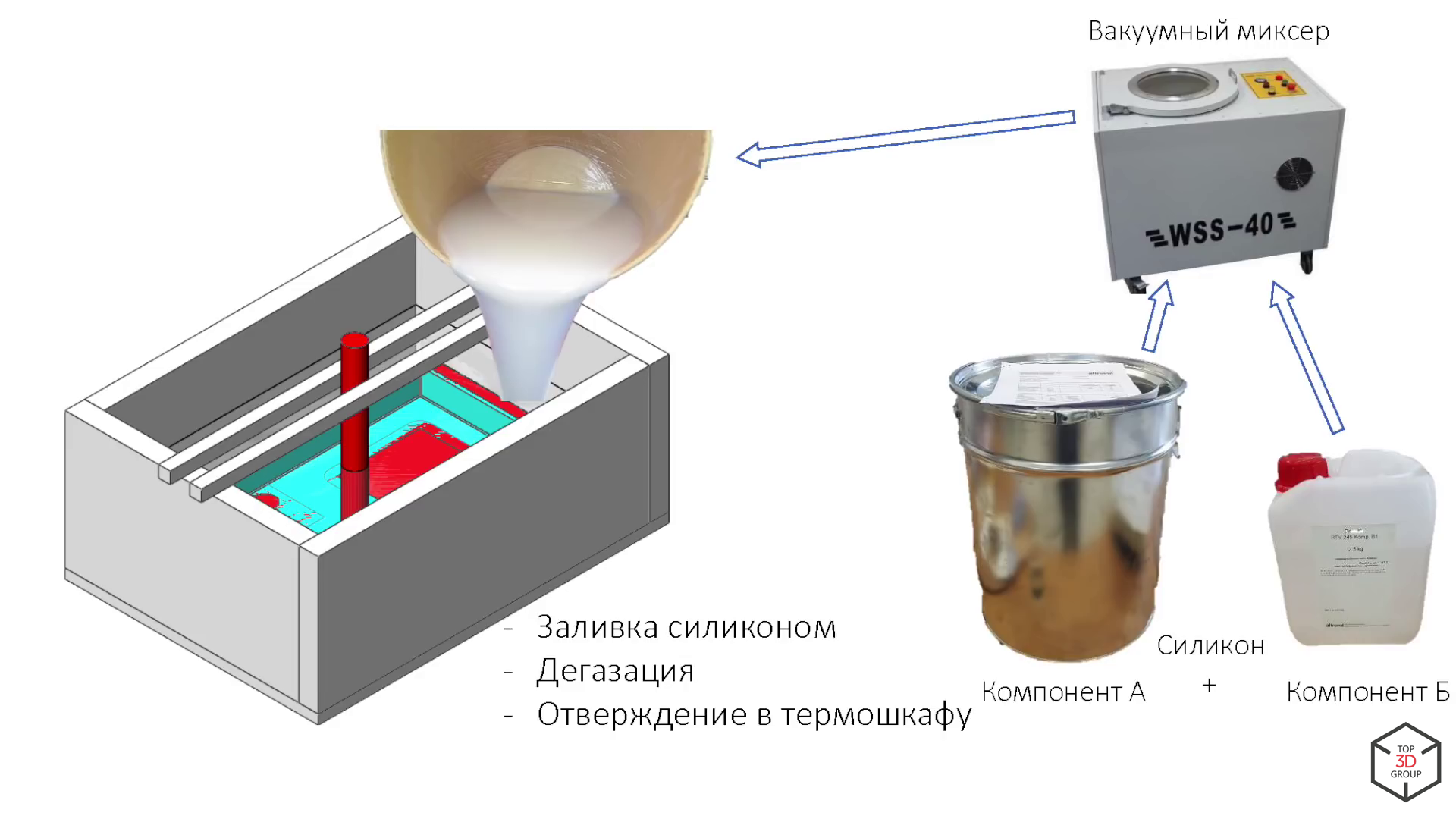

Equipamento auxiliarNa fabricação e moldagem de moldes de silicone, é utilizado equipamento auxiliar - um gabinete de aquecimento (aquecimento de materiais a 40 graus antes do vazamento, polimerização a 60/70/80 graus), um misturador a vácuo (para a fabricação de acessórios de silicone - evacuação e mistura simultânea de silicone, removendo bolhas de ar de silicone), dispensador de silicone (dosagem e fornecimento automáticos de silicone).

Materiais

MateriaisSão utilizados poliuretanos e silicones de fundição. Há um grande número de empresas que oferecem materiais no mercado, os principais fabricantes são apresentados abaixo.

Máquina de moldagem por injeção de vácuo

Máquina de moldagem por injeção de vácuoA máquina consiste nos seguintes elementos básicos:

Armário de vácuo. Construção em aço inoxidável, bombeia ar para fora da câmara de cozimento.

2. O sistema de injeção, composto por dois copos, A e B, cada um para seu componente, bem como o sistema de alimentação e mistura.

Dispositivo do sistema de injeção:

Tecnologia

TecnologiaA tecnologia de fundição a vácuo consiste nas seguintes etapas principais:

1. Modelo mestre, preparação:

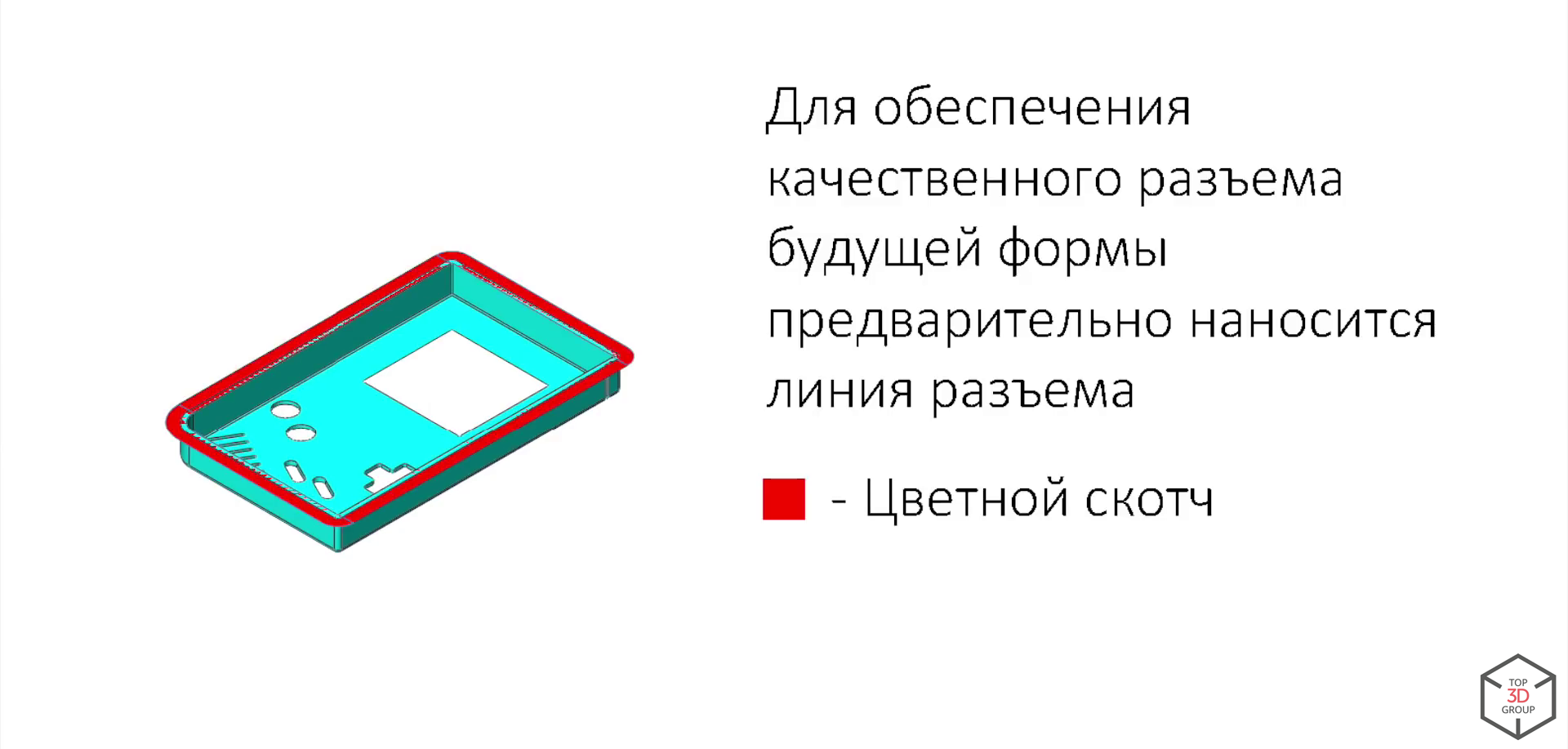

2. Criando uma linha de conector:

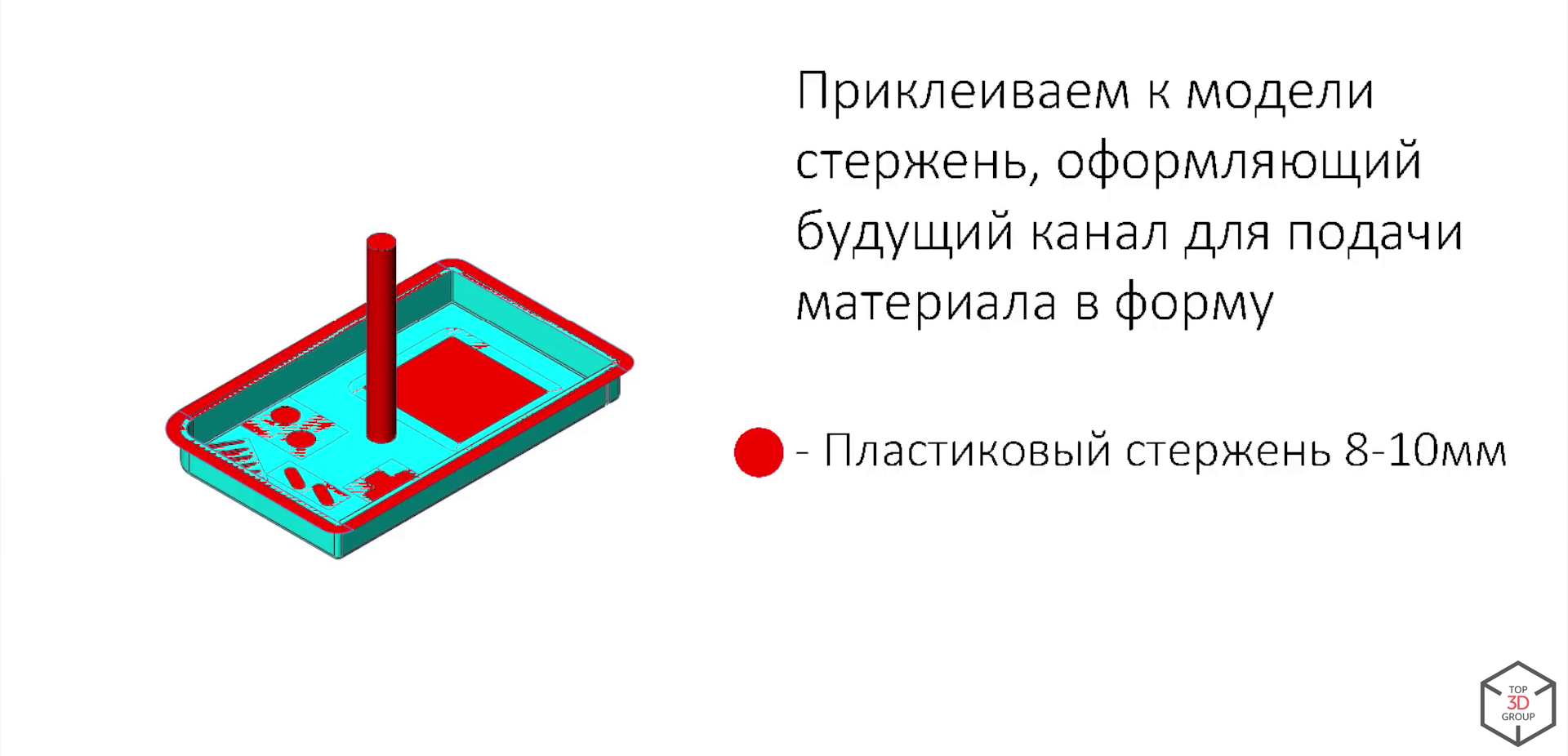

3. Sistema de bloqueio:

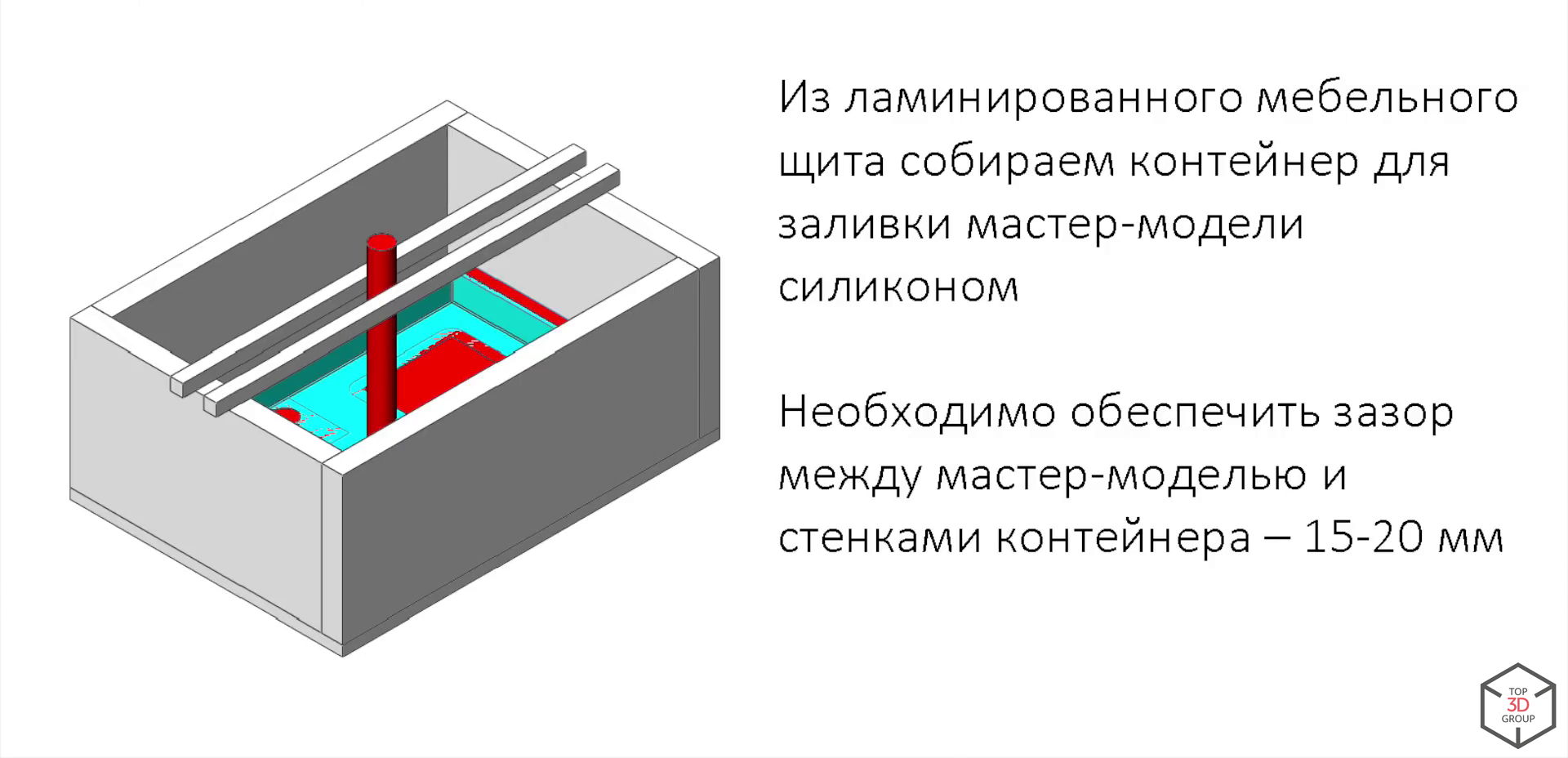

4. Montagem do recipiente:

5. Preenchendo o modelo principal com silicone

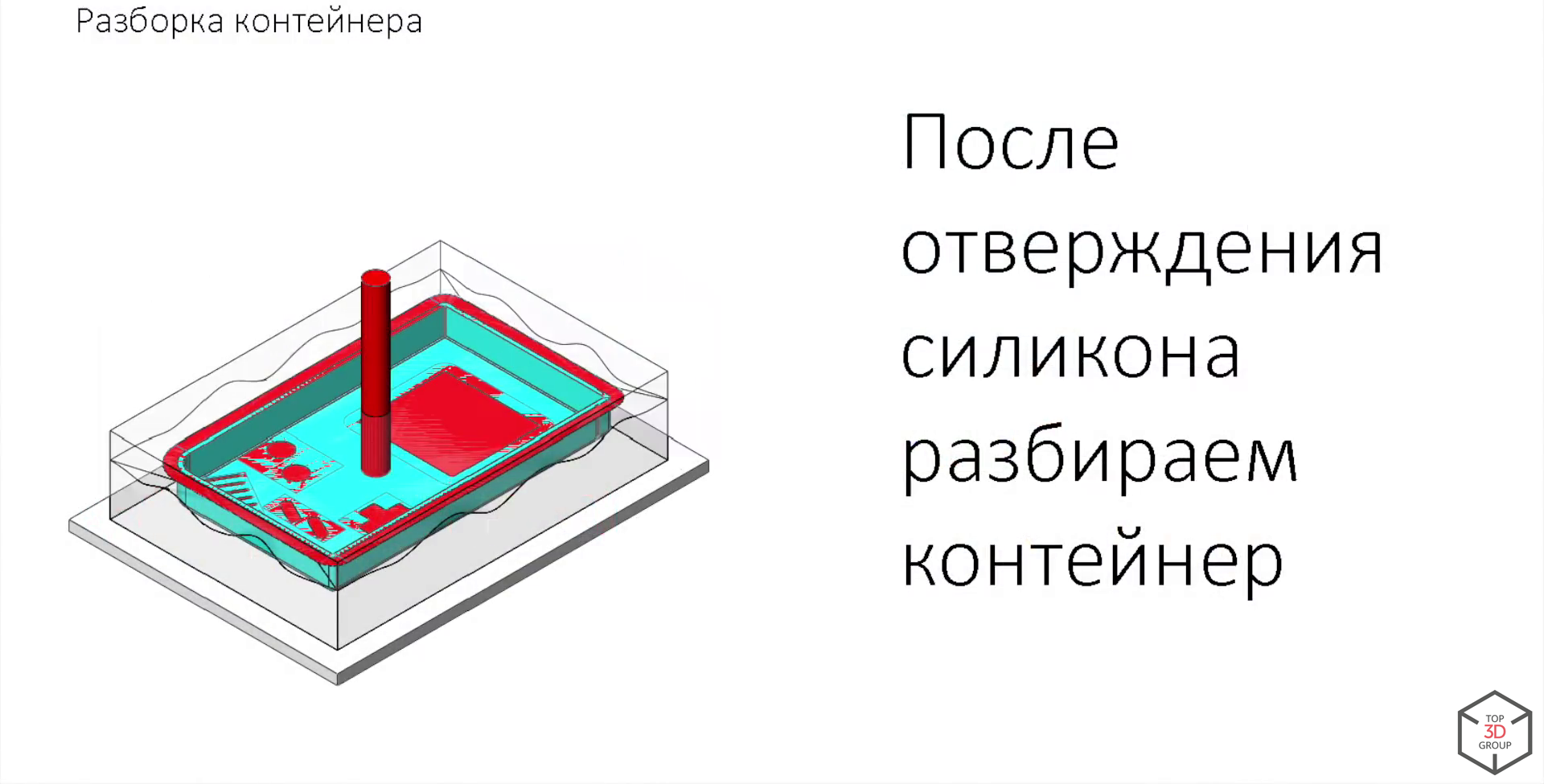

6. Desmontagem de contêineres

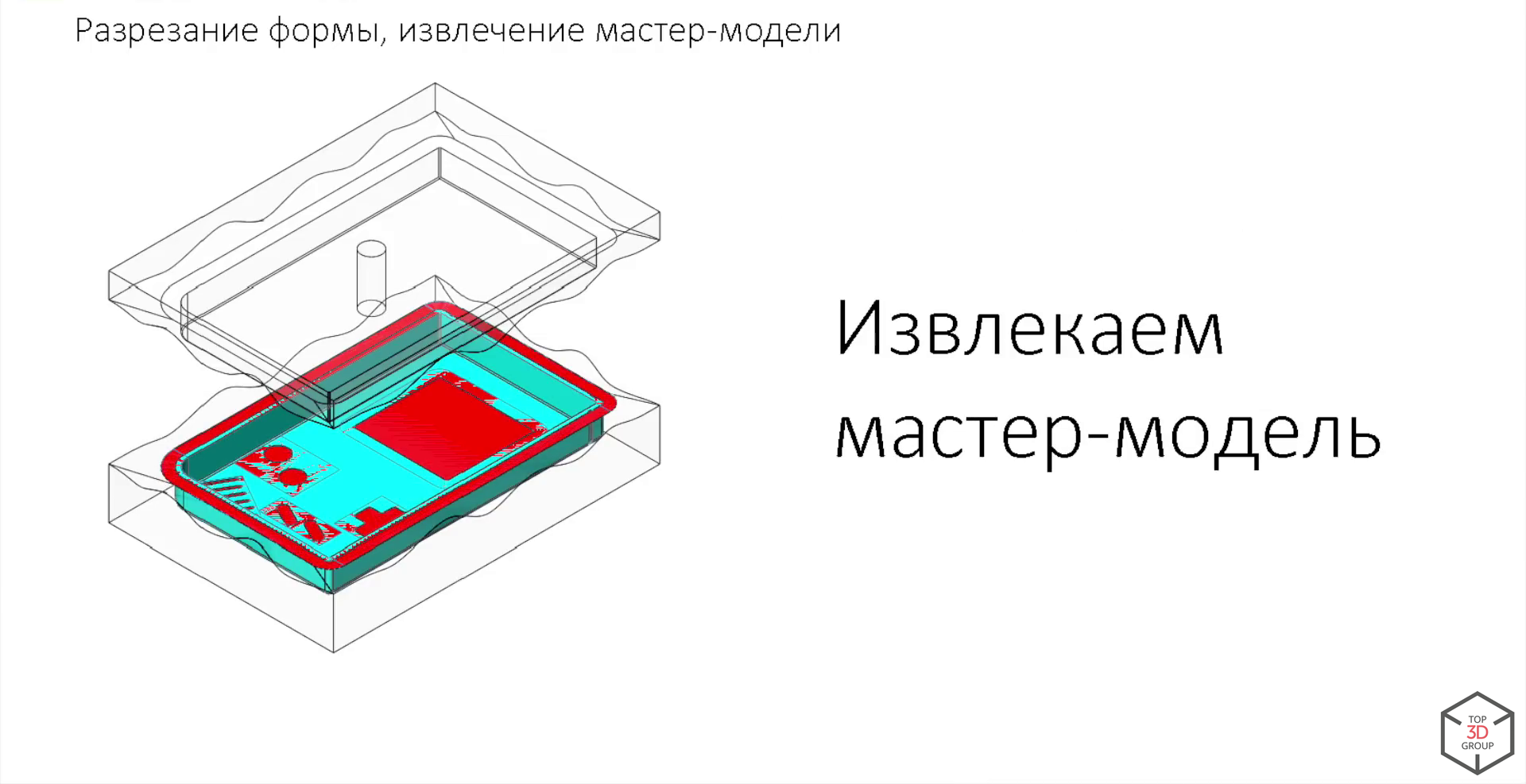

7. Cortando o molde, extraindo o modelo principal

É necessário usar a evacuação para extrair a umidade dos componentes, caso contrário o poliuretano pode começar a ferver. Usando praticamente componentes que não encolhem, podemos obter 14 padrões de precisão nos produtos. Até o momento, nenhum tipo de impressão 3D pode oferecer produtos plásticos de qualidade, como a moldagem a vácuo para produção pequena ou serial. A partir de 3 a 5 produtos, é economicamente mais lucrativo usar a moldagem a vácuo em vez da impressão 3D.

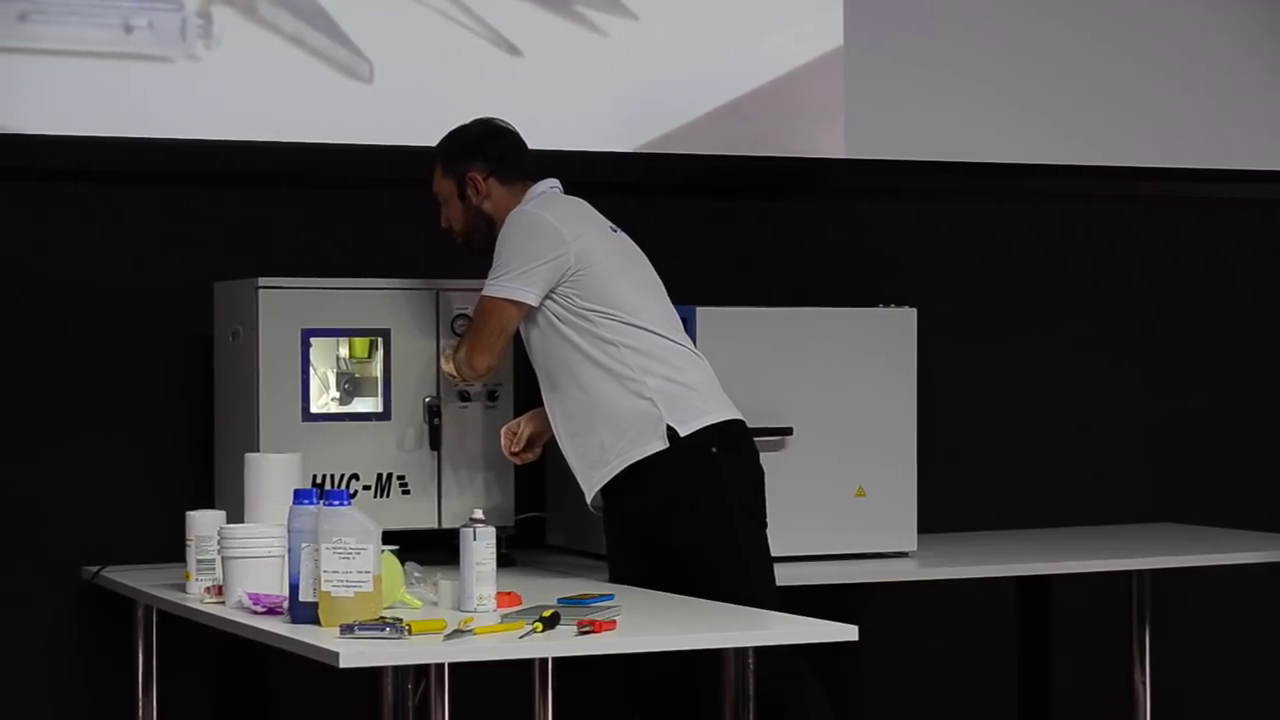

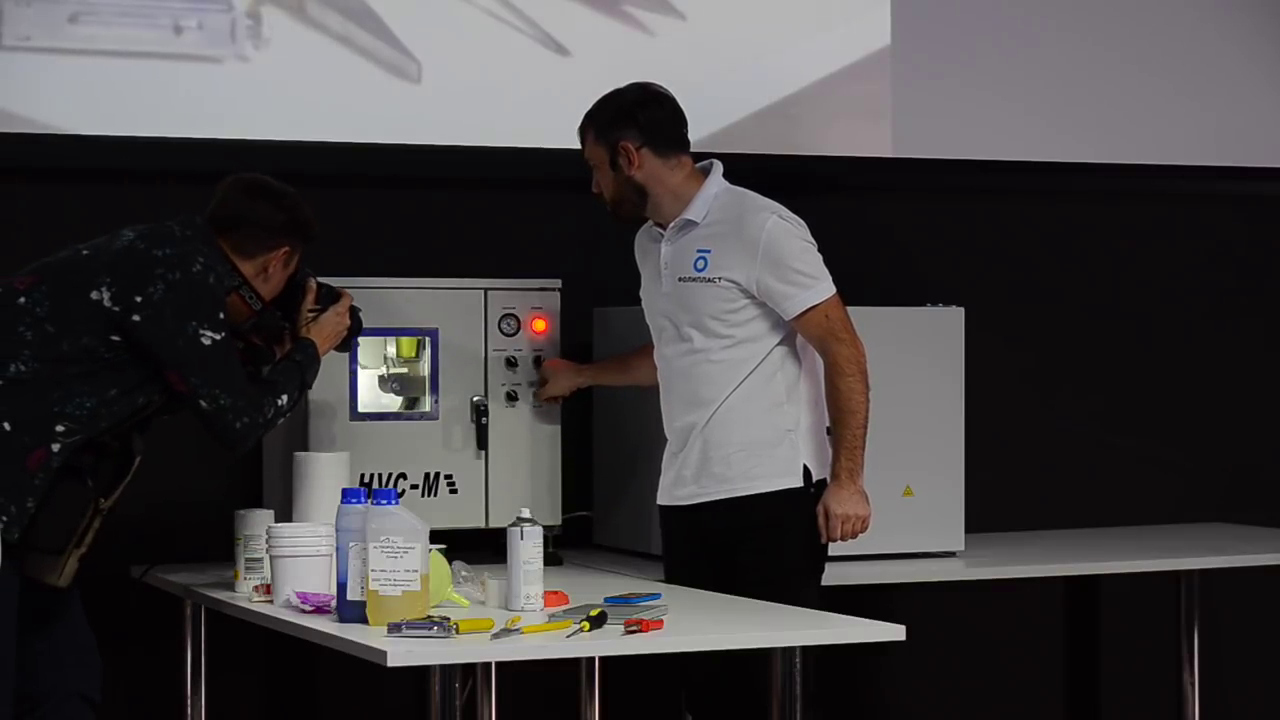

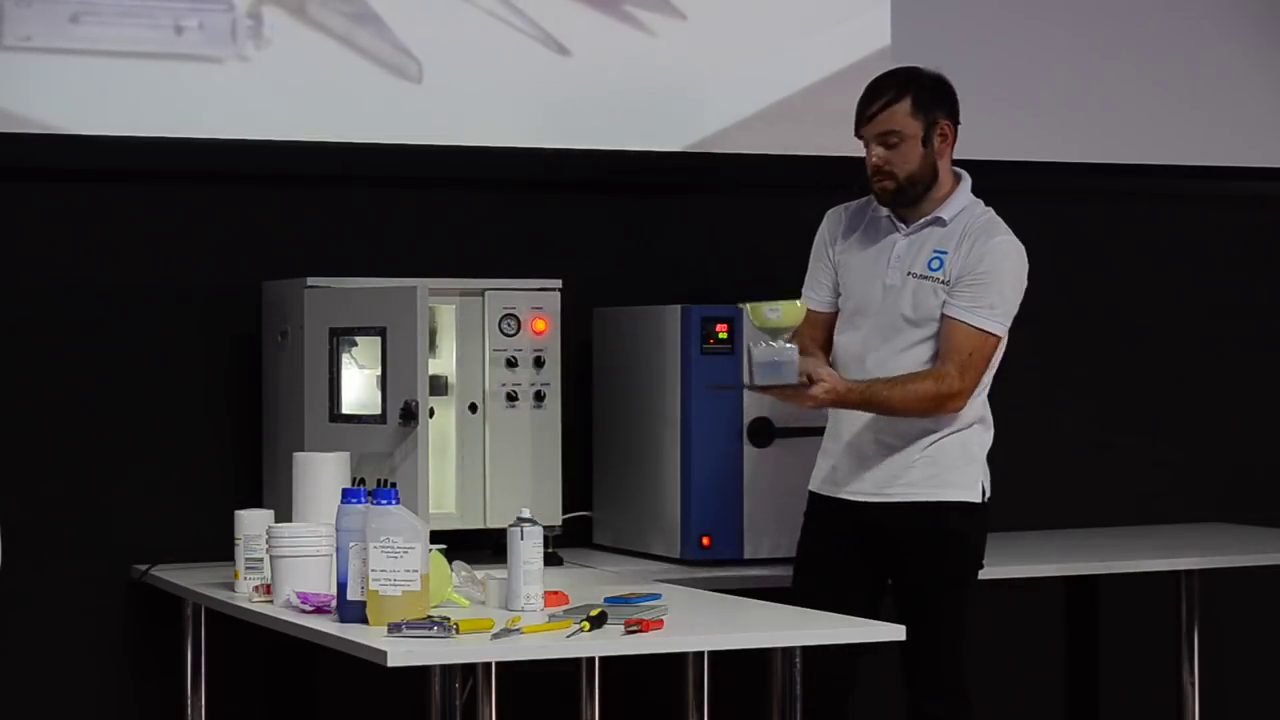

Demonstração tecnológicaDemonstramos a fabricação do produto em uma máquina compacta HVC-M.

Em um forno térmico, aquecemos o molde de silicone.

Processamos o molde de silicone com um agente desmoldante (spray de silicone).

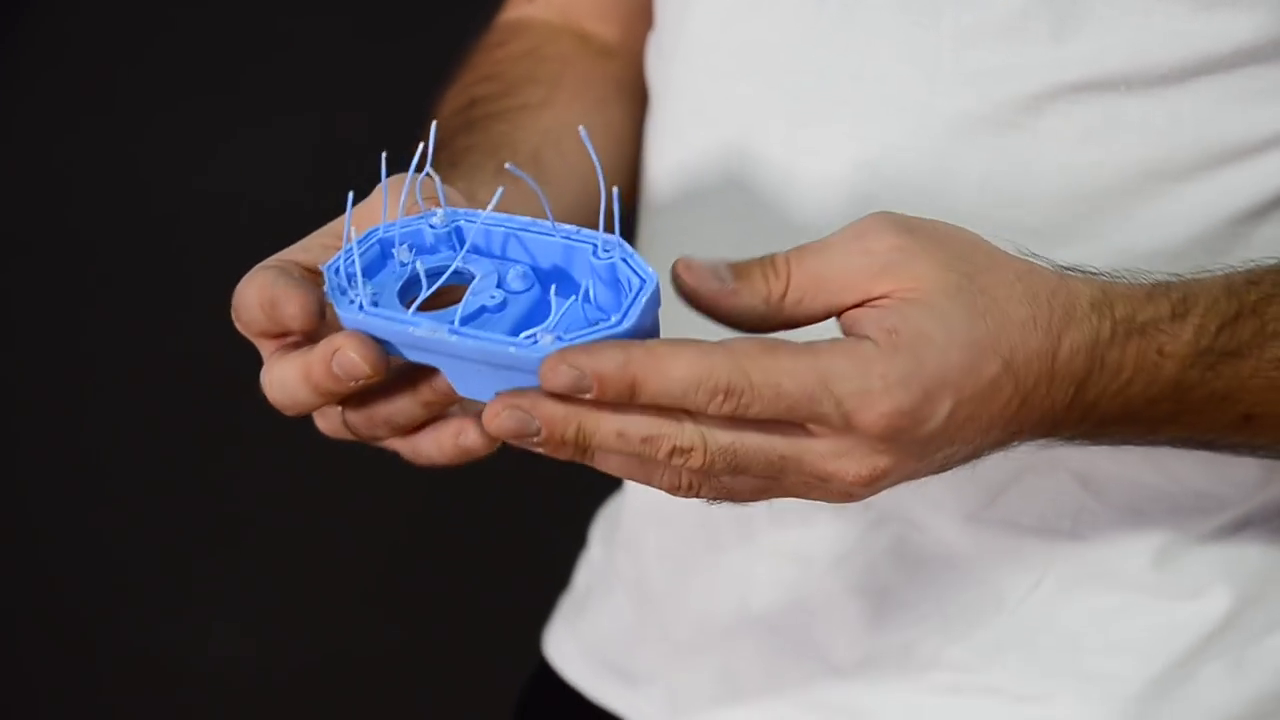

Colocamos hastes de metal no formato para formar furos suficientemente precisos no produto.

Montamos e corrigimos o formulário com grampos de metal usando um grampeador. Resistência do formulário - cerca de 25 ciclos, você pode aumentar o número de ciclos para 50-70, se a precisão geométrica das dimensões dos produtos não for tão importante.

Aplicamos fita adesiva para impedir que o excesso de poliuretano flua para fora do molde através da linha do conector.

Colocamos um funil.

Preparamos o número necessário de componentes necessários (o peso de enchimento é de 120 gramas - isso requer 40 gramas do componente A e 80 gramas do componente B.

Colocamos o copo com o componente A na câmara e montamos a lâmina de mistura.

Preparamos o componente B e colocamos o copo com o componente na câmara.

Fechamos a câmara e ligamos o vácuo (a evacuação dura cerca de 10 minutos).

O processo de preparação está concluído. Misturamos os componentes e detectamos 2,5 minutos.

A mistura está pronta para preencher o molde. Abaixamos o recipiente com o componente B girando a chave seletora e os componentes através do funil entram no molde.

Desligue o aspirador e observe como o ar sai do molde, os componentes o preenchem.

Bombeamos ar na câmara.

O processo de vazamento está concluído.

Abrimos o gabinete de vácuo e colocamos o molde em um gabinete de aquecimento para posterior polimerização, o que leva cerca de 30 minutos para esse material.

Nosso elenco está pronto. Idealmente, ele deve ser soprado com ar frio, pois ainda é flexível.

Obtivemos um produto final funcional com a textura necessária da superfície, a cor que precisávamos, as propriedades físicas e mecânicas necessárias, o que restou para remover o flash e os elementos do sistema de portas.

Diferenças entre fundição a vácuo clássica e automatizada

Diferenças entre fundição a vácuo clássica e automatizadaEsquema clássico de fundição a vácuo

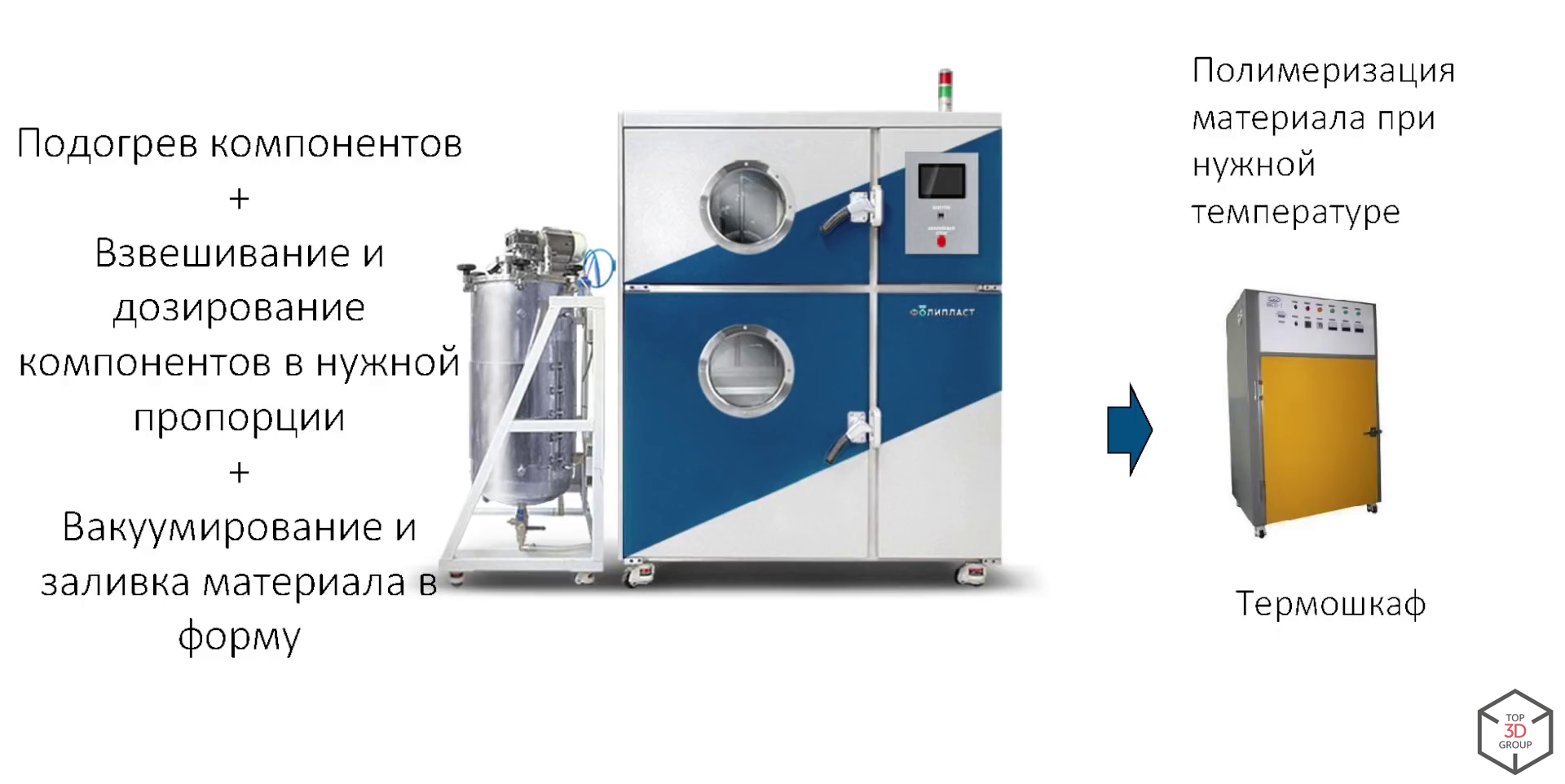

Esquema de fundição a vácuo automatizado

Atualmente, um esquema automatizado de vazamento a vácuo é amplamente utilizado. A dosagem, fornecimento, preparação, evacuação da mistura e vazamento no molde ocorrem automaticamente, em um nó. Esse esquema permite reduzir significativamente o ciclo de vazamento, ou seja - 4 minutos na versão automática, contra 12 minutos no clássico. Todo o processo é reduzido em cerca de 1,6 vezes.

Máquinas de moldagem por injeção automatizadas:

Linha de fundição a vácuo totalmente automatizada. Na Rússia, ainda não existem tais linhas, mas você pode solicitar:

Esquema de uma linha automática de fundição a vácuo:

A fundição a vácuo de plástico em silicone é a melhor maneira de produzir lotes pequenos e médios de produtos, ocupando firmemente sua posição entre a prototipagem de impressão 3D e a produção em série de fábrica e fornecendo um custo razoável dos produtos, mantendo a alta qualidade.

Você pode solicitar moldagem a vácuo de peças em pequena escala e plástico em silicone, bem como comprar

equipamentos e

materiais na

Top 3D Shop - escolheremos a melhor opção para qualquer tarefa.