Olá, Habr e seus queridos leitores!

No artigo (

link ), falamos sobre nossa experiência na implementação de ferramentas de modelagem numérica na prática de pesquisa de uma empresa metalúrgica. Ficamos felizes por o tópico ter encontrado apoio e despertado interesse entre os leitores do recurso. Hoje falaremos sobre o lado prático da questão do uso de métodos numéricos para resolver problemas aplicados, a saber, o progresso de um de nossos projetos. Será sobre uma planta trituradora industrial projetada para moer sucata e limpá-la das impurezas.

A matéria-prima do triturador é sucata e o resultado do trabalho é farinha de metal. A trituração de sucata pode aumentar sua densidade aparente e, o mais importante, separar e remover impurezas, incluindo metais não ferrosos, que também são processados, mas separadamente.

O objetivo do nosso estudo foi a estrutura de suporte da rampa vibratória que transporta a refeição do picador para a correia transportadora. Para que a refeição não permaneça na calha vibratória, ela é submetida a cargas dinâmicas - ela vibra.

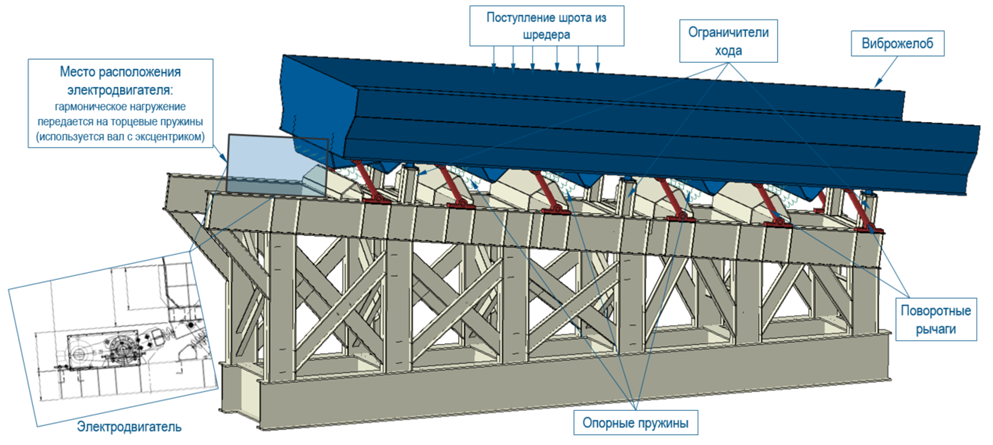

Modelo geométrico de calha vibratória e estrutura de suporte

Modelo geométrico de calha vibratória e estrutura de suporteDurante a manutenção do equipamento, começaram a ser detectadas rachaduras na estrutura de suporte, principalmente nas soldas. A razão do dano não pôde ser estabelecida por métodos convencionais, principalmente porque durante a operação do triturador, o acesso de pessoal a ele é proibido. Era necessário desenvolver e implementar medidas destinadas a eliminar as causas de rachaduras e melhorar a confiabilidade do equipamento. O objetivo de nossa participação é usar métodos de simulação numérica para verificar as hipóteses formuladas pelo cliente sobre o mecanismo de destruição da estrutura de suporte e possíveis ações corretivas.

O estágio mais problemático do trabalho foi a coleta de dados de origem. Em teoria, a geometria do objeto (desenhos ou modelos geométricos prontos), dados sobre as características mecânicas dos materiais e condições de carregamento são fornecidos à calculadora como dados de entrada. A precisão dos dados de origem afeta diretamente a confiabilidade dos resultados do modelo de cálculo. Não havia uma quantidade significativa de dados em nosso projeto, e essas lacunas foram preenchidas com medições "manuais".

Como resultado, o modelo geométrico do triturador foi montado, o modelo de elementos finitos foi construído, todas as condições de fixação foram organizadas e os cálculos foram iniciados.

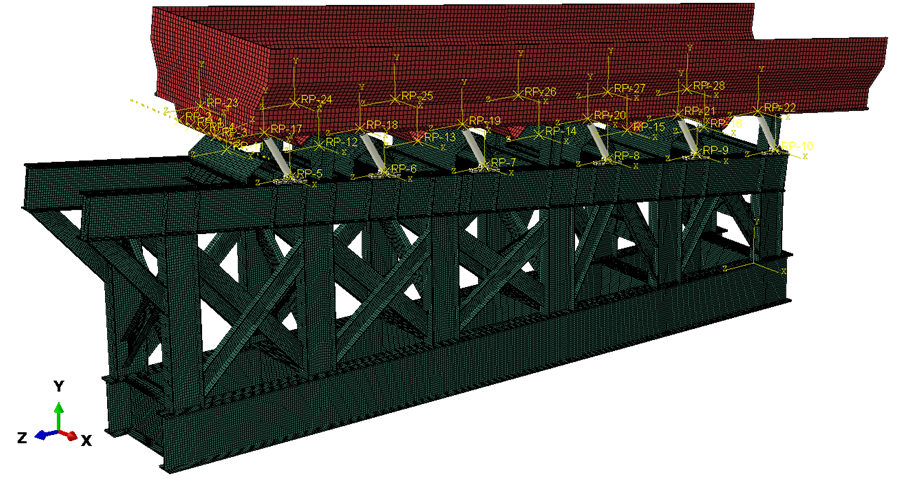

Modelo de elementos finitos: elementos estruturais de chapa metálica foram aproximados por elementos finitos de casca (CE); pontos de fixação dos braços giratórios - FEs de estado sólido; alavancas rotativas - viga CE

Modelo de elementos finitos: elementos estruturais de chapa metálica foram aproximados por elementos finitos de casca (CE); pontos de fixação dos braços giratórios - FEs de estado sólido; alavancas rotativas - viga CEComeçamos avaliando a força estática da estrutura. Cargas externas: peso morto da estrutura e massa de farinha em diferentes níveis de enchimento da calha vibratória. A análise estática mostrou que, mesmo quando a calha está totalmente carregada com farinha, o nível de tensões mecânicas é significativamente menor que os valores-limite e não pode ser a causa da destruição da estrutura do metal.

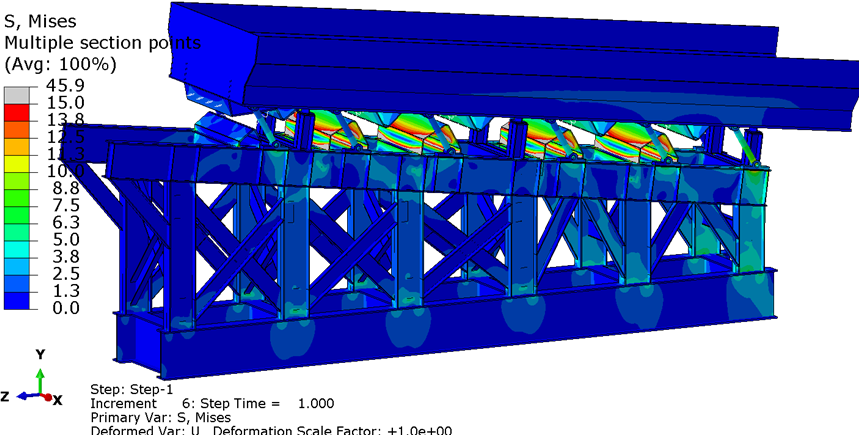

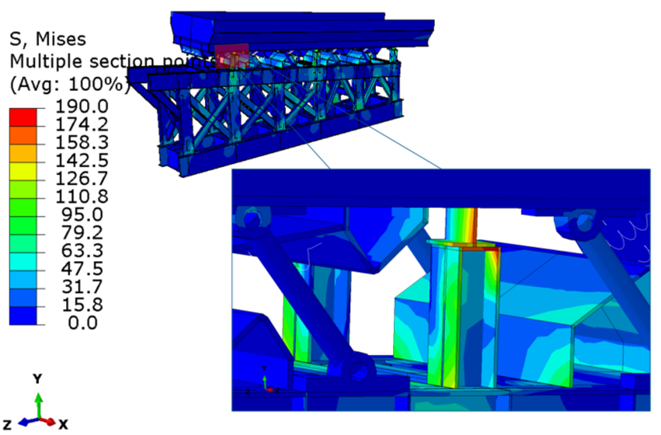

Análise estática: distribuição de tensões equivalentes de acordo com Mises a plena carga da sarjeta com a refeição, MPa

Análise estática: distribuição de tensões equivalentes de acordo com Mises a plena carga da sarjeta com a refeição, MPaUma análise de frequência do projeto mostrou que a frequência da carga harmônica externa está próxima da frequência das oscilações na 3ª forma própria, o que pode causar ressonância.

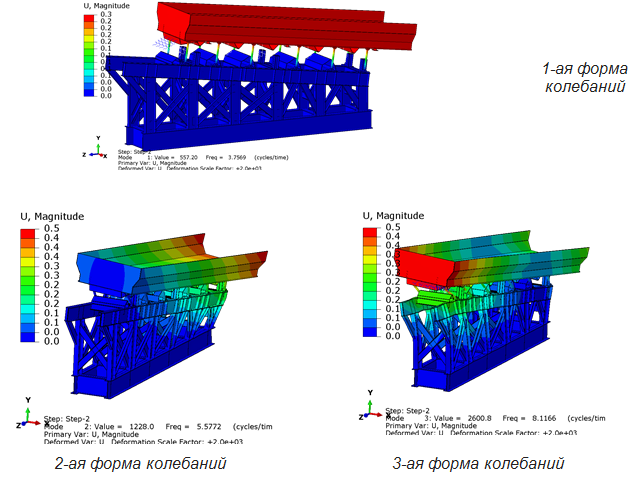

O que acontecerá com o design da estrutura de suporte quando ocorrerem oscilações ressonantes?

Para responder a essa pergunta, uma série de cálculos dinâmicos lineares (dinâmica modal) e dinâmica não linear foi realizada, na qual tentamos intencionalmente introduzir o sistema na ressonância. Os seguintes parâmetros foram variados: frequência da carga externa ± 15% do valor base, nível de enchimento do “corpo” da sarjeta com farinha (afeta as características dinâmicas do sistema) e rigidez da mola ± 15% do valor base. Foram obtidos os valores dos parâmetros variados e suas combinações, que levam ao aparecimento de oscilações de ressonância.

A análise revelou que vibrações ressonantes levam a interações de contato de choque entre as superfícies dos limitadores de deslocamento. Os níveis de tensão mecânica no momento do impacto excedem o valor limite, que pode ser a causa da destruição de estruturas metálicas. Encontramos confirmação disso durante a inspeção repetida da instalação: no momento da inspeção, não havia amortecedores de borracha em vários limitadores de deslocamento; dois limitadores de curso final são deformados plasticamente, o que indica impactos durante a operação.

Análise dinâmica não linear: distribuição de tensões equivalentes de acordo com Mises no momento do impacto nas superfícies dos limitadores de curso, MPa

Análise dinâmica não linear: distribuição de tensões equivalentes de acordo com Mises no momento do impacto nas superfícies dos limitadores de curso, MPaCom base nos resultados do trabalho, fizemos a seguinte conclusão - a causa mais provável de destruição são as vibrações ressonantes da estrutura e, como resultado, as interações contato-choque nas superfícies dos limitadores de deslocamento. As razões para a ocorrência de oscilações ressonantes de acordo com o modelo atual (levando em consideração a precisão dos dados iniciais) só podem ser citadas condicionalmente: operação do motor em velocidades de rotação não calculadas; desgaste da caixa de engrenagens e mecanismos de acionamento, o que implicou uma alteração na frequência da carga externa; "Fadiga" das molas. O trabalho ainda não foi concluído; agora estamos atualizando o modelo usando dados de origem atualizados.

Do ponto de vista da aplicação do método dos elementos finitos (MEF) na solução de problemas práticos na indústria, este projeto demonstra claramente que:

- O FEM permite estudar e analisar processos que não podem ser observados fisicamente, por exemplo, devido a restrições de acesso para fins de segurança, condições ambientais ou processos que ocorrem em volumes fechados;

- análises realizadas com o MEF com reprodução bastante precisa da física real do processo possibilitam detectar parâmetros críticos do processo, mesmo que não tenham sido formulados nas hipóteses iniciais;

- Uma das principais limitações da aplicação prática do MEF é a qualidade insuficiente dos dados de origem que encontramos na maioria de nossos projetos.

Para os amantes de informações técnicas, informamos que este trabalho foi realizado com o software SIMULIA Abaqus na estação de assentamento Lenovo ThinkStation P720 (processador Xeon Silver 4108, 128 GB de RAM). Dependendo do tipo de análise (estática ou dinâmica), a dimensão dos modelos numéricos variou de 50 a 300 mil elementos finitos; O tempo de cálculo para os modelos é de alguns minutos para análise estática e até uma hora para análise dinâmica. Em geral, todo o trabalho desde o início da coleta de dados iniciais até a formação do relatório e a emissão de recomendações levou 1 mês.Este artigo foi co-escrito com meu colega Dmitry Nushtaev, engenheiro estrutural, Ph.D.