Olá Hoje você aprenderá sobre as vantagens e sutilezas de trabalhar com materiais compostos, incluindo

impressão 3D .

Por que plásticos comuns cheios de carbono não fornecem carbono ao produto impresso? Como as fibras devem ser dispostas no material para obter a máxima força de impressão? Qual é a novidade da abordagem da Anisoprint para imprimir com materiais compósitos e por que vale a pena prestar atenção?

O material apresentado é uma palestra de Fyodor Antonov, diretor geral da

Anisoprint , com a qual ele falou na Top 3D Expo.

Vídeo

Desempenho

Do que estamos falando?

Olá Meu nome é Fedor, gosto muito de falar sobre compósitos e falarei sobre por que os compósitos são usados, qual é a sua vantagem; e falarei um pouco sobre onde está a impressão 3D e como ela pode ser combinada.

A impressão 3D, como todos sabem, é uma tecnologia aditiva. As tecnologias de fabricação de compósitos, que apareceram muito antes da impressão 3D, também foram aditivas desde o início. Existem muitas dessas tecnologias. Mas o que estamos fazendo agora é uma novidade, tanto para a produção de compósitos quanto para a impressão 3D, ou seja, para o campo aditivo em geral.

Comparação com metais

Começarei com apenas uma pequena história sobre compósitos, em particular - sobre fibra de carbono, coloquialmente carbono, que também é chamado de rei dos compósitos. Quais são as suas vantagens sobre os metais. Por exemplo, você pode pegar algum tipo de liga de alumínio para aviação e observar suas características.

Ele tem uma densidade, também estaremos interessados, por exemplo, em resistência ou força temporárias.

Há fibra de carbono unidirecional, quase duas vezes mais leve e cinco vezes mais forte que o alumínio. Assim, verifica-se que a força específica da fibra de carbono unidirecional, em comparação com o alumínio, é 10 vezes maior.

Se o compararmos com algum aço, mesmo o mais legal, a diferença será ainda maior - porque o aço é muito pesado. Portanto, todo mundo se apaixonou por fibra de carbono em seu tempo e começou a criar estruturas críticas altamente carregadas - primeiro em foguetes, depois em aviões, agora em carros e já em vários bens de consumo, esse material exclusivo é usado.

Funcionalidades

A fibra de carbono é um compósito, uma das principais características é que todas essas propriedades únicas, toda a sua força ao longo da direção do reforço, ao longo das fibras. Nas direções transversais, as propriedades são duas ordens de magnitude inferiores.

Como os engenheiros de carbono "consertaram"

Por alguma razão, as pessoas decidiram que o vetor de fibra de carbono é uma grande desvantagem, começaram a pensar em como se livrar dele. Camadas de fibra de carbono unidirecional começaram a se acumular em ângulos diferentes para obter o chamado laminado quase-isotrópico, que os engenheiros que trabalham nesta área gostam de chamar de "alumínio preto".

Como o nome indica, por suas propriedades é como chapa de alumínio, é usado aproximadamente nas mesmas estruturas: fuselagem, asa e corpo do foguete da aeronave. Após as propriedades da fibra de carbono "borrarem" em diferentes direções, sua força se tornou cerca de 10 vezes menor. Ou seja - chegou perto do alumínio comum.

Perdemos imediatamente todas as vantagens maravilhosas que a fibra de carbono unidirecional tinha, mas, ao mesmo tempo, tivemos muitos problemas associados à tecnologia, com resistência ao impacto, recursos de fratura, com as conexões desses nós entre si. Há toda uma gama de problemas complexos. Portanto, na última geração de aeronaves civis, havia de 50 a 60% dos compósitos, e na próxima geração, como dizem os especialistas do setor, haverá pelo menos metade deles. Portanto, o programa "Dreamliner" foi absolutamente um fracasso para a Boeing. Todas as esperanças que a aviação depositou nos compósitos não se concretizaram precisamente devido às tentativas de tornar a fibra de carbono "onidirecional".

Outra abordagem

E há outra abordagem. Difere do "alumínio preto". É muito eficaz fazer as chamadas construções de malha a partir de compósitos, como a Torre Shukhov. Aqui, na parte superior, é mostrado o adaptador de carga útil do impulsionador Proton-M, que é feito de fibra de carbono, mas não de “alumínio preto”, mas na forma de uma estrutura de malha com nervuras de uma certa direção e certa densidade. A peça pesa cerca de 50 kg e pode suportar uma carga de 200 toneladas. Uma parte semelhante, feita para as mesmas necessidades, feita de um sanduíche de fibra de carbono, pesa 30% a mais e pode suportar menos carga. Com alumínio é ainda pior.

Nesse projeto, o compósito funciona apenas ao longo das fibras. Ele não tem a capacidade de trabalhar, então todas as suas propriedades anisotrópicas são usadas como deveriam.

Direção em fibra

Há outra área interessante, além das estruturas de malha, chamada “Direção por fibra”. É quando colocamos as fibras não em ângulos fixos em uma linha reta, mas ao longo de trajetos curvos, de modo que as direções das fibras em cada ponto correspondam às direções dos principais vetores de tensão da peça.

Este é o painel da fuselagem da aeronave com um orifício de inspeção. Foi feito por cálculo automatizado. Agora, isso também é chamado por algumas impressões 3D, embora essa tecnologia tenha várias décadas e tenha sido ativamente usada para a fabricação de peças a partir de compósitos. Aqui por esses caminhos curvos.

Testes comparativos dessas peças e “alumínio preto” foram realizados. Esse painel, fibra-estireno, com o mesmo peso e natureza da carga, pode suportar 30% mais carga de compressão. Pode-se ver que a natureza completamente diferente da destruição. Esse painel funciona com muito mais eficiência.

As tarefas

Uma de nossas principais idéias era permitir que os engenheiros estruturais fabricassem, fabricassem e projetassem estruturas realmente eficazes a partir de compósitos. Afastar-se do “alumínio preto” e fazer da anisotropia o material da deficiência, como muitos acreditavam, a principal vantagem desse material. Ou seja, dizemos que um material isotópico é bom, porque sabendo como a peça funciona, conhecendo as condições de carga, casos de projeto, conhecendo as forças e tensões internas, podemos focar as propriedades do material em cada ponto, na direção em que é necessário. Assim, temos todo um espaço adicional para otimização. Podemos otimizar não apenas o formato das peças, mas também sua estrutura interna.

Por que a impressão 3D

Infelizmente, as tecnologias automatizadas tradicionais para a fabricação de peças a partir de compósitos não permitem que as fibras sejam colocadas arbitrariamente a todo momento. Quando começamos a lidar com esse tópico, que se transformou no produto que hoje apresentamos nesta exposição, ele cresceu a partir da ideia de que queremos fazer compósitos nos quais podemos arbitrariamente controlar a direção da anisotropia e o grau de anisotropia no todos os pontos do material. As tecnologias antigas não permitiam isso. Então decidimos ver o que poderia nos aproximar desse objetivo. E aqui, as tecnologias de impressão 3D se mostraram muito úteis.

Composto, mas não isso

O que em geral no mundo da impressão 3D é feito com compósitos. A coisa mais simples com a qual todos estão familiarizados: quando dizemos que imprimimos com fibra de carbono, todos dizem que todos imprimem com fibra de carbono. Não, todo mundo não imprime com essa fibra de carbono. Geralmente, esse plástico é preenchido com fibras cortadas - de fato, plástico comum com um material de enchimento, um material isotrópico no qual não controlamos essas fibras em nenhuma direção.

Isso, é claro, também é uma coisa interessante, mas não há propriedades aqui, mesmo próximas às dos compósitos reais. O material é um pouco mais, bem, duas a três vezes mais difícil que o plástico comum. Às vezes, pode ser um pouco mais forte. Ele se comporta muito melhor no encolhimento. Essas tecnologias, por exemplo, são usadas com sucesso para imprimir peças de tamanho grande - existem vários metros lá. Mas nada de novo, precisamente do ponto de vista do design e do ponto de vista da tecnologia como um todo, essa abordagem não. Isso é FDM comum, ou, como neste caso, SLS, quando adicionamos fibras finamente picadas ao pó de poliamida.

Se falamos sobre as propriedades, sim - com a OXFAB, esta é uma máquina SLS para impressão de compósitos, a força de impressão declarada no avião é de 110 megapascal e com poliamida comum, não preenchida, algo em torno de 40-50. Sim, isso é melhor que o plástico comum, mas não uma ordem de magnitude.

Além das fibras cortadas, há uma opção interessante com fibras longas, por exemplo - tecnologia de laminação. Eu sei três ou quatro, eu acho, mas aqui vou falar sobre um. Sinceramente, não sei qual é o destino deste projeto. Há alguns anos, o EnvisionTEC mostrou-o como um protótipo no FormNext na minha opinião. Esta não é uma tecnologia totalmente aditiva.

Folhas de tecido de carbono pré-embebidas em termoplástico, os chamados "prepregs", são retirados. Em uma zona, essa folha é recortada ao longo do contorno da camada, possivelmente por ultrassom, em outra zona, depois é enrolada, laminada, formando uma camada. Isso é alumínio preto puro, feito apenas em uma máquina especial. Ou seja, é um material quase-isotrópico no qual existem todas as desvantagens do "alumínio preto", como uma quebra nas fibras e, como resultado, concentração de tensão e efeitos de borda, que levam a que furos e articulações se tornem pontos muito fracos. .

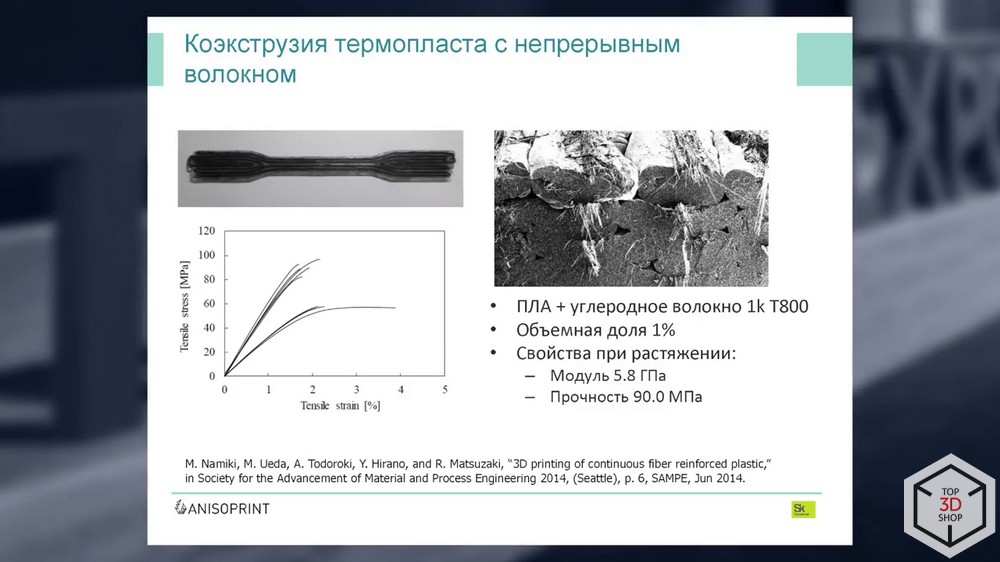

O próximo passo, um pouco mais próximo do que começamos a fazer, é essa extrusão contínua de fibra. De fato, esta é a tecnologia FDM, somente durante o processo de impressão a fibra de reforço é continuamente adicionada ao bico. Muitos grupos científicos ao redor do mundo estão envolvidos em tais coisas.

O problema aqui é que as fibras estruturais não são monofilamentos, consistem em centenas ou milhares de fios de mícron e, se adicionarmos essa fibra ao derretimento do plástico viscoso, ela não entra, não impregna a fibra e o compósito não se forma. No interior, acontece um grande momento. O compósito não funciona, porque a composição deve ter uma fibra de reforço e um aglutinante que conecte todos os componentes, forçando-os a trabalharem juntos. Nesse caso, isso não acontece. Portanto, embora a resistência à tração possa ser bastante grande, não há características especiais na compressão para esses materiais. Se você olhar para a microscopia, no interior existem muitos poros entre as fibras.

A segunda abordagem, um pouco mais bem-sucedida, eu chamo de “colocação pré-impregnada” - é quando pegamos a mesma fibra, por exemplo carbono ou vidro, e com antecedência, em uma instalação especial, impregna-a com plástico viscoso sob alta pressão, ou a impregna em solução e depois evaporar e esticar através do dado.

Ou seja, estamos tentando antecipadamente, em uma máquina especial, colocar esse plástico viscoso dentro da fibra. Na saída, obtemos um fio impregnado, que é tradicionalmente chamado de "pré-impregnados" na indústria de compósitos. Ou seja, um produto semi-acabado para a fabricação de um compósito. E então aquecemos esse "pré-impregnado" através do bico e, por extrusão ou disposição, formamos a peça.

O exemplo mais famoso no mundo da impressão 3D, por exemplo, quando as pessoas imprimem com fibra contínua, é a empresa americana Markforged. Eles estão vendendo esses sistemas há algum tempo. Esse também é um layout pré-impregnado. Eles também têm fibra de carbono pré-impregnada com nylon e um bico no qual é aquecido e disposto. E há um bico de plástico adicional para imprimir apenas plástico. As impressões forjadas em marca têm boas especificações. A durabilidade já ultrapassa os 700 megapascais. Há uma escolha de tipos de fibras de reforço. Mas, como vemos pelo número de poros, existem muitos artigos em que a microestrutura desses materiais é estudada, o número de poros é muito grande. Ou porque a impregnação é ruim ou porque é de nylon e aspira água e ferve durante a impressão.

Tecnologia Anisoprint

Pré-impregnam a fibra, mas não com termoplástico, mas com termofixo, o que nos permite proporcionar uma impregnação melhor, mais barata e mais confiável dessa fibra. E já chamamos esse processo de co-extrusão. Como essa fibra ainda não pode ser derretida, durante o processo de impressão, adicionamos plástico separadamente. E a saída é um composto de duas matrizes, no qual dentro da fibra temos um termofixo não fundível, que fornece impregnação da fibra, e entre as fibras temos um termoplástico que as une.

No nosso caso, esse plástico pode ser qualquer coisa. Se você precisar de plástico não combustível, colorido ou resistente a certas influências químicas ou de temperatura ou ao meio ambiente - poderá escolher o plástico que mais lhe convém. Porque todas as propriedades básicas da superfície do material são determinadas com precisão pelo aglutinante - a matriz. E podemos, devido ao fato de fornecermos separadamente fibra e plástico, alterar localmente a fração de volume de fibra e plástico em cada ponto. Podemos servir menos plástico - então temos uma fração de volume maior de fibra, podemos servir mais plástico - então diminui. Dessa forma, podemos controlar o grau de anisotropia e, mais importante, imprimir projetos de malha com interseções de fibras na mesma camada. Ou seja, podemos colocar fibras de reforço umas sobre as outras, em qualquer ângulo que precisarmos, dentro de cada camada individualmente. Ao mesmo tempo, a espessura da camada na interseção não aumenta para nós, apenas a fração volumétrica de fibras nesse mesmo local muda para nós.

Há muitas vantagens. Um slide de publicidade tão autoconfiante. 20 vezes mais forte que o plástico, duas vezes mais forte que o alumínio, muito mais barato que a impressão em metal. Tudo o que eu disse sobre otimização, automação, limpeza - tudo isso também é típico para esta tecnologia, no entanto, assim como para algumas tecnologias concorrentes.

Outro slide publicitário que venho mostrando em todas as conferências há muito tempo. Se considerarmos o custo do equipamento no eixo da abcissa, em uma escala logarítmica e no eixo das ordenadas, a força específica do material, ou seja, a força referida à gravidade específica, todos os metais impressos pela tecnologia SLM estão na parte inferior do gráfico e o titânio é o melhor deles.

Hardware e software

- Dimensões, mm: 600x400x375;

- Peso, kg: 25;

- Software: Anisoprint Aura (FFF + CFC), Cura, Slic3r (somente FFF);

- Material: PETG; Fibra de Carbono; PLA; ABS; Nylon PC, etc;

- Plataforma aquecida: vidro aquecido;

- Câmara de trabalho: 279x210x147 mm;

- Temperatura da mesa de impressão: 20-120 ° C;

- Temperatura da extrusora: 250 ˚C;

- Tecnologia de impressão: FDM; CFC

- Espessura da camada: a partir de 60 mícrons;

- Diâmetro da rosca: 1,75;

- Interfaces: SD, USB;

- Número de cabeçotes de impressão: 1;

- Preço, friccione: 690 000 (pelo preço aproximado e exato, encontre no site ).

Temos tudo isso patenteado, é claro, toda essa tecnologia.

Aura anisoprint

Para essas impressoras, criamos nosso próprio software especializado chamado “Anisoprint Aura” - este é um slicer, você pode controlar o reforço, definir o perímetro e o enchimento de plástico, perímetros compostos, enchimento composto, suporta, em geral - todas as funcionalidades de um slicer convencional, além de funcionalidade para trabalhar com fibra de reforço.

Aqui, uma caixa fechada, uma mesa aquecida, a estrutura é feita de chapas de alumínio fresadas com guias de trilhos ao longo do eixo z. Esquemático CoreXY.

Protótipos e planos

Anisoprint ProM

Nosso principal objetivo é o equipamento industrial para impressão 3D de compósitos. Já temos vários protótipos que nossos parceiros possuem. Os parceiros trabalham com sucesso nesses protótipos. Já mostramos na exposição metalúrgica um protótipo de nossa primeira impressora industrial Anisoprint ProM-PT, que mais uma vez mostraremos já em condições de trabalho, no FormNext, e planejamos vendas a partir do segundo semestre de 2020. A diferença é que ele possui um manipulador industrial de seis eixos em vez de um circuito portal, que permite colocar as fibras não apenas no plano, mas também em qualquer ângulo.

Ou seja, em um circuito plano regular, posso imprimir esses detalhes onde houver reforço dentro do avião. Assim que preciso sair do avião e, por exemplo, reforçar o outro lado, preciso ter graus adicionais de liberdade, para os quais estamos desenvolvendo essa máquina de seis coordenadas. Além do fato de existir um robô industrial, também há todos os eletrônicos industriais - sem comutadores, servos, um controlador BOSCH, que é integrado ao controlador do robô. Tudo isso fornece confiabilidade, repetibilidade, redundância e atende aos requisitos do setor.

Nosso próximo produto industrial planejado é uma impressora de três eixos para impressão com plásticos de alta temperatura, como PEEK e PSU.

Bem, o topo é uma máquina aditiva para a fabricação de peças de alta temperatura em seis coordenadas, mas esse é nosso objetivo a longo prazo. Essa tecnologia é destinada à fabricação de peças de formato complexo a partir de compósitos otimizados para uma determinada carga e para uma dada condição de trabalho.

Sobre concorrentes

Em princípio, este tipo de peça não é fabricado a partir de materiais compósitos por qualquer meio. Ou seja, se você deseja fazer parte de um composto, nosso método é o único existente. Outras tecnologias para a fabricação de produtos a partir de compósitos destinam-se principalmente a peças ou perfis de chapas de grandes dimensões, vigas e aqui é possível produzir peças de formas complexas. Mas também queremos lutar com metais, ganhar participação de mercado com eles. Tipos de peças como suportes, elementos de conexão, caixas - todas as peças carregadas de forma complexa são feitas por fresagem ou fundição. Às vezes, podemos torná-los mais fáceis.

Bem, como estou segurando esta peça em minhas mãos - este é um elemento da perna de um assento de aeronave, a peça de alumínio original pesa 1 kg e foi projetada para uma carga de uma tonelada e meia. Aqui está - uma peça composta otimizada feita por nós, projetada para as mesmas cargas. Ele pesa 275 gramas - quase quatro vezes mais leve. E, ao custo, essa peça também será mais barata que um alumínio fresado fabricado em uma fresadora multieixos.

Bem, como estou segurando esta peça em minhas mãos - este é um elemento da perna de um assento de aeronave, a peça de alumínio original pesa 1 kg e foi projetada para uma carga de uma tonelada e meia. Aqui está - uma peça composta otimizada feita por nós, projetada para as mesmas cargas. Ele pesa 275 gramas - quase quatro vezes mais leve. E, ao custo, essa peça também será mais barata que um alumínio fresado fabricado em uma fresadora multieixos. Outra comparação ilustrando a diferença. Está no fato de que podemos fornecer impregnação confiável e ausência de poros no material, o que é muito importante para a certificação, para peças críticas, para estruturas críticas. Chamamos essa tecnologia de "anti-impressão digital" - não é apenas impressão 3D, é coisas diferentes.

Outra comparação ilustrando a diferença. Está no fato de que podemos fornecer impregnação confiável e ausência de poros no material, o que é muito importante para a certificação, para peças críticas, para estruturas críticas. Chamamos essa tecnologia de "anti-impressão digital" - não é apenas impressão 3D, é coisas diferentes. Esse é um ponto bastante importante: há uma direção muito elegante no design de produtos de engenharia - chamada otimização topológica. Não vou entrar em detalhes. Na maioria dos casos, os detalhes resultantes desse design generativo estão na forma de estruturas de malha. Naturalmente, não temos dúvidas em qual direção as fibras devem ser colocadas na costela. Uma aresta é uma estrutura unidimensional que funciona em tensão, compressão ou flexão. Não funcionará na separação lateral, porque essa medida é muito pequena. Não funcionará no deslocamento entre camadas, apenas quando dobrado. Assim, as propriedades na direção transversal na nervura, as propriedades do material através da nervura, são redundantes. Ou seja, não faz sentido fazer essas costelas a partir de um material isotrópico,porque as propriedades transversais do material não são necessárias lá. Eles não são necessários da mesma forma que são necessários ao longo da costela. Portanto, é necessário usar materiais isotrópicos. Este é o melhor exemplo que comprova as vantagens de materiais anisotrópicos sobre materiais isotrópicos.

Esse é um ponto bastante importante: há uma direção muito elegante no design de produtos de engenharia - chamada otimização topológica. Não vou entrar em detalhes. Na maioria dos casos, os detalhes resultantes desse design generativo estão na forma de estruturas de malha. Naturalmente, não temos dúvidas em qual direção as fibras devem ser colocadas na costela. Uma aresta é uma estrutura unidimensional que funciona em tensão, compressão ou flexão. Não funcionará na separação lateral, porque essa medida é muito pequena. Não funcionará no deslocamento entre camadas, apenas quando dobrado. Assim, as propriedades na direção transversal na nervura, as propriedades do material através da nervura, são redundantes. Ou seja, não faz sentido fazer essas costelas a partir de um material isotrópico,porque as propriedades transversais do material não são necessárias lá. Eles não são necessários da mesma forma que são necessários ao longo da costela. Portanto, é necessário usar materiais isotrópicos. Este é o melhor exemplo que comprova as vantagens de materiais anisotrópicos sobre materiais isotrópicos.Exemplos e Sonhos

Alguns exemplos do que fizemos e algumas palavras sobre um futuro ainda mais distante, como o vemos.

Alguns exemplos do que fizemos e algumas palavras sobre um futuro ainda mais distante, como o vemos. Esse avião no canto, esse é o conceito da Airbus - chamado Airbus 2050, aqui o artista ou designer, provavelmente não um engenheiro, representava uma fuselagem de malha no avião. Não sei o que ele investiu nessa imagem, mas queremos aprender como fazer exatamente esse tipo de produto no futuro. Existem costelas aqui - o melhor uso de compósitos. Esse design funcionará com mais eficiência. Além do fato de ser um reforço ao longo de caminhos arbitrários de controle de anisotropia, durante a produção desse tipo de peças, podem ser adicionadas várias fibras funcionais, elementos funcionais, inserções e componentes eletrônicos. Você pode fazer materiais adaptáveis, adicionar todos os tipos de agentes de cura. Algo assim, em nossa opinião, deve ser o futuro da produção a longo prazo. E, claro, o material principal deve ser composto.Você pode comprar uma impressora 3D para impressão com compósitos Anisoprint Composer ou encomendar um modelo industrial na Top 3D Shop.Inscreva-se no social. redes:

Esse avião no canto, esse é o conceito da Airbus - chamado Airbus 2050, aqui o artista ou designer, provavelmente não um engenheiro, representava uma fuselagem de malha no avião. Não sei o que ele investiu nessa imagem, mas queremos aprender como fazer exatamente esse tipo de produto no futuro. Existem costelas aqui - o melhor uso de compósitos. Esse design funcionará com mais eficiência. Além do fato de ser um reforço ao longo de caminhos arbitrários de controle de anisotropia, durante a produção desse tipo de peças, podem ser adicionadas várias fibras funcionais, elementos funcionais, inserções e componentes eletrônicos. Você pode fazer materiais adaptáveis, adicionar todos os tipos de agentes de cura. Algo assim, em nossa opinião, deve ser o futuro da produção a longo prazo. E, claro, o material principal deve ser composto.Você pode comprar uma impressora 3D para impressão com compósitos Anisoprint Composer ou encomendar um modelo industrial na Top 3D Shop.Inscreva-se no social. redes: