As tecnologias 3D integradas à cadeia de processos de

fundição fornecem benefícios reais à empresa. Como mostrar todos os benefícios da digitalização e impressão 3D? O mais óbvio é demonstrar o processo de criação de uma peça do zero usando métodos aditivos e compará-la com as tecnologias tradicionais. Para esse fim, procuramos Pavel Chadushkin, especialista líder na área de produção do centro de RP da iQB Technologies.

- Portanto, nossa tarefa é criar uma peça de referência baseada em um modelo digital para a subsequente conversão de um produto real. Como esse processo começa se usarmos a tecnologia 3D?- Antes de tudo, precisamos do produto original, que precisa ser digitalizado, e depois

engenharia reversa (engenharia reversa). Obviamente, ele deve ser novo, não usado, para que não haja desgaste da peça. Avaliamos o quão complexa é sua geometria e, em seguida, fazemos apenas uma pergunta: qual deve ser a tolerância da precisão? Na aparência, já é possível entender como essa peça é produzida. Na maioria das vezes isso é fundido (precisão ou no solo), fresado ou fabricado em um torno. Cada um desses métodos de produção possui suas próprias tolerâncias.

Depois de termos uma idéia da tecnologia de produção e tolerância, selecionamos equipamentos, como um scanner 3D com os parâmetros de precisão necessários e digitalizamos o produto. Por exemplo,

um scanner portátil Creafrom HandyScan 700 ou uma

Solutionix C500 estacionária. Esses dispositivos de classe metrológica já se provaram em empresas de produção. Após receber o modelo 3D, o transferimos para o software

Geomagic Design X , que permite processar rápida e facilmente dados de digitalização 3D, a fim de executar o controle da geometria e a engenharia reversa. Em seguida, um engenheiro é conectado ao trabalho, que, de acordo com os resultados da digitalização, descreve esta parte e cria um modelo de estado sólido.

No processo de desenho, o engenheiro elimina vários defeitos do produto do modelo sólido. Deve ser enfatizado aqui que absolutamente qualquer produto possui deformações de fabricação. Eles podem ser causados por vários fatores - por exemplo, material selecionado incorretamente, forma complexa, deformação durante o transporte, ferramenta gasta com a qual o produto foi fabricado.

De qualquer forma, independentemente do objeto que levarmos para

a digitalização em 3D , ele conterá defeitos e desvios do padrão, e nossa tarefa é criar esse mesmo padrão. Se a peça for redonda, podemos dizer definitivamente que o orifício nela não será redondo, mas elipsoidal. Consequentemente, um engenheiro que usa software elimina essa elipse e cria um círculo de forma regular. Desta forma, descrevendo cada elemento da geometria, corrigimos todas as falhas. Quando a peça é totalmente delineada, obtemos um corpo sólido que pode ser colocado em produção.

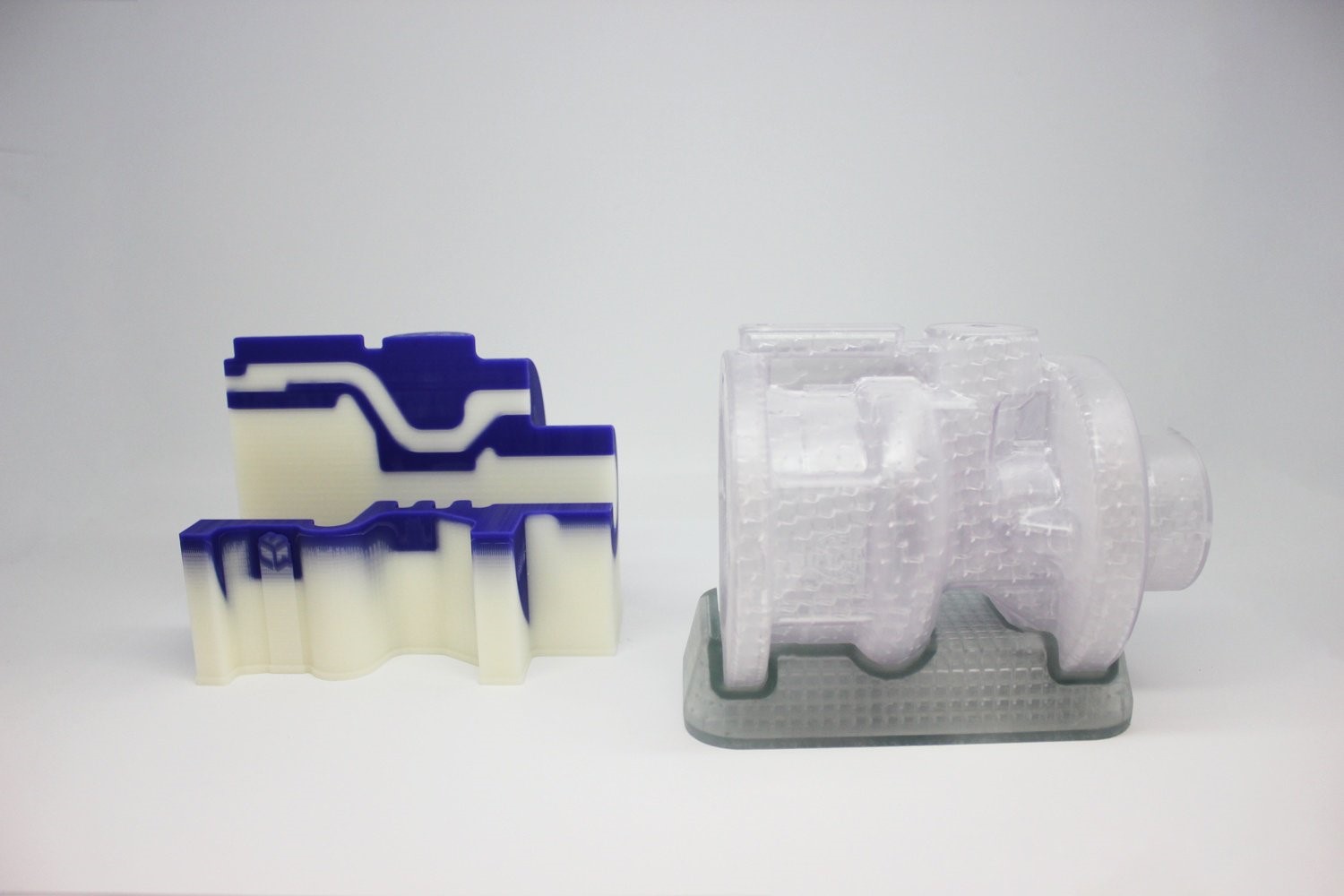

Carcaça da válvula de alívio de sobrepressão de gás (em corte)- Temos um modelo CAD. Agora você precisa determinar como produzir o produto.

Carcaça da válvula de alívio de sobrepressão de gás (em corte)- Temos um modelo CAD. Agora você precisa determinar como produzir o produto.- A maneira tradicional é a preparação de equipamentos para moldar modelos de cera em uma máquina CNC. Nesse caso, o modelo deve se adaptar à máquina, com suas próprias tolerâncias, desvios, arredondamentos - tudo depende do equipamento e das ferramentas com as quais a peça será produzida.

Mas agora existe uma segunda maneira - a impressão 3D, que é uma solução ideal para prototipagem e fabricação de pequenas séries.

A principal

vantagem das tecnologias aditivas é a capacidade de criar produtos da forma mais complexa (inclusive com os menores detalhes) que não podem ser produzidos pelos métodos tradicionais. Além disso, quando você começa a imprimir, não precisa considerar a complexidade da geometria. Isto é especialmente verdade para a produção de produtos por fundição de metal e plástico.

Se o produto possui uma forma simples, geralmente é mais aconselhável produzi-lo em uma máquina CNC. Se a geometria for complexa, a impressão 3D é a melhor opção.

Quando precisamos de mais de um protótipo em funcionamento, mas uma pequena série - de 10 a 1000 produtos, a fundição de silicone ou a fundição de dois componentes são usadas. Para fazer isso, é necessário obter um modelo mestre - o padrão pelo qual um molde de silicone será criado, no qual plástico ou cera é derramada.

- Descobrimos que a impressão 3D é uma solução indispensável na produção de produtos que utilizam peças fundidas de metal e plástico. Você pode dar um exemplo de criação de uma peça específica?- Pegue o estojo de um telefone comum de plástico. Em primeiro lugar, é dividido em duas metades, inferior e superior. Para produzir uma das metades, é necessário fazer uma matriz e um punção - este é um equipamento para moldar plástico sob pressão. A forma metálica, composta por duas metades, fecha e, em seguida, o plástico é introduzido sob pressão, que assume a forma da geometria interna do produto.

Na produção tradicional, as formas externas e internas de cada metade são usinadas em uma máquina CNC. Mas se tivermos uma

impressora 3D , imprimimos imediatamente o produto acabado como um todo, não há necessidade de fabricar equipamentos de metal. Não só será fabricado por um longo tempo, como será fabulosamente caro para uma circulação de dez peças. Assim, os benefícios da impressão 3D são óbvios - não é necessário fresar para obter ferramentas.

O telefone é um produto produzido em massa, e não são dez, mas milhares de produtos. Apenas neste caso, você precisa de uma matriz e um punção e estampagem constante de uma grande circulação. Além disso, se você precisar fazer uma pequena alteração no design, podemos consertar rapidamente o modelo CAD, imprimir imediatamente o protótipo e verificar sua coleção, para ver se desenvolvemos a geometria corretamente.

- Ao criar modelos-mestre de cera perdida e gravável para fundição usando uma impressora 3D, são utilizados cera e fotopolímero, respectivamente (tecnologia de impressão MJP, tecnologia de fundição QuickCast). Como é a cadeia de produção que utiliza esses materiais e quais são suas diferenças?- O uso de modelos de cera de cera e fotopolímeros

graváveis impressos em uma impressora 3D tem a mesma mecânica, os algoritmos de ação são ligeiramente diferentes.

Temos um modelo de cera impresso. Criamos uma crosta para ela (isto é, a forma em que o metal é derramado), revestindo-o com pó finamente dividido com uma espessura de pelo menos 6-8 mm. O tipo de material e a espessura da crosta dependem não apenas da complexidade da geometria e das dimensões do produto, mas também do metal que será derramado na forma futura. Em seguida, a peça é colocada no forno. No forno, a cera é fundida e a crosta endurece, e temos um molde sólido para a fundição do metal.

Modelos de válvulas de desvio de cera e fotopolímero impressos em impressoras 3D

Modelos de válvulas de desvio de cera e fotopolímero impressos em impressoras 3DQuanto ao fotopolímero queimado, também colocamos o produto no forno, mas se a cera for derretida a uma temperatura de + 200 ° C, o fotopolímero a + 950 ° C. A crosta também endurece e o material a partir do qual o modelo foi criado queima.

Em seguida, um metal quente é derramado na forma resultante - pode ser alumínio, titânio e até magnésio. O molde esfria, após o qual a crosta se rompe com um martelo ou um vibrador, e nós somos moldados.

O próximo passo é a usinagem. Consiste em tornar a superfície da peça mais lisa - cortar os sprues ao longo dos quais o metal foi derramado, triturá-los e remover a rugosidade excessiva do produto. Nesta fase, também podemos precisar fazer furos ou instalar prendedores - para isso, usamos máquinas CNC para o processamento final do produto até sua versão final (retificação, jateamento de areia, furação etc.).

- O que determina a escolha de cera ou fotopolímero?"As máquinas de encerar são relativamente baratas e os consumíveis são caros." Com as impressoras 3D de fotopolímero, a situação é inversa. Em comparação com o fotopolímero, a cera é um material bastante frágil, essa é sua desvantagem. Hoje, porém,

a impressão 3D em cera fornece a superfície mais precisa e suave. Além disso, a fundição com cera é tradicional para todas as fundições na Rússia. Consequentemente, o

fotopolímero é adequado onde modelos maiores são necessários, e durabilidade e detalhes são menos críticos. O usuário deve fazer uma escolha com base em quais volumes ele imprimirá, com que frequência usará a prototipagem.

Portanto, as fundições de todo o mundo, incluindo a Rússia, estão usando ativamente impressoras 3D profissionais da 3D Systems, líder mundial na fabricação de plantas aditivas. Ao mesmo tempo, várias empresas possuem sua própria frota de equipamentos 3D, enquanto outras solicitam serviços de impressão 3D a empreiteiros.

- Examinamos em detalhes como e em quais casos é benéfico usar impressoras 3D e scanners 3D. Resumindo: por que uma fundição precisa introduzir tecnologias aditivas?- Reduzir o tempo de produção na fabricação de protótipos e partes de pequena circulação. Economizamos tempo e dinheiro.

Vamos voltar a comparar o processo tradicional com o aditivo. No primeiro caso, fica assim:

1. O designer desenvolve a peça e depois transfere seu desenvolvimento para o engenheiro.

2. O engenheiro adapta-o à metodologia de produção junto com o tecnólogo.

3. Adaptação adicional consiste em criar um desenho da forma futura da matriz e do punção ou um desenho segundo o qual a peça será girada em uma fresadora.

4. Em seguida, uma matriz e um punção são feitos na máquina e dados à produção.

Assim, desde o momento em que o designer entrega o projeto final ao engenheiro, e até o recebimento do molde no qual o produto será moldado, leva de seis meses a um ano. E digamos, por exemplo, seis meses, dez protótipos foram feitos, eles foram entregues ao designer, ele experimentou esses discos de metal e eles não coincidem com os assentos. Ele entende por que eles não coincidem, finaliza esse modelo e o ciclo se repete. Demora pelo menos mais seis meses antes do próximo encaixe.

Usando uma impressora 3D, o designer realmente envia seu produto para impressão com o pressionar de um único botão e o entrega imediatamente para produção na produção. O prazo é reduzido de um ano ou seis meses para uma semana no máximo. Essa é a vantagem mais importante. Além disso, economizamos muito dinheiro na fabricação de moldes. E, finalmente, somos capazes de criar produtos com geometria de qualquer complexidade e, se necessário,

otimizar rapidamente

o design em software.