Como escrevi no capítulo anterior, inicialmente minha superstição futura deveria ser de madeira compensada. E até me perguntei onde colocaria aparelhos e reforços adicionais, mas então imaginei de alguma maneira como vi madeira compensada 4/4 com uma serra chinesa, chorei e fui buscar ferro.

O orçamento naquele momento permitia um canal de perfil 50x50x4,5, um canto 50x450x3, uma faixa 40x4. Não muito, mas, tendo visto como as pessoas esculpem suas obras em trilhos de aglomerado e móveis, nos portais de um metro e meio, consistindo em dois perfis de alumínio desconectados com 40 mm de espessura, apesar de, de alguma forma, conseguir para cortar algo, eu esperava que meu taratayka pudesse de alguma forma lidar. Agora posso dizer que era necessário usar um tubo de paredes grossas 50x50x6, o que evitaria relacionamentos perversos adicionais com bandas incorporadas, mas naquela época eu estava em cativeiro # mais barato, mais barato, melhor, e o que foi feito foi feito.

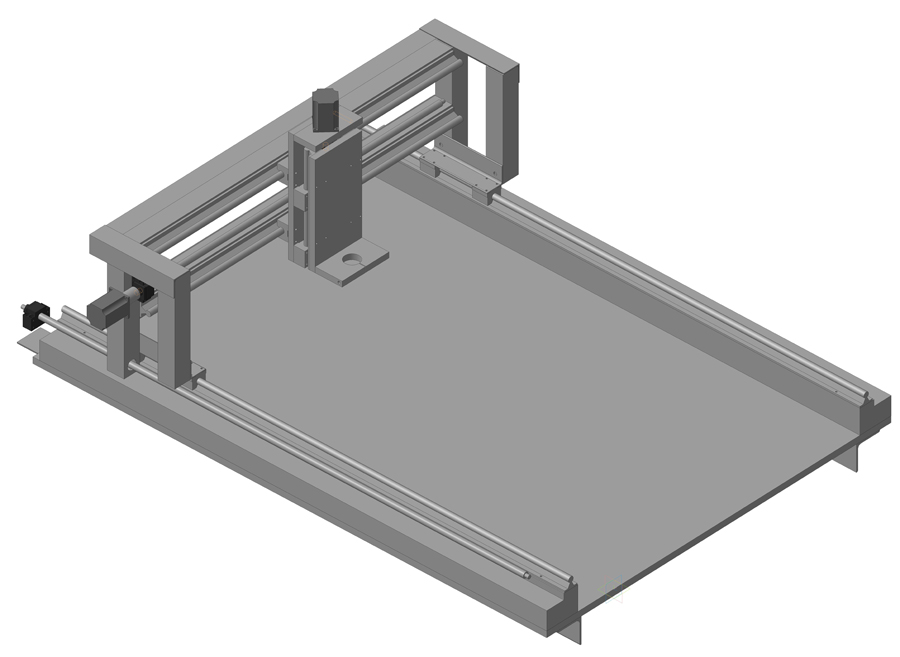

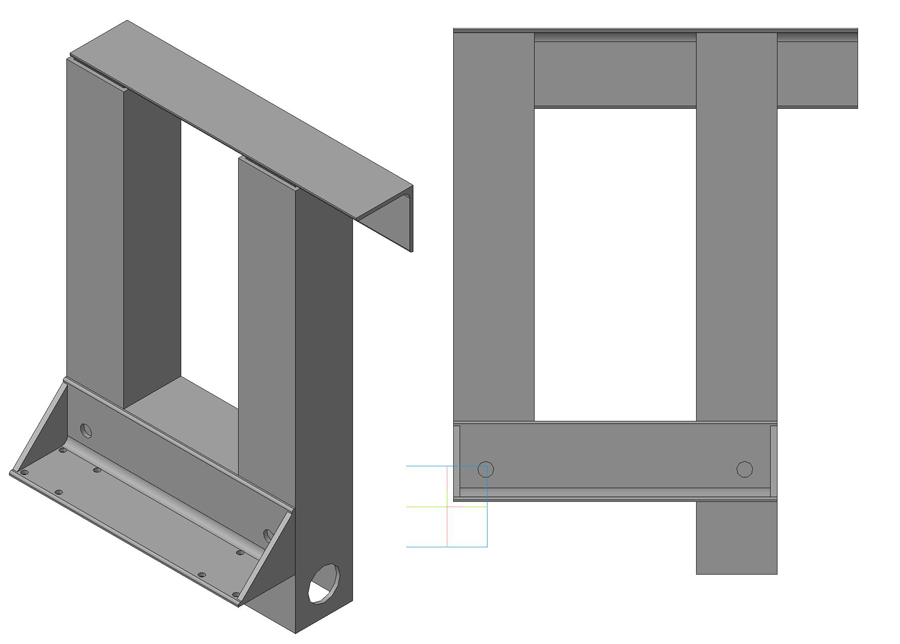

O projeto naquela época era assim:

Inicialmente, assumiu-se que o portal

Inicialmente, assumiu-se que o portal consistisse em duas vigas desconectadas, reforçadas por um canto.

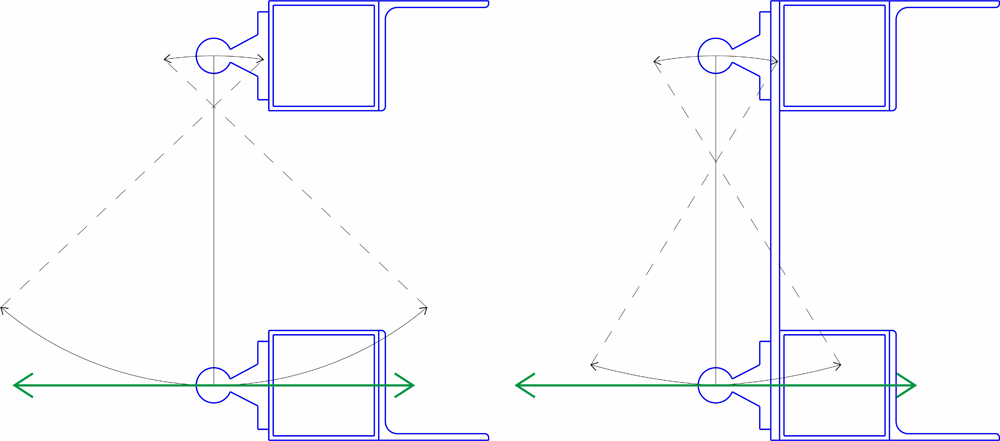

O canto aumentou a rigidez das vigas e permitiu trazer a face frontal mais ou menos para um plano. Deve-se lembrar que uma estrutura composta com as mesmas dimensões é sempre inferior em rigidez a uma monolítica, mas esse reforço já é melhor que nada. Além disso, esse canto torna o portal mais pesado em mais de cinco quilos e, quanto mais pesada a estrutura, menos ele responde a vibrações de alta frequência. O que também beneficia a precisão do processamento. O ângulo do tubo foi parafusado nos parafusos M8, a distância entre os furos foi de 90 mm.

Mais tarde, decidi que as vigas que não estavam conectadas ainda conversariam e as amarrei com uma chapa de ferro com 4 mm de espessura. Como segue a manchete, não estudei o material comprometedor, mas o bom senso sugere que esse projeto permite redistribuir parcialmente a força de flexão à viga superior e evita a flacidez do portal. Eu não possuo o aparato conceitual, e é difícil para mim explicar em palavras, então ilustro meus pensamentos com um desenho.

Separadamente, é necessário mencionar que as vigas do portal não foram soldadas. A soldagem é um efeito térmico, tensões internas surgem no metal e, como resultado, a estrutura leva. Quando pensei que as paredes laterais do portal, que também estavam conectadas aos parafusos anteriormente, podiam ser fervidas, e o soldador me convenceu de que sabia cozinhar de tal maneira que não levava, após a instalação na cama, as guias de 1,5 metro X funcionavam por cinco segundos centímetros extras. Foi curado ajustando as arruelas.

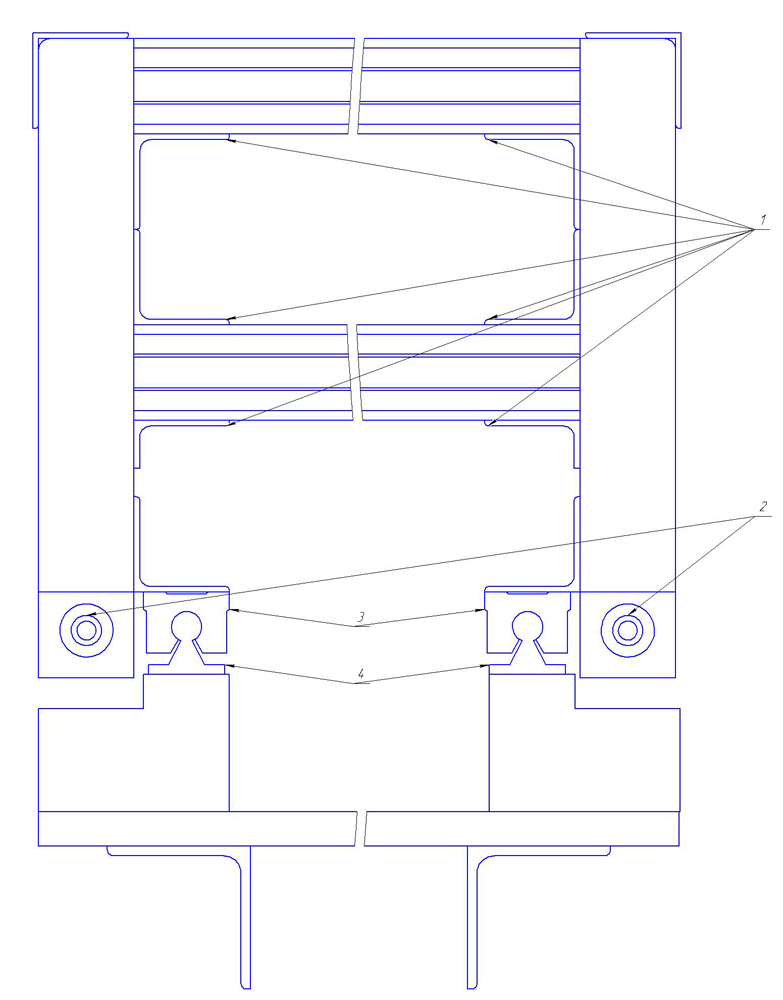

Os ângulos para fixar as vigas às paredes laterais são mostrados na figura a seguir:

1 - Os ângulos de fixação do portal irradiam para as paredes laterais. Canto 50x50x3 mm. 2 - eixo do parafuso da esfera X.

3 - Carruagens do eixo X. 4 - Guias do eixo X.

Para montagem dos parafusos usados M8. Em cantos curtos, um por borda, os cantos traseiros são aparafusados aos postes do portal com dois parafusos por lado. A folha frontal de quatro milímetros é aparafusada às vigas dos parafusos M6 de 90 mm, nos postes dos seis parafusos do portal em um padrão quadriculado.

Antes de instalar as guias, verifiquei a curvatura da frente do portal. Por que coloquei uma trança de linha de pesca de 0,1 mm de espessura na linha de pesca e, pressionando-a pelas bordas do portal pelas mesmas juntas, verifiquei a folga com a régua de um instalador. Meus olhos mentem, ou a linha de pesca está agora esticada em um arco, mas com a curvatura do portal eu me encaixo nos dez primeiros. O que eu fiquei surpreso e satisfeito. Suspeito que o canto tenha desempenhado um papel. E apesar de eu ter parafusado os parafusos de ajuste na parede traseira para extrudar a parede frontal, nenhum deles foi útil. Na última vez em que eles perguntaram se era possível aumentar a precisão desse design, acho que já era impossível. Para trazer a superfície "para zero", já é necessário fresar. E a fresagem de ferro fino não faz sentido, portanto, para aumentar a precisão, será necessário criar um novo portal. E, se estivermos falando de equipamentos para hobby, use um tubo de paredes grossas ou alguns artesãos caseiros avançados usam uma placa colormet.

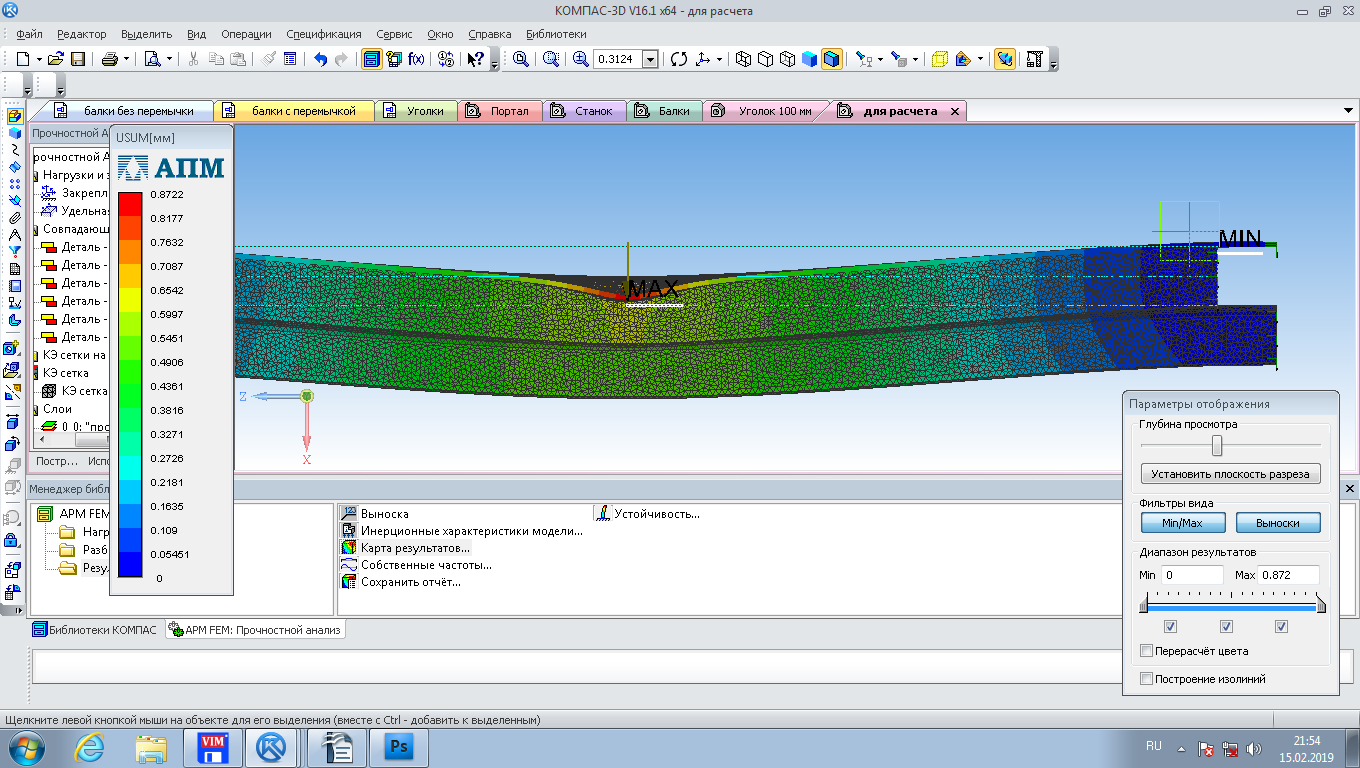

Na fase de desenvolvimento do projeto, para imaginar o que esperar de um design inventado, lancei uma análise de força no APM FEM.

Com uma carga de 200 Newtons na parte da frente do portal (eu simplesmente não tinha idéia do que seria a carga e decidi que era obviamente não mais que vinte kg), recebi uma deflexão do feixe de cerca de 0,6 mm. De fato, quando, antes de instalar as guias, ele colocou o portal de costas em dois suportes e ficou no meio com uma perna (110 kg na época), recebeu uma deflexão de 0,9 mm. Coloque um balde de dez litros de água - 0,04 mm.

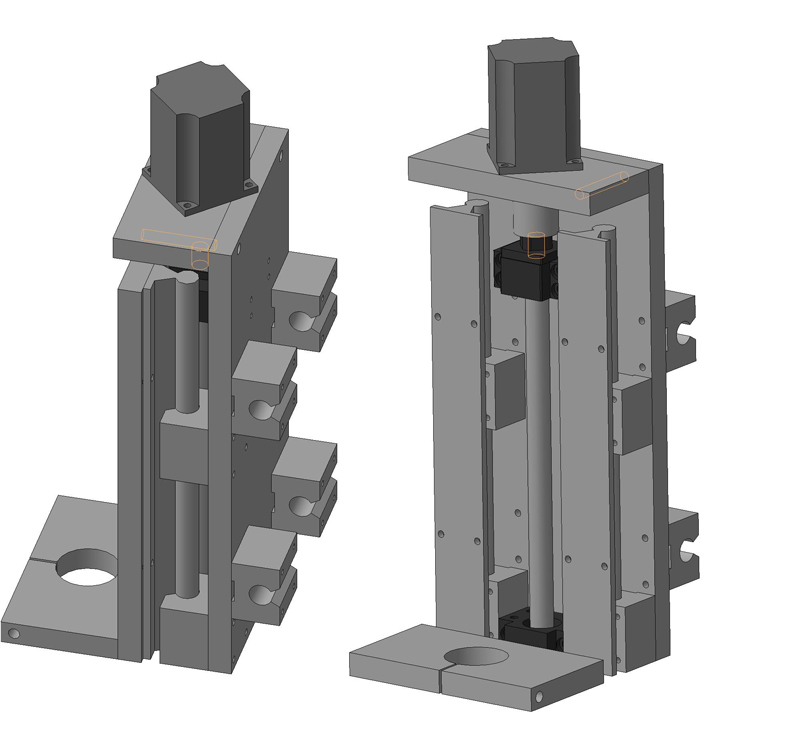

Depois de terminar a viga, prossiga para as paredes laterais. Fabricamos com os mesmos materiais. O dispositivo é claro a partir da figura, vale ressaltar que a perna traseira da parede lateral é 50 mm mais longa que a perna dianteira. Isso permite instalar as porcas dos parafusos de esferas no mesmo nível dos carros do eixo X. O suporte do carro é parafusado nas paredes laterais com quatro parafusos M8. Todos os furos no suporte são perfurados para permitir o ajuste. Além disso, dois reforços são soldados no suporte do carro para reduzir as vibrações laterais.

A distância entre as faces externas das carruagens era inicialmente especulativa de 200 mm, mas depois de montar o portal e avaliar sua rigidez, foi reduzida para cento e cinquenta milímetros.

O eixo Z foi originalmente planejado a partir de compensado, já que os limites financeiros foram escolhidos há muito tempo e muitas vezes, mas o compensado de construção que temos disponível flutua quase um milímetro de espessura. Então eu decidi comprar um duralumínio. Eu escolhi uma placa D16 com uma espessura de 16 mm. Guiados por considerações de que mesmo o metal macio ainda será mais resistente que o compensado da mesma espessura. Então isso realmente aconteceu. Durante o processamento, deve-se ter em mente que o metal, embora macio, é muito viscoso. Ele adere muito fortemente ao instrumento, literalmente agarrando-o. Quando o perfurei pela primeira vez com uma broca de espinha de peixe sem lubrificação, quase queimei uma broca de oitocentos watts. Foi cortado em uma circular com um disco de dentes finos com solda vitoriosa, derramando abundantemente óleo sobre ele. Depois de terminar o moedor com um círculo de pétalas. Embora tenhamos duas fábricas de máquinas e duas oficinas de trabalho de metais na área, não foi possível fazer um pedido. Nem oficialmente nem de esquerda.

O design do eixo Z é clássico, a única diferença é que os carros de rolamento são montados no carrinho do eixo Y e os trilhos, respectivamente, no carrinho do eixo Z. Ouvi argumentos diferentes a favor dessa solução, mas a única coisa que fica clara é que as guias nesse caso desempenham o papel de nervuras adicionais rigidez. Deve-se acrescentar que essa solução torna o eixo Z mais pesado em quase três quilos. O que requer potência adicional do motor. Eu tenho o NEMA-23 com um comprimento de 112 mm e a velocidade de movimento ao longo do Z é de 20 mm / s. Não é essencial para o corte, mas se um eixo-árvore normal for instalado e os relevos forem processados, será necessário inventar um contrapeso.

Como uma fresa manual é usada como eixo, uma prateleira foi instalada sob ela. O diâmetro do roteador é de 43 mm. Quando pedi (setenta quilômetros da casa) perfurar uma prateleira para um eixo, pedi um diâmetro de 44 mm. Isso é muito. Adicionar dois ou três décimos seria mais do que suficiente. Para reforçar a prateleira, bem como ajustá-la nas laterais, foram instalados dois reforços de 4 mm de espessura.

Ao escolher o diâmetro dos parafusos para metais macios, deve-se lembrar que um parafuso com um diâmetro grande e passo da rosca é preferível a vários pequenos. Portanto, o eixo Z, excluindo a montagem de carros e trilhos, é montado nos parafusos M10. E é melhor não torcer novamente, idealmente montando o design imediatamente limpo.

D16 levou Izhevsk . Uma placa de 16x1200x150 mm pesando 9 kg, juntamente com o corte, custa 3050 rublos. Em geral, o anúncio provavelmente viola as regras do site, mas, nesse caso, é apenas o único vendedor adequado que encontrei. Comércio de um quilograma. Os preços para as mesmas posições foram os mais baixos. A única coisa que eu não gostei foi que eles só trabalham com empresas de transporte. E como eu não moro no centro regional e, até o ponto em questão, tenho mais de cem quilômetros, tentei encontrar um fornecedor mais próximo. Em nossa região (Perm), o vendedor ofereceu o mesmo metal apenas em peças de meio metro de corrida, solicitando 25.000 rublos para essa peça. Depois disso, a escolha foi óbvia. O prato foi cortado para mim por um moedor. Agora, ao fazer o pedido, você precisa esclarecer, parece que eles têm equipamentos e podem ser encomendados cortando em tamanho.

Finalizando o tema do portal, deve-se mencionar que alguns entusiastas colocam guias nas bordas superior e inferior das vigas do portal. Argumentando isso pelo fato de que, com a carga no cortador, a distância entre a força aplicada e o portal é reduzida. Simplificando, a alavancagem é reduzida. No entanto, isso complica a transmissão, o eixo móvel e a instalação do paralelismo das guias. Infelizmente, agora não consigo encontrar a fonte usada no projeto, que afirmava que, para proteção contra inclinação, primeiramente, o motor deve estar localizado no mesmo plano com as carruagens na mesma distância e, em segundo lugar, a distância entre o externo as faces das carruagens não devem ser menores que a distância entre as guias. Eu tive que ler quando descobri experimentalmente que você pode usar um motor no eixo X com uma largura de mesa de até sessenta centímetros, mas aqui eu tenho uma distância entre os trilhos de X cerca de um metro, a distância entre as bordas externas das carruagens é de 150 mm e há quase três inclinações para atolar centímetro. Talvez, nas guias HGR, tudo seja diferente, mas para as cilíndricas no suporte ao longo do eixo X, ainda é necessário um motor de cada lado. Para não descobrir mais tarde por que a máquina corta ovais em vez de círculos.

Quando chegamos à cama, por um lado, o dinheiro já era necessário para outros fins e, por outro, comecei a me cansar especificamente da perfuração contínua, do torneamento e do encaixe. Portanto, ele escolheu uma opção temporária de compromisso: colocou uma almofada de areia no chão, colocou um meio-fio do bloco de espuma, instalou um sanduíche de quatro camadas de madeira compensada 4/4 a 18 mm, fixado nas laterais com um canto de 75x75x6 mm. Coloquei mais duas folhas do mesmo compensado em cima. Eu instalei as plataformas das guias para que elas sejam aparafusadas nos cantos embaixo da mesa. Nas plataformas, ele forneceu faixas de hipoteca nas quais os guias foram parafusados.

O guia definiu o primeiro, colocando-o em um fio. Em seguida, um portal foi instalado nele e o segundo guia já estava em vigor. Ou seja, você instala o portal no início do eixo, a primeira guia é fixada rigidamente, a segunda com uma aresta. Gonim portal para o final do eixo, certifique-se de que é fácil, vamos corrigir a segunda borda. Nós rolamos ao longo de todo o eixo, fixando o guia finalmente. Portanto, a propósito, as guias são instaladas em todos os eixos.

Depois de instalar as guias diretamente em cima delas, puxei as linhas transversalmente por toda a mesa. Usando o nível, os macacos colocaram a mesa na horizontal primeiro e, depois de terem alcançado que as roscas na interseção estavam ligeiramente tocando, endireitaram uma pequena curvatura helicoidal. O espaço entre a mesa e o pedestal estava ligeiramente inclinado para amarrá-los, mas para que a mesa não aumentasse.

Na verdade, isso é tudo com mecânica. O vídeo, no entanto, mostra que os canais a cabo ainda não foram concluídos (apesar de já terem sido cortados por um longo tempo e até parcialmente colados), e não há interruptores de limite, mas preciso fazer uma pausa nisso. Foi muito interessante, mas muito chato.

Vou adicionar algumas palavras sobre os erros do projeto. Primeiramente, sucumbindo à inércia do pensamento, por algum motivo, projetei o canal a cabo do lado do operador e, agora, depois de instalá-lo, terei que dirigir o portal para frente e para trás para instalar a peça de trabalho e, em segundo lugar, por algum motivo, coloquei o parafuso de esferas do eixo Y no meio do eixo Z. Agora não consigo chegar à pistola de graxa e, quando a antera pulou da porca, tive que desmontar o portal inteiro.

Concluindo, aqui está uma foto do primeiro projeto concluído nesta máquina, no qual eu estava mais uma vez convencido de que você não obteria nada de bom com compensado barato.

Vídeo da minha máquina:

Vídeo caseiro saudável da máquina: