As Ferramentas da Indústria 4.0 são amplamente utilizadas pelos principais fabricantes globais hoje. Tais "fábricas do futuro" representam o protótipo do modelo com base no qual a produção da Quarta Revolução Industrial será organizada, e há cada vez mais empresas desse tipo. Falaremos sobre as incríveis perspectivas de um novo conceito industrial no exemplo da fábrica “inteligente” da General Electric, onde hoje são usados:

- tecnologia laser e robôs;

- supermateriais;

- tecnologia aditiva;

- internet das coisas.

A área industrial nos arredores de Greenville, Carolina do Sul, não é o lugar mais óbvio para se ver o futuro. Mas lá atrás dos trilhos da ferrovia e das fábricas em forma de caixa, você encontra a nova planta avançada da GE Power, inaugurada em abril de 2016. Este lugar muda a própria idéia de como as coisas podem ser criadas.

Etapa 1: tecnologia e robótica a laser

Uma empresa que abrange mais de dois campos de futebol parece uma enorme caixa de ferramentas do futuro, adornada com um monograma gigante da GE. Um elegante cortador a laser baseado na tecnologia MicroJet direciona o feixe de laser através de uma fina corrente de água e corta formas em metais fortes, tornando-o tão preciso que parece algo sobrenatural. A fábrica instalou

impressoras 3D industriais e fornos de argônio em linhas para processar peças de reposição feitas de supermaterial leve e resistente ao calor - compósitos com matriz cerâmica (KKM).

Este dispositivo a laser baseado na tecnologia MicroJet usa uma fina corrente de água para focalizar o raio laser (brilho rubi dentro do mecanismo). Ele foi originalmente desenvolvido para uso na indústria de diamantes, mas a GE Power o adaptou para criar os furos de resfriamento mais precisos nas pás da turbina e outros detalhes (veja abaixo). Foto GE Power

Este dispositivo a laser baseado na tecnologia MicroJet usa uma fina corrente de água para focalizar o raio laser (brilho rubi dentro do mecanismo). Ele foi originalmente desenvolvido para uso na indústria de diamantes, mas a GE Power o adaptou para criar os furos de resfriamento mais precisos nas pás da turbina e outros detalhes (veja abaixo). Foto GE PowerEm algum lugar do lado - um robô chamado Autonomous Prime, em homenagem ao personagem Transformers da Optimus Prime, escaneia sua área de trabalho com sua tecnologia de localização a laser LIDAR integrada - a mesma tecnologia que o Google usou para criar carros autônomos - e mantém uma fresadora controlada por computador gestão. A maioria das tecnologias apresentadas aqui usa sensores internos que transferem dados para a nuvem por meio de canais de Internet industriais seguros para análise e processamento.

O engenheiro da General Electric, Vinson Blenton, fica ao lado do Autonomous Prime. Este robô está equipado com olhos com a tecnologia integrada de localização a laser LIDAR para mover peças pesadas pela fábrica. O engenheiro diz: “Ele está estudando o espaço. Ele realmente pode nos ver. Na nova fábrica, os robôs realizam "tarefas sujas, complexas, perigosas e entediantes". Foto GE Power

O engenheiro da General Electric, Vinson Blenton, fica ao lado do Autonomous Prime. Este robô está equipado com olhos com a tecnologia integrada de localização a laser LIDAR para mover peças pesadas pela fábrica. O engenheiro diz: “Ele está estudando o espaço. Ele realmente pode nos ver. Na nova fábrica, os robôs realizam "tarefas sujas, complexas, perigosas e entediantes". Foto GE PowerPasso para o futuro n ° 2: supermateriais

Durante uma visita à fábrica pela equipe da GE Reports, as máquinas fabricaram lâminas de compressor onduladas para o maior motor a jato do mundo, tampas de cerâmica para turbinas a gás e outras partes das formas mais complexas e dos

materiais mais recentes , cuja criação era difícil de imaginar há alguns anos. Segundo Kurt Goodwin, gerente da GE que administra a fábrica, “esse empreendimento é uma ponte entre o laboratório e a realidade. Esta é uma incubadora. "Trabalhamos com engenheiros para permitir que eles implementem seus planos ambiciosos e ajudem a integrar seus resultados na produção em massa a um custo razoável".

Goodwin, um homem que usa óculos, uma barba grisalha e se comporta como um professor universitário amigável, diz: “Leonardo da Vinci trouxe a idéia de um helicóptero ao mundo, mas demorou 400 anos para Igor Sikorsky dar vida a ele. Temos tudo para ajudar nossos inventores a criar aqui e agora e sem demora para introduzir desenvolvimento na

produção em

massa . ”

Peças de compósitos de materiais cerâmicos em fornos e autoclaves podem ser fabricadas na planta, como na foto acima. Foto GE Power

Peças de compósitos de materiais cerâmicos em fornos e autoclaves podem ser fabricadas na planta, como na foto acima. Foto GE PowerA GE Power investiu US $ 75 milhões na construção da planta. Está localizado próximo às enormes instalações da empresa em Greenville, onde a GE Power produz as maiores turbinas a gás do mundo, pesando centenas de toneladas, cujos detalhes são feitos com precisão comparável à espessura de um cabelo humano. Na nova fábrica, engenheiros e colegas de outros departamentos da GE, como GE Oil & Gas e GE Global Research, testam novos modelos e projetos, criam protótipos em pouco tempo e, em seguida, procuram maneiras de produzir em massa os melhores modelos. A GE chama esse projeto de compartilhamento de conhecimento e tecnologia de GE Store.

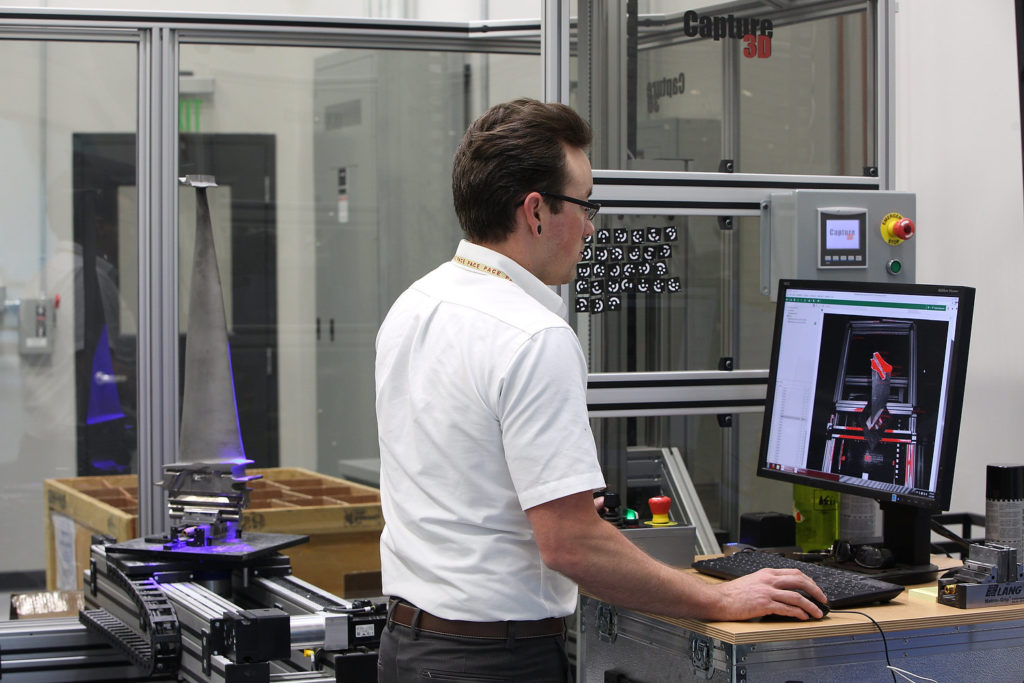

Um scanner 3D com tecnologia de luz azul permite que os engenheiros monitorem com precisão máxima como peças complexas, como pás de turbinas, mudam ao longo do tempo após serem colocadas em operação. Foto GE Power

Um scanner 3D com tecnologia de luz azul permite que os engenheiros monitorem com precisão máxima como peças complexas, como pás de turbinas, mudam ao longo do tempo após serem colocadas em operação. Foto GE PowerPasso para o futuro n ° 3: tecnologias aditivas

A segunda empresa desse tipo, a General Electric - Centro de Desenvolvimento de Tecnologia de Aditivos (Center for Additive Technology Advance) em Pittsburgh, ajuda a empresa a introduzir métodos de produção de aditivos, entre os quais o principal é a impressão 3D.

Segundo Goodwin, era necessária uma planta de alta tecnologia para a empresa acompanhar as necessidades dos consumidores. "É incrível a rapidez com que o mundo está mudando", diz ele. - As expectativas de melhorias oferecidas pelo mercado são surpreendentes. Nosso vizinho é o maior do mundo e já está otimizado para a produção de turbinas a gás no limite de sua capacidade. Os trabalhadores desta fábrica têm muitas grandes idéias e não há tempo para jogos. ”

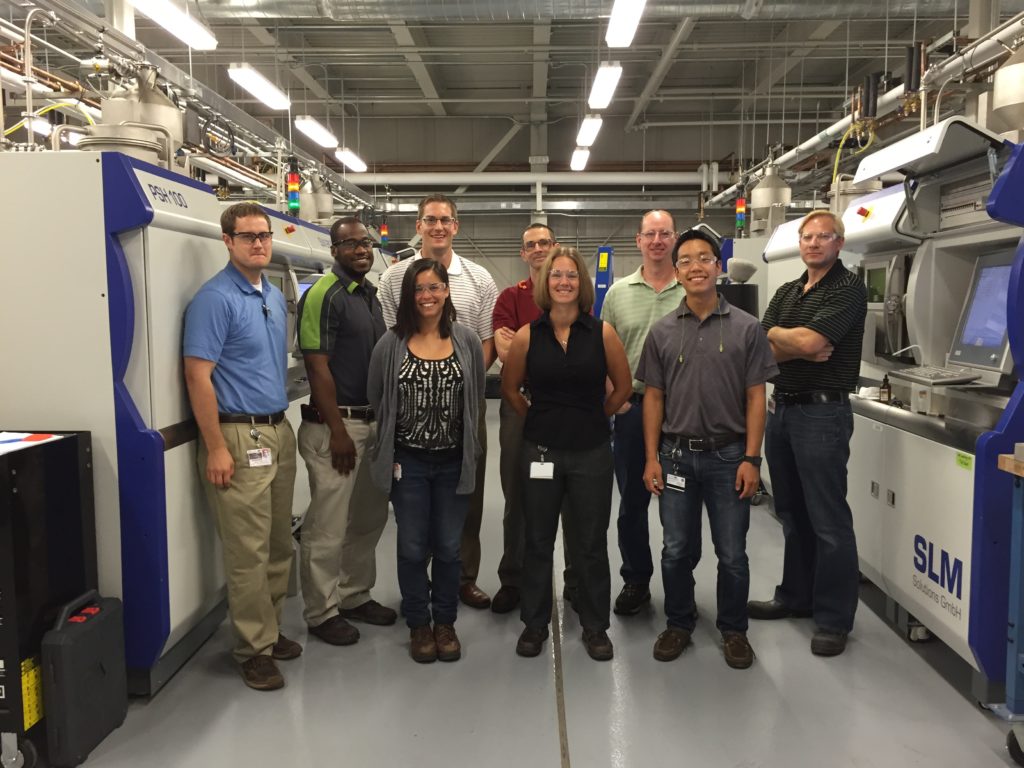

Os engenheiros deram aos apelidos de instalações aditivas da SLM Solutions, como Poison Ivy e Catwoman. A impressão 3D industrial ainda é uma inovação e cada dispositivo se comporta de maneira diferente. Essas impressoras 3D estarão envolvidas na produção em massa. Foto GE Power

Os engenheiros deram aos apelidos de instalações aditivas da SLM Solutions, como Poison Ivy e Catwoman. A impressão 3D industrial ainda é uma inovação e cada dispositivo se comporta de maneira diferente. Essas impressoras 3D estarão envolvidas na produção em massa. Foto GE PowerAs máquinas e dispositivos mais recentes para analisar grandes quantidades de dados são instalados aqui, mas o principal é as pessoas certas. A fábrica, onde 80 funcionários trabalharão, já contratou cientistas de materiais com doutorado, engenheiros e mecânicos que aprimoram suas habilidades há décadas. "Selecionamos cuidadosamente uma equipe de pessoas criativas, focadas em encontrar soluções e não entram em pânico quando algo dá errado", diz Goodwin. "Eles sabem o que significa falhar rapidamente." Juntos, eles podem resolver qualquer problema. ”

Peças para o maior motor a jato do mundo, turbinas a gás e outros produtos das formas mais complexas e dos materiais mais recentes, cuja criação era difícil de imaginar há alguns anos, são fabricadas na fábrica da General Electric em Greenville.

O trabalho começa quando um

modelo CAD tridimensional

do primeiro protótipo chega às estações de trabalho pela Internet. "Queremos que os designers nos mostrem sua" criação despretensiosa "- um modelo que está 80% completo", diz Blake Fulton, engenheiro de materiais da fábrica. "Percebemos que, nesta fase, eles estão muito mais preparados para receber feedback". Então Fulton e seus colegas começaram a criar um modelo 3D da estrutura. Pode ser impresso em plástico ou

metal , ou mesmo esculpido em madeira.

Engenheiro de manufatura aditiva Chad Dulkevich com amostras de teste impressas em 3D. Foto GE Power

Engenheiro de manufatura aditiva Chad Dulkevich com amostras de teste impressas em 3D. Foto GE PowerAnteriormente, os designers enviavam seus arquivos por meio de um serviço de entrega expressa aos empreiteiros que criavam modelos e os enviavam semanas depois. Graças à transferência direta de dados para impressoras 3D, os designers, em apenas alguns dias, criam muitas opções para desenhos e imediatamente vêem como serão na vida real. "Isso é o que chamamos de prototipagem rápida", diz Fulton.

Além disso, os funcionários da Goodwin testam todos os processos de fabricação. A GE Aviation já usa

peças impressas em

3D em motores a jato, mas quando Goodwin teve a idéia de aplicar a mesma tecnologia a turbinas a gás (elas incluem muitas das mesmas peças que motores a jato, mas muito maiores), em obstáculos apareceram no seu caminho.

A GE Aviation utilizou a tecnologia de impressão 3D com fusão direta a laser 3D. Consiste no fato de que o raio laser funde camadas de pó de metal puro, criando peças a partir do zero. Mas os detalhes de Goodwin eram muito grandes e levaram muito tempo para serem impressos em máquinas DMLM, o que acabou sendo economicamente impraticável.

As turbinas a gás e a jato operam sob temperaturas extremamente altas. Os engenheiros desenvolveram um sofisticado sistema de orifícios de refrigeração para manter o nível de desempenho mais eficiente. A tecnologia MicroJet permite criar novos modelos, cuja produção era anteriormente impossível. Foto GE Aviation

As turbinas a gás e a jato operam sob temperaturas extremamente altas. Os engenheiros desenvolveram um sofisticado sistema de orifícios de refrigeração para manter o nível de desempenho mais eficiente. A tecnologia MicroJet permite criar novos modelos, cuja produção era anteriormente impossível. Foto GE AviationGoodwin instruiu sua equipe a encontrar um carro mais econômico. Como a impressão 3D ainda é uma inovação, o único dispositivo mais rápido que eles conseguiram encontrar foi a impressora a laser SLM Solutions 3D com dois raios laser, que ainda não haviam sido lançados no mercado. "Compramos três", diz Goodwin.

Foi uma jogada arriscada e logo começaram a surgir dificuldades. "Seguimos as instruções, mas a qualidade do produto era insatisfatória." A equipe passou quatro meses analisando 200 parâmetros diferentes de software e fez 400 modificações de hardware antes de os dispositivos serem depurados. Por fim, eles foram usados para

otimizar o design de um bico de combustível impresso em 3D para a mais recente turbina a gás da General Electric e para colocá-lo em produção. O novo design reduz as emissões de óxido de nitrogênio enquanto aumenta a produção de energia e a produtividade. "Conseguimos concluir 10 opções de design em apenas alguns meses e, quatro meses depois, enviar a versão final para produção", diz Goodwin. "Geralmente leva um ano."

Entre no futuro número 4: a Internet das coisas

A GE usa a plataforma de software Predix para transmitir dados pela Internet industrial para a nuvem, analisá-los e transferir problemas e soluções para a equipe.

Esses loops de feedback fazem parte do conceito da GE chamado thread digital. Clay Johnson, diretor de tecnologia da informação da GE Power, diz que a planta ainda mostra apenas o que é esperado no futuro. Segundo ele, o “fluxo digital” transfere constantemente dados de clientes e fornecedores para a GE e vice-versa.

"O sistema receberá feedback em tempo real através de sensores localizados nas partes internas dos dispositivos", diz Johnson. - No futuro, a própria parte “entenderá” que está se tornando inutilizável, solicitará automaticamente uma reconfiguração e nomeará um técnico de serviço que instalará a atualização. Este é o Uber verdadeiro para o setor. ”

Mas a tecnologia não resolverá todos os problemas. Steve Bolze, CEO da GE Power, disse após a cerimônia de abertura: "Temos

robótica e impressoras 3D, mas o principal é o nosso pessoal que confia um no outro o suficiente para arriscar e criar o futuro juntos".

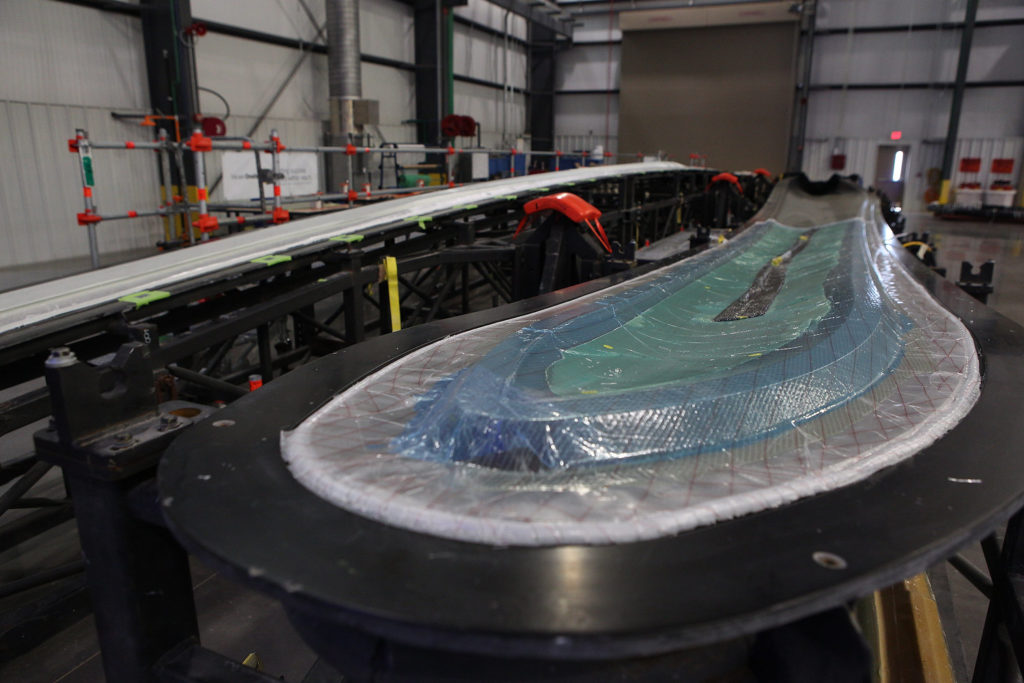

Esta enorme máquina produz pás de compressor para o maior motor a jato GE9X do mundo. Foto GE Power

Esta enorme máquina produz pás de compressor para o maior motor a jato GE9X do mundo. Foto GE Power Os cientistas de materiais da GE Power usam esses dois modelos de pás de turbinas eólicas para desenvolver peças mais duráveis e precisas dos polímeros modernos. As lâminas fabricadas podem ser testadas aqui em uma máquina de teste. Foto GE PowerPostado por Thomas Kellner, ge.com. Tradução do inglês.

Os cientistas de materiais da GE Power usam esses dois modelos de pás de turbinas eólicas para desenvolver peças mais duráveis e precisas dos polímeros modernos. As lâminas fabricadas podem ser testadas aqui em uma máquina de teste. Foto GE PowerPostado por Thomas Kellner, ge.com. Tradução do inglês.