Na continuação dos tópicos (

primeiro ,

segundo ) sobre máquinas de teste, quero montar uma versão do orçamento de uma máquina do tipo console, para uma pequena carga (20 kg), para testar vários materiais ...

Depois de escrever os dois artigos anteriores sobre esse tópico, me fizeram perguntas relacionadas à modernização e desenvolvimento. Isso me levou a escrever um artigo. Ele será composto de duas partes - nisto falarei sobre a parte mecânica, e a segunda será dedicada à eletrônica, software e processamento dos dados recebidos.

Decidi usar o esquema cinemático como um tipo de console, pois é mais fácil de implementar e menor em tamanho (comparado a uma máquina de duas colunas) com as mesmas características a serem estabelecidas, mas estruturalmente é um pouco mais fraco.

Estabeleci as seguintes características principais para o meu carro: capacidade máxima de carga de 20 kg ou 200 N e curso máximo de trabalho de 600 mm.

Tendo começado a projetar, ele decidiu sobre os materiais básicos para a fabricação de peças de máquinas. Decidi comprar guias cilíndricos de 20 diâmetros e carruagens para eles sem reinventar a roda. Como mecanismo móvel, ele pegou um pino de construção e uma porca com uma rosca M20 em incrementos de 2,5 mm. Nas placas de conexão do quadro de força, incluindo a base da máquina, foi decidido fabricar madeira compensada com uma espessura de 20 mm.

Uma pequena digressão para aqueles que começaram a rir: este projeto está planejado para ser bastante orçamentário e é necessário desenvolver um esquema para usar os eletrônicos selecionados e desenvolver um programa para gerenciar e processar dados em um computador pessoal.

O uso de um parafuso em um parafuso trapezoidal ou fuso de esferas, bem como no lugar de madeira compensada - duralumínio ou aço, aumentará significativamente o custo da máquina, mas ainda não o vendo, mas para repetir este projeto, aqueles que precisam de uma unidade de medição de potência. Quem, qual esquema cinemático será usado e quais componentes são assuntos pessoais de todos.

Distribuí o projeto no Compass, apenas os detalhes principais, com a tecnologia de fabricação da qual decidi imediatamente. Como tenho uma fresadora CNC, decidi processar quase todos os componentes da máquina de compensado.

Coloquei todas as partes planas na projeção bidimensional, salvei-as em um formato vetorial (* .dxf). Através do pós-processador no programa CAM, transferi os desenhos para o código G. A máquina cortou todos os detalhes em uma instalação da peça de trabalho, pois as dimensões do seu campo de trabalho permitem. Depois de processar os cantos com uma lixa, todas as peças correspondentes se encaixavam muito bem.

Guias e pregos foram usinados em um torno. Como não tentamos fazer um grampo sem bater, ele ainda permaneceu torto.

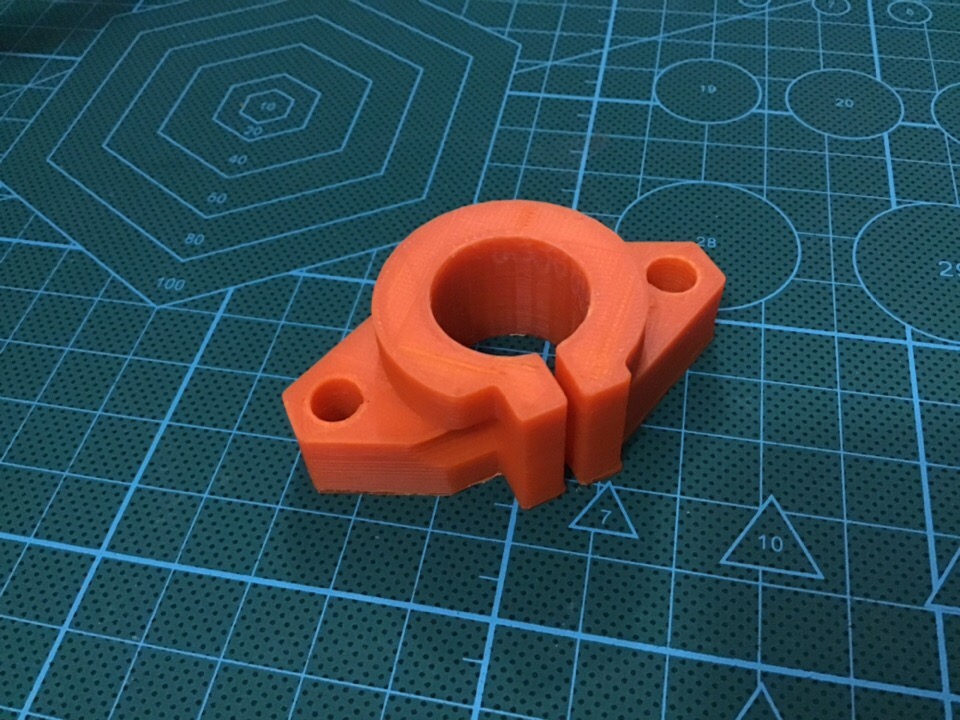

Após a montagem preliminar da estrutura de potência, ficou claro que era necessário reforçar a fixação das guias cilíndricas nas placas superior e inferior. Para isso, foram necessários suportes adicionais, mas comprá-los não é rentável, mas fabricá-los de plástico em uma impressora 3D é exatamente isso.

Peguei os suportes de acordo com o catálogo para o diâmetro das minhas guias, de acordo com os tamanhos disponíveis, desenhei-os em 3D, todos na mesma bússola.

Um amigo deu uma impressora 3D para uso temporário. Em alguns dias, consegui imprimir todos os suportes e alguns detalhes adicionais. Os suportes impressos estavam muito apertados, e isso deu a toda a estrutura boa rigidez.

Nas extremidades usinadas dos pinos, no pouso, coloco rolamentos radiais de esferas. Na parte inferior dos rolamentos, entre a placa inferior, puxe uma porca. Da maneira correta, é necessário usar rolamentos axiais ou cônicos.

Como uma usina, decidi usar um motor de engrenagem nas janelas de potência do carro VAZ 2110, ele cria um bom torque. Ele sugeriu que bastava rolar um grampo de cabelo carregado com vinte quilos.

O eixo de saída da caixa de engrenagens do motor de seção quadrada 7x7 mm., Para conectá-lo à cauda do pino, o acoplamento teve que ser impresso.

Quanto à operação do motor em relação à máquina de teste, para o teste correto, a velocidade da carga praticamente não deve mudar. Nos modernos sistemas de propulsão, isso é implementado em acionamentos de controle eletrônico. No meu caso, para que durante a carga a velocidade da placa móvel não diminua, o motor deve ter essa potência para não notar o aumento da carga nela ou realizar isso programaticamente, aumentando a potência. Mas, neste caso, é necessário feedback para controlar a velocidade.

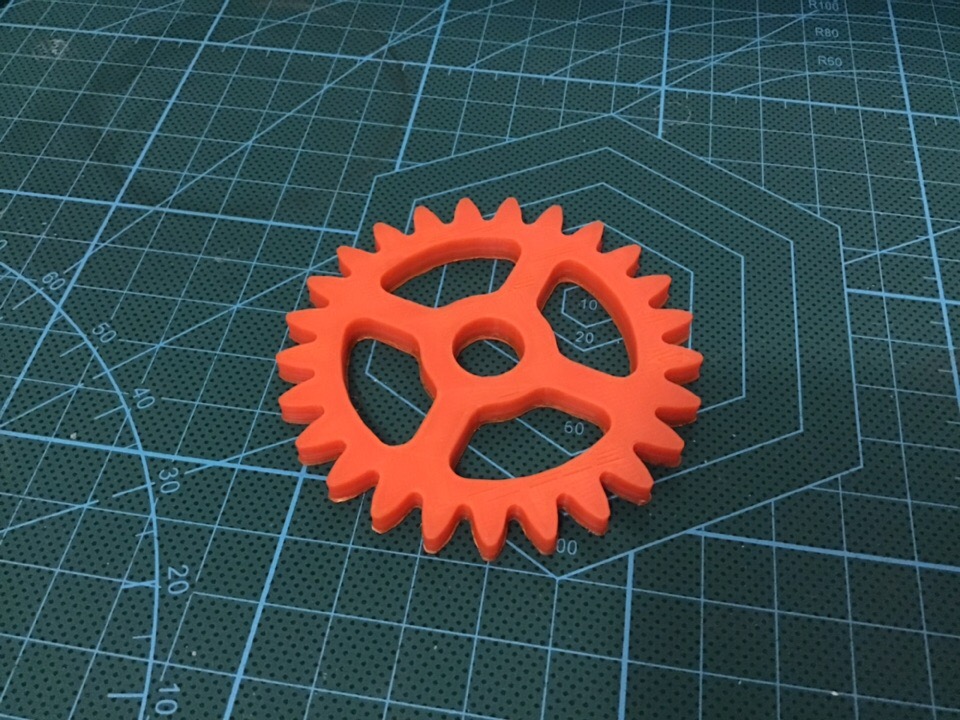

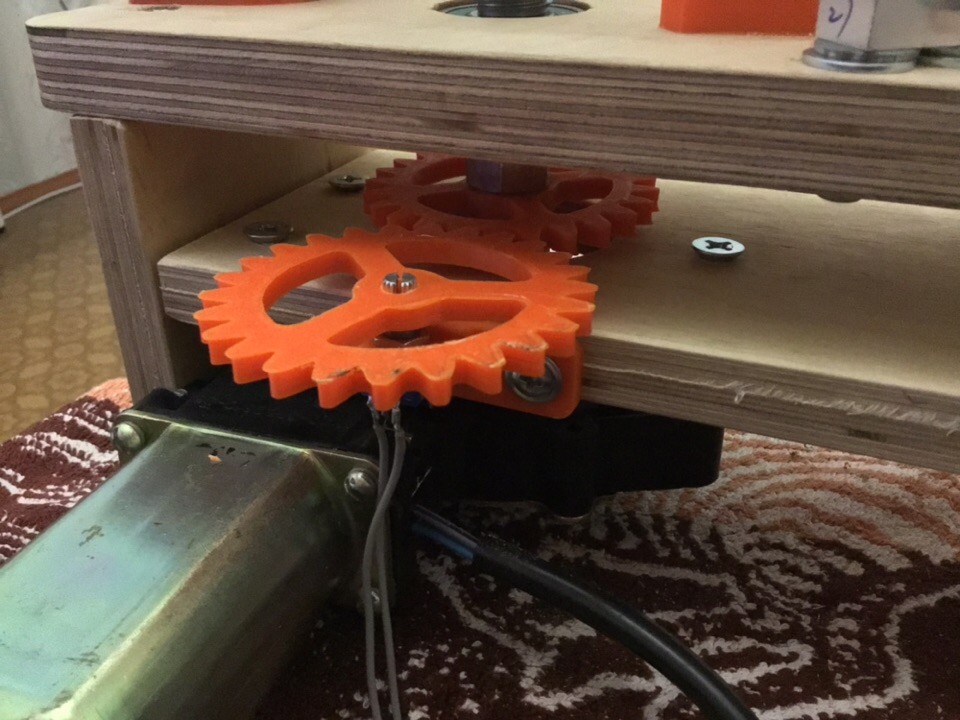

Para medir a distância de movimento da placa móvel, decidi definir o codificador em 24 pulsos por rotação, o que me permitirá medir a distância com uma precisão de 0,1 mm, isso é mais do que suficiente, uma vez que existe uma folga na junta de pino / porca. Espero que o codificador me ajude a medir a velocidade real do movimento. O sensor decidiu colocá-lo de lado, imprimindo duas marchas com uma relação de transmissão de um para um, além de um suporte para fixá-lo na extremidade da placa base do redutor do motor. Após a impressão, as marchas ficaram um pouco mais oito, mas isso não é assustador, o principal é que há uma engrenagem entre elas.

O carro saiu com duas áreas de trabalho, inferior e superior. O sensor de força de 20 kg, como a máquina montada, é do tipo cantilever, instalei na parte inferior, para que os fios não interfiram se montados em uma placa móvel ou superior.

A primeira parte disso chegou ao fim, aproveite a leitura, amigos!

PS: Por favor, indique algum erro em uma mensagem pessoal.