A SLM Solutions (Alemanha) é um dos principais fabricantes mundiais de impressoras 3D industriais, usando a tecnologia

seletiva de fusão a laser . Em fevereiro de 2016, o escritório de representação da SLM foi aberto em Moscou. Conversamos com Pavel Ladnov, especialista técnico líder da SLM Solutions RUS. A conversa abordou a implementação de tecnologias aditivas em empresas aeroespaciais domésticas, bem como as soluções oferecidas pela SLM Solutions.

- Se estamos falando de tecnologias 3D, que tarefas as empresas aeroespaciais enfrentam, que problemas são mais relevantes para elas?- Primeiro, esse é o problema da certificação do processo de fabricação com base em tecnologias aditivas. Em segundo lugar, a falta de experiência no trabalho com ligas difíceis de titânio e níquel no derretimento seletivo a laser (SLP). E, finalmente, a ausência de composições em pó, amplamente utilizadas em nosso país, ligas de alumínio e magnésio, aços, etc.

- Conte-nos sobre as soluções que a SLM Solutions oferece.- Nossa empresa apresenta uma ampla variedade de opções e configurações de equipamentos, permitindo satisfazer totalmente todos os requisitos do cliente. Os modelos SLM 280HL e SLM 500HL usam sistemas multi-laser com uma potência de cada laser de 700 watts - isso é interessante apenas para

tópicos de aviação . Esta opção fornece (por exemplo, no SLM 280HL) um aumento na produtividade de até 30% em ligas de alumínio em comparação com uma instalação semelhante, mas com dois lasers de 400 W. Para resolver os problemas associados à certificação da tecnologia de fabricação de peças, o equipamento da empresa é opcionalmente equipado com sistemas de monitoramento da potência real do laser e sistemas para monitorar a emissão de radiação térmica da piscina de fusão. Deve-se notar que o sistema de controle de qualidade da camada depositada e fundida e o sistema para transmitir arquivos de log de gravação do processo de instalação estão incluídos no equipamento básico. A SLM Solutions também trabalha constantemente para expandir a gama de

pós metálicos fornecidos pela empresa.

- Quais são as especificidades do uso de tecnologias 3D na indústria aeroespacial?

- Quais são as especificidades do uso de tecnologias 3D na indústria aeroespacial?- Antes de tudo, é um procedimento rigoroso de certificação. A qualidade de uma peça obtida por fusão seletiva a laser é determinada por quatro fatores principais.

1. A qualidade da impressora 3D.

É garantido: realizando e analisando o trabalho de teste antes do equipamento ser enviado ao cliente e, em seguida, no território do cliente após a instalação do equipamento, e regulando os procedimentos de calibração e manutenção.

2. A qualidade do processo de construção de peças.

Fornecido por: regulação dos parâmetros do processo e configurações do equipamento.

3. A qualidade do trabalho com o equipamento.

É fornecido: através da regulamentação de procedimentos para trabalhar com equipamentos e condições externas da sala para operação do equipamento; o nível de treinamento dos operadores de instalação aditiva.

4. A qualidade do material utilizado.

É fornecido por: controle de entrada e teste do material, regulação do armazenamento, transporte, trabalho com o material.

Com base nisso, pode-se imaginar o quão trabalhoso o processo de certificação para todos esses quatro parâmetros pode ser para obter uma peça certificada.

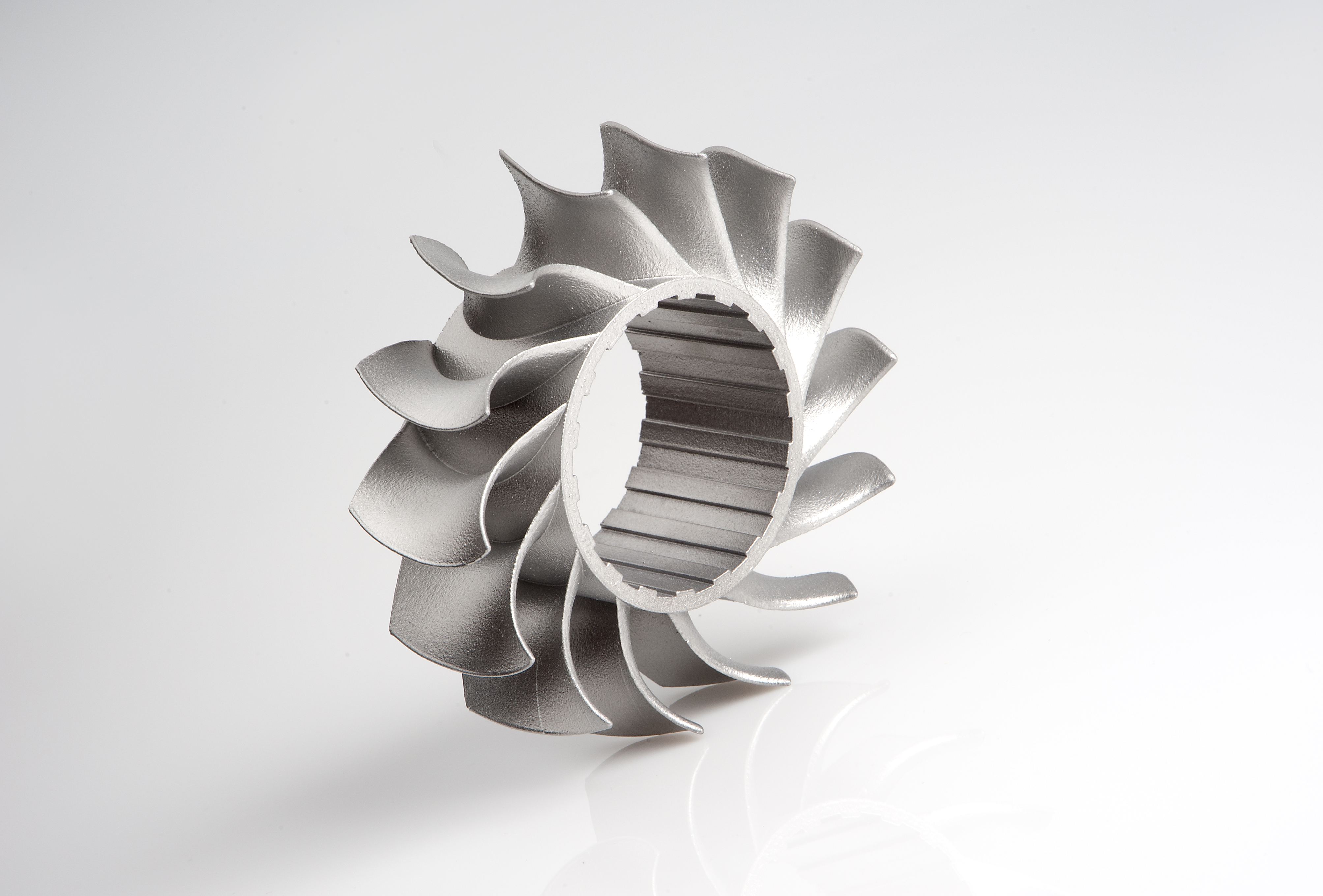

Outra característica importante da aplicação da tecnologia seletiva de fusão a laser no setor aeroespacial, em particular, é o trabalho com materiais tecnologicamente difíceis, como as ligas de titânio e níquel. Essas ligas são propensas à formação de tensões residuais, levando a deformações das peças e até a rachaduras.

A geometria das peças aeroespaciais geralmente está repleta de paredes finas, formas complexas complexas, estruturas celulares, enquanto os parâmetros padrão para o material fornecido pelo fabricante do equipamento se referem à peça "média", não muito grande e nem muito fina. Existe uma necessidade óbvia de pré-elaborar os parâmetros do processo de construção, não apenas para o material em geral, mas também para peças com uma geometria característica. A falha em entender esse recurso às vezes confunde as pessoas que acreditam que uma impressora 3D deve produzir uma peça de alta qualidade pressionando o botão Iniciar sem qualquer elaboração preliminar do processo.

- Em que nível agora é possível usar tecnologias aditivas na aviação - testes de laboratório, fabricação de peças únicas, produção em pequena escala ou produção aditiva de pleno direito na cadeia do processo tecnológico geral da empresa?

- Em que nível agora é possível usar tecnologias aditivas na aviação - testes de laboratório, fabricação de peças únicas, produção em pequena escala ou produção aditiva de pleno direito na cadeia do processo tecnológico geral da empresa?- As tecnologias aditivas na aviação permitem reduzir drasticamente o coeficiente de compra para voar, ou seja, a relação entre a quantidade de material comprado e a quantidade de material na peça acabada que “voará”. Eles também possibilitam a funcionalidade anteriormente inatingível de peças e componentes individuais, a produção de peças leves e duráveis, aumentando assim a carga útil da aeronave. No entanto, como eu já disse, questões sérias relacionadas à certificação e garantia da estabilidade do processo de produção ainda não foram totalmente resolvidas.

A SLM Solutions possui um grande portfólio de clientes da indústria da aviação. Todos eles testaram primeiro as peças em laboratório, após o que alguns clientes puderam usar

a tecnologia 3D para a fabricação de peças simples e de pequena escala. A produção aditiva de ciclo completo em uma empresa de aviação é uma questão para o futuro próximo.

- O equipamento SLM é a solução definitiva? Ou você precisa de um software separado para se preparar para impressão, pós-processamento etc.? O que você aconselha os clientes neste caso?“O equipamento da SLM é principalmente uma ferramenta, uma combinação, se você preferir, para resolver várias tarefas de produção no campo da impressão 3D com metais. Você pode fazer uma analogia com o software Photoshop, que possui um grande número de configurações e casos de uso, e cada usuário seleciona exatamente o que precisa para resolver um problema específico. Sim, definitivamente o equipamento SLM é o Photoshop no mercado de plantas de fusão a laser seletivas.

Dependendo da tarefa, a ferramenta pode ser a solução final e intermediária. Obviamente, os problemas relacionados ao design da peça,

otimização topológica e design generativo requerem o uso de software de terceiros para obter o modelo de origem final da peça. A preparação das peças para impressão é realizada usando o software fornecido com o equipamento e o pós-processador; nenhum software adicional é necessário.

Devido à natureza do processo seletivo de fusão a laser, peças feitas de materiais como níquel, ligas de titânio e aços para ferramentas podem exigir tratamento térmico adicional ou tratamento HIP.

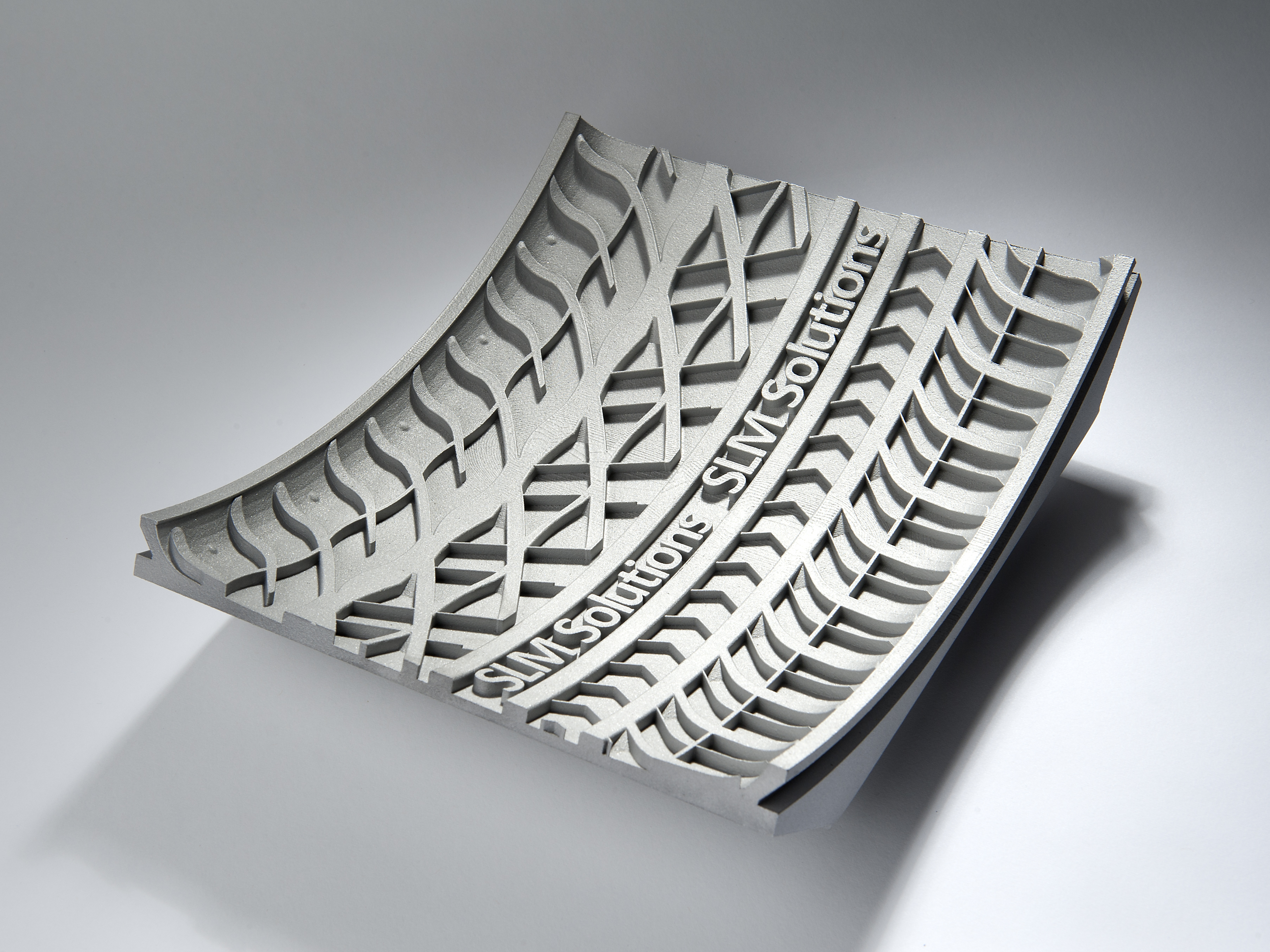

O processo de fusão seletiva a laser não pode ser atribuído a processos de alta precisão, e a qualidade da superfície das peças é comparável à

moldagem em padrões de cera queimada e perdida . Portanto, os elementos estruturais das peças com requisitos mais altos de rugosidade e planicidade da superfície devem ser submetidos a usinagem de acabamento subsequente.

- O que é SLM Solutions superior aos concorrentes em termos técnicos?

- O que é SLM Solutions superior aos concorrentes em termos técnicos?- A principal vantagem do equipamento SLM Solutions é o mais alto desempenho em sua classe, graças ao sistema patenteado de multi-laser, ao uso de lasers de 700 watts e à deposição de camadas em duas direções.

Outras vantagens incluem um sistema aberto para definir parâmetros de equipamento, facilidade de manutenção, um poderoso pós-processador e a disponibilidade de sistemas de controle para parâmetros do processo de construção com a capacidade de salvar dados, uma ampla gama de configurações de instalações e equipamentos periféricos.

- Quais pós metálicos são usados na impressão 3D? As impressoras SLM 3D podem usar pós metálicos de outros fabricantes?

- Quais pós metálicos são usados na impressão 3D? As impressoras SLM 3D podem usar pós metálicos de outros fabricantes?- As unidades SLM Solutions são adaptadas para trabalhar com quase todos os materiais. A linha de pós metálicos da empresa inclui não apenas ligas amplamente utilizadas no processo SLP, como TiAl6V4, 316L, IN718, AlSi10Mg, mas também bastante rara no mercado de serviços de impressão 3D, como a Invar36, com baixo coeficiente de expansão térmica linear e bronzinas de estanho CuSn10 .

Basicamente, os pós para o processo SLP são obtidos por métodos de atomização a gás ou plasma. Uma condição importante é a forma esférica das partículas e a ausência de satélites. Do ponto de vista da operação, as instalações de SLP impõem os requisitos mais rigorosos à fluidez do pó. Alcançar boa fluidez permite tanto a forma esférica das partículas quanto uma certa composição fracionária. Basicamente, os pós para o processo SLP têm um tamanho de partícula na faixa de 10-63 μm e uma distribuição de modo único.

- O que você pode dizer sobre a qualidade dos pós produzidos na Rússia (se eles já são oferecidos no mercado)?- É difícil para mim julgar a qualidade dos pós russos, pois não lidei especificamente com esse tópico. No entanto, quero observar que temos clientes que usam pós domésticos e, em princípio, fornecem a qualidade necessária das peças. Às vezes, o problema não está tanto no pó, mas na condução correta do trabalho, para otimizar os parâmetros do processo de construção de um material específico. A chave para o uso de pó nas instalações da SLM Solutions é o bom fluxo de pó e você pode trabalhar com o restante.

- Vamos falar sobre as perspectivas de desenvolvimento em sua empresa de novas tecnologias, equipamentos e materiais para solucionar problemas na indústria aeroespacial.- Antes de tudo, a SLM Solutions, como fabricante de equipamentos, busca melhorar o design das instalações da SLP, para torná-las mais convenientes e eficientes. Estão em andamento trabalhos para melhorar os sistemas de monitoramento do processo de construção - isso é importante apenas para a certificação de tecnologia na aviação - e para melhorar os equipamentos periféricos. Outra área de trabalho está relacionada ao teste dos parâmetros do processo SLP para novos grupos de ligas - expandindo a gama de pós utilizados. A tecnologia SLP é muito flexível e variável, existem muitas áreas promissoras.

- O que mais você poderia compartilhar com os leitores do nosso blog?

- O que mais você poderia compartilhar com os leitores do nosso blog?- Gostaria de dizer uma coisa tão importante. Obviamente, as tecnologias aditivas são o futuro, mas não as consideram uma panacéia, um método universal para a fabricação de peças. Às vezes, os jornalistas gostam de exagerar bastante as oportunidades existentes, mas os engenheiros precisam entender: cada método tem suas próprias limitações em termos de aplicabilidade - tecnológica, econômica, técnica e outras.

O derretimento seletivo a laser, de fato, permite que você olhe além da abordagem usual para o design de peças, oferece certas vantagens, mas elas são realizadas apenas quando o usuário da tecnologia entende os limites de sua aplicabilidade - pelos materiais, design e economia do processo de produção.

A impressão 3D deve ser tomada como outra versão da tecnologia para a produção de produtos, juntamente com processamento mecânico e plástico, fundição e soldagem. Ao escolher opções para o processo de produção, pesar cuidadosamente os prós e contras.