Quando você encontra um problema, começa a procurar maneiras de resolvê-lo, pensando ao mesmo tempo em que andar novamente no mesmo rake da próxima vez. Faça o que você fizer, desde aplicativos móveis pequenos a sistemas de informações volumosos, um erro sempre terá um preço e, quanto mais crítico o setor em que seu produto for usado, maior será o preço desse erro. Portanto, a situação ideal é quando você está trabalhando à frente da curva, ou seja, tentando prever a ocorrência de um problema antes que ele realmente ocorra.

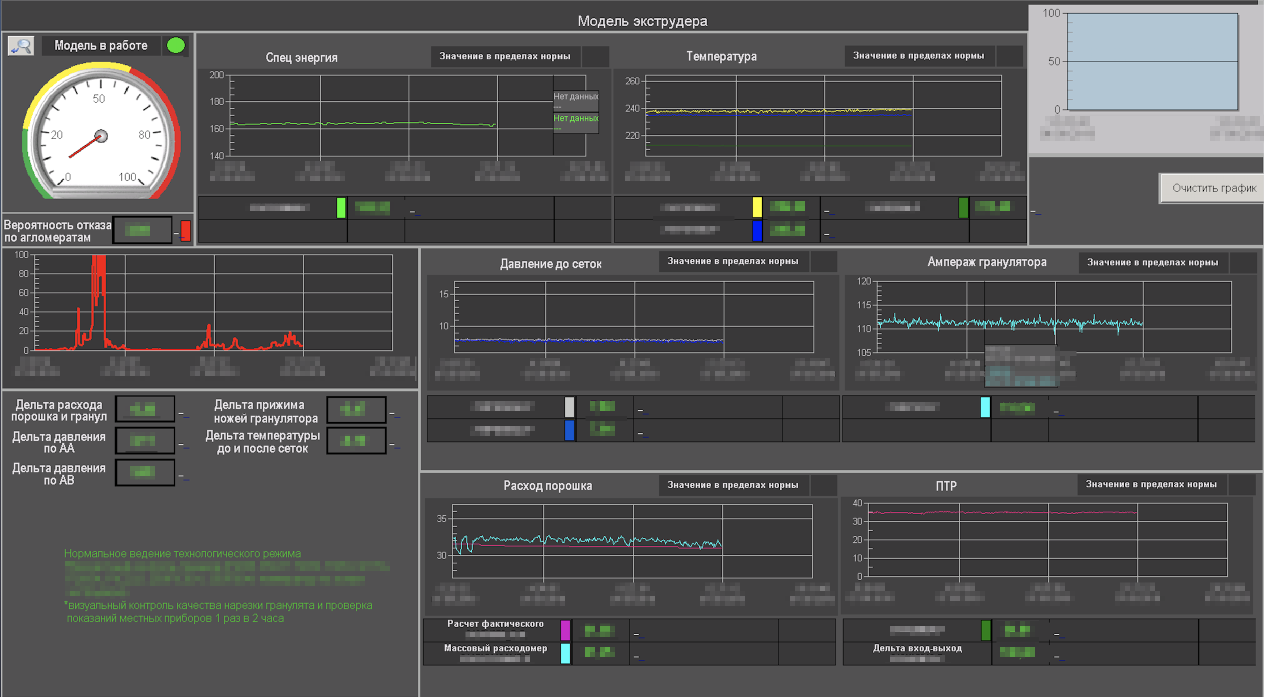

Extrusora de polipropileno

Extrusora de polipropilenoNa SIBUR, temos a função "Tecnologias Digitais", uma das áreas em que se dedica à análise avançada. Participamos de todos os processos, de uma maneira ou de outra, relacionados à análise de dados que estão na empresa: das leituras de muitos sensores, da produção aos resumos e previsões de estoque. Usando esses dados, criamos produtos digitais que ajudam significativamente a aumentar a eficiência operacional da empresa.

Meu nome é Alexander Krot, eu represento a direção da análise avançada e, abaixo do recorte, vou lhe dizer:

- como reduzir o número de paradas não planejadas da extrusora, que corta o polipropileno em grânulos e tende a entupir;

- como, usando a análise de dados e um modelo personalizado, você pode aumentar a produção de butadieno em mais de 100 toneladas por mês;

- por que os problemas do reator são mais fáceis de prever do que investigar usando raios-x.

A eficiência da produção operacional pode ser aprimorada de duas maneiras. O primeiro é aumentar a produção com um regime de produção mais estável. O segundo é a redução de perdas devido a interrupções não planejadas, cada uma das quais nos custa milhões de perdas.

Muitas vezes, um modelo de trabalho que será usado para análise preditiva é simplesmente entendido como um programa. Como, aqui está um código para você, ele ajudará a prever possíveis problemas, use-o. Decidimos seguir o caminho inverso e criar um modelo pronto como um produto chave na mão, a saída é um modelo de trabalho de auto-aprendizado que pode ser ajustado, interfaces convenientes e terminais de monitoramento e também suporte que responde a solicitações de usuários de novas funções. Nossos usuários são operadores que monitoram o processo de produção, para que saibam exatamente o que e como alterar o produto, para que seja mais conveniente de usar. Afinal, são os operadores que monitoram o terminal, respondem a mudanças nos indicadores e fazem ajustes.

Portanto, construímos esses modelos de acordo com o esquema clássico de produtos, uma equipe é criada para cada produto com o proprietário, desenvolvedor, designer, engenheiro de dados do produto. Sempre há um tecnólogo em produção na equipe - um funcionário que entende exatamente como o processo de produção é organizado, o que pretendemos melhorar.

Cada um desses projetos dura de 3 a 6 meses, dependendo de sua complexidade. Para começar, realizamos o reconhecimento enviando uma equipe para os campos (para empresas), temos um procedimento de pesquisa chamado "enquadramento" para determinar exatamente o que o cliente deseja e é possível resolver o problema com a ajuda de dados. Se possível, começaremos a avaliar mais: haverá dados disponíveis suficientes para resolver o problema, onde eles podem ser baixados, serão necessárias alterações organizacionais. Obviamente, consideramos separadamente o efeito econômico para classificar os projetos subseqüentemente e pegar apenas aqueles que produzem o efeito máximo. É claro que, se gastarmos muito tempo e energia em um projeto que, como resultado, economizará 5.000 rublos por mês ou duas lâmpadas, esse projeto não será realmente necessário.

Se entendermos que o produto trará benefícios reais para a empresa (tanto em termos de otimização do trabalho em si como de melhorar as condições da equipe, como em termos de benefícios financeiros diretos), então começaremos a trabalhar. Agora, implementamos quase uma dúzia de projetos diferentes nesse ritmo. Neste artigo, quero abordar alguns dos mais significativos.

Manutenção preditiva de uma extrusora na produção de polipropileno

Um dos produtos que a SIBUR vende é o polipropileno; nós o vendemos na forma de grânulos embalados em sacos (escrevemos mais sobre nossos produtos

aqui ). A produção de polipropileno a partir do próprio gás leva várias etapas, vamos parar aqui no último corte de grânulos. Existem graus de peróxido de polipropileno; o peróxido é adicionado à massa homogeneizada de polipropileno para criá-los. Ou seja, o derretimento flui com esse polipropileno, peróxido é adicionado a ele rapidamente, toda essa massa é misturada e alimentada na extrusora.

Uma extrusora é como um grande moedor de carne em sua essência. Apenas o tamanho de um apartamento médio de um quarto. As partes da extrusora que nos interessam nesse assunto são trados (como um moedor de carne, aqui ele mistura o fundido com peróxido), um dado (já é um análogo da malha no moedor de carne, para o qual essa mistura é alimentada sob pressão) e um cartucho com facas que são invertidas os lados da matriz cortam ativamente a massa de polipropileno em grânulos. Em seguida, o granulado picado sobe com uma corrente de ar para uma peneira vibratória especial, os grânulos são embalados em sacos e geralmente estão prontos para o transporte.

Por várias razões, ocorrem paradas não programadas da extrusora.

Por exemplo, o peróxido não se misturou bem porque a temperatura foi levemente perturbada, ou foi aplicada pressão insuficiente ou outra coisa. Termina com o fato de que, entre a matriz e o cartucho com facas, toda essa massa começa a grudar. Por esse motivo, em vez de grânulos normais, um aglomerado é formado, que sobe com o fluxo de ar e obstrui a peneira vibratória.

O ponto aqui é que, se esses aglomerados se tornarem visíveis, significa que tudo na extrusora já está completamente entupido. É necessário interromper a produção, desligar tudo, desmontar, remover peças, limpar a matriz e as facas. Tudo para normalmente mais de meia hora, e a empresa custa muito dinheiro.

E aqui e aqui, na verdade, ciência de dados.

Em 2017, houve 19 dessas interrupções. Coletamos dados sobre eles, analisamos os parâmetros do regime tecnológico de produção - telemetria de extrusão e polimerização. Analisamos tudo isso, encontramos vários padrões. O resultado foi a criação de um modelo que começa a sinalizar ao operador que algo pode entupir em breve, cerca de uma hora antes da ocorrência de um evento desse tipo.

Fornecemos aos operadores um sistema completo. Agora eles têm uma interface, várias telas nas quais exibimos em tempo real toda a telemetria associada à tecnologia de processo. Para simplificar, destacamos os indicadores desejados em cores diferentes (verde-amarelo-vermelho), como em um velocímetro. Além disso, visualmente ao olhar para a extrusora, nada pode ser assumido ainda, e o sistema, depois de verificar a telemetria e as indicações, começará a alertar antecipadamente que o entupimento é possível após 2 horas (o horizonte de previsão do nosso modelo). E se agora for fácil apertar o grampo da faca, por exemplo, uma parada não planejada pode ser evitada.

Uma de nossas principais tarefas é garantir a sobrevivência de nossas ferramentas. Os operadores devem confiar no sistema. Se ela frequentemente trabalha falsamente, e ele se distrai e checa tudo, mais cedo ou mais tarde ele reagirá aos alarmes dela como irritante familiar. E então, em geral, ele começará a pensar que eles criaram um sistema não tão compreensível, que às vezes funciona e distrai falsamente o trabalho. Portanto, treinamos o modelo rapidamente para minimizar isso. Instalamos câmeras de vídeo sobre a tela vibratória, para que o operador possa ver como estão as coisas, se de repente o sistema piscar, nesse caso, ele notará visualmente os aglomerados com antecedência, e não quando todo o vibrosieve estiver entupido. Se os funcionários da produção mudarem as configurações de facas ou extrusoras, eles imediatamente nos escreverão em suporte e solicitarão que levemos isso em consideração para que o modelo funcione com mais precisão.

Qual é o resultado? O modelo foi lançado em 2018. A partir desse momento, não tivemos mais paradas não planejadas.

Este é um projeto de manutenção preditiva. Ajuda muito no trabalho, por exemplo, prevemos o tempo em que algo pode dar errado em uma instalação específica, será necessário substituir o óleo ou o rolamento e solicitaremos as peças necessárias com antecedência para podermos instale-os e não resolva problemas com pedidos, entregas e muito mais.

Agora nos voltamos para a otimização da produção, mantendo o modo ideal.

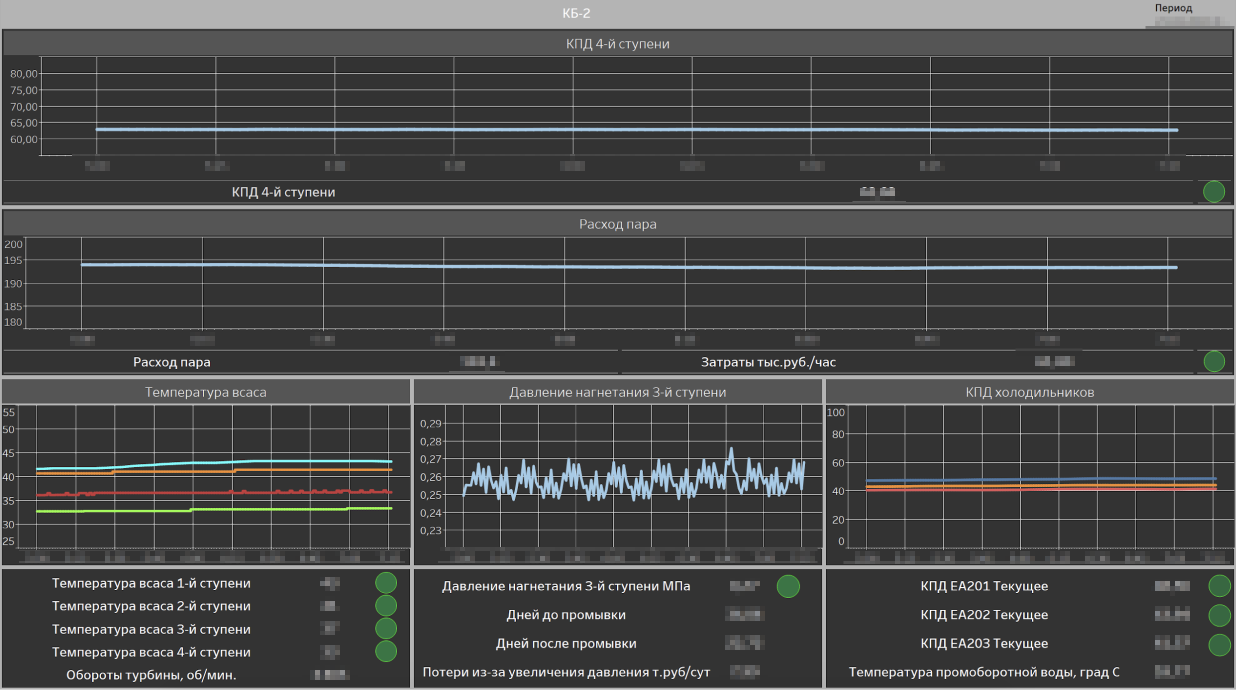

Conselheiro Butadieno

O butadieno é o nosso produto intermediário, a partir do qual, por exemplo, posteriormente, é fabricada a bem conhecida borracha sintética. A produção de butadieno tem uma peculiaridade, é necessário um catalisador para isso, o elemento é bastante valioso. Geralmente é comprado com 2-3 anos de antecedência e custa vários bilhões de rublos, pois contém metais preciosos.

Temos 2 blocos de 8 reatores cada. Sem entrar em detalhes do modo tecnológico de produção, é possível descrever o trabalho do operador em palavras simples como esta: você tem uma temperatura definida (chamamos de "ponto de ajuste") e deve ser mantida durante o turno. É regulado por amortecedores pelo suprimento de ar. A tarefa do operador é manter a temperatura no limite superior permitido, de modo que, por um lado, o catalisador não queime e, por outro, para obter o rendimento máximo do produto final. No total, tudo se resume a manter o modo estacionário máximo.

Portanto, é necessário manter a temperatura próxima ao limite superior, quando é produzido produto suficiente, mas não há danos ao catalisador. E tudo ficaria bem (ao que parece - fixe a temperatura e é isso), mas muitos fatores diferentes influenciam isso.

Vale dizer que o lado do operador também não é tão simples lá. Qualquer uma de suas ações para alterar a temperatura abrindo os amortecedores tem uma inércia de várias horas. É fácil em casa no chuveiro, abri a água quente, percebi que fui longe demais, acrescentei frio e tudo está bem. Até a lavadora começar a tirar água ou um dos vizinhos não pensar em higiene.

E aqui está. Você abre o obturador em 1 grau e não pode avaliar imediatamente o efeito disso na mudança geral de temperatura. Total por turno, o operador médio torce esses flaps para frente e para trás em média três vezes.

Aqui, coletamos dados históricos e analisamos quanto a temperatura muda ao abrir o amortecedor em 1 grau. Em 2. Em 3. Como resultado, todo um complexo de modelos foi construído, que se tornou um sistema de recomendação de fato para os operadores. Se, de repente, em algum lugar a temperatura diferir do ponto de ajuste, o sistema dispara um alarme imediatamente, qual amortecedor e quantos graus devem ser abertos para atingir a temperatura ideal. O operador vê isso imediatamente e reage.

O efeito na produção é uma média de cerca de 1.000 toneladas adicionais de butadieno por ano.

Aqui estava outro efeito adicional da aplicação do nosso modelo: alteramos a imagem coletiva do próprio operador. Eles se tornaram mais diligentes e mais atentos, os operadores foram colocados em absenteísmo de KPI na temperatura desejada no exterior. Agora eles estão discutindo qual mudança fez o trabalho melhor e estão aprendendo rapidamente novos recursos do modelo. Em geral, demos a eles uma boa ferramenta para que eles realizassem seu trabalho, e eles nos deram um feedback de qualidade que nos permite melhorar esse sistema.

O sistema gera automaticamente para cada operador no final do turno um relatório com sua eficácia, para que fique claro quem hoje pode se orgulhar. E elementos semelhantes na produção mudam a própria cultura do trabalho. A imagem do operador também mudou - tornou-se mais digital, agora os operadores entendem e usam ferramentas digitais, com todas as habilidades necessárias e também estão ativamente envolvidos no desenvolvimento e aprimoramento dessas ferramentas.

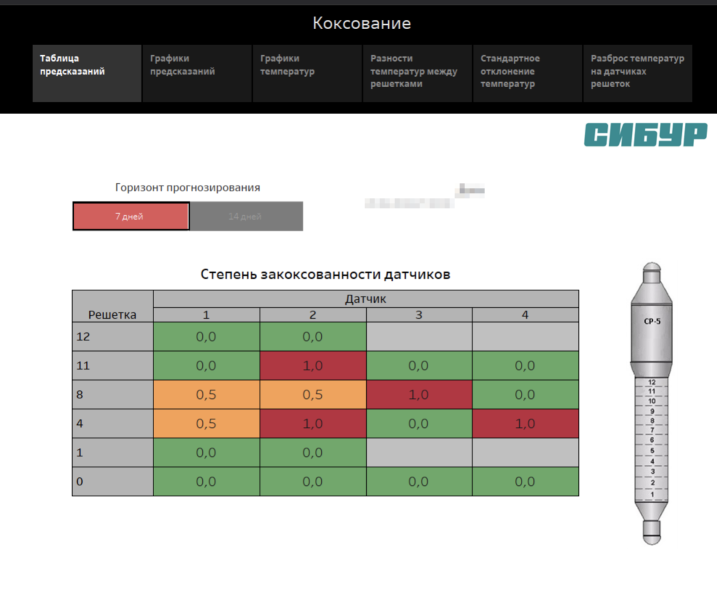

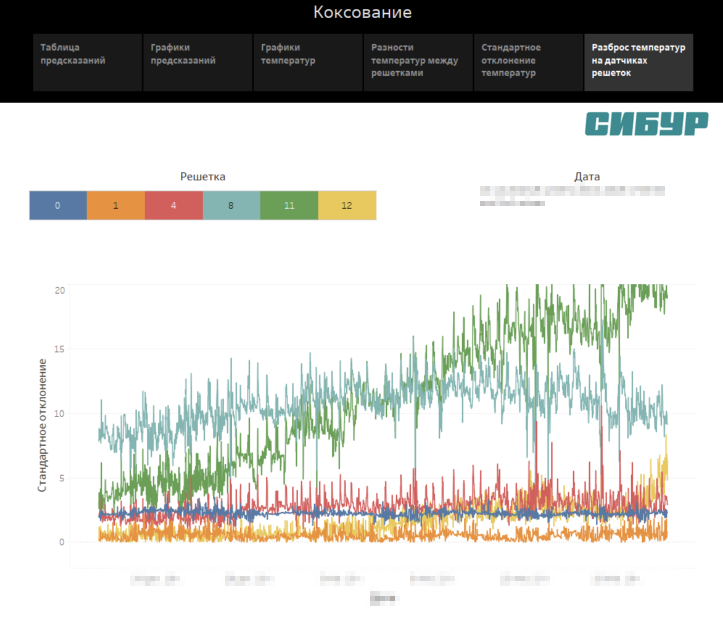

Modelo preditivo de formação de coque da fração butileno

Grades com termopares (sensores de temperatura) são instaladas nos reatores. Freqüentemente, durante a operação do reator, o coque adere a essas grades, o que leva à destruição das grades e a um aumento no tempo de reparo durante o desligamento. E quando isso acontece, o reator é parado, tudo isso é limpo e os elementos danificados são substituídos. Simples no tempo cerca de 7 dias. A idéia era prever a formação de coque, queimá-lo com uma parada por um curto período e, neste caso, sem abrir o reator, aumentando assim o intervalo de revisão.

Como podemos entender que o coque está começando a se acumular no reator? Faça um raio-x para ele. Mas isso implica grandes custos financeiros. Portanto, decidiu-se otimizá-los e recorrer à análise.

Quando o coque começa a aderir aos sensores de temperatura, em geral, eles mostram uma temperatura ligeiramente mais baixa, além de uma dispersão mais baixa dessa temperatura. Nós assistimos isso, construímos um modelo que começou a prever coqueria sem varredura gama. Esse modelo ainda está na fase piloto, agora seu uso permite:

- Forneça uma interface única para monitorar todos os sensores em todas as redes.

- Compreenda e planeje o trabalho de reparo e a carga com antecedência sobre o pessoal de reparo.

- Reduza os intervalos de manutenção e o tempo de inatividade devido a reparos.

Nem uma única produção

Pode-se pensar que a análise na produção está relacionada apenas à própria produção. De fato, não é assim, incluindo casos de marketing conosco. Por exemplo, podemos prever preços de mercado para certos tipos de produtos.

É importante observar aqui novamente, não construímos modelos para o bem dos modelos, criamos produtos acabados com base neles. Portanto, também criamos a estrutura ML, que se tornou praticamente o único padrão para os requisitos de modelo. Independentemente de qual equipe criou o produto, ou mesmo esses são contratados de terceiros por meio da API que cria seus modelos, é importante para nós que todos esses modelos estejam em uma única interface. Isso nos permite entender qual dos modelos está funcionando corretamente, o que está começando a se degradar, o que não foi iniciado devido à falta de dados e assim por diante.

Quando havia apenas 5 modelos, tudo era simples, com monitoramento e suporte. E quando há mais deles (incluindo contratados), uma estrutura de ML vem em socorro, o que permite unificar cada produto digital em um contêiner e implantar automaticamente a API. Podemos colocar todos os modelos lá e monitorá-los ao mesmo tempo.

Portanto, usamos nossa estrutura.

Temos muitas tarefas, óbvias e não muito, e ficaremos muito felizes com os cientistas de dados que decidiram tentar a si mesmos em uma grande empresa, agora estamos procurando:

Dono do produto (Moscou);

Cientista de dados (

Moscou ,

Nizhny Novgorod ,

Tomsk ).

E aqui está um pequeno vídeo sobre como trabalhamos