Suporte em forma de S - elemento do mecanismo executivo do sistema para aumentar a força de elevação de um avião

Suporte em forma de S - elemento do mecanismo executivo do sistema para aumentar a força de elevação de um aviãoASCO Industries e SLM Solutions, um projeto de otimização e manufatura aditiva para um componente estrutural de uma aeronave, mais uma vez comprovaram a eficácia da tecnologia de

fusão a laser seletiva . A nova solução nos permitiu melhorar o projeto e reduzir a massa da peça, além de reduzir o tempo total de montagem e usinagem.

Sobre a ASCO Industries nv

ASCO é uma empresa aeroespacial belga com sede em Bruxelas. É uma líder mundial reconhecida no desenvolvimento de mecanismos para acionar ripas (na ponta da asa) e abas (na borda da asa), além de usinar

aços de alta resistência, titânio e ligas de alumínio . A ASCO também é conhecida por sua ampla gama de recursos de fabricação e montagem, por criar soluções de alta precisão e custo-benefício para chassis de aeronaves e componentes estruturais, como estruturas de fuselagem e montagens de motores.

Elemento estrutural do mecanismo de acionamento da blindagem Kruger

O suporte em forma de S considerado é um elemento estrutural do mecanismo de acionamento por blindagem Kruger desenvolvido pela ASCO como parte do projeto AFLoNext. Acredita-se que os escudos da Kruger possam substituir efetivamente as ripas na borda principal das asas em futuras plataformas com um fluxo laminar em torno da asa.

O suporte serve como dobradiça para conectar a blindagem Kruger a uma borda principal fixa. Sua forma elegante é o resultado de requisitos rigorosos para a distribuição de espaço e altas cargas na superfície do assento. O projeto inicial envolveu a usinagem do suporte pela ASCO. A versão usinada é fabricada em aço inoxidável de alta resistência e pesa 2005. O interesse nesse elemento se deve ao fato de que, em sua forma original, exige usinagem complexa e com baixa taxa de utilização de material.

Solução encontrada: Derretimento seletivo a laser

A ASCO e a SLM Solutions implementaram um projeto de otimização conjunto para obter o melhor novo design do suporte em S. Os engenheiros da SLM Solutions participaram da avaliação dos vários estágios do projeto para aumentar a capacidade de fabricação. O uso da

tecnologia SLM (instalação com dois lasers) permitiu reduzir o tempo de fabricação de 82 para 48 horas. A SLM Solutions conseguiu configurar com sucesso o processo, levando em consideração as tensões operacionais da estrutura e as propriedades de transferência de calor de grandes peças de titânio.

Otimização do design do suporte

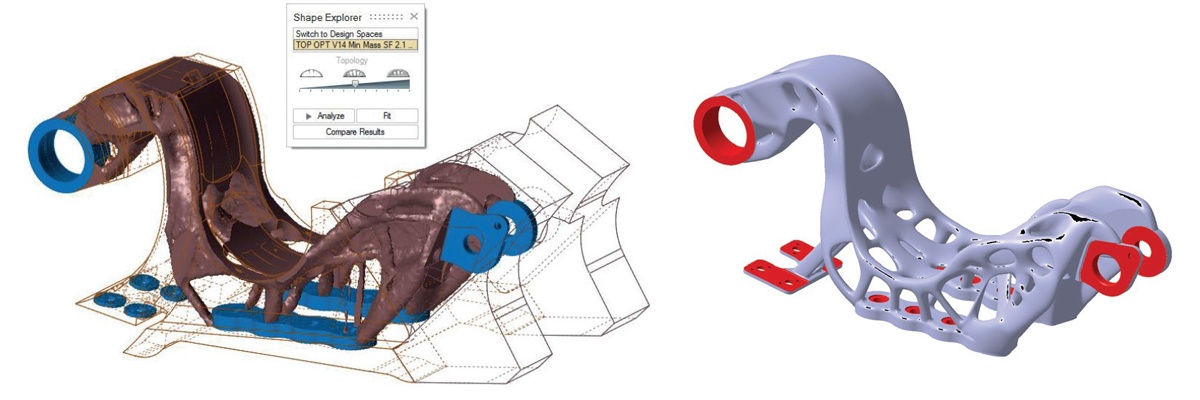

Como a impressão de um elemento projetado para usinagem oferece poucas vantagens adicionais, o design do suporte em forma de S foi reprojetado para produção aditiva por

otimização topológica . Seu objetivo era minimizar o peso, mantendo a força necessária para suportar cargas aerodinâmicas especificadas no projeto AFLoNext. Além disso, outros dois elementos foram integrados ao suporte. A massa do suporte após a otimização é de 1416 g (a unidade original pesava 2050 g), o que significa uma redução de 31% no peso e uma redução no tempo total de montagem.

Aumentar a utilização do material

A taxa de utilização do material da versão usinada foi de aproximadamente 17 anos e, para uma peça impressa em uma instalação aditiva SLM Solutions, esse indicador diminuiu para 1,5 (levando em consideração suportes removíveis e uma pequena quantidade de material adicional removido durante o pós-processamento de superfícies com requisitos de alta precisão )

Redução do tempo de usinagem

O tempo de usinagem anterior, a partir da peça inicial, foi de cerca de 4,5 horas. Usando a tecnologia seletiva de fusão a laser, apenas algumas superfícies precisam ser processadas, destacadas em vermelho na figura no canto superior direito.

O resultado do projeto de impressão em metal 3D

- 31% de redução de peso e redução geral do tempo de montagem.

- Combinando três partes em uma.

- A diminuição na utilização do material de 17 para 1,5.

- Redução significativa no tempo de usinagem.

- Reduza o tempo de produção em 42% para 24 horas / peça usando a impressora SLM 280 Twin (em comparação com uma impressora a laser).